1.本发明涉及加工过程监测技术领域,特别是一种刀具状态监测方法及其监测装置。

背景技术:

2.在材料切削过程中,刀具与工件直接接触,刀具的逐渐磨损已成为影响工件尺寸精度、表面粗糙度和加工成本的重要因素。刀具磨损是一个复杂的非线性过程,传统上主要借助于操作者的经验和主观判断或采用固定加工时间的方式来决定是否需要更换刀具,容易导致刀具过早被换掉,从而降低了加工效率并增加了刀具成本。如果能开发出一种可靠的刀具状态监测方法来及时反映刀具的磨损情况,可以大大增加加工效率并减少刀具成本。据研究,有效的刀具状态监测系统可以减少7%—20%的故障停机时间,提高20%—30%的生产效率。因此,如何掌握刀具实时磨损状态,开发出高精度的刀具状态监测方法,提高刀具的利用率,降低加工成本,是机加工过程智能化的发展中急需解决的问题之一。

3.目前,国内外学者对刀具状态监测开展了大量的研究,常用的方法是通过间接测量加工过程中与刀具状态相关的物理量(如切削力、振动加速度、声发射等),通过特征提取技术和状态识别模型等环节获得对刀具状态的识别。在特征提取技术上有快速傅里叶变换、小波分析等,在状态识别模型上有支持向量机、bp神经网络等。然而,这些方法都需要在一定的前提条件下才能达到理想的效果,如fft要求信号是平稳的,而机加工过程信号是非平稳的;小波分析需要构造和选择与故障特征波形相匹配且具有优良性质的小波基函数。而对于先验知识甚少的机床刀具损伤过程,选择合适的小波基函数是非常困难的;bp神经网络算法需要大量有标签训练样本进行训练,这在实际的工业场景中是很困难的;支持向量机在小样本情形下表现出良好的分类性能,但由于切削过程的刀具状态演变过程是一个复杂的非线性过程,支持向量机的浅层特征学习能力难以获得高精度的识别结果。为克服上述问题,深度学习理论被引入刀具状态监测领域,如卷积神经网络、循环神经网络等。深度学习算法省去了特征提取环节,避免了传统特征提取技术的限制,但需要大量的有标签训练样本进行学习才能达到良好的识别精度。而在实际的工业场景中,往往只能获得少量的有标签样本数据,大量的样本数据是无标签的,而卷积神经网络、循环神经网络等方法属于有监督学习,只能训练有标签样本,对大量的无标签样本无能为力,严重影响了它们的识别性能。如何利用工业现实场景中的少量有标签样本和大量无标签样本来提升刀具状态监测的识别精度,是当前理论界和工业界关注的热点难题。

技术实现要素:

4.本发明的目的在于,提供一种刀具状态监测方法及其监测装置。本发明可以利用少量有标签样本和大量无标签样本实现刀具状态的高精度监测,大大降低了成本,适用于工业现实场景中有标签样本占比低的情形。

5.本发明的技术方案:一种刀具状态监测方法,包括如下步骤:

6.步骤1、采集刀具加工过程中切削力、振动信号以及对应刀具的磨损状态,获得时间序列样本;所述时间序列样本包括有标签样本和无标签样本,所述有标签样本由刀具加工开始阶段以及结束阶段的切削力、振动信号和刀具磨损状态组成的;所述无标签样本由刀具加工中间阶段的切削力和振动信号组成;

7.步骤2、对时间序列样本进行数据扩维,然后以最小化多尺度排列熵为目标函数,利用智能进化算法进行参数取值并寻优,得到最优重构矩阵;

8.步骤3、对最优重构矩阵进行编码生成灰度距离图;

9.步骤4、将同一样本中的灰度距离图进行对角切割并聚合成彩色距离图;

10.步骤5、将彩色距离图输入到对比学习网络中进行预训练模型的训练,得到特征权重;

11.步骤6、将预训练模型的特征权重调用到resnet18分类模型中并训练,得到训练后的resnet18分类模型;

12.步骤7、利用训练后的resnet18分类模型对刀具状态进行监测识别。

13.上述的刀具状态监测方法,步骤二中,所述数据扩维是先将时间序列样本进行平均化,得到粗粒度时间序列,平均化公式如下:

[0014][0015]

式中:yi为粗粒度时间序列,s代表尺度因子,每个粗粒度时间序列的长度等于时间序列样本的长度n除以尺度因子s,xj为时间序列样本。

[0016]

前述的刀具状态监测方法,步骤二中,所述最优重构矩阵的获取是将粗粒度时间序列嵌入到嵌入维度为m、时间延迟为t的相空间中,得到相空间的时间状态,如下所示:

[0017]

y(1)={y1,y

1 t

…y1 (m-1)t

}

[0018][0019]

y(i)={yi,y

i t

…yi (m-1)t

}

[0020][0021]

y(t-(m-1)t)=yk={y

t-m-1)t

,y

t-(m-2)t

…yt

}。

[0022]

对y(i)的元素按照实际值升序排列,每个y(i)映射到一个符号数组s(i)=[j1,j2,j3…jm

],i=1,2,3

…

k,k≤m!;对于不同符号数组的概率分布为p1,p2,p3…

pk,其中[y(i),i=1,2,3

…

k]的概率为k香农熵:

[0023][0024]

对上式进行归一化处理,得到排列熵h=hp(m)/ln(m!);

[0025]

构建最小化多尺度排列熵偏度平方的优化模型:

[0026][0027]

其中,skew表示所有样本的多尺度排列熵的偏度平方,sk

x

表示x的排列熵偏度,q为样本容量,h

x

表示x的排列熵,h

avg

表示所有q个排列熵的均值;

[0028]

利用智能进化算法求解出使得skew最小的时间序列长度n、尺度因子s、嵌入维度m和时间延迟t,进而构造最优重构矩阵:

[0029][0030]

其中:k=t-(m-1)t。

[0031]

前述的刀具状态监测方法,所述灰度距离图的生成公式如下:

[0032]

rp

i,j

=||y

i-yj||;

[0033]

式中:yi和yj表示最优重构矩阵的i,j个状态,i,j=1,2,

…

k,rp

i,j

表示灰度距离图中坐标的像素值。

[0034]

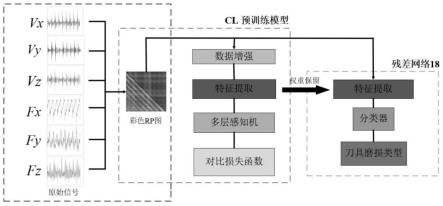

前述的刀具状态监测方法,所述对比学习网络有数据增强模块、特征提取模块、多层感知机模块和对比损失函数模块组成;

[0035]

所述数据增强模块采用几何变换类的数据增强方法,将彩色距离图生成正样本对和负样本对;

[0036]

所述特征提取模块使用resnet18模型,包括卷积层、四个残差块和平均池层,将输入图像转换为1

×1×

512的特征向量:

[0037]

所述多层感知机模块在将高维向量映射到低维向量,将输入的1

×1×

512的特征向量转换成1

×1×

128的特征向量;

[0038]

所述对比损失函数模块计算余弦相似度:

[0039][0040]

其中:z=[z1;z2]∈r

2n

×

128

,表示矩阵通过列进行合并,z1为正样本对经过特征提取模块和多层感知机模块获得的特征向量;z2为负样本对经过特征提取模块和多层感知机模块获得的特征向量;i,j=1,2,

…

k;

[0041]

再根据余弦相似度计算交叉熵损失:

[0042][0043]

其中,τ为温度系数τ,τ∈[0,1]分子为正样本对的余弦相似度,分母为所有彩色距离图的余弦相似度之和;

[0044]

最后计算损失函数:

[0045][0046]

前述的刀具状态监测方法,步骤7中,刀具状态进行监测识别是定期周期性采集刀具加工过程中的切削力和振动信,得到待测样本;将待测样本进行扩维、编码和聚合形成待测彩色距离图;将待测彩色距离图输入到训练后的resnet18分类模型中对刀具状态进行分类监测识别。

[0047]

前述的刀具状态监测方法的监测装置,包括信号采集模块、图形化模块和状态识别模块;

[0048]

所述信号采集模块采用多个传感器定期采集刀具加工过程的时间序列样本以及待测样本;

[0049]

所述图形化模块将时间序列样本或待测样本进行扩维、编码和聚合形成待测彩色距离图;

[0050]

所述状态识别模块用于将待测彩色距离图输入到训练后的resnet18分类模型中对刀具状态进行分类监测识别。

[0051]

与现有技术相比,本发明通过采集刀具切削过程中的切削力和振动信号以及对应刀具的磨损状态,获得时间序列样本,然后对时间序列样本进行扩维,有效的提供了更丰富的刀具状态相关信息,结合智能进化算法进行参数取值并寻优,进而对最优重构矩阵进行编码生成灰度距离图,再将同一样本中的灰度距离图进行对角切割并聚合成彩色距离图,输入到对比学习网络中进行预训练,得到特征权重,然后将预训练模型的特征权重调用到resnet18分类模型中并训练,得到训练后的resnet18分类模型;最后利用训练后的resnet18分类模型对刀具状态进行监测识别。本发明可以利用少量有标签样本和大量无标签样本实现刀具状态的高精度监测,大大降低了实验成本,适用于工业现实场景中有标签样本占比低的情形。本发明提出了一种适用于有标签样本占比低的大数据情形的刀具磨损状态监测方法,解决了在有标签样本不足情形下的刀具状态高精度监测问题。本发明所提方法无需对原始传感信号进行特征提取,克服了目前大多数基于传感信号的方法需要依赖很多信号处理技术和主观先验知识的弊端,实现方法较为简单。

附图说明

[0052]

图1为本发明的流程示意图;

[0053]

图2为时间序列样本生成灰度距离图的示意图;

[0054]

图3为彩色距离图的生成流程示意图;

[0055]

图4为对比学习网络结构示意图;

[0056]

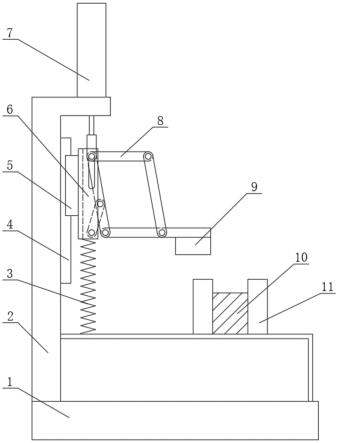

图5为刀具状态监测装置;

[0057]

图6为刀具磨损图像和其对应的彩色距离图。

具体实施方式

[0058]

下面结合实施例对本发明作进一步说明,但并不作为对本发明限制的依据。

[0059]

实施例1:一种刀具状态监测方法,如图1所示,包括如下步骤:

[0060]

步骤1、采集刀具加工过程中切削力、振动信号以及对应刀具的磨损状态,获得时间序列样本;所述时间序列样本包括有标签样本和无标签样本,所述有标签样本由刀具加工开始阶段以及结束阶段的切削力、振动信号和刀具磨损状态组成的;所述无标签样本由刀具加工中间阶段的切削力和振动信号组成;

[0061]

步骤2、对时间序列样本进行数据扩维,然后以最小化多尺度排列熵为目标函数,利用智能进化算法进行参数取值并寻优,得到最优重构矩阵;如图1所示,所述数据扩维是先将时间序列样本进行平均化,得到粗粒度时间序列,平均化公式如下:

[0062][0063]

式中:yi为粗粒度时间序列,s代表尺度因子,每个粗粒度时间序列的长度等于时间序列样本的长度n除以尺度因子s,xj为时间序列样本;

[0064]

所述最优重构矩阵的获取是将粗粒度时间序列嵌入到嵌入维度为m、时间延迟为t的相空间中,得到相空间的时间状态,如下所示:

[0065]

y(1)={y1,y

1 t

…y1 (m-1)t

}

[0066][0067]

y(i)={yi,y

i t

…yi (m-1)t

}

[0068][0069]

y(t-(m-1)t)=yk={y

t-m-1)t

,y

t-(m-2)t

…yt

}。

[0070]

对y(i)的元素按照实际值升序排列,例如如果出现将对它们的j值进行排序,如果j

i1

<j

i2

,将默认每个y(i)映射到一个符号数组s(i)=[j1,j2,j3…jm

],i=1,2,3

…

k,k≤m!;对于不同符号数组的概率分布为p1,p2,p3…

pk,其中[y(i),i=1,2,3

…

k]的概率为k香农熵:

[0071][0072]

对上式进行归一化处理,得到排列熵h=hp(m)/ln(m!);

[0073]

构建最小化多尺度排列熵偏度平方的优化模型:

[0074][0075]

其中,skew表示所有样本的多尺度排列熵的偏度平方,sk

x

表示x的排列熵偏度,q为样本容量(包含有标签样本和无标签样本),h

x

表示x的排列熵,h

avg

表示所有q个排列熵的均值;

[0076]

利用智能进化算法求解出使得skew最小的时间序列长度n、尺度因子s、嵌入维度m和时间延迟t,进而构造最优重构矩阵:

[0077][0078]

其中:k=t-(m-1)t。

[0079]

步骤3、对最优重构矩阵进行编码生成灰度距离图;所述灰度距离图的生成公式如下:

[0080]

rp

i,j

=||y

i-yj||;

[0081]

式中:yi和yj表示最优重构矩阵的i,j个状态,i,j=1,2,

…

k,rp

i,j

表示灰度距离图中坐标的像素值。

[0082]

步骤4、将同一样本中的灰度距离图进行对角切割并聚合成彩色距离图;由于灰度距离图是对称矩阵,为进一步丰富刀具状态特征信息,取每个灰度距离图的上三角或下三角作为该通道的全部信息,将一个样本中的所有灰度距离图进行错位叠加。以六通道为例,6个灰度距离图融合成彩色距离图如图3所示。

[0083]

步骤5、将彩色距离图输入到对比学习网络中进行预训练模型的训练,得到特征权重;如图4所示,所述对比学习网络有数据增强模块、特征提取模块、多层感知机模块和对比损失函数模块组成;

[0084]

所述数据增强模块采用几何变换类的数据增强方法,将彩色距离图生成正样本对和负样本对;本实施例中数据增强方法为t=rand(crop,horizontal flip,cropresize)。t是随机选择的多种增强方法,如图4所示,一张图片通过t生成的称为正样本对和,其他图像生成的样本为负样本。

[0085]

所述特征提取模块使用resnet18模型,包括卷积层、四个残差块和平均池层,将输入图像转换为1

×1×

512的特征向量:

[0086]

所述多层感知机模块在将高维向量映射到低维向量,可以加快后续损失函数的计算,多层感知机使用了两个线性层,在每个线性层之后进行归一化,在第一个线性层中使用归一化后的relu激活函数,这样可以更好地挖掘相关特征并加快数据拟合,所述多层感知机模块将输入的1

×1×

512的特征向量转换成1

×1×

128的特征向量;

[0087]

所述对比损失函数模块计算余弦相似度:

[0088][0089]

其中:z=[z1;z2]∈r

2n

×

128

,表示矩阵通过列进行合并,z1为正样本对经过特征提取模块和多层感知机模块获得的特征向量;z2为负样本对经过特征提取模块和多层感知机模块获得的特征向量;i,j=1,2,

…

k;

[0090]

再根据余弦相似度计算交叉熵损失:

[0091][0092]

其中,τ为温度系数τ,τ∈[0,1]分子为正样本对的余弦相似度,分母为所有彩色距离图的余弦相似度之和;

[0093]

最后计算损失函数:

[0094][0095]

步骤6、将预训练模型的特征权重调用到resnet18分类模型中并训练,得到训练后的resnet18分类模型;

[0096]

步骤7、利用训练后的resnet18分类模型对刀具状态进行监测识别。所述刀具状态进行监测识别是定期周期性采集刀具加工过程中的切削力和振动信,得到待测样本;将待测样本进行扩维、编码和聚合形成待测彩色距离图;将待测彩色距离图输入到训练后的resnet18分类模型中对刀具状态进行分类监测识别。

[0097]

实施例2:一种刀具状态监测装置,如图5所示,包括信号采集模块、图形化模块和状态识别模块;

[0098]

所述信号采集模块采用多个传感器定期采集刀具加工过程的时间序列样本以及待测样本;

[0099]

所述图形化模块将时间序列样本或待测样本进行扩维、编码和聚合形成待测彩色距离图;

[0100]

所述状态识别模块用于将待测彩色距离图输入到训练后的resnet18分类模型中对刀具状态进行分类监测识别。

[0101]

实施例3:本实施例在实施例1和实施例2的基础上,以三槽钨钢立铣刀为例进行铣削加工实验。

[0102]

(1)使用kistler三分量测力计和三向振动传感器分别采集七种切削工况下工件在三个方向(x,y,z)上的切削力、振动信号,采样频率为12khz。将刀具状态分为初始磨损、轻微磨损、稳定磨损、剧烈磨损、失效共五类状态。

[0103]

(2)每铣削完一次工件表面即停机测量刀具状态,由于刀具演变的非线性特点,仅在每次铣削的开始和结束阶段的样本可对应到相应的刀具状态,即铣削开始阶段的样本可对应到上一次的刀具状态,铣削结束阶段的样本可对应到本次停机后测得的刀具状态,而中间的大部分铣削过程的样本数据无法获得对应的刀具状态,造成了训练样本有标签样本占比低的大数据情形,即存在少量有标签样本(铣削的开始和结束阶段的样本)和大量无标签样本(铣削中间阶段的样本)。

[0104]

(3)截取七种工况下所有样本六个传感通道的500000个数据点作为样本,组成训练样本进行模型训练。实验中,五种刀具状态均有7000个样本(包含有标签800个和无标签样本6200个),共组成35000个训练样本。

[0105]

(4)对采集到的各通道信号进行扩维,计算出信号的最佳时间序列长度n=902,时间延迟t=4,嵌入维数m=5,尺度因子s=4。

[0106]

(5)对每个扩维后的信号中相空间各种状态来求欧式距离,将其转换成灰度距离

图。

[0107]

(6)将各个通道的灰度距离图聚合为彩色距离图。图6显示了五种刀具磨损类别与其对应彩色距离图的关系。

[0108]

(7)将五种刀具状态的35000个样本对应的彩色距离图输入到对比学习模型中进行特征提取。

[0109]

(8)加载预训练模型到分类模型中,用少量的有标签样本(800个/类)对resnet18模型进行训练,获得高精度的刀具状态识别模型。

[0110]

(9)定期在线采集高速铣削加工过程中的切削力、振动信号作为待测样本,根据最佳时间序列长度n=902,时间延迟t=4,嵌入维数m=5,尺度因子s=4对信号进行扩维,进而转换为灰度距离图,然后对多个灰度距离图聚合成彩色距离图。

[0111]

(10)最后,将聚合的彩色距离图输入到已训练的状态监测模型中,对刀具状态进行在线监测识别。

[0112]

实验中,为检验所提发明的有效性,测试了200个刀具状态样本。同时,为了检验所提方法在不同训练集容量下的鲁棒性,对训练集容量为100、200、500和800情形下分别进行了检验,并与其余两种主流方法进行了比较,检验结果如表1所示。

[0113]

标记有标签样本容量测试集容量resnet18im-resnet18本发明tr-10010020054.9%63%93.6%tr-20020020057.1%67%97.4%tr-50050020061.2%71%98.4%tr-80080020064.4%74%99.0%

[0114]

表1

[0115]

表1第1列标记中,tr-*表示训练集容量为*的情形。resnet18所在列表示不用预训练模型,仅使用resnet18模型进行分类的结果;im-resnet18所在列表示预训练模型使用imagenet数据集进行预训练,分类模型使用resnet18的结果。可以看出,本发明在几种少量有标签样本集下的分类精度远高于其他两种方法,在有标签样本集仅为100时(tr-100)的刀具状态识别精度可达到93.6%,比im-resnet18方法提升了30%以上,在其他有标签样本容量下的识别精度也有提升17%以上。此外,当有标签样本容量为200时,本发明的识别精度可超过97%;当有标签样本容量为800时,本发明的识别精度可达到99%。由此可见,本发明能够充分利用大量无标签样本来帮助提升监测模型的识别精度,而且在有标签样本容量很低的时候仍然可以获得很好的识别精度,表现了良好的鲁棒性。

[0116]

综上所述,本发明可以利用少量有标签样本和大量无标签样本实现刀具状态的高精度监测,大大降低了实验成本,适用于工业现实场景中有标签样本占比低的情形。本发明提出了一种适用于有标签样本占比低的大数据情形的刀具磨损状态监测方法,解决了在有标签样本不足情形下的刀具状态高精度监测问题。本发明所提方法无需对原始传感信号进行特征提取,克服了目前大多数基于传感信号的方法需要依赖很多信号处理技术和主观先验知识的弊端,实现方法较为简单。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。