1.本发明涉及缝合钉加工设备技术领域,特别是一种用于缝合钉加工的弹簧机。

背景技术:

2.手术用缝合钉12是代替缝线缝合手术切口的一种新方法,用特殊的吻合器把缝合钉12钉到皮肤切口的位置,使皮肤边缘对齐,促进伤口生长、愈合。

3.缝合钉12包括钉杆12-1和钉杆12-1两侧的钉脚12-2,钉脚12-2的端部为斜面,形成锋利钉脚12-2,确保对组织的穿透性,钉脚12-2的端部的斜面与钉脚12-2的夹角a一般为30~45度左右,钉脚12-2的端部的斜面都需要朝向外侧,如图1所示。

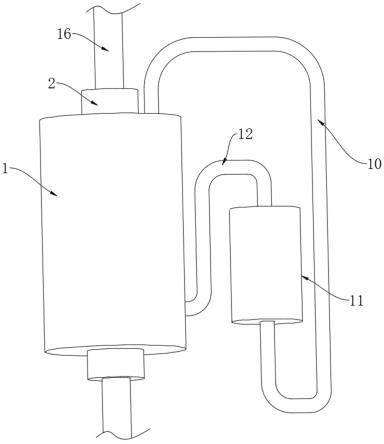

4.现在缝合钉12可以通过弹簧机也称线成型机进行成型加工,在现有技术中用于缝合钉12加工的弹簧机包括芯棒1、与芯棒1垂直的工作台面2、芯棒1外围的刀架组件3和安装在刀架组件3上的折角刀4以及剪切刀13,芯棒1内具有送线孔5,芯棒1露出工作台面2,刀架组件3在工作台面2上驱动折角刀4和剪切刀13往复动作,如图2所示。

5.成型加工过程为:用于制作缝合钉12的线材7通过芯棒1的送线孔5送出,线材7每送出一段,刀架组件3就驱动折角刀4进行一次折角动作,经过两次送线和折角动作,就完成了缝合钉12的成型加工,线材7再次送出钉脚12-2长度的一段,然后配对的一组两个剪切刀13动作,将成型的缝合钉12和后续的线材7剪断,配对的两个剪切刀13的刀面8倾斜,如图3~8所示,在剪断线材7的同时剪出钉脚12-2的端部的斜面。

6.因为缝合钉12的两个钉脚12-2上的斜面的倾斜方向是不同的,而一组剪切刀13的刀面8倾斜方向是固定的,故现有的弹簧机必须设置两组刀面8倾斜方向不同的剪切刀13,同时为避免线材7浪费,需要设置两把折角方向不同的折角刀4。在图3~8中,芯棒1上方的一个折角刀4通过两次向下的折角动作,完成一个缝合钉12的成型,然后与其配套的上方一组的剪切刀13动作,剪断线材7,完成成型的缝合钉12掉落至下方的接料箱内;如图9~14所示,随后芯棒1继续送出线材7,进行下一个缝合钉12的成型,因为目前线材7的头端的斜面朝下,故需要通过下方的折角刀4向上动作,进行缝合钉12的成型,并通过下方一组刀面8倾斜方向不同的剪切刀13剪断线材7,完成缝合钉12的加工。

7.现有技术存在的技术问题是:结构复杂,需要控制两把方向不同的折角刀和两组共四把剪切刀协调动作,才能完成缝合钉的加工,增加了调试、控制难度,同时为降低故障率,弹簧机的车速不能过快,影响了加工效率;

8.另外,两把剪切刀为一组剪切线材的剪切方式,因为剪切刀的刀面的刀口远离剪切刀的固定点,没有支撑,剪切力会导致两把剪切刀存在相互退让、发生形变的趋势,加工时间一长即会发生剪切毛刺,尺寸稳定性变差的问题。

技术实现要素:

9.本发明所要解决的技术问题是:现有的弹簧机结构复杂,容易发生剪切毛刺、尺寸稳定性变差的问题。

10.本发明解决其技术问题所采用的技术方案是:一种用于缝合钉加工的弹簧机,包括芯棒、工作台面、芯棒外围的刀架组件和折角刀,刀架组件和折角刀位于与芯棒垂直的工作台面上,芯棒内具有送线孔,折角刀安装在与其配套的刀架组件上,该弹簧机还包括冲切刀,芯棒的侧面还具有穿过送线孔的冲切孔,冲切孔由上至下贯穿芯棒,冲切刀从冲切孔的上口插入,用于对穿过冲切孔的线材进行冲切,冲切刀通过冲切孔进行冲切导向,冲切刀具有两个相对送线孔的轴线前后设置并且倾斜的侧面,这两个侧面为冲切刀的刀面,冲切刀的两个刀面与冲切孔的侧壁接触配合,用于切断线材并形成倾斜的断面,与冲切刀配套的刀架组件驱动冲切刀下降,进行冲切。

11.进一步限定,刀架组件与冲切刀接触配合,用于驱动冲切刀进行冲切,冲切刀在弹簧的作用下上升复位。相比冲切刀直接安装在刀架组件,由刀架组件直接驱动冲切刀进行升降,完成冲切和冲切后的复位的驱动方案,该进一步限定的驱动方案不需要保证刀架组件上的安装轴线和冲切刀轴线要完全重合,可以大大降低冲切刀的安装调试难度。

12.更进一步限定,冲切刀的露出芯棒的刀体上具有冲头结构,刀架组件与冲切刀的冲头结构接触配合,弹簧套在冲切刀上并位于冲头结构与芯棒之间。

13.进一步限定,该弹簧机还包括托持刀,托持刀的头端具有托持面,托持刀安装在与其配套的刀架组件上,并在配套的刀架组件的驱动下靠向芯棒,用于对进行折角的线材进行托持。

14.进一步限定,冲切刀为六菱柱。

15.更进一步限定,冲切刀竖直设置,折角刀安装在水平设置刀架组件上,托持刀和折角刀分别位于芯棒的左右两侧,托持刀安装在位于芯棒的下半部分的斜向上设置的刀架组件上。

16.进一步限定,托持面为与折角刀的弯折线材的往复动作平面平行的平面。

17.本发明的有益效果是:因为冲切孔的导向作用,芯棒上的冲切刀进行线材的冲切时,冲切刀被径向限位,相比现有技术中两把剪切刀为一组进行剪切,不存在相互退让、发生形变的趋势,长时间加工也不会产生剪切毛刺,尺寸稳定性也高。

18.同时,一次冲切即可形成两个倾斜方向不同的断面,通过一个方向折角刀即可完成前后两个缝合钉的成型加工,实现结构的简化,降低了调试、控制难度,弹簧机的车速可以调的更快,加工效率高。

19.另外,增加的托持刀可以对成型中的线材进行托持,避免线材因为重力而发生弯曲,特别是钉杆部分较长时,通过托持作用避免钉杆部分发生弯曲。

附图说明

20.下面结合附图和实施例对本发明进一步说明;

21.图1为本发明的缝合钉的结构示意图;

22.图2为现有的用于缝合钉加工的弹簧机的正视状态结构示意图;

23.图3为现有的弹簧机加工缝合钉的加工步骤1侧视状态原理示意图;

24.图4为现有的弹簧机加工缝合钉的加工步骤2侧视状态原理示意图;

25.图5为现有的弹簧机加工缝合钉的加工步骤3侧视状态原理示意图;

26.图6为现有的弹簧机加工缝合钉的加工步骤4侧视状态原理示意图;

27.图7为现有的弹簧机加工缝合钉的加工步骤5侧视状态原理示意图;

28.图8为现有的弹簧机加工缝合钉的加工步骤6侧视状态原理示意图;

29.图9为现有的弹簧机加工缝合钉的加工步骤7侧视状态原理示意图;

30.图10为现有的弹簧机加工缝合钉的加工步骤8侧视状态原理示意图;

31.图11为现有的弹簧机加工缝合钉的加工步骤9侧视状态原理示意图;

32.图12为现有的弹簧机加工缝合钉的加工步骤10侧视状态原理示意图;

33.图13为现有的弹簧机加工缝合钉的加工步骤11侧视状态原理示意图;

34.图14为现有的弹簧机加工缝合钉的加工步骤12侧视状态原理示意图;

35.图15为本发明的用于缝合钉加工的弹簧机的正视状态结构示意图;

36.图16为本发明的冲切刀与芯棒的正视状态装配结构示意图;

37.图17为本发明的冲切刀与芯棒的俯视状态装配结构示意图;

38.图18为本发明的弹簧机加工缝合钉的加工步骤1俯视状态原理示意图;

39.图19为本发明的弹簧机加工缝合钉的加工步骤2俯视状态原理示意图;

40.图20为本发明的弹簧机加工缝合钉的加工步骤3俯视状态原理示意图;

41.图21为本发明的弹簧机加工缝合钉的加工步骤4俯视状态原理示意图;

42.图22为本发明的弹簧机加工缝合钉的加工步骤5俯视状态原理示意图;

43.图23为本发明的弹簧机加工缝合钉的加工步骤6俯视状态原理示意图;

44.图中,1.芯棒,2.工作台面,3.刀架组件,4.折角刀,5.送线孔,6.冲切刀,7.线材,8.刀面,9.弹簧,10.冲头结构,10-1.固定螺钉,11.托持刀,11-1.托持面,12.缝合钉,12-1.钉杆,12-2.钉脚,13.剪切刀。

具体实施方式

45.如图15~23所示,一种用于缝合钉加工的弹簧机,包括芯棒1、工作台面2、芯棒1外围的刀架组件3和折角刀4,刀架组件3和折角刀4位于与芯棒1垂直的工作台面2上,芯棒1内具有送线孔5,折角刀4安装在与其配套的刀架组件3上。

46.该弹簧机还包括冲切刀6和托持刀11,芯棒1的侧面还具有穿过送线孔5的冲切孔6,冲切孔6由上至下贯穿芯棒1,冲切刀6从冲切孔6的上口插入,用于对穿过冲切孔6的线材7进行冲切,冲切刀6通过冲切孔6进行冲切导向,冲切刀6具有两个相对送线孔5的轴线前后设置并且倾斜的侧面,这两个侧面为冲切刀6的刀面8,冲切刀6的两个刀面8与冲切孔6的侧壁接触配合,用于切断线材7并形成倾斜的断面,与冲切刀6配套的刀架组件3驱动冲切刀6下降,进行冲切,并且冲切刀6在弹簧9的作用下上升复位。

47.冲切刀6的露出芯棒1的刀体上具有冲头结构10,弹簧9套在冲切刀6上并位于冲头结构10与芯棒1之间,刀架组件3与冲头结构10接触配合,用于驱动冲切刀6进行冲切。在本实施例中,冲头结构10具体为冲头块,冲头块上具有一个通孔,冲头块通过该通孔套在冲切刀6上,冲头块的侧面具有螺钉孔,螺钉孔内具有固定螺钉10-1,固定螺钉10-1顶在冲切刀6的侧面,将冲头块与冲切刀6固定在一起。

48.托持刀11的头端具有托持面11-1,托持面11-1为与折角刀4的弯折线材7的往复动作平面平行的平面,托持刀11安装在与其配套的刀架组件3上,并在配套的刀架组件3的驱动下靠向芯棒1,用于对进行折角的线材7进行托持。

49.冲切刀6为六菱柱。

50.冲切刀6竖直设置,折角刀4安装在水平设置刀架组件3上,托持刀11和折角刀4分别位于芯棒1的左右两侧,折角刀4及其刀架组件3位于芯棒1的一侧,托持刀11安装在位于芯棒1的另一侧的下半部分的斜向上设置的刀架组件3上。

51.该用于缝合钉加工的弹簧机的加工过程如下:

52.1)如图18所示,用于制作缝合钉12的线材7通过芯棒1的送线孔5送出;

53.2)如图19所示,钉脚12-2长度的线材7送出后,刀架组件3就驱动折角刀4进行一次折角动作,完成一侧钉脚12-2的成型;

54.3)如图20所示,线材7继续送出,刀架组件3驱动托持刀11斜向上上升,使托持刀11的托持面11-1托持线材7,托持部位位于折角刀4的前方;

55.4)如图21所示,钉杆12-1长度的线材7送出后,刀架组件3就驱动折角刀4进行第二次折角动作,完成钉杆12-1的成型,刀架组件3驱动托持刀11斜向下复位;

56.5)如图22所示,刀架组件3驱动冲切刀6下降,进行冲切,一次冲切即可形成两个倾斜方向不同的断面,刀架组件3上升复位,冲切刀6在弹簧9的作用下上升复位;

57.6)如图23所示,线材7继续送出,将完成成型加工的缝合钉12的钉脚12-2推出芯棒1的送线孔5,缝合钉12掉落至下方的接料箱内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。