1.本发明涉及压铸模具领域,具体说是一种精密压铸件的压铸模具。

背景技术:

2.压铸模具是铸造液态模锻的一种方法,一种在专用的压铸模锻机上完成的工艺;它的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒。

3.现有的压铸模具在开模下料的时候,压铸件因为冷却时间不足,金属表面硬度不足,顶杆挤压在铸件表面,可能会形成压痕,需要对铸件表面进行打磨处理,费工费时;同时,模具内部残留空气过多的话,压铸件表面可能会产生气泡,导致铸件成品质量下降。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种精密压铸件的压铸模具。

5.本发明解决其技术问题所采用的技术方案是:一种精密压铸件的压铸模具,包括定模机构、动模机构、密封机构、退模机构和冷却机构;所述动模机构卡接在所述定模机构上方,所述密封机构安装在所述动模机构中,所述退模机构安装在所述定模机构上端面中,所述冷却机构安装在所述定模机构和动模机构中;所述定模机构包括一个方形的安装基板,所述安装基板上端两边对称设置两个支撑脚架,所述支撑脚架上方设置一个长方体形状的定模块,所述定模块上端面中间嵌装一个定模仁,所述定模仁中间设置一个定模型腔,所述定模型腔下方设置一个第一活动槽,所述第一活动槽中安装一个第一推板;所述定模块下方安装一个第一伸缩杆,所述第一伸缩杆上端插接在所述定模块中,所述第一伸缩杆顶端固定连接在所述第一推板下端面中心位置;所述定模块中设置两个定位导槽,两个所述定位导槽对称设置在定模仁两侧;所述定模块上端面对称设置两根垂直的限位导杆,所述限位导杆位于所述定位导槽背离所述定模仁的一侧;所述定模块上端面两侧边缘处对称设置两个起模槽。

6.具体的,所述动模机构包括一个长方体形状的动模块,所述动模块下端面中间嵌装一个动模仁,所述动模仁下端面中间设置一个动模型腔,所述动模型腔与所述定模型腔相对应;所述动模型腔底部中间设置一个第二活动槽,所述第二活动槽中嵌装一个第二推板,所述第二推板位于所述第二活动槽的一侧面中心处固定连接一个第二伸缩杆,所述第二伸缩杆中间设置一个第一限位板,所述动模仁底部中间设置一个第一限位槽,所述第一限位槽底部两侧对称安装两个定位楔头,所述定位楔头背离所述第一限位槽的一侧固定连接一根第一弹簧;所述第一限位板卡装在所述第一限位槽中,所述第二伸缩杆末端前端在动模块中。

7.具体的,所述动模块中设置一个垂直的浇筑通道,所述浇筑通道下端连通所述动模型腔一侧,所述浇筑通道位于所述第二伸缩杆一侧所述浇筑通道上端贯通到所述动模块

上端面;所述第二伸缩杆另一侧设置一个抽气通道,所述抽气通道下端连通所述动模型腔,所述抽气通道上端贯通到所述动模块上端面,所述抽气通道上端密封连接一个真空泵,所述真空泵固定安装在所述动模块上;所述动模块下端对称设置两个定位导杆,所述定位导杆与所述定位导槽相适配;所述动模块中对称设置两个限位导槽,所述限位导槽与所述限位导杆相适配。

8.具体的,所述密封机构包括一个方形的活动滑槽,所述活动滑槽位于所述抽气通道与所述动模型腔连接位置,所述活动滑槽一侧设置一个复位滑槽,所述活动滑槽背离所述复位滑槽的一侧固定安装一个电磁铁,所述活动滑槽中安装一个铁质的密封滑块,所述密封滑块背离所述电磁铁的侧面中心处固定连接一根限位滑栓,所述限位滑栓另一端穿接在所述复位滑槽中,所述限位滑栓末端设置一个与所述复位滑槽相适配的顶板,所述限位滑栓上套接一根复位弹簧,所述顶压弹簧套装在所述复位滑槽中,所述复位弹簧与所述顶板相抵触。

9.具体的,所述退模机构包括对称设置在所述定模型腔两侧的退模滑槽,所述退模滑槽与靠近的一个所述定位导槽之间设置一个两边贯通的中形滑槽;所述退模滑槽中嵌装一个退模滑块,所述退模滑块靠近所述中形滑槽的一侧设置一根限位推杆,所述限位推杆穿接在所述中形滑槽中,所述限位推杆中间设置一个第二限位板,所述第二限位板卡接在所述中形滑槽中,所述限位推杆上套接一根顶压弹簧,所述顶压弹簧位于所述中形滑槽中,所述中形滑槽位于所述第二限位板靠近所述退模滑槽的一侧,所述顶压弹簧两端分别与所述第二限位板和所述中形滑槽侧壁相抵触。

10.具体的,所述冷却机构包括第一冷却管,所述第一冷却管安装在所述定模块中,所述第一冷却管一端为第一进水口,所述第一冷却管另一端为第一出水口,所述第一冷却管环绕在所述定模型腔周侧,所述第一进水口和所述第一出水口延伸到所述定模块外侧;在所述动模型腔周侧设置第二冷却管,所述第二冷却管两端分别延伸到所述动模块的外侧,所述第二冷却管一端为第二进水口,所述第二冷却管另一端为第二出水口。

11.本发明的有益效果:

12.(1)通过动模块与定模块的重合,动模型腔与定模型腔之间重合连通,形成一个完整的模具型腔。

13.(2)通过浇筑通道向完整的模具型腔中浇灌熔融金属;通过真空泵和抽气通道对模具型腔抽真空,排出其中的空气,防止压铸成型过程中,因为空气残余导致压铸件产生气泡或者气孔。

14.(3)通过定位导杆和定位导槽的卡合作用,为动模块安装提供定位点;通过限位导槽和限位导杆的配合,为动模块的安装提供导向和限位作用,防止压铸过程或者退模过程中动模块发生晃动而导致压铸件损坏。

15.(4)通过控制电磁铁的通电和断电,控制密封滑块的位置,从而对抽气通道和模具型腔的密封与否进行控制,确保能够排出型腔内空气的同时,防止熔融金属进入到抽气通道中,造成模具残次成型。

16.(5)通过退模滑块对第一推杆进行定位和限位,防止第一推杆在第一限位槽中位置延伸过多,导致模具型腔的空间压缩,模具成型尺寸不足。

17.(6)第一推杆、第二推杆和退模滑块与压铸件的各个侧面完整接触,完成铸件成型

之后,依次与铸件表面脱离接触,然后通过第一推杆将铸件推出,保证压铸件表面完整,有效防止脱模过程中,因为压铸件未完全冷却的表面,被局部接触的推杆顶压产生压痕的问题。

18.(7)通过冷却水管对模具型腔进行冷却,冷却管环绕在模具型腔周侧,保证充分接触,冷水流动过程中,将熔融金属散发的热量带走,加速金属冷却,从而加快铸件成型。

附图说明

19.下面结合附图和实施例对本发明进一步说明。

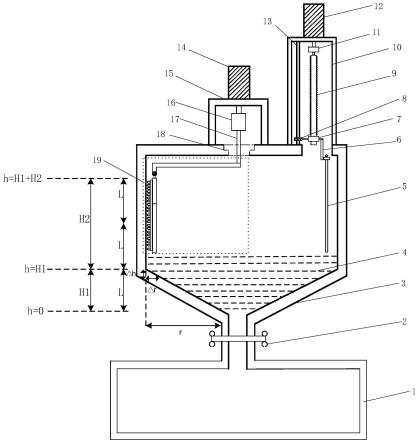

20.图1为本发明提供的一种精密压铸件的压铸模具结构剖视图;

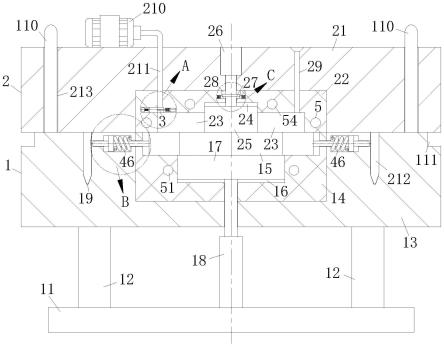

21.图2为图1中a处结构放大示意图;

22.图3为图1中b处结构放大示意图;

23.图4为图1中c处结构放大示意图;

24.图5为发明提供的冷却机构的结构示意图。

25.图中:1、定模机构;11、安装基板;12、支撑脚架;13、定模块;14、定模仁;15、定模型腔;16、第一活动槽;17、第一推板;18、第一伸缩杆;19、定位导槽;110、限位导杆;111、起模槽;2、动模机构;21、动模块;22、动模仁;23、动模型腔;24、第二活动槽;25、第二推板;26、第二伸缩杆;27、第一限位板;28、第一限位槽;281、定位楔头;282、第一弹簧;29、浇筑通道;210、真空泵;211、抽气通道;212、定位导杆;213、限位导槽;3、密封机构;31、活动滑槽;32、复位滑槽;33、电磁铁;34、密封滑块;35、限位滑栓;36、顶板;37、复位弹簧;4、退模机构;41、退模滑槽;42、中形滑槽;43、退模滑块;44、限位推杆;45、第二限位板;46、顶压弹簧;5、冷却机构;51、第一冷却管;52、第一进水口;53、第一出水口;54、第二冷却管;55、第二进水口;56、第二出水口。

具体实施方式

26.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

27.如图1-图4所示,本发明所述的一种精密压铸件的压铸模具,包括定模机构1、动模机构2、密封机构3、退模机构4和冷却机构5;动模机构2卡接在定模机构1上方,密封机构3安装在动模机构2中,退模机构4安装在定模机构1上端面中,冷却机构5安装在定模机构1和动模机构2中;定模机构1包括一个方形的安装基板11,安装基板11上端两边对称设置两个支撑脚架12,支撑脚架12上方设置一个长方体形状的定模块13,定模块13上端面中间嵌装一个定模仁14,定模仁14中间设置一个定模型腔15,定模型腔15下方设置一个第一活动槽16,第一活动槽16中安装一个第一推板17;定模块13下方安装一个第一伸缩杆18,第一伸缩杆18上端插接在定模块13中,第一伸缩杆18顶端固定连接在第一推板17下端面中心位置;定模块13中设置两个定位导槽19,两个定位导槽19对称设置在定模仁14两侧;定模块13上端面对称设置两根垂直的限位导杆110,限位导杆110位于定位导槽19背离定模仁14的一侧;定模块13上端面两侧边缘处对称设置两个起模槽111;通过安装基板11将整个定模块13进行安装固定;第一推板17可以在第一活动槽16中移动,且第一推板17的大小与第一活动槽16的大小相适配;通过第一伸缩杆18能够操控第一推板17,推动第一推板17或者将第一推

板17收缩到第一活动槽16底部;通过起模槽111为动模块21的起模提供空间和支撑点。

28.具体的,动模机构2包括一个长方体形状的动模块21,动模块21下端面中间嵌装一个动模仁22,动模仁22下端面中间设置一个动模型腔23,动模型腔23与定模型腔15相对应;动模型腔23底部中间设置一个第二活动槽24,第二活动槽24中嵌装一个第二推板25,第二推板25位于第二活动槽24的一侧面中心处固定连接一个第二伸缩杆26,第二伸缩杆26中间设置一个第一限位板27,动模仁22底部中间设置一个第一限位槽28,所述第一限位槽28底部两侧对称安装两个定位楔头281,所述定位楔头281背离所述第一限位槽28的一侧固定连接一根第一弹簧282;第一限位板27卡装在第一限位槽28中,第二伸缩杆26末端前端在动模块21中;动模仁22与定模仁14相对应,动模型腔23与定模型腔15相对应,两者结合形成完整的模具型腔,且动模块21与定模块13重合时,动模型腔23与定模型腔15之间重合连通;第二推板25与第二活动槽24贴合,且第二推板25能够在第二活动槽24中移动,通过第二伸缩杆26控制第二推板25的延伸和收缩;通过第一限位槽28中的定位楔头281对第一限位板27进行定位和限位,即可对第二推板25进行限位,控制第二推板25的活动空间。

29.具体的,动模块21中设置一个垂直的浇筑通道29,浇筑通道29下端连通动模型腔23一侧,浇筑通道29位于第二伸缩杆26一侧浇筑通道29上端贯通到动模块21上端面;第二伸缩杆26另一侧设置一个抽气通道211,抽气通道211下端连通动模型腔23,抽气通道211上端贯通到动模块21上端面,抽气通道211上端密封连接一个真空泵210,真空泵210固定安装在动模块21上;动模块21下端对称设置两个定位导杆212,定位导杆212与定位导槽19相适配;动模块21中对称设置两个限位导槽213,限位导槽213与限位导杆110相适配;通过浇筑通道29向完整的模具型腔中浇灌熔融金属;通过真空泵210和抽气通道211对模具型腔抽真空,排出其中的空气,防止压铸成型过程中,因为空气残余导致压铸件产生气泡或者气孔;定位导杆212与定位导槽19相适配,对动模块21的安装提供校准点和定位点;限位导槽213与限位导杆110相适配,为动模块21的安装提供导向和限位作用,防止压铸过程或者退模过程中动模块21发生晃动而导致压铸件损坏。

30.具体的,密封机构3包括一个方形的活动滑槽31,活动滑槽31位于抽气通道211与动模型腔23连接位置,活动滑槽31一侧设置一个复位滑槽32,活动滑槽31背离复位滑槽32的一侧固定安装一个电磁铁33,活动滑槽31中安装一个铁质的密封滑块34,密封滑块34背离电磁铁33的侧面中心处固定连接一根限位滑栓35,限位滑栓35另一端穿接在复位滑槽32中,限位滑栓35末端设置一个与复位滑槽32相适配的顶板36,限位滑栓35上套接一根复位弹簧37,顶压弹簧46套装在复位滑槽32中,复位弹簧37与顶板36相抵触;当电磁铁33通电产生磁力时,会吸附铁质的密封滑块34,将铁质的密封滑块34移动到活动滑槽31远离复位滑槽32的一端,此时,限位滑栓35前端的顶板36挤压复位弹簧37,复位弹簧37在复位滑槽32中压缩,而抽气通道211下端与动模型腔23连通,此时,堵住浇筑通道29,即可对型腔进行抽真空;完成抽真空之后,将电磁铁33断电,磁力消失,在复位弹簧37的弹力作用下,挤压顶板36在复位滑槽32中向远离活动滑槽31的一端滑动,通过限位滑栓35带动密封滑块34向着复位滑槽32的方向滑动,直至密封滑块34与活动滑槽31侧壁相抵触,此时,抽气通道211关闭,型腔内部密闭。

31.具体的,退模机构4包括对称设置在定模型腔15两侧的退模滑槽41,退模滑槽41与靠近的一个定位导槽19之间设置一个两边贯通的中形滑槽42;退模滑槽41中嵌装一个退模

滑块43,退模滑块43靠近中形滑槽42的一侧设置一根限位推杆44,限位推杆44穿接在中形滑槽42中,限位推杆44中间设置一个第二限位板45,第二限位板45卡接在中形滑槽42中,限位推杆44上套接一根顶压弹簧46,顶压弹簧46位于中形滑槽42中,中形滑槽42位于第二限位板45靠近退模滑槽41的一侧,顶压弹簧46两端分别与第二限位板45和中形滑槽42侧壁相抵触;中形滑槽42两端分别连通退模滑槽41和定位导槽19,顶压弹簧46的弹力作用在第二限位板45上,将限位推杆44向定位导槽19方向挤压,限位推杆44延伸到定位导槽19中,而限位推杆44另一端连接的退模滑块43与退模滑槽41的侧面相抵触;当动模块21安装到定模块13上时,定位导杆212插接到定位导槽19中,定位导杆212会抵触限位推杆44,并且将限位推杆44向退模滑槽41的方向推动,退模滑块43延伸到定模型腔15中,对第一推板17进行限位和定位。

32.具体的,冷却机构5包括第一冷却管51,第一冷却管51安装在定模块13中,第一冷却管51一端为第一进水口52,第一冷却管51另一端为第一出水口53,第一冷却管51环绕在定模型腔15周侧,第一进水口52和第一出水口53延伸到定模块13外侧;在动模型腔23周侧设置第二冷却管54,第二冷却管54两端分别延伸到动模块21的外侧,第二冷却管54一端为第二进水口55,第二冷却管54另一端为第二出水口56;通过第一冷却管51和第二冷却管54对定模块13和动模块21形成的模具型腔进行冷却,通过第一进水口52和第二进水口55分别对两根冷却水管注入冷水,冷却管环绕在模具型腔周侧,保证充分接触,冷水流动过程中,将熔融金属散发的热量带走,加速金属冷却,从而加快铸件成型,形成的热水从第一出水口53和第二出水口56流出。

33.本发明在使用时,将安装基板11固定安装在一个水平的稳固平台上,抬起动模块21,将定位导杆212对准定位导槽19,限位导杆110卡合进限位导槽213中,缓慢地将动模块21安装到定模块13上,此过程中,定位导杆212插接到定位导槽19中,定位导杆212会抵触限位推杆44,并且将限位推杆44向退模滑槽41的方向推动,退模滑块43延伸到定模型腔15中,对第一推板17进行限位和定位;驱动第二伸缩杆26延伸,当第一限位板27与定位楔头281相抵触时停止,此时,动模块21与定模块13重合时,动模型腔23与定模型腔15之间重合连通,两者结合形成完整的模具型腔。

34.封堵浇筑通道29,给电磁铁33通电,电磁铁33产生磁力,吸附铁质的密封滑块34,将铁质的密封滑块34移动到活动滑槽31远离复位滑槽32的一端,此时,限位滑栓35前端的顶板36挤压复位弹簧37,复位弹簧37在复位滑槽32中压缩,而抽气通道211下端与动模型腔23连通;启动真空泵210,对模具型腔抽真空;完成抽真空之后,将电磁铁33断电,磁力消失,在复位弹簧37的弹力作用下,挤压顶板36在复位滑槽32中向远离活动滑槽31的一端滑动,通过限位滑栓35带动密封滑块34向着复位滑槽32的方向滑动,直至密封滑块34与活动滑槽31侧壁相抵触,此时,抽气通道211关闭。

35.将第一冷却管51的第一进水口52,以及第二冷却管54的第二进水口55同时连接到冷却水箱,第一出水口53和第二出水口56连接到集水箱,冷却水箱向第一冷却管51和第二冷却管54中输入冷水,集水箱收集两根冷却管排出的热水;打开浇筑通道29,向模具型腔中浇筑适量的熔融金属;冷却管环绕在模具型腔周侧,保证充分接触,冷水流动过程中,将熔融金属散发的热量带走,加速金属冷却,从而加快铸件成型。

36.待压铸件冷却后,停止输送水流,通过第一伸缩杆18和第二伸缩杆26驱动第一推

板17和第二推板25收缩,促使第一推板17和第二推板25与压铸件接触面脱离接触,再驱动第一推板17和第二推板25复位;通过起模槽111将动模块21提起,同时驱动第二伸缩杆26,促使第一限位板27挤压定位楔头281,保持第二推板25与铸件保持抵触状态,促使铸件与动模块21脱离,直至第二推板25随动模块21一同提起,再驱动第二伸缩杆26复位,定位楔头281在第一弹簧282作用下复位;因为第二推板25与铸件已经脱离,所以压铸件将脱离动模块21停留在定模型腔15中;在动模块21脱离定模块13的过程中,定位导杆212脱离定位导槽19,即与限位推杆44脱离抵触,因为顶压弹簧46对第二限位板45的顶压作用,限位推杆44带着退模滑块43向定位导槽19方向滑动,退模滑块43与压铸件脱离接触,此时,再通过第一伸缩杆18驱动第一推板17向上推动,即可将压铸件推出;因为第一推板17、第二推板25和退模滑块43与压铸件接触面都是完整的一侧面,所以相互抵触过程中,不会在压铸件表面产生压痕。

37.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。