高铝奥氏体incoloy 800h合金及其制备方法

技术领域

1.本发明涉及奥氏体合金的制备技术。

背景技术:

2.环境污染严重及能源短缺问题已成为世界难题,大力发展可再生能源和清洁能源已成为全球发展趋势。在众多可再生能源中,太阳能无疑是未来能源发展战略中的最佳能源选择。而聚光式太阳能热发电(csp)技术,其节能减排及可持续发展特点致使其成为各国能源抢先发展的领域。下一代csp系统将采用对金属的腐蚀性相对较高的氯化物熔盐作为传蓄热流体,其温度从560 ℃提升到800 ℃,对承载高温熔盐用管道及储热罐材料也提出相应的更高要求,目前市面上普通耐热钢已不能满足这一要求。据研究发现含较高al含量的不锈钢在高温氯化物熔盐环境中,其表面易形成一层al2o3保护膜,这种保护膜可有效阻止熔盐进一步向内腐蚀基体,提高不锈钢耐腐蚀性。此外,al2o3保护膜与传统耐热钢表面形成的cr2o3保护膜相比,其生长动力学慢1~2个数量级,并且在高温含水蒸气环境中,al2o3具有更好的稳定性。

3.为此早期材料学家将精力集中在涂层或表面渗铝工艺的开发上,这虽然可以提高抗氧化性、耐腐蚀性,但同时成本和加工难度也增加了,并且与奥氏体基体间的相互扩散存在可靠性和兼容性问题。除此之外,具有优异抗蠕变性的氧化物弥散强化fe-cr-al合金已经投入商业使用,但需要粉末加工从而可控地引入弥散强化相,因此成本非常高。这些因素导致人们的兴趣转向开发fe基afa合金,以相对低的合金成本实现氧化铝结垢和抗蠕变性,但结果都不太理想,因为al是铁素体稳定元素,al的加入会稳定体心立方的铁素体相,从而使高温下的抗蠕变强度降低。

技术实现要素:

4.本发明的目的是提供一种高铝奥氏体incoloy 800h合金及其制备方法。

5.本发明是高铝奥氏体incoloy 800h合金及其制备方法,高铝奥氏体incoloy 800h合金,按质量百分比计,其组分为:al 3~7,cr 2~24,ni 32,ti 0.4,c 0.08,余量为fe。

6.本发明的高铝奥氏体incoloy 800h合金的制备方法,其步骤为:步骤(1)将反映物料按预设比例称取,配成初始混合物;步骤(2)将初始混合物置于球磨机中均匀混合,然后在压力机上压成直径为80 mm、高度约20~50 mm的圆饼状坯;步骤(3)将饼状坯放入反应釜中,把引燃剂置于坯体上,充入保护气体洗气后,再充入保护气体保压,继续升温至体系发生自蔓延反应,得到初始铸坯;步骤(4)将初始铸坯进行真空感应二次熔炼,得到高铝incoloy 800h铸坯;步骤(5)将终态铸坯在1200 ℃进行60%变形量的热轧开坯后空冷,之后将热轧工件在1150 ℃进行30min固溶处理后水淬制得高铝incoloy 800h合金板材。

7.本发明的有益效果是:(1)本发明工艺流程简单,简化了生产设备,操作简单;与目

前使用高纯原料通过电弧熔炼加al工艺相比,使用商业原料降低了成本且具备商业生产规模;(2)本发明在fe基奥氏体incoloy 800h合金中加入高al含量的同时降低cr元素含量,既节约了成本又保持了其基体为奥氏体组织不变。

附图说明

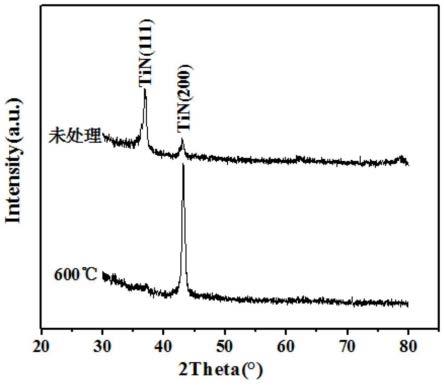

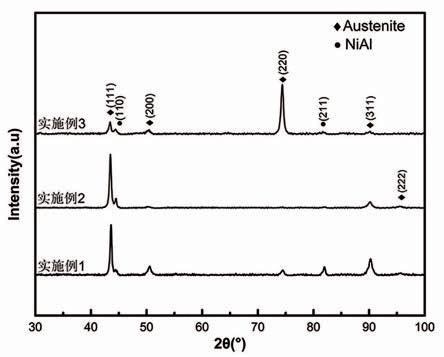

8.图1为实施例1、2、3的的xrd图谱;图2为实施例4、5、6的的xrd图谱;图3、图4、图5、图6、图7、图8分别为实施例1、2、3、4、5、6的金相组织图;图9、图10、图11、图12、图13、图14分别为实施例1、2、3、4、5、6的sem组织形貌图。

具体实施方式

9.本发明是高铝奥氏体incoloy 800h合金及其制备方法,高铝奥氏体incoloy 800h合金,按质量百分比计,其组分为:al 3~7,cr 2~24,ni 32,ti 0.4,c 0.08,余量为fe。

10.以上所述高铝奥氏体incoloy 800h合金的制备方法,其步骤为:步骤(1)将反映物料按预设比例称取,配成初始混合物;步骤(2)将初始混合物置于球磨机中均匀混合,然后在压力机上压成直径为80 mm、高度约20~50 mm的圆饼状坯;步骤(3)将饼状坯放入反应釜中,把引燃剂置于坯体上,充入保护气体洗气后,再充入保护气体保压,继续升温至体系发生自蔓延反应,得到初始铸坯;步骤(4)将初始铸坯进行真空感应二次熔炼,得到高铝incoloy 800h铸坯;步骤(5)将终态铸坯在1200 ℃进行60%变形量的热轧开坯后空冷,之后将热轧工件在1150 ℃进行30min固溶处理后水淬制得高铝incoloy 800h合金板材。

11.以上所述的制备方法,步骤(1)所述反应物料中,用fe2o3为原料与过量al反应生成所需元素fe和al2o3,氧化铝产物会上浮在熔体上部且与310s不锈钢在界面处结合较弱,能采用工具手动分离。

12.以上所述的制备方法,步骤(2)所述球磨参数:时长8~15 h,选用氧化铝球磨珠,球料比为2 : 1,转速为180 r/min;压力机加压50~60 mpa。

13.以上所述的制备方法,步骤(3)所述预热温度280~340 ℃,保护气氛为氩气,保压压力为4~6 mpa。

14.以上所述的制备方法,步骤(4)所述预热时长60 min,真空度10-2 pa,保持10 min合金化。

15.以上所述的制备方法,步骤(5)所述热轧以10 ℃/min的速度升温至1200 ℃并保温20 min,每道次1 % ~ 3 %变形量,每道次回炉保温5 min,轧制后空冷;固溶处理以10 ℃/min加热速度升温至1150 ℃保温30 min后水淬。

16.以下是本发明的具体实施例,并结合实施例对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例:实施例1:本例al含量3 wt.%,cr含量24 wt.%。其具体制备方法如下:1. 制备初始铸坯,其制备步骤为:(1)配料:按表1各组分进行配料,用精度为0.01 g的电子秤称取总质量为1500 g

的各元素金属粉体用料,在研钵中手动混合均匀;表1 实施例1高铝incoloy 800h反应物料配比(wt.%)(2)球磨:将配好的物料分两次在qm-1sp4行星式球磨机中进行时长8 h的球磨,选用氧化铝球磨珠,球料比为2 : 1,转速为180 r/min,球磨结束后用筛子分离球磨珠和反应物料;(3)压料:将球磨完成的反应物料放入金属模具中,使用压力机单轴单向施压60 mpa,将反应物料压成直径约为80 mm、厚度约为20~50 mm的圆饼状坯体;(4)熔炼:将压制好的坯体摞放在直径为20 mm的铜坩埚中间,压制好的片状引燃剂放在坯料顶部,连同坩埚一起放入反应釜中,拧紧反应釜盖子后开始加热,同时缓慢通入氩气至2 mpa进行洗气,待温度到180 ℃左右后排出釜内气体,再充入5 mpa的氩气,直到280~340 ℃时反应斧内温度快速升高,气压突然上升发生后关闭加热阀门,此时物料发生自蔓延铝热反应。待反应釜内温度降低至室温,排出斧内气体后打开反应釜取出坩埚。由于反应生成的氧化铝热膨胀系数较高,密度较小,会上浮在熔体上部且与incoloy 800h合金在界面处结合较弱,可以采用工具手动分离氧化铝,得到高铝incoloy 800h合金初始铸坯备用。

17.2. 将incoloy 800h初始铸坯切成长条状,打磨掉其表面氧化层,依次用蒸馏水和酒精超声清洗,并用电吹风吹干。采用真空感应熔炼炉进行二次熔炼,浇筑模具采用楔形体不锈钢模具,其制备步骤为:(1)装料:打开冷却水系统,待系统扩散泵预热60 min,浇铸模具在放入炉腔前在电阻炉中300 ℃预热50~60 min,将切割好的长条状incoloy 800h合金按“下紧上松”的原则装入清理干净的容量为3kg的氧化镁坩埚中,避免熔化过程中出现“搭桥”现象;(2)升温熔化:关紧炉门,打开电源,进入系统抽真空页面,抽真空至10-2 pa,进入合金熔炼系统界面,启动电源键,调节电源功率旋钮加热合金直至合金条完全熔化,钢液表面无气泡产生;(3)保温精炼:熔化完成后,微调功率使温度恒定,钢液不发生喷溅,保持10 min合金化;(4)浇注:翻转操作杆浇铸出钢,得到铸态高铝incoloy 800h。

18.对其进行室温力学性能测试。维氏硬度测试在wilson-vh1102型全自动显微硬度测试仪上进行,每隔0.3 mm取一个测试点,共取6个测试点取其平均值,载荷为300 g,加载时间12 s。拉伸测试在岛津ags-x 300 kn电子万能试验机上进行,拉伸速率为0.5 mm/min,采用位移加载方式,每个成分试样进行3组平行实验。结果显示其硬度229.87 hv0.3,屈服强度324.86 mpa,抗拉强度596.83 mpa,延伸率40.84 %。

19.实施例2:本例的al含量5wt.%,cr含量13wt.%。反应物料如表2所示,其制备步骤同例1,室温力学性能测试结果:硬度309.17 hv0.3,屈服强度475.33 mpa,抗拉强度806.10 mpa,延伸率18.08 %。

20.表2 实施例2高铝incoloy 800h反应物料配比(wt.%)

21.实施例3:本例的al含量7wt.%,cr含量2.5wt.%。反应物料如表3所示,其制备步骤同例1,室温力学性能测试结果:硬度317.52 hv0.3,屈服强度384.51 mpa,抗拉强度819.28 mpa,延伸率14.52 %。

22.表3 实施例3高铝incoloy 800h反应物料配比(wt.%)

23.实施例4:将实施例1得到奥氏体incoloy 800h合金铸坯进行热轧处理,其制备步骤为:将实施例1得到的incoloy 800h铸锭表层切除,切取厚度为5 mm的厚片,进行1200 ℃热轧开坯:将5 mm厚铸态试样放入电阻加热炉,由室温以10 ℃/min的速度升温至1200 ℃并保温20 min,然后进行变形量60 %的轧制,每道次轧制变形量1~3 %且每道次轧制完回炉保温5 min。轧机轧制速度为0.4 m/min,轧辊转速为15 r/min,轧制完成后的试样进行空冷。将轧制得到的试样进行固溶处理:在电阻加热炉中从室温以10 ℃/min加热速度加热至1150 ℃保温30 min后取出水淬,得到incoloy 800h板材备用。

24.对其进行与实施例1相同的室温力学性能测试和800 ℃高温拉伸性能测试。800 ℃高温拉伸在ags-x 300kn电子万能试验机上进行,拉伸速率为0.2 mm/min,采用位移加载方式,每个成分进行3组平行实验。其测试数据如表4所示:表4 实施例4高铝incoloy 800h板材力学性能

25.实施例5将实施例2得到的奥氏体incoloy 800h合金铸坯进行热轧处理,其制备步骤同实施例4,其力学性能数据如表5所示。

26.表5 实施例5高铝incoloy 800h板材力学性能

27.实施例6:

将实施例3得到的奥氏体incoloy 800h合金铸坯进行热轧处理,其制备步骤同实施例4,其力学性能数据如表6所示。

28.表6 实施例6高铝incoloy 800h板材力学性能数据显示,本发明实现实现了在加入高含量al元素的同时保证基体组织为奥氏体。

29.以上所述,仅为本发明的具体实施例,但本发明的保护范围并不局限于此,任何熟悉本领域技术的技术人员在本发明公开的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。本发明的保护范围以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。