一种无载体

177

lu和

161

tb的gmp生产方法

技术领域

1.本发明属于药用放射性同位素的制备技术领域,具体涉及一种无载体

177

lu和

161

tb的gmp生产方法。

背景技术:

2.放射性同位素在医学领域应用广泛,在核医学显像、诊断、治疗和药物作用机理研究等方面的应用都取得了非常显著的效果。其中

177

lu与

161

tb作为医用放射性治疗核素,由于其适宜的放射性衰变特征,在临床肿瘤治疗领域具有很大的应用潜力,国内外市场需求旺盛。

3.而无载体

177

lu与

161

tb作为

177

lu或

161

tb标记放射性药物的重要原料,按照国家药物管理规定,需要对重要原料进行gmp管理。对于将含有无载体

177

lu或

161

tb的原料液,如何转化为满足gmp要求的核素原料这一重要问题,并无相关文献报道。

技术实现要素:

4.有鉴于此,本发明公开了一种无载体

177

lu和

161

tb的gmp生产方法,以无载体

177

lu或

161

tb制备工艺得到的含

177

lu或

161

tb的原料液为起点,经过起始溶液制备、dga纯化、蒸发、溶解、分装密封、灭菌等步骤,最终转化为gmp级别的核素原料液,进而实现

177

lu与

161

tb的gmp生产。

5.为达此目的,本发明采用以下技术方案:一种无载体

177

lu和

161

tb的gmp生产方法,其特征在于,所述方法包括:

6.s1:起始溶液制备:将含有无载体

177

lu或

161

tb的原料液作为起始溶液;

7.s2:dga纯化:在一定温度下,将步骤s1中的起始溶液加载到dga柱上;再用酸液b淋洗dga柱;最后用酸液c对dga柱进行洗脱,收集洗脱液,得到含有

177

lu或

161

tb的洗脱液;

8.s3:蒸发:将步骤(2)中得到的洗脱液,加热蒸发,除去洗脱液中的溶剂及游离酸;

9.s4:溶解:将蒸发后的溶质加入酸液d中重新溶解,得到含有

177

lu或

161

tb的溶液;

10.s5:分装密封:将步骤s4中得到的含

177

lu或

161

tb的溶液,分装到产品瓶中,加塞、加盖密封;

11.s6:灭菌:将步骤s5中得到的分装密封后产品瓶放入灭菌器中,设定温度曲线进行灭菌处理,得到gmp级别的

177

lu或

161

tb产品。

12.优选的,所述步骤s1中,原料液是指含有

177

lu-iii或

161

tb-iii的离子溶液。

13.优选的,所述步骤s1中,还包括在原料液中加入酸液a将原料液调节至合适酸度,以作为起始溶液,其中酸液a是指浓度为≥0.5m的硝酸或盐酸溶液,所述合适酸度是指经调节后起始溶液的浓度达到0.5m~10m。

14.优选的,所述步骤s2中的一定温度下为室温~100℃。

15.优选的,所述步骤s2中酸液b为浓度≥0.5m的盐酸或硝酸溶液;酸液c为浓度≤1m的盐酸或硝酸溶液。

16.优选的,所述步骤s2中起始溶液加载到dga柱上的速度≤20倍的dga柱体积/分钟,所述酸液b淋洗dga柱的淋洗速度为≤20倍的dga柱体积/分钟,所述酸液c对dga柱进行洗脱的洗脱速度≤20倍dga柱体积/分钟。

17.优选的,所述步骤s3中,加热蒸发的加热温度≥40℃,加热时间≥10min。

18.优选的,所述步骤s4中,所述酸液d指浓度≤1m的盐酸或硝酸溶液。

19.优选的,所述步骤s6中温度曲线的灭菌温度为100~200℃,灭菌时间为10~240min。

20.本发明的有益效果是:本发明提供的一种无载体

177

lu和

161

tb的gmp生产方法,该方法操作简易,可进一步除去原料液中的金属杂质及内毒素,灭菌效果良好,可直接作为放射性药物生产的gmp原料进行使用。

附图说明

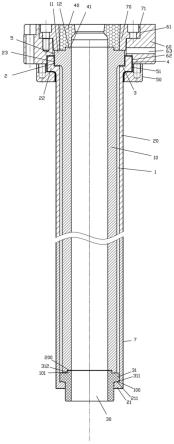

21.图1为本发明实施例中无载体

177

lu和

161

tb的gmp生产方法流程图。

具体实施方式

22.本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

23.下面结合附图和具体实施例对本发明进行详细说明。

24.一种无载体

177

lu和

161

tb的gmp生产方法,该方法包括以下步骤:

25.第一步:制备起始溶液,作为实施例利用浓度为≥0.5m的硝酸或盐酸溶液将含有无载体

177

lu或

161

tb的原料液进行调节,得到浓度为0.5m~10m的起始溶液;原料液为含有

177

lu(iii)或

161

tb(iii)的离子溶液;

26.第二步:进行dga纯化,在室温~100℃的温度条件下,将步骤(1)中所得起始溶液以≤20倍dga柱体积/分钟的速度加载到dga柱上,在加载过程中,dga树脂能够吸附镧系元素(如lu、tb等),而不吸附常见的金属杂质元素(如fe、zn、cu等)以及内毒素,因此在起始溶液加载到dga柱过程中,能够除去(1)起始溶液中的大部分金属杂质与内毒素;接着用浓度≥0.5m的盐酸或硝酸溶液,以≤20倍dga柱体积/分钟的速度淋洗dga柱,在淋洗过程中,会进一步除去dga柱上残留的常见金属杂质与内毒素;最后用浓度≤1m的盐酸或硝酸溶液以≤20倍dga柱体积/分钟的速度对dga柱进行洗脱,收集洗脱液,得到含有

177

lu或

161

tb的洗脱液,该洗脱液中除了含有

177

lu或

161

tb产品外,还可能会包含其他澜系元素,包括但不限于yb、

177m

lu或者gd、dy、

160

tb与细菌;

27.第三步:对洗脱液进行蒸发,将上一步中得到的洗脱液,在≥40℃的加热温度下加热蒸发,除去洗脱液中的溶剂及游离酸,加热时间≥10min。

28.第四步,将蒸发得到的溶质进行溶解,加入浓度≤1m的盐酸或硝酸溶液重新溶解,得到含有

177

lu或

161

tb的溶液,这里对盐酸或硝酸溶液的用量不进行限定;

29.第五步:将第四步中得到的含

177

lu或

161

tb的溶液,分装到产品瓶中,加塞、加盖密封;

30.第六步:将第五步中得到的分装密封后产品瓶放入灭菌器中,设定温度曲线进行灭菌处理,温度曲线可自行设置,建议灭菌温度为100~200℃,灭菌时间为10~240min,在灭菌过程中,会除去产品中含有的细菌,得到gmp级别的

177

lu或

161

tb产品。

31.上述dga柱可以是市售的normal-dga(dga-n),breached-dga(dga-b)等树脂,也可以是自制的同类树脂,若是自制的树脂可以是通过基底树脂负载dga类有机化合物获得的树脂,其中,基底树脂包括不同材质的可以负载dga类有机化合物的树脂材料,包括但不限于硅胶材质、二氧化硅材质、丙烯酸类聚合物或苯乙烯聚合物;dga类有机化合物包括todga或tehdga,其中的todga是指n,n,n

′

,n

′‑

tetraoctyldiglycolamide,tehdga是指n,n,n

′

,n

′‑

tetrakis-2-ethylhexyldigly-colamide。

32.实施例1

33.原料液:无载体

177

lu制备工艺产生的含有10.2ci的

177

lu的原料液,总体积2ml,溶剂为0.2m硝酸。

34.所用dga树脂柱参数:树脂柱为石英材质,填充市售通用型dga-b树脂(triskem公司生产)0.5cm3,两端连接蠕动泵管(圣戈班pharmed,1/32id

×

5/32od);

35.酸液参数:酸液a为0.6m硝酸溶液,酸液b为0.6m硝酸溶液,酸液c为0.1m硝酸溶液,酸液d为0.1m硝酸溶液。

36.本实施例的具体步骤如下:

37.(1)起始溶液制备:含有无载体

177

lu的原料液(10.2ci,2ml,0.2m盐酸),加入10ml酸液a,混合均匀后作为起始溶液,置于瓶-1中(图1)。

38.(2)dga纯化:90℃下,将(1)中所得起始溶液加载到dga柱上,加载速度为10ml/min,再用20ml的酸液b淋洗dga柱,淋洗速度为10ml/min,最后用15ml的酸液c对dga柱进行洗脱,洗脱速度为10ml/min,收集洗脱液,得到含有

177

lu的洗脱液,该洗脱液可能含有yb、

177m

lu等镧系元素和细菌等。

39.(3)蒸发:将步骤(2)中得到的洗脱液,放入蒸发装置上,40℃加热蒸发6h,除去洗脱液中的溶剂及游离酸。

40.(4)溶解:加入10ml酸液d重新溶解,得到含有

177

lu的溶液。

41.(5)分装密封:步骤(4)中得到的含

177

lu的溶液,分装到产品瓶中,加塞、加盖密封。

42.(6)灭菌:将步骤(5)中得到的分装密封后产品瓶放入灭菌器中,110℃下灭菌30min,除去产品中的细菌,得到gmp级别的的

177

lu产品(可能含有yb、

177m

lu等)。

43.实施例2

44.原料液:无载体

177

lu制备工艺产生的含有21.2ci

177

lu的原料液,总体积43ml,溶剂为4m盐酸。

45.所用dga树脂柱参数:树脂柱为石英材质,填充市售通用型dga-n树脂(triskem公司生产)8cm3,两端连接蠕动泵管(圣戈班pharmed,1/32id

×

5/32od);

46.酸液:酸液b为8m盐酸溶液,酸液c为0.9m盐酸溶液,酸液d为0.9m盐酸溶液。

47.本实施例的具体步骤如下:

48.(1)起始溶液制备:无载体

177

lu的原料液(21.2ci,43ml,4m盐酸)可直接作为本工艺的起始溶液,置于瓶-1中(图1)。

49.(2)dga纯化:室温下,将(1)中所得起始溶液加载到dga柱上,加载速度为5ml/min,

再用30ml的酸液b淋洗dga柱,淋洗速度为5ml/min,最后用20ml的酸液c对dga柱进行洗脱,洗脱速度为5ml/min,收集洗脱液,得到含有

177

lu的洗脱液,该洗脱液可能含有yb、

177m

lu等镧系元素和细菌等。

50.(3)蒸发:将步骤(2)中得到的洗脱液,放入蒸发装置上,95℃加热蒸发10min,除去洗脱液中的溶剂及游离酸。

51.(4)溶解:加入20ml酸液d重新溶解,得到含有

177

lu的溶液。

52.(5)分装密封:步骤(4)中得到的含

177

lu的溶液,分装到产品瓶中,加塞、加盖密封。

53.(6)灭菌:将步骤(5)中得到的分装密封后产品瓶放入灭菌器中,190℃下灭菌10min,除去产品中的细菌,得到gmp级别的的

177

lu产品(可能含有yb、

177m

lu等)。

54.实施例3

55.原料液:无载体

161

tb制备工艺产生的含有2.3ci

161

tb的原料液,总体积30.2ml,溶剂为0.2m硝酸。

56.所用dga树脂柱参数:树脂柱为石英材质,填充市售通用型dga-n树脂(triskem公司生产)1.5cm3,两端连接蠕动泵管(圣戈班pharmed,1/32id

×

5/32od)。

57.酸液:酸液a为5m硝酸溶液,酸液b为5m盐酸溶液,酸液c为0.5m盐酸溶液,酸液d为0.5m盐酸溶液。

58.本实施例的具体步骤如下:

59.(1)起始溶液制备:向含有无载体

161

tb的原料液(2.3ci,30.2ml,0.2m硝酸)中加入30ml酸液a,混合均匀后作为起始溶液,置于瓶-1中(图1);

60.(2)dga纯化:50℃下,将(1)中所得起始溶液加载到dga柱上,加载速度为15ml/min,再用20ml的酸液b淋洗dga柱,淋洗速度为15ml/min,最后用15ml的酸液c对dga柱进行洗脱,洗脱速度为15ml/min,收集洗脱液,得到含有

161

tb的洗脱液,可能含有gd、dy、

160

tb等镧系元素,以及细菌等;

61.(3)蒸发:将步骤(2)中得到的洗脱液,放入蒸发装置上,70℃加热蒸发3h,除去洗脱液中的溶剂及游离酸;

62.(4)溶解:室温下,向(3)中所得洗脱液加入5ml酸液d重新溶解,得到含有

161

tb的溶液;

63.(5)分装密封:步骤(4)中得到的含

161

tb的溶液,分装到产品瓶中,加塞、加盖密封;

64.(6)灭菌:将步骤(5)中得到的分装密封后产品瓶放入灭菌器,150℃下灭菌120min,除去产品中的细菌,得到gmp级别的

161

tb产品(可能含有gd、dy、

160

tb等)。

65.实施例4

66.原料液:无载体

161

tb制备工艺产生的含有35.3ci

161

tb的原料液,总体积24ml,溶剂为5m盐酸。

67.所用dga树脂柱参数:树脂柱为石英材质,填充市售通用型dga-b树脂(triskem公司生产)2cm3,两端连接蠕动泵管(圣戈班pharmed,1/32id

×

5/32od)。

68.酸液:酸液b为8m硝酸溶液,酸液c为0.1m硝酸溶液,酸液d为0.1m盐酸溶液。

69.本实施例的具体步骤如下:

70.(1)起始溶液制备:无载体

161

tb的原料液(35.3ci,24ml,5m盐酸)直接作为本工艺的起始溶液,置于瓶-1中(图1);

71.(2)dga纯化:70℃下,将步骤(1)中所得起始溶液加载到dga柱上,加载速度为10ml/min,再用10ml的酸液b淋洗dga柱,淋洗速度为10ml/min,最后用10ml的酸液c对dga柱进行洗脱,洗脱速度为10ml/min。收集洗脱液,得到含有

161

tb的洗脱液,可能含有gd、dy、

160

tb等镧系元素,以及细菌等;

72.(3)蒸发:将步骤(2)中得到的洗脱液,放入蒸发装置上,110℃加热蒸发10min,除去洗脱液中的溶剂及游离酸;

73.(4)溶解:室温下,向步骤(3)中所得洗脱液加入20ml酸液d。得到含有

161

tb的溶液;

74.(5)分装密封:将(4)中得到的含

161

tb的溶液,分装到产品瓶中,加塞、加盖密封;

75.(6)灭菌:将步骤(5)中得到的分装密封后产品瓶放入灭菌器中,175℃下灭菌90min,除去产品中的细菌,得到gmp级别的

161

tb产品(可能含有gd、dy、

160

tb等)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。