1.本发明属于高温合金熔炼技术领域,尤其涉及一种用于高纯度高温合金母合金熔炼的溜槽及其应用。

背景技术:

2.随着航空发动机及燃气轮机性能的不断提高,对航空发动机及燃气轮机核心热端部件材料—高温合金的性能要求越来越严苛,提高合金纯净度是最有效措施之一。高温合金的纯净度主要包含杂质元素含量、夹杂物、浮渣含量三个方面的指标。杂质元素的控制主要在原材料及真空感应熔炼过程中采取措施控制,而浮渣和夹杂物除在熔炼过程中控制外,通过真空感应炉中的溜槽转移熔液也是最重要的控制方法。溜槽在真空感应熔炼制备过程中,合金液通过溜槽从坩埚转移到模具里面,从而实现合金液中夹杂物的去除。

3.合金在坩埚中精炼后,通过溜槽对合金液进行过滤除渣,最终将合金液引流到浇注模具里面,完成合金的浇注。在熔炼过程中,现有溜槽常常因合金液注入溜槽后,主要存在以下几个问题:(1)合金液中夹杂物不能立刻上浮至合金液表面,使得挡渣板的挡渣效果不佳,合金液中较大颗粒的夹杂物堵塞过滤网而使过滤网失效,合金液漫过滤网,夹杂物随着合金液进入到模组中,导致合金中的夹杂物含量超差而报废;(2)合金液只能从挡渣板下方单通道通过,通过效率低、时间长,造成合金温降大,合金液粘度增大,极易产生过滤网或浇注口堵塞问题,最终导致溜槽及溜槽内合金液的浪费;(3)合金液由坩埚浇入溜槽后,挡渣板在较高温度合金液长时间侵蚀作用下,极易造成挡渣板耐火材料脱落进入合金液中,最终以夹杂物形式存在于母合金锭中,导致合金锭由于存在较多较大夹杂物而报废。

技术实现要素:

4.本发明的目的在于针对现有技术的不足,提供了一种用于高纯度高温合金母合金熔炼的溜槽及其应用。本发明设置l型挡渣板,在合金液流经溜槽时,溜槽双通道设计,能够对合金进行分流处理,可实现以下技术效果:(1)提高挡渣及过滤效果,同时达到充分净化合金的目的;(2)增加合金液流动通道,减少浇注时间,合金液温降小;(3)缩短合金液在溜槽内的驻留时间,降低了合金液对挡渣板的侵蚀作用,能够减少挡渣板耐火材料脱落,从而提高高温合金纯净度。

5.为实现以上技术目的,本发明实施例采用的技术方案是:

6.一方面,本发明实施例提供了一种用于高纯度高温合金母合金熔炼的溜槽,包括溜槽外壳,所述溜槽外壳的底部设置有浇注口,所述溜槽外壳内位于所述浇注口的进液侧设置有片状挡渣板,所述片状挡渣板与浇注口之间依次设置有第一过滤网和第二过滤网,还包括连接在所述溜槽外壳内壁上的l型挡渣板,所述l型挡渣板包括水平部分和竖直部分,所述l型挡渣板设置在所述片状挡渣板的下方,所述第一过滤网与所述l型挡渣板水平部分上表面及溜槽外壳内壁连接,所述片状挡渣板和第二过滤网连接在所述溜槽外壳的内壁上。

7.进一步地,所述溜槽外壳的长度为600~1200mm,宽度为200~400mm,深度为200~500mm,壁厚为10~60mm。

8.进一步地,所述l型挡渣板与溜槽外壳一体成型,其水平部分的长度是所述溜槽外壳长度的1/3,水平部分与所述溜槽外壳底部的距离为10~30mm,其竖直部分与合金液注入端的距离为溜槽外壳长度的1/4~1/3,竖直部分的高度为溜槽外壳深度的1/4~1/3。

9.进一步地,所述片状挡渣板通过所述溜槽外壳上预留的凹槽安装固定,所述片状挡渣板距离所述l型挡渣板竖直部分的长度是所述l型挡渣板水平部分长度的1/3。

10.进一步地,所述第一过滤网通过溜槽外壳上预留的凹槽安装固定,所述第一过滤网与片状挡渣板的距离是l型挡渣板水平部分长度的1/3。

11.进一步地,所述第二过滤网通过溜槽外壳上预留的凹槽安装固定,其位于l型挡渣板末端的后方,与所述溜槽近浇注口端的距离为所述溜槽外壳长度的1/4。

12.进一步地,所述第一过滤网的孔密度为10~15ppi,所述第二过滤网的孔密度为15~30ppi。

13.进一步地,所述浇注口的直径为10~40mm。

14.另一方面,本发明实施例提供了应用上述溜槽进行合金锭浇注的方法,包括以下步骤:

15.步骤s1、溜槽完成安装除尘后,将溜槽进行烘烤处理,烘烤温度为800~1000℃,烘烤时间为2~5h;

16.步骤s2、完成步骤s1后,合金液开始浇注前5~10min,将烘烤后的溜槽送入真空感应炉内;

17.步骤s3、合金完成熔炼,调整熔液温度至1450~1550℃,将合金液浇入溜槽,合金液通过溜槽进行挡渣及过滤后,经溜槽的浇注口注入模组,完成合金锭的浇注制备。

18.与现有技术相比,本发明实施例具有以下有益效果:

19.(1)本技术实施例的溜槽结构简单,l型挡渣板与溜槽外壳一体成型,操作方便,只需在使用前将片状挡渣板、第一过滤网及第二过滤网安装在溜槽相应预留凹槽位置即可。

20.(2)采用l型挡板可以将浇入溜槽内中上部的带有较多浮渣的合金液分流至l型挡渣板上部,之后经过片状挡渣板的二次挡渣,将合金液中的浮于合金液上部的浮渣进一步去除,之后依次通过第一过滤网和第二过滤网将合金液中较细小的浮渣通过挂渣去除;下部浮渣较少的合金液分流至l型挡渣板下部,合金液中较小浮渣通过第二过滤网挂渣去除,从而实现合金液的高效率过滤净化。

21.(3)两种规格的第一过滤网、第二过滤网组合使用能够明显降低合金液中浮渣含量,提高合金的纯净度。

附图说明

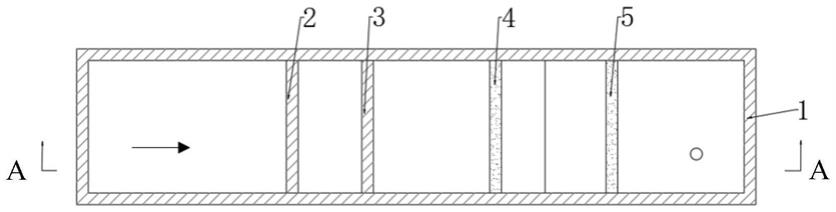

22.图1是本发明实施例中溜槽的俯视图。

23.图2是图1中溜槽的a-a剖视图。

24.图3是对比例中现有溜槽的结构示意图。

25.附图标记说明:1-溜槽外壳;2-l型挡渣板;3-片状挡渣板;4-第一过滤网;5-第二过滤网;6-溜槽浇注口;2.1-水平部分;2.2-竖直部分。

具体实施方式

26.下面结合具体附图和实施例对本发明的技术方案作进一步说明。

27.实施例1

28.如图1-2所示,一种用于高纯度高温合金母合金熔炼的溜槽,包括溜槽外壳1,所述溜槽外壳1的底部设置有圆形浇注口6,所述溜槽外壳1内位于所述浇注口6的进液侧设置有片状挡渣板3,所述片状挡渣板3与浇注口6之间依次设置有第一过滤网4和第二过滤网5,还包括连接在所述溜槽外壳1内壁上的l型挡渣板2,所述l型挡渣板包括水平部分2.1和竖直部分2.2,所述l型挡渣板2设置在所述片状挡渣板3的下方,所述第一过滤网4与所述l型挡渣板水平部分2.1上表面及溜槽外壳1内壁连接,所述片状挡渣板3和第二过滤网5连接在所述溜槽外壳1的内壁上。

29.所述溜槽外壳1的长度为800mm,宽度为300mm,深度为260mm,壁厚为30mm。

30.所述l型挡渣板2与溜槽外壳1一体成型,其水平部分2.1的长度是所述溜槽外壳1总长的1/3,水平部分2.1与所述溜槽外壳1底部的距离为15mm;其竖直部分与合金液注入端的距离为溜槽外壳1长度的1/3,竖直部分2.2的高度为溜槽外壳1深度的1/4。所述l型挡渣板起到对合金液的第一次分流作用。

31.所述片状挡渣板3通过所述溜槽外壳1上预留的凹槽安装固定,所述片状挡渣板3距离所述l型挡渣板竖直部分2.2的长度是所述l型挡渣板水平部分2.1长度的1/3。所述片状挡渣板起到对合金液的第二次分流作用。

32.所述第一过滤网4通过溜槽外壳1上预留的凹槽安装固定,所述第一过滤网4与片状挡渣板3的距离是l型挡渣板水平部分2.1长度的1/3。

33.所述第二过滤网5通过溜槽外壳1上预留的凹槽安装固定,其位于l型挡渣板2末端的后方,与溜槽近浇注口6端的距离为所述溜槽外壳1长度的1/4。

34.所述第一过滤网4的孔密度为10ppi,所述第二过滤网5的孔密度为20ppi。第一过滤网4的孔密度小于第二过滤网5的孔密度,两种规格的第一过滤网、第二过滤网组合使用能够明显降低合金液中浮渣含量,提高合金的纯净度。

35.所述浇注口6的直径为20mm。

36.利用上述溜槽进行合金锭浇注的方法,包括以下步骤:

37.步骤s1、溜槽完成安装除尘后,将溜槽进行烘烤处理,烘烤温度为950℃,烘烤时间为3h;

38.步骤s2、完成步骤s1后,合金液开始浇注前5min,将烘烤后的溜槽送入真空感应炉内;

39.步骤s3、合金完成熔炼,调整熔液温度至1500℃,将合金液浇入溜槽,合金液通过溜槽进行挡渣及过滤后,经溜槽的浇注口注入模组,完成合金锭的浇注制备。

40.使用本实施例溜槽完成5炉批inco713c母合金锭熔炼制备。

41.实施例2

42.一种用于高纯度高温合金母合金熔炼的溜槽,包括溜槽外壳1,所述溜槽外壳1的底部设置有圆形浇注口6,所述溜槽外壳1内位于所述浇注口6的进液侧设置有片状挡渣板3,所述片状挡渣板3与浇注口6之间依次设置有第一过滤网4和第二过滤网5,还包括连接在所述溜槽外壳1内壁上的l型挡渣板2,所述l型挡渣板包括水平部分2.1和竖直部分2.2,所

述l型挡渣板2设置在所述片状挡渣板3的下方,所述第一过滤网4与所述l型挡渣板水平部分2.1上表面及溜槽外壳1内壁连接,所述片状挡渣板3和第二过滤网5连接在所述溜槽外壳1的内壁上。

43.所述溜槽外壳1的长度为800mm,宽度为300mm,深度为260mm,壁厚为30mm。

44.所述l型挡渣板2与溜槽外壳1一体成型,其水平部分2.1的长度是所述溜槽外壳1总长的1/3,水平部分2.1与所述溜槽外壳1底部的距离为20mm;其竖直部分与合金液注入端的距离为溜槽外壳1长度的1/3,竖直部分的高度为溜槽外壳1深度的1/4。所述l型挡渣板起到对合金液的第一次分流作用。

45.所述片状挡渣板3通过所述溜槽外壳1上预留的凹槽安装固定,所述片状挡渣板3距离所述l型挡渣板竖直部分2.2的长度是所述l型挡渣板水平部分2.1长度的1/3。所述片状挡渣板起到对合金液的第二次分流作用。

46.所述第一过滤网4通过溜槽外壳1上预留的凹槽安装固定,所述第一过滤网4与片状挡渣板3的距离是l型挡渣板水平部分2.1长度的1/3。

47.所述第二过滤网5通过溜槽外壳1上预留的凹槽安装固定,其位于l型挡渣板2末端的后方,与溜槽近浇注口6端的距离为所述溜槽外壳1长度的1/4。

48.所述第一过滤网4的孔密度为15ppi,所述第二过滤网5的孔密度为20ppi。两种规格的第一过滤网、第二过滤网组合使用能够明显降低合金中浮渣含量,提高合金的纯净度。

49.所述浇注口6的直径为22mm。

50.利用上述溜槽进行合金锭浇注的方法,包括以下步骤:

51.步骤s1、溜槽完成安装除尘后,将溜槽进行烘烤处理,烘烤温度为900℃,烘烤时间为4h;

52.步骤s2、完成步骤s1后,合金液开始浇注前6min,将烘烤后的溜槽送入真空感应炉内;

53.步骤s3、合金完成熔炼,调整熔液温度至1520℃,将合金液浇入溜槽,合金液通过溜槽进行挡渣及过滤后,经溜槽的浇注口注入模组,完成合金锭的浇注制备。

54.使用本实施例溜槽完成5炉批in738lc母合金锭熔炼制备。

55.对比例1

56.在其他条件与实施例1相同的前提下,采用如图3所示的现有普通溜槽完成5炉批inco713c母合金锭熔炼制备。

57.对比例2

58.在其他条件与实施例2相同的前提下,采用如图3所示的现有普通溜槽完成5炉批in738lc母合金锭熔炼制备。

59.检测并对比采用本发明实施例1、实施例2溜槽与采用对比例1、对比例2现有普通溜槽过滤制备所得母合金锭中夹杂物及浮渣含量,对比结果如表1所示。

60.表1实施例1-2与对比例1-2所得母合金锭对比结果

61.参数实施例1对比例1实施例2对比例2浮渣含量1%1.5%0.5%1%夹杂物含量1级1.5级0.5级1级

62.从对比结果可以看出,采用本发明的高纯度高温合金母合金熔炼用溜槽进行合金

锭的浇注,可有效提高高温合金母合金的纯净度。

63.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。