1.本发明属于材料加工领域,具体的说是一种铜基粉末冶金摩擦材料制备方法。

背景技术:

2.铜基粉末冶金摩擦材料是以铜为基体,添加基体强化组元(fe、ni、mo、ti、sn、zn、p等),摩擦组元(sio2、a12o3、sic、石棉、金属、zro2等非金属氧化物、碳化物、氮化物)和润滑组元(石墨、mos2、caf2、ws2、b4c、bn、pb、bi等)烧结而成的材料。铜基粉末冶金刹车片在上述组元经过混料、冷压和烧结之后共同作用下,在刹车过程中表现出良好的综合摩擦磨损性能,是目前应用广泛的高速列车刹车片材料。

3.为了保证铜基粉末冶金摩擦材料的性能,在制造的过程中,需要将上述材料混合均匀,并且由于材料自身的重力作用,在塑形与挤压的过程中,材料质量有可能分布不均,进而严重影响材料成品的力学性能。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种铜基粉末冶金摩擦材料制备方法,解决了在制造的过程中,由于材料自身的重力作用,在塑形与挤压的过程中,材料质量有可能分布不均,进而严重影响材料成品的力学性能的问题。

6.(二)技术方案

7.本发明解决其技术问题所采用的技术方案是:本发明所述的一种混合材料制造装置,包括主箱架,所述主箱架内腔的上部开设有贯穿插槽,所述主箱架内壁的上部通过贯穿插槽滑动连接有隔热保护板,所述主箱架内壁中部的左右两侧均匀开设有固定卡口,所述主箱架内壁的中部通过固定卡口均匀设置有离心转动装置。

8.优选的,所述离心转动装置包括固定电机,所述固定电机的输出轴固定连接有空心固定筒,所述空心固定筒外表面的中部固定连接有冷却扇,所述空心固定筒内壁远离固定电机的一侧滑动连接有扭矩杆,所述扭矩杆远离冷却扇的一端固定连接有塑形筒,该装置在煅烧混合物料的过程中,不断通过固定电机对塑形筒进行告诉转动,进而使塑形筒的受热极度均匀,避免了塑形筒内部混合物料受热不均匀导致出现材料成品不良的问题。

9.优选的,所述塑形筒包括主筒壳,所述主筒壳内腔的左右两侧对称开设有环切槽,所述主筒壳内壁的上部开设有注料口,所述主筒壳内壁的左右两侧通过环切槽对称设置有副滑筒,所述副滑筒外表面上部远离主箱架的一侧开设有插接口,所述副滑筒的外表面通过插接口活动连接有拉力夹,所述主筒壳外表面的前后两侧对称开设有水平滑槽,所述副滑筒外表面靠近扭矩杆的一侧对称设置有侧位延展臂,所述侧位延展臂的内壁固定连接有拉力弹簧,所述拉力弹簧远离侧位延展臂的一端固定连接有缓冲套,所述缓冲套的内壁固定连接有磁极块,在使用该装置制造铜基摩擦材料前,先将隔热保护板从主箱架的内壁抽出,随后选择一根离心转动装置,拉开离心转动装置两侧的拉力夹,此时主筒壳内壁上部的

注料口被打开,使用相关的注射装置将铜基摩擦材料混合物注入主筒壳的内部,加料完毕后,将主筒壳内壁两侧的副滑筒向主筒壳的中部推动,此时,在两侧磁极块的吸引力作用下,两侧的缓冲套相互闭合,在拉力弹簧的牵引作用下,两侧的副滑筒将主筒壳两侧的开口封堵完毕,塑形筒在高速转动的过程中,不仅可以将内部的混合物料摇匀,物料自身转动时产生的离心力能够平衡自身的重力,使物料在煅烧的过程中,不会因为物料本身重力差距而出现较重物料沉淀堆积的问题,进而避免出现了材料质量分布不均严重影响材料成品的力学性能的问题。

10.优选的,所述离心转动装置的数量为五个,所述固定电机的数量为十个,所述固定电机的外表面通过固定卡口与主箱架的内壁固定连接,所述固定电机输出轴的外表面与空心固定筒内腔的轴心处固定连接,该装置有多组离心转动装置,能够一次批量加工数件,并且每个铜基摩擦材料的加工工序相互独立,避免出现塑形筒长期使用后内部变形,造成成型的铜基摩擦材料质量分布不均,使整块铜基摩擦材料报废的现象。

11.优选的,所述空心固定筒的内壁均匀开设有条形槽,所述扭矩杆的外表面均匀设置有滑条,所述扭矩杆的外表面通过滑条与空心固定筒内壁的条形槽滑动连接,所述扭矩杆的一端通过连接弹簧与空心固定筒内壁靠近主箱架的一侧固定连接,所述扭矩杆的另一端与副滑筒外表面靠近主箱架一侧的轴心处固定连接,在副滑筒滑动的过程中,扭矩杆的外表面通过滑条与空心固定筒内的条形槽在水平面内进行滑动连接,在空心固定筒内壁连接弹簧的压力作用下,将副滑筒向主筒壳的中部进行挤压。

12.优选的,所述副滑筒的外表面通过环切槽与主筒壳的内壁滑动连接,所述侧位延展臂外表面的一侧与副滑筒外表面靠近扭矩杆的一侧固定连接,所述侧位延展臂外表面的一侧通过水平滑槽与主筒壳的外表面滑动连接,依次对五个离心转动装置注料完毕后,将热源放置到离心转动装置的正下方,然后将隔热保护板插入主箱架的内壁,启动热源与固定电机,两侧的固定电机通过空心固定筒控制扭矩杆顺时针转动,热源对塑形筒进行加热,塑形筒内部的材料在离心转动的作用下进行混合加热,在热胀冷缩的作用下,塑形筒内部的压强逐渐增大,两侧的副滑筒在气压的作用下有向两侧滑动的趋势,但是在磁极块吸引力,拉力弹簧的拉力,连接弹簧的压力作用下,副滑筒无法移动,进而导致主筒壳内部的气压不断将铜基摩擦材料向主筒壳的中部挤压,防止铜基摩擦材料粘连在副滑筒与主筒壳之间的间隙中。

13.优选的,所述冷却扇包括空心圆板,所述空心圆板的轴心处转动连接有转套,所述转套外表面的中部均匀设置有单向扇叶,所述空心圆板内壁的左右两侧均匀开设有圆形气孔,所述空心圆板内壁靠近塑形筒的一侧均匀设置有改装滑头,经过一段时间的加工后,塑形筒内部铜基摩擦材料混料煅烧成型,停止热源加工,固定电机在转动过程中通过空心固定筒带动转套旋转,进而使单向扇叶吹风,对塑形筒进行冷却降温,经过煅烧后的塑形筒整体温度必定较高,如果静置冷却,需要花费大量的时间,而采用水冷的方式冷却,内部的混合物料有可能因为冷却过快,而发生收缩,进而出现裂纹,所以该装置采用风冷的方式,利用冷却扇对加热后的塑形筒进行降温,以提高生产效率。

14.优选的,所述空心圆板内壁的轴心处开设有转槽,所述单向扇叶的外表面通过转槽与空心圆板的内壁滑动连接,所述转套的内壁与空心固定筒外表面的中部固定连接。

15.优选的,所述改装滑头包括空心件,所述空心件外表面靠近单向扇叶的一侧套接

有小弹簧,所述空心件远离单向扇叶的一侧固定连接有圆头卡套,改装滑头在风力影响下,向塑形筒一侧滑动,小弹簧被压缩,但是部分空气从空心件两侧的斜槽吹出,发出哨声,提示周围工作人员正在进行冷却降温工作,注意生产安全,避免有关人员在塑形筒散热时经过该装置,导致出现被吹风的热空气烫伤的安全事故。

16.优选的,所述小弹簧的一端与空心件的内腔固定连接,所述小弹簧的另一端与空心圆板内壁靠近塑形筒的一侧固定连接,所述空心件内壁中部的上下两侧对称开设有斜切槽,降温一段时间后,停止固定电机,将隔热保护板抽出,拆除经过降温后的塑形筒,对塑形筒进行冷压,随后拆模,获得加工完毕的铜基粉末冶金摩擦材料。

17.本发明的有益效果如下:

18.1.该装置在煅烧混合物料的过程中,不断通过固定电机对塑形筒进行告诉转动,进而使塑形筒的受热极度均匀,避免了塑形筒内部混合物料受热不均匀导致出现材料成品不良的问题。

19.2.塑形筒在高速转动的过程中,不仅可以将内部的混合物料摇匀,物料自身转动时产生的离心力能够平衡自身的重力,使物料在煅烧的过程中,不会因为物料本身重力差距而出现较重物料沉淀堆积的问题,进而避免出现了材料质量分布不均严重影响材料成品的力学性能的问题。

20.3.在煅烧过程中,塑形筒内部的压强逐渐增大,主筒壳内部的气压不断将铜基摩擦材料向主筒壳的中部挤压,防止铜基摩擦材料粘连在副滑筒与主筒壳之间的间隙中。

21.4.经过煅烧后的塑形筒整体温度必定较高,如果静置冷却,需要花费大量的时间,而采用水冷的方式冷却,内部的混合物料有可能因为冷却过快,而发生收缩,进而出现裂纹,所以该装置采用风冷的方式,利用冷却扇对加热后的塑形筒进行降温,以提高生产效率。

22.5.改装滑头在风力影响下,向塑形筒一侧滑动,小弹簧被压缩,但是部分空气从空心件两侧的斜槽吹出,发出哨声,提示周围工作人员正在进行冷却降温工作,注意生产安全,避免有关人员在塑形筒散热时经过该装置,导致出现被吹风的热空气烫伤的安全事故。

23.6.该装置有多组离心转动装置,能够一次批量加工数件,并且每个铜基摩擦材料的加工工序相互独立,避免出现塑形筒长期使用后内部变形,造成成型的铜基摩擦材料质量分布不均,使整块铜基摩擦材料报废的现象。

附图说明

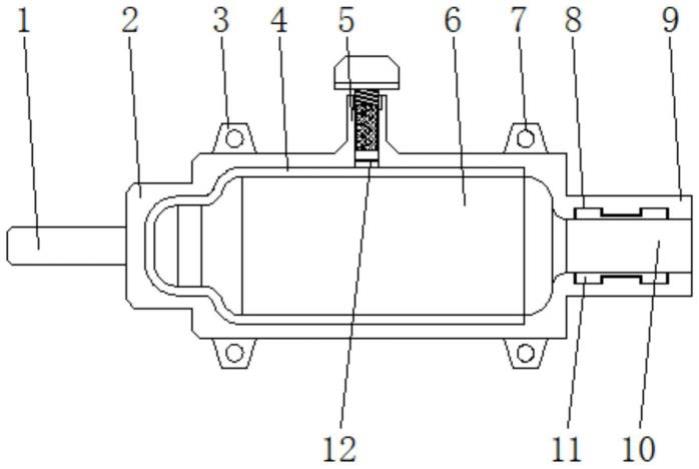

24.图1是本发明的主视图;

25.图2是本发明的局部剖视图;

26.图3是本发明离心转动装置的结构示意图;

27.图4是本发明塑形筒的剖示图;

28.图5是本发明塑形筒的侧视图;

29.图6是本发明冷却扇的剖视图;

30.图7是本发明改装滑头的局部剖视图;

31.图8是本发明一种铜基粉末冶金摩擦材料制备方法的流程图。

32.图中:1、主箱架;2、隔热保护板;3、离心转动装置;31、固定电机;32、空心固定筒;

33、扭矩杆;4、塑形筒;41、主筒壳;42、副滑筒;43、拉力夹;44、侧位延展臂;45、拉力弹簧;46、缓冲套;47、磁极块;5、冷却扇;51、空心圆板;52、转套;53、单向扇叶;6、改装滑头;61、空心件;62、小弹簧。

具体实施方式

33.使用图1-图8对本发明一实施方式的一种铜基粉末冶金摩擦材料制备方法进行如下说明。

34.如图1-图8所示,本发明所述的一种混合材料制造装置,包括主箱架1,主箱架1内腔的上部开设有贯穿插槽,主箱架1内壁的上部通过贯穿插槽滑动连接有隔热保护板2,主箱架1内壁中部的左右两侧均匀开设有固定卡口,主箱架1内壁的中部通过固定卡口均匀设置有离心转动装置3。

35.离心转动装置3包括固定电机31,固定电机31的输出轴固定连接有空心固定筒32,空心固定筒32外表面的中部固定连接有冷却扇5,空心固定筒32内壁远离固定电机31的一侧滑动连接有扭矩杆33,扭矩杆33远离冷却扇5的一端固定连接有塑形筒4。

36.塑形筒4包括主筒壳41,主筒壳41内腔的左右两侧对称开设有环切槽,主筒壳41内壁的上部开设有注料口,主筒壳41内壁的左右两侧通过环切槽对称设置有副滑筒42,副滑筒42外表面上部远离主箱架1的一侧开设有插接口,副滑筒42的外表面通过插接口活动连接有拉力夹43,主筒壳41外表面的前后两侧对称开设有水平滑槽,副滑筒42外表面靠近扭矩杆33的一侧对称设置有侧位延展臂44,侧位延展臂44的内壁固定连接有拉力弹簧45,拉力弹簧45远离侧位延展臂44的一端固定连接有缓冲套46,缓冲套46的内壁固定连接有磁极块47,在使用该装置制造铜基摩擦材料前,先将隔热保护板2从主箱架1的内壁抽出,随后选择一根离心转动装置3,拉开离心转动装置3两侧的拉力夹43,此时主筒壳41内壁上部的注料口被打开,使用相关的注射装置将铜基摩擦材料混合物注入主筒壳41的内部,加料完毕后,将主筒壳41内壁两侧的副滑筒42向主筒壳41的中部推动,此时,在两侧磁极块47的吸引力作用下,两侧的46缓冲套相互闭合,在拉力弹簧45的牵引作用下,两侧的副滑筒42将主筒壳41两侧的开口封堵完毕。

37.离心转动装置3的数量为五个,固定电机31的数量为十个,固定电机31的外表面通过固定卡口与主箱架1的内壁固定连接,固定电机31输出轴的外表面与空心固定筒32内腔的轴心处固定连接。

38.空心固定筒32的内壁均匀开设有条形槽,扭矩杆33的外表面均匀设置有滑条,扭矩杆33的外表面通过滑条与空心固定筒32内壁的条形槽滑动连接,扭矩杆33的一端通过连接弹簧与空心固定筒32内壁靠近主箱架1的一侧固定连接,扭矩杆33的另一端与副滑筒42外表面靠近主箱架1一侧的轴心处固定连接,在副滑筒42滑动的过程中,扭矩杆33的外表面通过滑条与空心固定筒32内的条形槽在水平面内进行滑动连接,在空心固定筒32内壁连接弹簧的压力作用下,将副滑筒42向主筒壳41的中部进行挤压。

39.副滑筒42的外表面通过环切槽与主筒壳41的内壁滑动连接,侧位延展臂外表面的一侧与副滑筒42外表面靠近扭矩杆33的一侧固定连接,侧位延展臂44外表面的一侧通过水平滑槽与主筒壳41的外表面滑动连接,依次对五个离心转动装置3注料完毕后,将热源放置到离心转动装置3的正下方,然后将隔热保护板2插入主箱架1的内壁,启动热源与固定电机

31,两侧的固定电机31通过空心固定筒32控制扭矩杆33顺时针转动,热源对塑形筒4进行加热,塑形筒4内部的材料在离心转动的作用下进行混合加热,在热胀冷缩的作用下,塑形筒4内部的压强逐渐增大,两侧的副滑筒42在气压的作用下有向两侧滑动的趋势,但是在磁极块47吸引力,拉力弹簧45的拉力,连接弹簧的压力作用下,副滑筒42无法移动,进而导致主筒壳41内部的气压不断将铜基摩擦材料向主筒壳41的中部挤压,防止铜基摩擦材料粘连在副滑筒42与主筒壳41之间的间隙中。

40.冷却扇5包括空心圆板51,空心圆板51的轴心处转动连接有转套52,转套52外表面的中部均匀设置有单向扇叶53,空心圆板51内壁的左右两侧均匀开设有圆形气孔,空心圆板51内壁靠近塑形筒4的一侧均匀设置有改装滑头6,经过一段时间的加工后,塑形筒4内部铜基摩擦材料混料煅烧成型,停止热源加工,固定电机31在转动过程中通过空心固定筒32带动转套52旋转,进而使单向扇叶53吹风,对塑形筒4进行冷却降温。

41.空心圆板51内壁的轴心处开设有转槽,单向扇叶53的外表面通过转槽与空心圆板51的内壁滑动连接,转套52的内壁与空心固定筒32外表面的中部固定连接。

42.改装滑头6包括空心件61,空心件61外表面靠近单向扇叶53的一侧套接有小弹簧62,空心件61远离单向扇叶53的一侧固定连接有圆头卡套,改装滑头6在风力影响下,向塑形筒4一侧滑动,小弹簧62被压缩,但是部分空气从空心件61两侧的斜槽吹出,发出哨声,提示周围工作人员正在进行冷却降温工作。

43.小弹簧62的一端与空心件61的内腔固定连接,小弹簧62的另一端与空心圆板51内壁靠近塑形筒4的一侧固定连接,空心件61内壁中部的上下两侧对称开设有斜切槽,降温一段时间后,停止固定电机61,将隔热保护板2抽出,拆除经过降温后的塑形筒4,对塑形筒4进行冷压,随后拆模,获得加工完毕的铜基粉末冶金摩擦材料。

44.具体工作流程如下:

45.在使用该装置制造铜基摩擦材料前,先将隔热保护板2从主箱架1的内壁抽出,随后选择一根离心转动装置3,拉开离心转动装置3两侧的拉力夹43,此时主筒壳41内壁上部的注料口被打开,使用相关的注射装置将铜基摩擦材料混合物注入主筒壳41的内部,加料完毕后,将主筒壳41内壁两侧的副滑筒42向主筒壳41的中部推动,此时,在两侧磁极块47的吸引力作用下,两侧的46缓冲套相互闭合,在拉力弹簧45的牵引作用下,两侧的副滑筒42将主筒壳41两侧的开口封堵完毕。

46.在副滑筒42滑动的过程中,扭矩杆33的外表面通过滑条与空心固定筒32内的条形槽在水平面内进行滑动连接,在空心固定筒32内壁连接弹簧的压力作用下,将副滑筒42向主筒壳41的中部进行挤压。

47.依次对五个离心转动装置3注料完毕后,将热源放置到离心转动装置3的正下方,然后将隔热保护板2插入主箱架1的内壁,启动热源与固定电机31,两侧的固定电机31通过空心固定筒32控制扭矩杆33顺时针转动,热源对塑形筒4进行加热,塑形筒4内部的材料在离心转动的作用下进行混合加热,并且在热胀冷缩的作用下,塑形筒4内部的压强逐渐增大,两侧的副滑筒42在气压的作用下有向两侧滑动的趋势,但是在磁极块47吸引力,拉力弹簧45的拉力,连接弹簧的压力作用下,副滑筒42无法移动,进而导致主筒壳41内部的气压不断将

48.铜基摩擦材料向主筒壳41的中部挤压,防止铜基摩擦材料粘连在副滑筒42与主筒

壳41之间的间隙中。

49.经过一段时间的加工后,塑形筒4内部铜基摩擦材料混料煅烧成型,停止热源加工,固定电机31在转动过程中通过空心固定筒32带动转套52旋转,进而使单向扇叶53吹风,对塑形筒4进行冷却降温,改装滑头6在风力影响下,向塑形筒4一侧滑动,小弹簧62被压缩,但是部分空气从空心件61两侧的斜槽吹出,发出哨声,提示周围工作人员正在进行冷却降温工作。

50.降温一段时间后,停止固定电机61,将隔热保护板2抽出,拆除经过降温后的塑形筒4,对塑形筒4进行冷压,随后拆模,获得加工完毕的铜基粉末冶金摩擦材料。

51.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。