1.本发明属于晶片精密加工领域,具体涉及一种改善光学晶片面形的研磨方法。

背景技术:

2.随着工业技术不断发展,对于晶片的表面质量和几何精度提出了越来越高的要求。目前应用最多的加工方法是“切片-研磨-抛光”,其中研磨是保证晶片几何精度的关键步骤,研磨分为固结磨料和游离磨料两大类,固结磨料研磨加工时,根据加工要求将合适磨粒固结起来,制成研磨垫,在研磨盘和工件表面相对运动时,其表面的磨粒类似于刀具对工件进行微切削,实现材料去除。但是在研磨过程中的工件边缘受力突变、流场不均、运动轨迹不均、设备精度不足等现象,会导致加工后工件的几何精度较差。

3.目前,提高工件几何精度常采用以下三种方法:专利cn202121226936.8采用了一种通过控制抛光温度,来改善抛光质量和成功率的方法,该方法适用于晶片较薄、加工效果受温度影响较大的情况;专利cn201410217592.2介绍了多区气囊分区加载技术,抛光头将晶片分成多个区域进行加载,通过改变施加压力的大小就可以控制不同区域的材料去除率,从而保证表面平整性,分区数量越多,对材料去除率的调节能力越强,但分区数量越多其结构越复杂、研发成本和制造成本也越高;专利cn201510736110.9通过去除抛光盘上不同镜像位置的环形区域,通过改变磨粒相对工件运动轨迹情况,达到工件修形的目的,由于工件和抛光盘的相对转动,导致此种方法更适用于整盘粘接工件,而不适用于合盘粘接情况。

技术实现要素:

4.针对上述问题,为解决现有研磨方法的不足,本发明要提供一种改善光学晶片面形的研磨方法,既能提高晶片平坦度、减少平面度误差、降低加工成本,又能通过调整加工方案来适用其他特定弧度的光学表面加工。

5.为了实现上述目的,本发明的技术方案如下:

6.一种改善光学晶片面形的研磨方法,利用研磨装置进行研磨,所述研磨装置包括抛光头、固结磨料研磨垫和下研磨盘,所述抛光头包括基座、外圈、同心环、弹性环和升降装置,所述基座通过销轴固定在工件主轴上;所述外圈通过螺栓与基座固定连接、且位于基座的下侧;所述的同心环有多个,每个同心环通过各自的升降装置安装在基座上,多个同心环从外到内依次嵌套在外圈之内,最小同心环内径为工件半径的1/2~1/3,最大同心环外径为工件半径的3/2~4/3、并与外圈内径重合,单个同心环的径向宽度为工件半径的1/4~1/6;

7.所述升降装置包括千分尺旋钮、拉簧和拉簧键,所述同心环通过拉簧与拉簧键相连,拉簧键安装在基座上表面,千分尺旋钮固定在基座上,千分尺旋钮的下端抵住同心环上表面,通过调节千分尺旋钮,控制千分尺旋钮螺杆的长短,每个同心环的上表面沿周向均布三个千分尺旋钮,当所有同心环降下后,所有同心环的下表面处于同一平面;所述拉簧键通

过焊接或螺纹连接在基座上表面;所述千分尺旋钮精度为0.01mm,具有锁紧功能;所述弹性环与同心环数量相同,每个同心环对应一个弹性环,每个弹性环的平面尺寸与对应的同心环尺寸一致;工作时,某个或某几个同心环上升形成环形凹坑,弹性环厚度与其对应的环形凹坑深度相同,弹性环被镶嵌在环形凹坑内,其下表面与外圈下表面平齐;

8.所述研磨方法包括以下步骤:

9.a、通过有限元分析,建立工件上表面变形函数

10.设最内层同心环为一号同心环,一号同心环上升高度h1,二号同心环上升高度h2,三号同心环上升高度h3,

……

;设工件的中心为坐标系xoy的原点,工件平面上过中心点的一条直线为x轴,工件平面上过中心点垂直于x轴的直线为y轴;由于同心环上升而形成的环形凹坑由对应弹性环填充,弹性环厚度与其对应环形凹坑深度相同,施加研磨压力时,工件上表面产生变形,记录该状态下工件上表面n点变形量,得到变形函数ξj(xi,yi),下标j表示不同条件下得到的值,xi、yi分别为工件上表面第i点纵坐标和横坐标,i=1~n;

11.b、根据工件表面轮廓,选择同心环调整方案

12.用表面轮廓仪测量实际工件表面轮廓z0(xi,yi),工件上表面各点需要产生的变形zg(xi,yi)为实际表面轮廓z0(xi,yi)与理想表面轮廓z(xi,yi)的差,根据有限元分析结果,调整同心环上升高度与弹性环厚度,使最小;

13.c、研磨加工

14.用粘接剂将工件粘接在抛光头下表面,将固结磨料研磨垫贴在下研磨盘表面,在定研磨压力、研磨转速和研磨液参数条件下,通过下研磨盘和抛光头的相对转动,对工件进行固结磨料研磨加工;

15.d、检测

16.进行研磨加工时,每10min测量一次工件下表面平面度,直至出现连续两次平面度值波动小于5%,暂停加工,取最后一次工件表面形貌为该状态下最终表面形貌,若该表面形貌不满足加工需求,则转步骤c,直至工件表面形貌误差符合要求。

17.进一步的,所述弹性环材料为橡胶,所述橡胶包括顺丁橡胶或天然橡胶或氯丁橡胶。

18.进一步的,所述粘接剂包括石蜡或光胶。

19.与现有发明相比,本发明具有以下有益效果:

20.1、本发明通过弹性环的压缩性对工件面形轮廓加工误差进行补偿,由经验可知,晶片加工足够时间后,表面轮廓几乎不再随时间进行变化,但是由于压力不均、轨迹不均、流场不均、温度不均以及设备本身精度不足,工件实际轮廓与理想轮廓存在误差,工件上表面各点需要缩进的长度就是理想轮廓与实际轮廓之差,在抛光头粘接工件的位置处镶嵌弹性环,将工件粘接在抛光头上,加工过程中受到研磨压力作用,弹性环会被压缩,此时由于工件和弹性环粘接在一起,工件也会向弹性环方向产生变形,加工结束以后,卸下研磨压力,弹性环回弹,由于工件和弹性环粘接在一起,工件也会回弹,工件的反向变形可以补偿研磨加工过程中工件面形轮廓加工误差,从而实现工件面形轮廓改善,使工件具有更高几何精度,该研磨方法既能提高晶片表面平整度,减小平面度误差也能实现其他特定弧度的光学表面加工。

21.2、由于本发明通过改变弹性环厚度来调节补偿量,因此既适用于合盘加工也适用于整盘加工情况。

22.3、由于本发明结合了有限元应变分析,可以获得不同的表面材料缩进情况,大大减少试验研究的次数,降低成本,缩短时间。

附图说明

23.本发明共有附图7张,其中:

24.图1为本发明的抛光头示意图。

25.图2为本发明的抛光头底部示意图。

26.图3为本发明的研磨方法示意图。

27.图4为采用普通抛光头的研磨加工过程示意图。

28.图5为采用抛光头的研磨加工过程示意图。

29.图6为采用抛光头的研磨加工结束示意图。

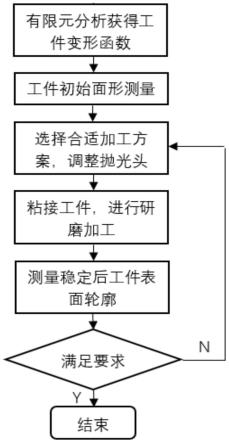

30.图7为本发明流程图。

31.图中:1、千分尺旋钮,2、拉簧,3、拉簧键,4、基座,5、外圈,6、螺栓,7、一号同心环,8、二号同心环,9、三号同心环,10、四号同心环,11、五号同心环,12、工件,13、固结磨料研磨垫,14、下研磨盘,15、一号弹性环,16、二号弹性环,17、三号弹性环,18、四号弹性环,19、五号弹性环。

具体实施方式

32.下面结合附图和具体实施方式对发明作进一步说明。

33.图1所示为本发明的一个具体实施例的抛光头示意图,所述抛光头包括基座4、外圈5、同心环、弹性环和升降装置,所述基座4通过销轴固定在工件12主轴上;所述外圈5通过螺栓6与基座4固定连接、且位于基座4的下侧;所述的同心环有五个,五个同心环通过五个升降装置安装在基座4上,五个同心环从外到内依次嵌套在外圈5之内,最小同心环内径为工件12半径的1/2~1/3,最大同心环外径为工件12半径的3/2~4/3、并与外圈5内径重合,单个同心环的径向宽度为工件12半径的1/4~1/6;

34.所述升降装置包括千分尺旋钮1、拉簧2和拉簧键3,所述同心环通过拉簧2与拉簧键3相连,拉簧键3安装在基座4上表面,千分尺旋钮1固定在基座4上,其下端抵住同心环上表面,通过调节千分尺旋钮1,控制千分尺旋钮1螺杆的长短,每个同心环的上表面沿周向均布三个千分尺旋钮1,保证每个同心环具有独立升降功能,并且当五个同心环降下后,五个同心环下表面处于同一平面;所述拉簧键3通过焊接或螺纹连接在基座4上表面;所述千分尺旋钮1精度为0.01mm,具有锁紧功能;所述弹性环与同心环数量相同,每个同心环对应一个弹性环,每个弹性环的平面尺寸与对应的同心环尺寸一致;工作时,某个或某几个同心环上升形成环形凹坑,弹性环厚度与其对应环形凹坑深度相同,弹性环被镶嵌在环形凹坑内,其下表面与外圈5下表面平齐;

35.图2为本发明的抛光头底部示意图。本实施例中有5个同心环,一号同心环7、二号同心环8、三号同心环9、四号同心环10和五号同心环11,与5个同心环对应的弹性环分别为一号弹性环15、二号弹性环16、三号弹性环17、四号弹性环18和五号弹性环19,5个同心环均

位于工件12上方,且从内到外依次嵌套,最小同心环内径为工件12半径的1/2~1/3,最大同心环外径为工件12半径的3/2~4/3,并与外圈5内径重合,单个同心环的径向宽度为工件12半径的1/4~1/6;外圈5内径与五号同心环11外径相同。

36.图3所示为本发明的改善光学晶片面形的研磨加工系统示意图,该系统的结构包括:抛光头,固结磨粒研磨垫,下研磨盘14,用粘接剂将工件12粘接在抛光头下表面,将固结磨料研磨垫13贴在下研磨盘14表面,在定研磨压力、研磨转速和研磨液参数条件下,通过下研磨盘14和抛光头的相对转动,对工件12进行固结磨料研磨加工;

37.图4是采用普通抛光头的研磨加工过程示意图,采用普通抛光头对工件12进行加工过程中,压力不均、轨迹不均、流场不均、温度不均以及设备精度不足的现象,会导致工件12实际表面轮廓与理想表面轮廓有一定差异。

38.图5是采用抛光头的研磨加工过程示意图,在专用抛光头粘接工件12的位置处镶嵌弹性环,将工件12粘接在抛光头上,加工过程中在研磨压力作用下,弹性环会被压缩,此时由于工件12和弹性环粘接在一起,工件12也会向弹性环方向产生变形,上表面各点变形量可以通过有限元分析的方法获得。

39.图6是采用专用抛光头的研磨加工完成示意图,加工结束以后,卸下研磨压力,弹性环回弹,由于工件12和弹性环粘接在一起,工件12也会回弹,工件12的反向变形可以补偿研磨加工过程中表面轮廓误差,从而实现表面面形轮廓改善。

40.本发明的研磨方法按图7所示流程进行。

41.本发明不局限于本实施例,任何在本发明披露的技术范围内的等同构思或者改变,均列为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。