一种自动焊接小车的行走装置

1.技术领域:本发明涉及一种自动焊接小车的行走装置,属于焊接制造及工程建设领域。

2.

背景技术:

现行技术1,自动焊接小车的行走装置不能对工件两端的一段平面焊缝进行焊接,需要人工另外增加辅助板焊接加长工件的两端,使自动焊接小车运行到辅助板上才能焊接工件端上平面的一段焊缝,这是由自动焊接小车的自身结构所决定的,目前尚不能克服,增加了人工费、材料费,影响施工效率;现行技术2,自动焊接小车的行走装置在工作过程中,经常会出现跑偏现象,不能始终沿着一条直线行走,因其导向轮仅是在自然状态下靠在工件的侧面活动运行,小车跑偏时,装置本身无外力纠正,需要停止工作,人工校正后,再次重新启动设备,焊缝就会出现断接现象,影响焊接质量及工作效率;现行技术3,自动焊接小车的行走装置不能同时使用多台自动焊接小车施工,一条焊缝要焊几层时,使用多台焊接小车施工可以一次完成,但现行施工过程,前面的自动焊接小车在焊接过程中焊缝产生高温,后边跟着施工的自动焊接小车的耐高温橡胶轮常被烧坏,不能满足长时间在高温环境下工作,从施工现场看到,自动焊接小车的机械、电器部分尚能正常运行,而所用驱动轮的橡胶外胎已是面目全非,露出了轮辋,难以修复,不能正常使用,所以影响由多台自动焊接小车共同施工,目前市场所用焊接小车的驱动轮外胎均为橡胶材料,不能承受特殊使用要求;现行技术4,自动焊接小车的底部,安有磁铁块,磁铁块对第一工件5产生吸附力,可以增加焊接小车的稳定性及驱动轮的摩擦力,但焊接小车在手提移动时,需要操作人员用较大的力才能克服磁铁的吸附力从工件上提起,增加了劳动强度,在焊接小车移动过程中,其底部还会吸附不必要的铁质金属,对其清理麻烦,耗费时间,非常不便,现行技术5,焊接小车的导向臂的长度有限,焊接较宽的工件时,臂长不够,不能满足施工需要,无法向小车提供导向,也有使用专用导轨给焊接小车导向的,同样导轨的长度也是有限的,一般长约两米,重在十公斤左右,也显笨重,当被焊接的工件长度超过两米时,施工人员就要停下来移动导轨,焊缝就会有断接,影响质量及施工效率。

3.

技术实现要素:

本发明的目的,就是解决以上所述的自动焊接小车目前存在的5个问题,以大幅度的提高施工质量及效率,本发明按以上所述问题的顺序,以下逐一对应的进行叙述,提出解决问题的技术方案,以消除所述缺陷;

4.1、图2、图10、图11,一种自动焊接小车的行走装置,包括车体1,驱动机构,及车体1两端底部安装的两对第一驱动轮3,在车体1两端面安有第二导向臂6,在所述一对第二导向臂6的另一端是垂直活动安垂直臂7,垂直臂7可上下调节移动,在一对垂直臂7底部的内侧各安第一导向轮4,其特征在于:在自动焊接小车车体(1)a、b两侧的两对第一驱动轮3之间安有若干对行走轮27,在车体1的两端腔体中各安第二磁力座40;

5.图2、图12、图13,一种自动焊接小车的行走装置,包括车体1,驱动机构,及车体1两端底部安装的两对第一驱动轮3,在车体1两端面安有第二导向臂6,在所述一对第二导向臂6的另一端是垂直活动安垂直臂7,垂直臂7可上下调节移动,在一对垂直臂7底部的内侧各安第一导向轮4,图12、图13的共同特征在于:在自动焊接小车车体1a、b两侧的两对第一驱动轮3之间安有两对第二驱动轮13,在体1的两端腔体中各安第二磁力座40。

0.075,液体硼改性酚酫树脂5-10%,它们作为结合剂,制作步骤如下,a、全氟醚橡胶粉、石英粉、金刚砂、硅酸铝纤维短丝、玻璃纤维短丝在搅拌机内搅拌至混合均匀,b、再加入粉状硼改性酚酫树脂继续混合,时间1.5分钟,c、再加入液体硼改性酚酫树脂混合,时间2分钟,树脂的混合搅拌时间过长会使材料发热,树脂凝固,d、使用石墨涂料对模具空腔124进行喷刷,以便脱模,e、再把以上混合好的物料经过筛称量,潻入模具空腔124中,刮平,f、冷压,压力范围10-15n/mm2,时间5一15秒,压制好后取出冷坯,g、在固化炉内进行固化,固化温度155-165度,时间12小时,在所述温度范围长时间固化可以提高产品的韧性,之后,温度升高至200度,时间40分钟,在所述温度时间固化可以提高产品的强度,固化温度再高,时间过长会使产品变脆,h、自然降温至常温取出,l、精加工,成品,以上所述材料均为耐高温材料,全氟醚橡胶具有优异的耐高温性能及耐化学性,可在300度环境长期使用,硼改性酚酫树脂的分解温度高达500度以上,900度时的重量保留率高达60%以上,有着优异的耐烧蚀性能,在氟橡胶中加入15%的硼改性酚酫树脂粉,可将氟橡胶的耐高温性能提高80度,以上采用物理方法共混,使橡胶分散相均匀分散于树脂连续相中,经加热固化,构成所谓“高分子合金”,使之在保持耐热性能的同时,改善轮子基体韧性,它们与上述无机材料配合使用,进一步的提高了轮子的整体耐热性,因此,由上述耐高温材料制造的各驱动轮及行走轮具有优异的耐高温性能及很好的摩擦糸数及坚韧的强度,完全满足焊接小车在高温环境下的正常施工;

12.所述第一驱动轮3、第二驱动轮13及行走轮27,还可用半金属摩擦材料制造,选用材料为,不锈钢丝网10目,2个,丝径0.4-0.7毫米,丝网中心有孔,硅酸铝纤维短丝,质量占比15-20%,丝径0.02-0.08毫米,丝长5毫米,它们作为轮子内部的基础加强筋,第二轴套121一个,锌粉质量占比15-20%,粒度范围:0.08-0.15毫米,作为轮子的高温摩擦材料,硬度适宜,三氧化二铝质量占比20-25%,粒度:0.3-0.8毫米,增加摩擦糸数,腰果壳油摩擦粉质量占比3-5%,粒度:0.04-0.07毫米,以提高各驱动轮及各行走轮的耐摩性、稳定性及韧性,提高材料的整体品质,柔性焦碳粉质量占比10-15%,粒度:0.03-0.08毫米,以降低轮子的硬度,稳定摩擦糸数,粉状全氟醚橡胶或再生全氟醚橡胶,粒径范围0.02-0.05毫米,质量占比3-10%,作为结合剂及降低轮子的硬度,改善摩擦性能,粉状硼改性酚酫树脂质量占比,8-15%,液体硼改性酚酫树脂4-8%,它们作为耐高温结合剂,所述轮子的制作流程如下:a、以上所述硅酸铝纤维短丝与所述粉状原料在搅拌机内混合均匀,之后加入粉状硼改性酚酫树脂继续混合,时间1.5分钟,最后加入液体硼改性酚酫树脂混合均匀,时间2分钟,b、把第二轴套121套入模轴125上,再把以上混合好的物料经过筛称量,分3次潻入模具空腔124中,第一次潻料后,放入不锈钢丝网,不锈钢丝网的中心孔从第二轴套121的外径上套入,之后潻入混合物料,再放入不锈钢丝网,最后再潻入混合物料刮平,c、冷压,压力范围15-20n/mm2,时间5一15秒,压制好后取出冷坯,d、在固化炉内进行固化,固化温度160-170度,时间12小时,之后,温度升高至200度,时间40分钟,e、自然降温至常温取出所述轮,f、精加工,成品;

13.以上所述第二轴套121的用料及制作如下:硅酸铝纤维短丝质量占比,30-35%,丝径0.008-0.03毫米,丝长5毫米,玻璃纤维短丝质量占比20-25%,丝径0.02-0.08毫米,石英砂质量占比范围30-35%,粒径范围0.02-0.05毫米,氧化镁质量占比范围3-8%,粒径范围0.02-0.03毫米,粉状硼改性酚酫树脂质量占比5-15%,粒径范围0.02-0.06毫米,液体硼改

性酚酫树脂质量占比3-7%,液体树脂作为润湿剂,成型前,以上所述硅酸铝纤维短丝、玻璃纤维短丝、石英粉、氧化镁混合均匀,之后再加入粉体树脂与以上所述混合好的材料混合均匀,混合时间1.5分钟,再加入液体树脂与上述已混合好的物料再次混合,时间2分钟,混合好后的物料经过筛称量后潻入模具空腔124中,刮平冷压,压力范围10-15n/mm2,时间5-15秒,压制好后取出冷坯第二轴套121,之后,按前述固化步骤操作,第二轴套121的长度等于或短于所述各轮的厚度,第二轴套121的外径有竖向凹槽120与径向凹槽122若干个条,所述模具空腔124中的混合料经压制镶嵌于竖向凹槽120与径向凹槽122中,从而使第二轴套121在所述各驱动轮及行走轮中结合固定,第二轴套121的作用在于隔热,所用材料均为无机材料,不含金属材料,阻隔热量,避免热量通过传动轴传递给电机,以上所述材料均为耐高温材料,由此材料及工艺制造的所述各驱动轮及行走轮适合在高温工件上长期行走;

14.所述第一驱动轮3、第二驱动轮13及行走轮27,还可用金属材料制造,如铝合金,

①

、选择铸造工艺,其制作工序如下:a、使用石墨涂料对模具空腔进行喷刷,把外径在轴向与径向均有若干条v形槽的由氧化锆陶瓷材料制作的第一轴套119,从其第五孔117套入模具中心的轴上,b、把金属模具放入烘箱内预热,预热至250度时取出,预热避免冷却太快,造成铸件产生气孔、缩孔、裂纹等缺陷,c、把熔化至680-740度的铝合金,浇注入模具空腔中成型,熔化温度过高会加剧铝合金的氧化过程,过低呈粥状,使熔渣及杂质不易分离,c、自然冷却至具有一定的强度不变形时,即时取出,若留模时间过长,影响脱模,d、待完全冷却后,精加工,其外径由机床挤压成花纹状,成品,轮子外径的花纹用于提高其摩擦糸数,摩擦糸数的大小取决于轮子的材质及外径表面的粗糙度,第一轴套119的长度等于或短于所述各驱动轮及行走轮的厚度,所述第一轴套119的内孔在轴向有键槽,用于由键与传动轴的固定连接,所述第一轴套119的作用就是隔热,并不限于由氧化锆陶瓷材料制作,它可以是一种或多种组份组成的非金属材料,或主要是非金属材料,优选无机材料,并具有很好的绝热性能,所述氧化锆陶瓷具有高韧性,高抗弯强度和耐磨性,及优异的耐高温性能和隔热性能,热膨胀糸数接近于钢等优点,因此,它满足本发明的耐热性能及强度要求;

15.②

、选择机加工工艺,其制作工序如下:以2024-t351铝合金为例,a、用机床加工,使铝合金轮的外形及尺寸符合设计要求,包括对内孔公差控制及外径滚制花纹,b、对第一轴套119外径涂抹无机胶,铝合金轮的半成品与第一轴套(119)的连接,采用烘装工艺,过盈配合,固定连接,c、把加工好的铝合金轮子半成品平着放入加热炉内加热至350度,平行放置,避免变形,加热温度是根据轮子在施工过程中所承受的最高温度及传递到轮子内圈的温度而定,施工过程中,焊缝的宽度不同,采用的焊条粗细、电流大小不同,因而,工件的温度不同,最高在270度左右,轮子外径接触的高温传递到轮子内圈时,因散热其温度低于外径,所以,选取的烘装温度高于轮子外径所承受的最高温度,以确保铝合金轮与第一轴套119固定牢固连接,d、把第一轴套119插入半成品铝合金轮子的第一内圈116的孔中,e、在保温状况下自然降温至常温,使铝合金轮子冷缩固定住第一轴套119,使二者成一整体,之后经精处理,即成品,所述由铝合金制作的各驱动轮及各行走轮只是作为使用金属材料的一个实施例,并不限于铝合金材料,优选与钢板之间滚动摩擦糸数大的金属材料,其熔点大于480度,所述金属可以是一种材质或多种金属组份的合金材质,所述轮子的制造工艺可以是现行的任一种;

16.所述第一驱动轮3、第二驱动轮13及行走轮27,或由第一金属轮16的外径固定安耐

高温圈17制造,以2024-t351铝合金为例,所述第一金属轮16是由第一轮辐18的一端连接着轮子的第一外圈22,其另一端连接着轮子的第一内圈23,第一内圈23中心的第一孔20内固定安陶瓷材质的轴套19,按以上所述烘装工艺,过盈配合,固定连接,轴套19的内壁上在轴向有键槽21,用于连接固定传动轴,其轮子外径固定安装耐高温圈17,耐高温圈17由以上所述一、用摩擦材料及工艺模压固化成型;或由第二项所述的半金属摩擦材料及工艺模压固化成型,固定在所述轮子外径上。

17.4、图11、图12、图13,在车体1的两端腔体中分别各安第二磁力座40,所述一对第二磁力座40的中心旋转轴32分别穿出车体1两端的端板33活动安装,且在穿出端各安第二开关旋钮30,安装磁力座位置的车体1的底部可以没有底板,从其四周固定,悬空安装,其底部与第一工件5之间有间隙,不接触,且与第一工件5之间的间隙距离可以调整,也可以安入车体1两端底部有底板的腔体中,其底板的材料为非铁质材料制成。

18.5、图24、图25、图26、图27、图28,一对第五磁力座94的一端分别连接一对第三支架93,所述一对第三支架93的另一端分别连接第二垂直管104,所述一对第二垂直管104内分别各安螺杆102,各螺杆102的上部有凸台101,所述各凸台101的上部是短轴99,各短轴99分别插入一对第二垂直管104上部的第四孔100中,第四孔100比第二垂直管104的内径103及凸台101的外径小,分别穿出一对第二垂直管104上端的各短轴99的端部各安手轮98,所述螺杆102的凸台101的下部是全螺纹,螺杆102的下端旋入螺纹管106中并旋出,所述螺杆102的底端插入螺帽108中心的盲孔107中与之配合,所述螺帽108与第二垂直管104的底端螺纹连接,螺帽108的底部高于第五磁力座94的底部,所述螺纹管106连接的第二支架92的另一端从第二垂直管92的轴向第三透槽105中穿出,其端头弯成90度垂直向下,其端头的底端是定位板91,所述第三透槽105的底部是开口,所述定位板91压住并固定角钢96位置,作为焊接小车行走的导轨之用,也可以使用其它型钢代替角钢,如槽钢、方钢、工字钢等,以上所述为自动焊接小车行走之用的一对导轨定位装置。

19.有益效果:本发明的样机经现场测试,达到了发明目的,克服了现有自动焊接小车行走装置存在的问题;

20.1、解决了第一工件5两端上平面一段焊缝无法焊接或切割的问题,自动焊接小车1行走在第一工件5的端部时,其前部的车身跑出第一工件5悬空时还能正常向前运行,即是自动焊接小车车体1的一端五分之三悬在第一工件5端头前的空中,其另一端由于磁力座产生的磁吸附力作用,在四个驱动轮或两个驱动轮和两个行走轮构成的支撑面,使车体1能够继续保持其整体水平面和侧平面与第一工件5的上平面和侧平面平行,因而,安在自动焊接小车车体1中部位置的焊枪或割枪,就能把第一工件5的端部焊缝全部焊接或切割到端头,所以,能够一次性的把第一工件5的整条全部焊缝完成焊接或切割,没有断接,再也不需要在第一工件5的两端焊接两块辅助板,使自动焊接小车1再跑到辅助板上去接茬焊接或切割两端部余留工作量,所以本技术方案极大地提高了施工效率及焊接质量,节约了材料,节省了人工,它的创造性、实用性是显而易见的。

21.2、解决了自动焊接小车的行走装置使用过程中跑偏的问题,即是焊接小车一端的导向杆11的第二导向轮10,第三导向轮14脱离了与第一工件5侧面的接触,导向杆11另端安装的第二导向轮10,第三导向轮14在磁块12或第三磁力座61的吸附力作用下,仍然能保持与第一工件5的侧面活动接触,使车体1轴向与第一工件5的侧面保持平行,使焊接小车始终

沿着一条直线行走,直至一次性完成第一工件5的整条全部焊缝焊接或切割,保证了施工的连续性,且是一条直线焊缝或切割线,没有偏差,再也不需要由于车体1跑偏而停止焊接进行校正,再也不会出现焊缝断接影响焊接质量的问题,极大的提高了焊接质量及效率,解决了自动焊接小车行走装置跑偏的问题,本发明还提供了解决上述问题的多种技术方案,如图14,图17,图20。

22.3、解决了第一驱动轮3、第二驱动轮13、行走轮27的橡胶外胎被第一工件5产生的高温烧坏的问题,所述轮是由一、摩擦材料制造;二、或由半金属摩擦材料制造;三、或由金属材料制造,四、或由金属轮16的外径固定安耐高温圈17,耐高温圈17由以上所述一、二材料及工艺制造,因为制造以上所述轮使用的材料耐高温性能,比第一工件5上产生的温度高的多,所以,它们行走在第一工件5因焊缝产生的高温工作面时,能长期正常行驶而不被高温烧坏,因而就可使用多台自动焊接小车,同时施工,工作效率就会成倍提高,节约了人工及时间,提前了工期,提高了经济效益。

23.4、本发明所用磁力座,在自动焊接小车工作时,才会产生磁力,不工作手提移动焊接小车时,关闭磁力座,消失磁力,克服了现有技术始终存在磁吸力所造成的移动不便问题,克服了现有焊接小车移动过程磁块吸附铁质材料需要清理问题,使操作人员施工更轻便,减轻了劳动强度,节省了时间。

24.5、克服了导向臂的长度有限的问题,使用了一种导轨定位装置,在施工现场就地取材,可用角钢、方钢、槽钢等做为焊接小车行走的导向轨,用导轨定位装置很方便的把所述型钢固定在施工的工件上,且这些型钢的长度在3米至19米之间,完全满足施工需要,再也不会因为焊接工件长而导轨短造成施工停止的情况发生,焊接过程中间不停顿,辟免了焊缝断接,且导轨定位装置每件不超过0.5公斤,方便携带及使用,它可以满足任何宽度的工件施工,给施工人员提供了便利,拓展了施工范围,提高了焊接质量及施工效率。

附图说明:

25.图1是现行自动焊接小车车体:驱动轮及导向结构,第一导向臂2的一端是90度向下的固定的垂直臂示意图;

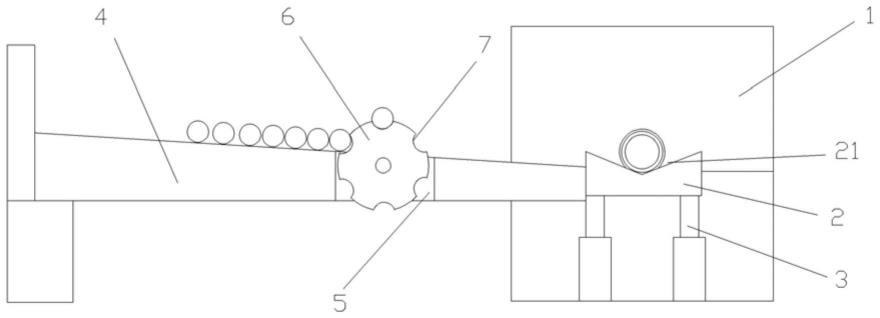

26.图2是现行自动焊接小车一端驱动轮脱离第一工件5就会掉下,因而不能完成第一工件5端部焊缝焊接,其第二导向臂6一端垂直活动安垂直臂7示意图;

27.图3是本发明的自动焊接小车示意图;

28.图4是图3的本发明自动焊接小车的一端行驶至悬空时也不会掉下,且能正常工作,因而能够焊接或切割工件端上平面的示意图;

29.图5是本发明的又一种自动焊接小车,在驱动轮上安履带示意图;

30.图6是图5运行在工件上的示意图;

31.图7是图5、图6自动焊接小车的一端行驶至悬空时且能正常工作,因而能够焊接或切割工件端上平面焊缝示意图;

32.图8是一种用于驱动轮、行走轮的由第一金属轮16的外径固定安耐高温圈17的轮子侧面俯视示意图;

33.图9是本发明自动焊接小车的b侧面安第一磁力座24示意图;

34.图10是又一种自动焊接小车,驱动轮通过链条带动各行走轮示意图;

35.图11是图10的d-d-c-c处的剖视、以俯视其内部结构示意图;

36.图12是不同于图11的又一种自动焊接小车的内部结构示意图;

37.图13是不同于图11、图12的又一种自动焊接小车内部结构示意图;

38.图14是自动焊接小车导向装置的导向杆上安第三磁力座61结构示意图:

39.图15是图14的导向糸统用于第一工件5平面板施工示意图;

40.图16是图14的导向糸统用于第二工件65角板施工示意图;

41.图17是一种导向臂单臂构造,且固定连接垂直臂7示意图;

42.图18是图17g-g处垂直剖视示意图;

43.图19是图17h-h处剖视俯视示意图;

44.图20是又一种导向臂与其垂直臂活动连接,其支架安磁力座示意图;

45.图21是图20的j向示意图;

46.图22是在自动焊接小车的底部粘结一层隔热绝热材料示意图;

47.图23是一种电机两端安变速箱,两端同步输出动力外形结构示意图;

48.图24是一种导轨定位装置俯视示意图;

49.图25是图24侧面的l-l局部剖视示意图;

50.图26是图24的左端k视向示意图;

51.图27是图24实际应用,使用导轨定位装置把角钢的两端固定在工件上,做为焊接小车的导轨示意图;

52.图28是由三台导轨定位装置把两根角钢对接连接成整根长导轨示意图;

53.图29是又一种导轨定位装置示意图;

54.图30是一种由金属材制造用于驱动轮及行走轮的轮子侧面俯视示意图;

55.图31是图30的上半部侧面局部剖视示意图;

56.图32是固定于轮子中心的由无机材料制造的有隔热功能的轴套示意图,

57.图33是图32的n-n轴向剖视示意图;

58.图34是制造轮子成型的下半部分模具结构平面俯视示意图;

59.图35是图34的p-p处轴向剖视示意图。

60.以下按附图顺序详细说明图中各标号的具体部件名称及所在位置:

61.图1,1、车体,2、第一导向臂,3第一驱动轮,4、第一导向轮,图2,5、第一工件,图3,6、第二导向臂。7、垂直臂,8、第一透槽,9、第一螺栓,10、第二导向轮,11、导向杆,12、磁铁块,13、第二驱动轮,14、第三导向轮,图5,15、履带,图8,16、第一金属轮,17、耐高温圈,18、第一轮辐,19、轴套,20、第一孔,21、第一键槽,22、第一外圈,23、第一内圈,图9,24、第一磁力座,25、第一开关旋钮,图10,26、第二孔,27、行走轮,28、链条,29、链轮,图11,30、第二开关旋钮,31、驱动室,32、旋转轴,33、端板,34、第一轴向筋板,35、第一齿轮。36、第二轴向筋板,37、边板,38、第一轴,39、第二轴,40、第二磁力座,41、第三轴,42、第二齿轮,43、第三齿轮,44、第四轴,45、第一减速机,46、横向筋板,47,第一电机,图12,48、第四齿轮,49、第五齿轮,50、第五轴,51、第二减速机,52、第二电机,53、第六齿轮,54、第七齿轮,55、第六轴,56、第八齿轮,57、第九齿轮,58、第七轴,图13、59、第三电机,60、传动轴,图14,61、第三磁力座,62、第三开关旋钮,63、第二螺栓,64、第一升降臂,图16,65、第二工件,图17,66、第四开关旋钮,67、第一凹槽,68、第一支架,69、轮轴,70、第四磁力座,71、第二凹槽,图18,72、第三螺

栓,73、第三孔,74、开关轴,75、第一螺母,76、第一垂直管,77、盖板,78、第四螺栓,79、凹孔,80、壳体,81、第三凹槽,82、长方条,83、磁柱,图20,84、第三导向臂,85、第二升降臂,图21,86、第五螺栓,87、第二透槽,图22,88、隔热绝热材料,图23,89、第三减速机,90、第四电机,图24,91、定位板,92、第二支架,93、第三支架,94、第五磁力座,95、第五开关旋钮,96、角钢,图25,97、第二螺母,98、手轮,99、短轴,100、第四孔,101、凸台,102、螺杆,103、内径,104、第二垂直管,105、第三透槽,106、螺纹管,107、盲孔,108、螺帽,图29,109、螺孔,110、第四支架,111,推力轴承,112、圆盘,113、定位盘,图30,114,第二轮辐,115第二外圈,116、第二内圈,117,第五孔,118,第二金属轮,119,第一轴套,图32,120、竖向凹槽,121、第二轴套,122、径向凹槽,图33,123、第二键槽,图34,124、模具空腔,125、模轴,126、下半轮金属模。

具体实施方式

62.以说明书附图1图、3、图9、图10、图11、图12、图13为例简要叙述现有技术与本发明的基本区别;

63.图1,现有自动焊接小车的动力结构,是在电机一端连接的变速机构的输出轴上安传动齿轮,齿轮传动到车体1一端的b侧第一驱动轮3后,再由b侧的第一驱动轮3中心的传动轴横向穿过车体1连接并带动a侧的第一驱动轮3,从而是车体1两侧的两对驱动轮3同步运行,而所述的传动轴是在车体1的两端横向穿过自动焊接小车,所以,现有结构的传动轴显然占用了本发明的磁力座安装在车体1两端的位置,本发明采取了说明书附图11的结构,以及不同于图11的图12、图13的驱动结构,其目的与图11是相同的,即留出磁力座安装的位置,图11,由驱动室31中的第一减速机45的两端输出轴同时连接车体1轴向中间a、b两侧的一对第四轴44输出动力,省去在车体1端部再横向安传动轴,车体1的两端腔内就出现空间,可以方便的安装本发明的磁力座,所述驱动机构包括电机、减速机和齿轮传动机构,它们可以是符合本发明使用要求的任何现有技术。

64.以下对应着背景技术、技术方案所述的5项内容按顺序详细分别说明:

65.1、图2、图10、图11,一种自动焊接小车的行走装置,包括车体1,驱动机构,及车体1两端底部安装的两对第一驱动轮3,在车体1两端面安有第二导向臂6,在所述一对第二导向臂6的另一端是垂直活动安的垂直臂7,垂直臂7可上下调节移动,在一对垂直臂7底部的内侧各安第一导向轮4,其特征在于:在自动焊接小车车体(1)a、b两侧的两对第一驱动轮3之间安有若干对行走轮27,在体1的两端腔体中各安第二磁力座40;

66.图11,详细描述其具体结构,第一减速机45横向安装固定在车体1驱动室31中,第一减速机45两端对称的轴连接车体1a、b两侧的一对第四轴44输出动力,所述第一减速机45由第一电机47带动,在所述一对第四轴44上各固定安第三齿轮43,所述一对第三齿轮43则位于车体1a、b两侧的各第一轴向筋板34与各第二轴向筋板36所构成的腔体中,所述一对第四轴44活动安于以上所述的各第一轴向筋板34与各第二轴向筋板36上,车体1a、b两侧的各第三齿轮43与其两边的一对第二齿轮42啮合传动,所述两对第二齿轮42的另侧再分别与两对第一齿轮35啮合传动,所述两对第一齿轮35中心固定安装的两对第一轴38的外端轴上,分别固定安两对第一驱动轮3,所述两对第一轴38的各另一端分别活动安在所述的车体1a、b两侧的一对第一轴向筋板34与一对边板37上,所述两对第二齿轮42活动安在两对第三轴41上,所述两对第三轴41分别固定安在所述车体1a、b两侧的各第一轴向筋板34与第二轴向

筋板36上,一对第二轴39分别固定安在所述的车体1a、b两侧的边板37与两侧的第二轴向筋板36上,各第二轴39的外端轴上分别各活动安行走轮27,所述行走轮27至少应有两对,在安有一对第一驱动轮3的各第一轴38的外端轴上及安有一对行走轮27的各第二轴39的外端轴上,分别各安链轮29,在各链轮29上安链条28,这样,所有的行走轮27都成为驱动轮,增加了车轮与工件间的摩擦力,使焊接小车整体运行更加平稳,驱动有力,以上所述的各齿轮与各轴的活动安装,它们之间可以通过轴承或套活动安装,安在车体1两端腔体内的一对第二磁力座40的中心旋转轴32分别穿出车体1两端的端板33活动安装,且在穿出端分别各安第二开关旋钮30,第二磁力座40在车体1轴长方向的长度不超过车体1a、b两侧离其最远的一对行走轮27的横向轴线,磁力座也可以有不同的安装方式,在车体1两端的腔体内,第一驱动轮3与行走轮27的之间,横向安第一磁力座24,第一开关旋钮25安在车体1的b侧,也可以安在车体1的a侧,安装第一磁力座24或第二磁力座40位置的车体1的底部可以没有底板,从其四周固定,悬空安装,其底部与第一工件5之间有间隙,不接触,且与第一工件5之间的间隙距离可以调整,也可以安入车体1两端底部有底板的腔体中,其底板的材料为非铁质材料制成,以上所述车体1a、b两侧的齿轮传动结构均相同,所述一对第一减速机45是从车体1a、b两侧的轴向中间向其两边对称的齿轮结构传递动力;

67.图12、图13、图14、图15、图16,是不同于图11的又两种自动焊接小车的行走装置,它们不同于图11的共同特征是:在车体1a、b两侧的两对第一驱动轮3之间安有两对第二驱动轮13,以上所述第二驱动轮13至少应有两对,在车体1的两端腔体中分别各安第二磁力座40,第二磁力座40在车体1轴长方向的长度不超过一对第二驱动轮13的第六轴55的横向轴线;

68.图12,具体结构,技术特征,一对第二电机52分别横向固定安装在车体1腔体的中部,它们的输出端分别相反安装,各自对应着车体1的a、b两侧的各侧,所述一对第二电机52各连接的第二减速机51的第五轴50上分别各固定安第五齿轮49,所述一对第五齿轮49与一对第四齿轮48啮合传动,所述一对第五齿轮49与一对第四齿轮48位于驱动室31中,在所述车体1a、b两侧的一对第四齿轮48分别固定安在一对第四轴44上,一对第四轴44的另端分别固定安一对第三齿轮43,所述一对第三齿轮43分别位于车体1a、b两侧的由一对第一轴向筋板34与一对第二轴向筋板36所构成的一对轴向腔体中,所述一对第四轴44也分别固定安在所述各第一轴向筋板34与各第二轴向筋板36上,所述车体1a、b两侧的一对第三齿轮43分别与其两侧的两对第九齿轮57在以上所述腔体中啮合传动,所述两对第九齿轮57的另一侧分别与两对第八齿轮56在所述腔体中啮合传动,所述两对第八齿轮56的另一侧,分别与两对第七齿轮54啮合传动,两对第七齿轮54的另一侧分别与两对第六齿轮53啮合传动,以上所述的两对第九齿轮57活动安在两对第七轴58上,两对第七轴58的两端分别固定安装在所述车体1a、b两侧的一对第一轴向筋板34与第二轴向筋板36上,以上所述的两对第八齿轮56分别固定安在两对第六轴55上,两对第六轴55的两端分别活动安装在所述的一对第一轴向筋板34与第二轴向筋板36上,以上所述的两对第七齿轮54分别活动安在两对第二轴39上,两对第二轴39的两端分别固定安装在所述的一对第一轴向筋板34与一对边板37上,以上所述的两对第六齿轮53分别固定安装在两对第一轴38上,两对第一轴38的两端分别活动安装在所述的一对第一轴向筋板34与一对边板37上,以上所述两对第六齿轮(53)与两对第八齿轮(56)的规格相同,以上所述各齿轮位于所述腔体的横向各轴中间,以上所述的各齿轮与各

轴的活动安装,它们之间可以通过轴承或套活动安装,在所述两对第一轴38伸出车体1a、b两侧外一端的轴上各固定安第一驱动轮3,在所述两对第六轴55伸出车体1a、b两侧外一端的轴上各固定安第二驱动轮13,以上所述车体1a、b两侧的齿轮传动结构相同,以上所述车体1a、b两侧的一对第四轴44是从车体1的轴向中间向其两边对称的齿轮结构传递动力,以上所述双驱动电机可以增大自动焊接小车的驱动力,可以缩短其在轴长方向的长度,同时能减小车体1在宽度方向的尺寸,可以使自动焊接小车能施工较小宽度的工件,使其适用范围更广,双驱动电机同步控制及运行;

69.以上所述结构与现有技术相比,驱动轮增加了两对以上,焊接小车的每端共有4个以上的驱动轮,小车全部有8个以上的驱动轮,并在两端安装了磁力座40,当一端悬空时,另一端至少4个驱动轮在磁力座40的吸力作用下,可构成稳定的支撑面,吸附力可克服焊接小车另一端悬空时的自重,即可使自动焊接小车完成第一工件5两端的焊缝焊接或切割工作,本发明所述齿轮传动结构,并不限于以上所述实施列,若车体1加长时,齿轮应以两对数量的倍数增加,在不增加齿轮数量的情况下,增大齿轮直径也可以加长车体1,但车体1随之增高,从而带来车体1的不稳定,所以,加长车体1时选择增加齿轮的数量,在车体1轴线方向,其中间的两对第二驱动轮13之间的距离大于车体1两端的两对第一驱动轮3与其相邻的两对第二驱动轮13之间的距离,这是因为两对第二驱动轮13之间的距离智短时,当车体1一端的一对第二驱动轮13悬空后,很快就行走到车体1另一端的一对第二驱动轮13,间隔时间短,操作若不及时,所剩的两对第二驱动轮13就会跑出车体1的端部,所以,两对第二驱动轮13之间要有适当的距离,使施工人员能够从容操作,而两对第一驱动轮3与两对第二驱动轮13之间的距离则无必要放宽,应是车体1结构紧凑;

70.以上所述的一对第二电机52作为驱动力,还可以有不同电机驱动方式,第三电机59横向安装在车体1的驱动室31中,第三电机59的一端连接车体1一侧的第四轴44,车体1a、b两侧的一对第四轴44上分别固定安一对第三齿轮43,所述一对第三齿轮43分别位于车体1a、b两侧的由各第一轴向筋板34与各第二轴向筋板36所构成的各轴向腔体中,所述一对第四轴44分别固定安在第一轴向筋板34与第二轴向筋板36上,所述车体1a、b两侧的一对第三齿轮43与其两侧的两对第九齿轮57在所述腔体中啮合传动,在所述腔体中啮合传动,所述一对第三齿轮43右侧的一对第九齿轮57分别固定安在一根传动轴60的两端部,传动轴60的两端分别活动安在车体1a、b两侧的各第一轴向筋板34与各第二轴向筋板36上,以上所述车体1a、b两侧的对称的腔体中的一对齿轮传动结构均相同,所述第三电机59通过一对第四轴44从车体1的轴向中间向其两边对称的齿轮结构传递动力;

71.还可以有不同的电机结构,第四电机90的两端分别安一对第三减速机89做为整体驱动机构,由第三减速机89各端输出动力,第四电机90也可以是由两台电机尾部相对组成且横向安装于车体1的轴向中间;

72.在所述自动焊接小车车体1的底部粘结一层隔热绝热材料88,使工件5上产生的高温不直接传递到各磁力座上,以保护各磁力座的磁力不衰减,同时保护驱动机构。

73.2、图3、图4、图5、图6、图7,一对第二导向臂6的一端分别安在自动焊接小车的两端面上,所述一对第二导向臂6的另一端伸出车体1外,所述一对第二导向臂6的另一端是垂直且活动安垂直臂7,垂直臂7可上下调节移动,在所述一对垂直臂7下部的内侧,分别连接导向杆11的两端,在导向杆11的两端,分别由各端部向中间方向间隔着、水平的依次安第二导

向轮10、磁铁块12、第三导向轮14,所述磁块12是方条形,但不限于方条形,其中间有垂直于其水平面的通孔,用螺栓与导向杆11平行连接,导向杆11在轴长方向与第一工件5的侧面相平行,磁块12的两侧面之间的厚度小于第二导向轮10、第三导向轮14的直径,磁块12与第一工件5或第二件65的侧面之间有间隙,不接触,所述导向杆11两端上的一对第二导向轮10及一对第三导向轮14的外径与第一工件5或第二工件65的侧面活动接触,当导向杆11的一端的第二导向轮10、第三导向轮14脱离了与第一工件5的活动接触悬空时,另一端的第二导向轮10、第三导向轮14在磁块12的磁吸力作用下仍然保持与第一工件5或第二工件65的侧面活动接触,使自动焊接小车始终沿着一条直线运行;

74.图14、图15、图16,在车体1两端安第二导向臂6,在所述一对第二导向臂6的另一端垂直活动安的第一升降臂64可以上下移动,在第一升降臂64的下部内侧,分别连接导向杆11的两端,在导向杆11的两端,分别由各端部向中间方向间隔着、水平的依次安第二导向轮10、第三磁力座61、第三导向轮14,第三磁力座61与导向杆11相平行的两侧面之间的厚度小于第二导向轮10、第三导向轮14的直径,第三磁力座61与第一工件5或第二工2件65的侧面之间有间隙,不接触,图15,焊接小车一端的第一升降臂64,用于第一工件5施工时,第一升降臂64下端的第二导向轮10、第三磁力座61及第三导向轮14下降至第一工件5平面之下的a侧面,如图16,用于第二工件65施工时,第一升降臂64下端的第二导向轮10、第三磁力座61及第三导向轮14上升至第一工件5平面之上且作用于第二工件65的内侧面;从上所述及图14、图15、图16所示可知,第二导向轮10、第三磁力座61及第三导向轮14自身相对应的两个侧面分别适应于第一工件5的侧面及第二工件65的内侧面;

75.图17、图18、图19、图20、图21,其中,图17中的垂直臂7的内部安装的第四开关旋钮66及第一支架68的结构与图20中的第二升降臂85的内部安装的第四开关旋钮66及第一支架68结构相同,第三导向臂84的一端垂直且活动连接第二升降臂85,第二升降臂85的j侧面有两条第二透槽87,且靠边布置,第五螺栓86穿过第二透槽87与第三导向臂84的端部连接,用于定位第二升降臂85,所述第二升降臂85可以垂直上下移动,第二升降臂85的中心是通孔,即第三孔(73)73,第二升降臂85的下端是支架68,支架68两端是分别向里开口的一对第二凹槽71,在一对第二凹槽71内,分别各安第二导向轮10,在一对第二导向轮10之间的第一凹槽67内安第四磁力座70,第四磁力座70的开关轴74下端的长方条82插入磁柱83上部的第三凹槽81内,吻合相配,开关轴74的另端插进盖板77上的第一垂直管76中,并从第一垂直管76的上端穿出,所述第一垂直管76插入垂直臂7内的第三孔73中,并从垂直臂7的上端穿出,由螺母75在垂直臂7的上端面锁紧第一垂直管76,在所述开关轴74的顶端安第四开关旋钮66,并由第三螺栓72固定,所述第四磁力座70与支架(68)相平行的两侧面之间的厚度小于一对第二导向轮10的直径,所述第四磁力座70与第一工件5或第二工件65不接触,有间隙,第四磁力座70在正对着第二导向臂6的轴长方向产生磁力,第四磁力座70在所述方向的正反两面均可产生磁力,其两个侧面的厚度小于所述一对第二导向轮10的直径;

76.以上所述图17、图20,一对第二导向臂6的一端支架68上所安的一对第二导向轮10,在脱离了与第一工件5或第二工件65的活动接触悬空时,另一端支架68上的一对第二导向轮10在第四磁力座70的磁吸力作用下仍然保持与第一工件5的侧面活动平稳接触,使自动焊接小车始终沿着一条直线运行。

77.3、图5,在车体1a、b两侧的两对第一驱动轮3、两对第二驱动轮13上安履带15,履带

15由金属材料制作的履带板链节而成,则履带15的外表面做成花纹状,以增加摩擦糸数,优选铝铅合金材料,铅与钢的摩擦糸数,在金属材料中是较大的,但由于铅的熔点低,不能单独使用,铅铝合金制造的履带15,在钢质工件上行走具有较好的摩擦糸数,以上所述材料及结构符合本发明的耐高温性能,此时的第一驱动轮3、第二驱动轮13或行走轮的外径则可以是与金属履带15吻合相匹配的齿状,以上所述履带15完全满足适应第一工件5板面产生的高温环境下长期使用,同时增大了与第一工件5平面之间的摩擦面积,使自动焊接小车运行更加平稳、匀速;

78.图30、是一种由金属材制造的用于驱动轮及行走轮的轮子侧平面结构俯视示意图,图31是图30的侧面上半部分剖视示意图,所述第一驱动轮3、第二驱动轮13及行走轮27,可用金属材料制造,如铝合金,

①

、选择锛造工艺,

②

、选择机加工工艺,上述两种不同工艺制造的铝合金轮,其外径均挤压花纹,增加摩擦糸数,内径均固定第一轴套119,以隔离热量传递到电动机。

79.4、图11、图12、图13,在车体1的两端腔体中分别各安第二磁力座40,所述一对第二磁力座40的中心旋转轴32分别穿出车体1两端的端板33活动安装,且在穿出端安安第二开关旋钮30,安装磁力座位置的车体1的底部可以没有底板,从其四周固定,悬空安装,其底部与第一工件5之间有间隙,不接触,且与第一工件5之间的间隙距离可以调整,也可以安入车体1两端底部有底板的腔体中,其底板的材料为非铁质材料制成,施工人员完成焊接或切割工作后,要转移至下一工件施工时,转动第二开关旋钮30,关闭第二磁力座40的磁作用力,就可方便的移动自动焊接小车,节省了劳动强度,且不会有铁质材料吸附到车体1的底部再去清理,因而节省了时间,提高了工作效率。

80.5、图24、图25、图26、图27,一对第五磁力座94的一端分别连接一对第三支架93,所述一对第三支架93的另一端分别连接第二垂直管104,一对第二垂直管104内分别安螺杆102,一对螺杆102的上部有凸台101,所述凸台101的上部是短轴99,一对短轴99分别插入一对第二垂直管104上部的且比第二垂直管104内径103及凸台101的外径小的第四孔100中,并穿出第二垂直管104的上端,在所述一对短轴99的上端分别安手轮98,所述一对螺杆102的凸台101的下部是全螺纹,一对螺杆102的下端分别旋入一对螺纹管106中并旋出,所述一对螺杆102的底端分别插入一对螺帽108中心的盲孔107中与之配合,所述一对螺帽108分别与一对第二垂直管104的底端的外螺纹连接,所述一对螺帽108的底部高于或平行于一对第五磁力座94的底部,所述一对螺纹管106分别连接的一对第二支架92的另一端从第二垂直管104的轴向第三透槽105中穿出,其端头弯成90度垂直向下,其端头的底端是定位板91,所述一对第三透槽105的底端是开口,开口是为了把第二支架92插入第三透槽105内,从而使螺纹管106装入第二垂直管104内,第二垂直管104具有一定的高度,螺纹管106在此范围上下移动,因而可以使用一定范围的不同规格的型钢作为导轨,使应用型钢作为导轨的范围增大,所述一对定位板91分别压住并固定角钢96的两端部,角钢96作为焊接小车行走的导轨之用,也可以使用其它型钢代替角钢,如槽钢、方钢、工字钢等,这些型钢的长度范围在3至19米之间,而本发明只使用方便移动的一定范围内的小规格型钢做为导轨,其完全满足使用要求,而本发明并不局限于只用一根型钢作为导轨,现场一根型钢的长度不能满足施工要求时,可用多根型钢由相应数量的导轨定位装置把它们连接以满足施工要求,这样将更加灵活实用,为施工人员提供了更多的选择及便利,以上所述为自动焊接小车行走之用

的一对导轨定位装置;如图27所示,使用图24导轨定位装置时,在施工现场取垂直度符合要求的角钢或其它型钢,与焊接小车及焊缝同轴向相平行的放在所述各导向臂的工作范围内的第一工件5上,导轨定位装置上的定位板91置于角钢两端的上方,然后旋开一对第五磁力座94的第五开关旋钮95,使所述一对第五磁力座94,吸附固定在工作5上,再转动导轨定位装置手轮98使螺杆102旋转并带动螺纹管106下行,使定位板91压住并把角钢固定在第一工件5上,则自动焊接小车施工行走时所依靠的导轨建立完成;

81.图29,以上所述导轨定位装置并不限于一种结构,还可以有相同功能不同结构的定位装置,第五磁力座94的底部粘结一层隔热绝热材料88,以隔绝第一工件5上的高温传递,保护第五磁力座94的磁力不衰减,所述第五磁力座94一端是第四支架110,第四支架110为7形状,其水平伸出的支架端部有垂直的螺孔109,螺杆102的底端是圆盘112,圆盘112装入定位盘113中间的盲孔107中,圆盘112的底部是推力轴承111,推力轴承111安在盲孔107的底部,螺杆102的上端从盖板77中心的第四孔100中穿过,盖板77用若干个第四螺栓78固定在定位盘113上平面,圆盘112的外径大于第四孔100,所述螺杆102的上端从所述螺孔109的底部由下而上旋出,其上端安手轮98,由第二螺母97固定,使用时,定位盘113置于角钢的上方,之后,第五磁力座94吸住第一工件5,旋转手轮98使定位盘113压住角钢,导轨建立即成,其余操作与以上所述相同,由于在圆盘112的底部安了推力轴承111,圆盘112旋转时,定位盘113并不随之转动,所以,使用省力,也避免了因定位盘113转动而使角钢位移,影响其与焊缝的平行度,以上所述导轨定位装置每件不超过0.5公斤,体积小重量轻,方便携带及使用,它可以满足任何宽度的工件施工,拓展了施工范围,可使焊接过程中间不用停顿,确保了施工的连续性,使焊缝焊接没有断接,提高了焊接质量及施工效率。

82.实施例:以图3、图4、图10、图11、图12、图13、图14、图15、图16、图17、图20、图24、图29为例,糸统的详细描述本发明的实施方式,当自动焊接小车对第一工件5施焊时,参照图15,自动焊接小车施工前,各项施焊准备工作完成,之后,旋开一对第一开关旋钮25,或一对第二开关旋钮30,旋开导向杆11上安装的一对第三磁力座61的第三开关旋钮62,使第一磁力座24或第二磁力座40对第一工件5的平面产生磁吸力,使一对第三磁力座61对第一工件5的侧面间距一定的间隙产生磁吸力,不接触,开动焊接小车,使各第一驱动轮3、第二驱动轮13或各行走轮27贴着第一工件5上平面行走施焊或切割,导向杆11两端上安装的一对第二导向轮10及一对第三导向轮14在一对第三磁力座61或一对磁铁块12对第一工件5的侧面强力吸附下,它们紧贴着第一工件5的侧面随车体1行走而旋转移动,由于磁吸附力的作用,各第二导向轮10及各第三导向轮14不会脱离与第一工件5的侧面接触,因而自动焊接小车始终会沿着一条直线运行,自动焊接小车两端安装的第一磁力座24或第二磁力座40对第一工件5产生的磁吸力,使各第一驱动轮3、第二驱动轮13或各行走轮27与第一工件5的上平面摩擦力增大,使焊接小车运行更加平稳,由于第一驱动轮3、第二驱动轮13及行走轮27采用了本发明以上所述的耐高温材料制成,因而,可行走在由施焊产生高温的第一工件5上面,不会被烧坏,可长期正常使用,当自动焊接小车施焊行走到第一工件5的一端时,为连续焊接第一工件5端部上平面的焊缝或切割型材,自动焊接小车就必须连续前行,所述一端的第一驱动轮3及后面的第二驱动轮13或行走轮27就逐步悬空,直至自动焊接小车的车身一半跑出第一工件5的端头,此时,自动焊接小车另一端的一对第一驱动轮3、一对第二驱动轮13或若干对行走轮27,及第二磁力座40,它们还运行在第一工件5上面,并共同组成平行的支撑

面,由此可知,现行焊接小车一端的两个驱动轮是不能构成支撑面的,其结构也不能在焊接小车的两端安磁力座,由以上所述还运行在第一工件5上的那块第一磁力座24或第二磁力座40对第一工件5所产生的磁吸力以抗衡自动焊接小车悬空端向下的重力,从而保证自动焊接小车在一端悬空状态下另一端能撑起整车且平稳正常运行,安在自动焊接小车轴向中心位置上的焊枪或割枪就可以完成对第一工件5端部上平面的焊缝焊接或对型材切割,自动焊接小车的车身五分之三悬空时也不会掉落,且可正常工作,第二磁力座40在车体1轴长方向的长度不超过一对第二驱动轮13的第六轴55的横向轴线或第二磁力座40在轴长方向的长度不超一对行走轮27的第二轴39的横向轴线,如果第二磁力座40在车体1轴长方向的长度超过所述横向轴线,由上实施例可知,焊接小车悬空的一端第二驱动轮13或行走轮27脱离了第一工件5端部之后,其端的第二磁力座40长于它们的横向轴线的部分继续作用于第一工件5端部,由于此时没有第二驱动轮13或行走轮27的支撑,该磁力抵消了一部分焊接小车另一端还在第一工件5上的第二磁力座40所作的磁吸力,是有害磁力,会造成车体1的不稳定,所以第二磁座40的长度受到限制,它必须在各第二驱动轮13或各行走轮27跑出第一工件5端部之前先行脱离第一工件5,所述磁力座40可以是有电磁力座,也可以是不用电源的磁力座,其内部是磁柱,所述磁柱并不局限于其形状,电磁力座可以外接电源,也可以内置电池充电,电磁力座可以调整其电压到达调整其磁力的大小;

83.第一工件5的焊缝全部焊接或型材切割完成后,自动焊接小车从第一工件5的端部退回到面板上,之后,关闭其两端的第一磁力座24或第二磁力座40的开关及导向杆11上的一对第三磁力座61的开关,以消失它们对第一工件5的磁吸力,即可轻松方便的提起自动焊接小车至其它工件上施工,在自动焊接小车的底部粘结一层隔热绝热材料,使第一工件5上产生的高温不直接传递到磁力座上,可以保护所述磁力座的磁力不衰减,也保护了车体1中的电机及减速机构,延长了它们使用期限,当自动焊接小车对第二工件65施焊时,参照图16,调整提升第一升降臂64,使导向杆11两端上安装的一对第二导向轮10、一对第三导向轮14及一对第三磁力座61高于第一工件5平面,各第二导向轮10、第三导向轮14与第二工件65的内侧面活动接触,旋开一对第三磁力座61开关,使其对第二工件65的内侧面产生磁吸力,以使所述第二导向轮10、第三导向轮14与第二工件65紧密活动接触不脱离,使自动焊接小车始终沿着一条直线行驶,其余操作同上;

84.还可使用图17、图20结构的导向臂,当自动焊接小车对第一工件5施焊时,旋开一对第二导向臂6的各第四开关旋钮66,或旋开一对第三导向臂84的各第四开关旋钮66,使一对第四磁力座70对第一工件5的侧面产生磁吸力,不接触,各第二导向轮10与第一工件5的侧面活动紧密接触,当自动焊接小车对第二工件65施焊时,图20,提升一对第二升降臂85,使其下端的一对第四磁力座70及各第二导向轮10上升到第一工件5的平面之上,旋开一对第四开关旋钮66,使一对第四磁力座70对第二工件65的内侧面产生磁吸力,不接触,各第二导向轮10与第二工件65的内侧面活动紧密接触;

85.在第一工件5施焊过程中,焊接小车距第一工件5的侧面的距离大于第二导向臂6或第三导向臂84的长度不能施工时,可使用本发明图24、图29的导轨定位装置,按以前述程序即可快速建立轨导,完全满足焊接小车行走之用;

86.由上所述可知,本发明自动焊接小车的行走装置对现行技术存在的5项缺陷在背景技术中详细例出,在技术方案部分对应着背景技术的问题依顺序详细阐述了解决所述问

题的技术方案,在有益效果中按所述顺序详细叙述了解决上述问题在工程施工中所取得的经济效益,在具体实施方式中按上述顺序并对照附图详细描述了解决上述问题所采取的具体的技术方案,详细描述了这些不同的技术方案各自结构的特定技术特征,因此,由以上所述事实证明它们分别独立解决了现行技术中存在的问题,它们各自对现行自动焊接小车的改进、创新做出了贡献,在具体实施方式中,所述5项改进、创新技术方案又共同结合联糸在一项具体实施例中,由以上实施例可知本发明达到了发明目的,工作效率及施工质量大幅度的提高,节约了人工及时间,提前了工期,成倍地提高了经济效益。

87.本发明的名称还可以有所不同,只要在工程制造、建设领域进行焊接、切割等施工,使用与本发明相同或相近的装置构造、施工工艺及原理,均在本发明保护范围,本发明的技术特征,还可以相互组合,不需要创造性劳动,即可拆分再组合成若干不同于以上所述的多种技术方案,在本发明总体构思的原理范围内还会有多种变形,这些均视作本发明的保护范围,本发明的诸多实施例,只在于说明其原理,保护范围并不局限于具体的实施列,而是其发明原理。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。