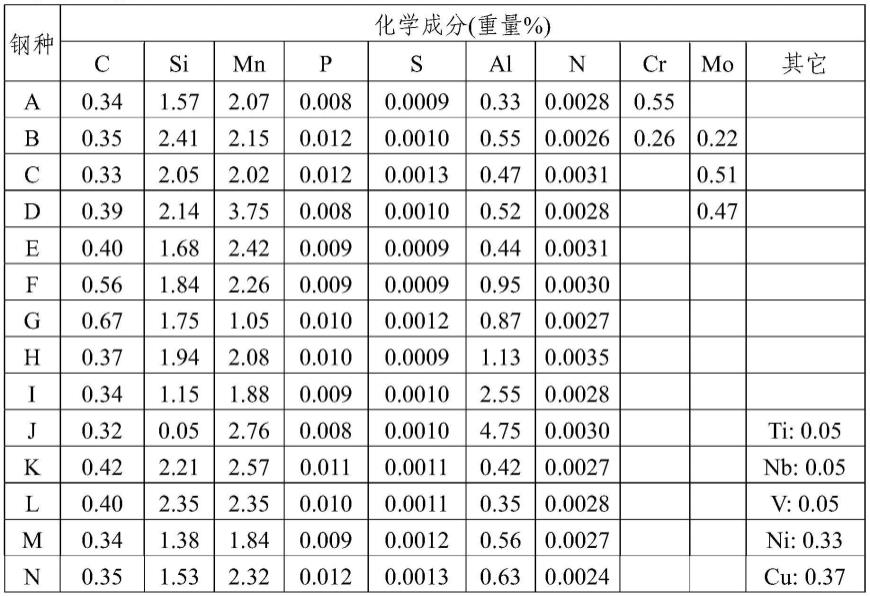

1.本实用新型涉及连铸生产技术领域,尤其是一种方坯冷却装置。

背景技术:

2.小方坯连铸生产过程中常出现铸坯脱方的情况,特别在高拉速生产中尤为明显,要避免脱方现象,保证方坯外形尺寸合格,要求结晶器采用高效铜管、高精度水缝技术还需配合喷淋装置采用射流冲击强化传热技术,利用喷嘴将高压水喷射到坯面上达到最佳冷却效果,减少铸坯菱变(脱方)或出现漏钢事故率。但在实际使用过程中,铸坯初出结晶器铜管下口,坯内存在大量高温钢液,若冷却不佳极易导致内部高温钢液熔融表面所形成的薄坯壳,特别是在拉速快的情况下,初出结晶器的坯壳厚度变薄更易出现脱方或拉漏事故。目前的方坯连铸机单流最高拉速基本在2.7m/min左右,因拉速提高至3m/min时,现有冷却系统喷淋冷却无法满足铸坯质量要求,导致脱方率频出,从而被迫降速拉钢。现有连铸方坯在一区靠近结晶器的喷淋装置,包括设置在结晶器下方分别对应于方坯四个面的四个喷淋管,喷淋管通过固定板与结晶器相连接,各喷淋管上设置有多个垂直朝向方坯表面的喷嘴,喷淋管上由上至下间隔设置有多个喷嘴,每个喷嘴均直接连接于喷淋管上。这种结构喷淋装置存在以下缺陷:各组喷嘴存在高度差,位于高位的喷嘴收到其余喷嘴对其流量及压力的影响较大,且铸坯方向上的不同距离的温度也不相同,因而难以均匀带走铸坯温度,无法有效均匀的冷却铸坯,导致脱方事故频出。

技术实现要素:

3.本实用新型的目的是提供一种连铸方坯二冷水喷淋装置,这种装置可以解决现有连铸方坯二冷水喷淋装置无法有效均匀冷却初出结晶器的铸坯,导致脱方事故频出的问题。

4.为了解决上述问题,本实用新型采用的技术方案是:这种连铸方坯二冷水喷淋装置包括设置在结晶器下方并对应于铸坯四个面的四个喷淋管,所述喷淋管通过固定板与所述结晶器相连接,所述固定板朝上设置有与所述喷淋管连通的接头,所述喷淋管沿长度方向间隔设置有多个带喷嘴的支管,各所述喷淋管均竖直设置于所述结晶器之下,所述喷淋管上部设置有与所述喷淋管连通的水箱,所述支管包括与所述水箱相连接的第一支管、第二支管,以及位于所述喷淋管下部的第三支管和第四支管,各所述支管的末端均安装有分别垂直朝向铸坯表面的所述喷嘴;所述水箱为横置的箱体,所述第一支管的下端连接于所述水箱的上端,所述第一支管的上部弯折并高于所述接头,所述第二支管连接于所述水箱朝向所述铸坯的一端。

5.上述连铸方坯二冷水喷淋装置的技术方案中,更具体的技术方案还可以是:各所述喷淋管上的所述支管包括四组两两设置于相应喷淋管两侧旁的两个所述第一支管、两个所述第二支管、两个所述第三支管和两个所述第四支管,在所述喷淋管的两侧对称设置有两个所述水箱,各所述水箱上均连接有所述第一支管和所述第二支管,各所述第三支管和

所述第四支管分别通过对应的所述导管与所述喷淋管连接;每6组所述支管的两个相应的所述喷嘴沿所述铸坯的中心线对称分布。

6.进一步的,上下左右相邻的四个所述喷嘴在所述铸坯表面的喷洒区域有相交区,所述喷嘴之间喷洒的冷却水无真空区。

7.进一步的,所述相交区为5mm2。

8.进一步的,各所述喷嘴到所述铸坯表面的距离均为80

±

2mm。

9.进一步的,所述喷嘴的最大流量为16.9l/min,压力1.6mpa。

10.进一步的,所述喷淋管为方管,所述水箱为横置的长方形箱体。

11.由于采用了上述技术方案,本实用新型与现有技术相比具有如下有益效果:

12.1、结构简单、可靠性高、通用性强,在竖直设置的喷淋管上部设置水箱,通过水箱连接靠近铸坯初出结晶器一段距离的第一、第二支管,增加位于高位的第一、第二喷嘴储水量,消除其余喷嘴对其的影响,起到增强、稳定第一、二颗喷嘴喷洒冷却水的流量及压力作用,从而初出结晶器的铸坯受到冷却由强到弱的渐变,可均匀带走铸坯温度,有效均匀冷却初出结晶器的铸坯,大幅度降低脱方事故的发生。

13.2、在喷淋管两侧沿铸坯中心线对称分布喷嘴,喷嘴距离、参数等的合理布置,消除了铸坯表面真空区造成的冷却不均匀现象,增加铸坯初出结晶器坯壳厚度,有效避免拉漏事故发生。

14.3、方形喷淋管和水箱便于加工。

附图说明

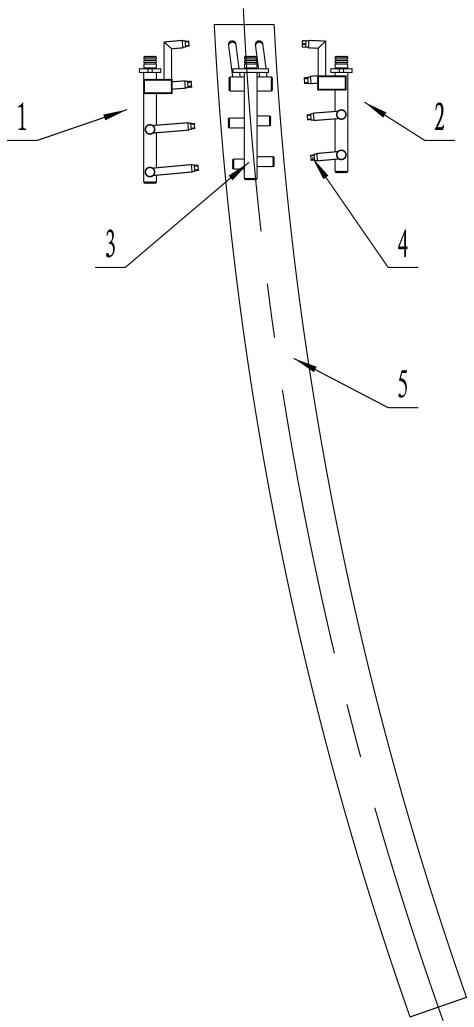

15.图1是本连铸方坯二冷水喷淋装置的结构示意图。

16.图2是图1的仰视图。

17.图3是图1的后视图。

18.图4是图1的左视图。

19.图5是图1的右视图。

20.图6是结晶器外弧喷淋管的结构示意图。

21.图7是图6的左视图。

22.图8是图6a-a方向的剖视图。

23.图9是图6中b-b方向的剖视图。

24.图10是图6中c-c方向的剖视图。

25.图11是图6中d向视图。

26.图12是结晶器内弧喷淋管的结构示意图。

27.图13是图12的左视图。

28.图14是结晶器侧弧喷淋管的结构示意图。

29.图15是图14的左视图。

具体实施方式

30.方坯连铸生产的二冷水喷淋系统包括多个区的喷淋装置,本实用新型主要是对初出结晶器、温度较高的铸坯进行冷却的喷淋装置进行改进,下面结合附图实施例对本实用

新型作进一步详述:

31.图1至图5所示的连铸方坯二冷水喷淋装置包括设置在结晶器下方并对应于铸坯5四个面的四个喷淋管,这四个喷淋管分别为结晶器外弧喷淋管1、结晶器内弧喷淋管2和两个镜像设置的结晶器侧弧喷淋管3,四个喷淋管的组成结构基本相同,只是与喷淋管连接的各支管位置和角度的布置需要保证喷嘴4与对应的铸坯5表面相垂直。

32.以结晶器外弧喷淋管为例,如图6至图11所示,喷淋管1-4竖直设置于结晶器之下,喷淋管1-4下端封闭,上端通过固定板1-2与结晶器相连接,固定板1-2朝上设置有与喷淋管1-4连通的接头1-1,喷淋管1-4沿长度方向间隔设置有四组支管,四组支管包括沿喷淋长度方向由上至下两两设置于喷淋管1-4两侧的两个第一支管1-5、两个第二支管1-6、两个第三支管1-7和两个第四支管1-8;各支管末端均安装有分别垂直朝向铸坯1表面的喷嘴4,参见图1。喷淋管1-4为方管,在喷淋管1-4上部的两侧靠近固定板1-2的位置对称设置有两个与喷淋管1-4连通的水箱1-3,水箱1-3为横置的长方形箱体,各水箱1-3上均连接有第一支管1-5和第二支管1-6,第一支管1-5的下端连接于水箱1-3的上端,第一支管1-5的上部弯折并高于接头1-1,其末端喷嘴靠近结晶器下口,第二支管1-6连接于水箱1-3朝向铸坯的一端。为了获得有效均匀的喷淋,每组支管的两个相应的喷嘴沿铸坯的中心线对称分布,由于铸坯中心线对应于各铸坯表面的弯曲弧度不同,特别是位于喷淋管1-4下部的支管对应的铸坯曲率更大,为了满足对铸坯中心线的对称分布要求,下部的各第三支管1-7和第四支管1-8分别通过相应的导管1-9与喷淋管1-4相连接,导管1-9采用相同管径,但各导管1-9的长度和在喷淋管1-4上的高度位置根据不同的支管位置和角度要求进行设计。铸坯中心线在结晶器外弧喷淋管1相对的竖直面上的投影为直线,故结晶器外弧喷淋管1两侧的水箱1-3、导管1-9、支管和喷嘴均为对称结构,为使各喷嘴垂直于铸坯外弧表面,各支管向上倾斜相应的角度。本装置各喷嘴到铸坯表面的距离均为80

±

2mm,喷嘴的最大流量为16.9l/min,压力1.6mpa,上下左右相邻的四个喷嘴在铸坯表面的喷洒区域有相交区,相交区为5mm2,喷嘴之间喷洒的冷却水无真空区,保证冷却水至上而下流量压力的稳定,以解决在高拉速情况下的脱方问题。

33.如图1图12和图13所示的结晶器内弧喷淋管2,最上方的支管朝上倾斜相应的角度,剩下各支管向下倾斜相应的角度,使喷嘴4垂直于铸坯5内弧表面,其余特征与结晶器外弧喷淋管1相同。

34.如图1、图14和图15所示的结晶器侧弧喷淋管3,最上方的支管朝上倾斜相应的角度,剩下各支管垂直于铸坯5,使喷嘴4垂直于铸坯5侧表面,铸坯中心线在结晶器侧弧喷淋管3相对的竖直面上的投影为曲线,为获得均匀喷淋效果,结晶器侧弧喷淋管3两侧的水箱、导管、支管和喷嘴沿铸坯的中心线的曲线对称分布,铸坯5两侧的结晶器侧弧喷淋管3的尺寸镜像设置,其余特征与结晶器外弧喷淋管1相同。

35.连铸方坯在二冷水喷淋阶段,从冷却强弱来考虑,离结晶器下口越近,内部钢液温度越高,所以位于喷淋管上部的第一第二颗喷嘴所需的水量大于第三及第四颗喷嘴,为减少其余喷嘴对其影响,本连铸方坯二冷水喷淋装置的处于高位的两颗喷嘴采用背包式的水箱结构设计,增加其储水量,不仅起到增加水量还能稳定喷嘴喷洒冷却水流量及压力作用。本实用新型应用于炼钢厂连铸车间的多个方坯结晶器的生产实践表明,单流拉速从原2.7m/min最大可提升至4m/min,提高连铸机拉坯速度48.1%,同时避免铸坯菱变和角裂,降

低漏钢率,提高铸机作业率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。