1.本实用新型涉及氧化铜粉体制备技术领域,尤其涉及一种氧化铜粉体材料的生产设备。

背景技术:

2.氧化铜是一种重要的化工原料,广泛应用在用于制人造丝、陶瓷、釉及搪瓷、电池、石油脱硫剂、杀虫剂,也供制氢、催化剂、绿色玻璃等领域,研究者近期发现在储能方面,作为锂电池的正极材料具有很好的应用前景。目前氧化铜主要有两种制作方法,粉末锻烧法和化学合成法,粉末锻烧法需要反复进行煅烧和粉碎,原因是由于氧化过程都是发生在表面,芯部的氧化需要有足够长的时间和较高的温度,过程繁锁,氧化铜的纯度还受到一定的限制,在煅烧和粉碎过程中热能被大量的浪费掉,生产成本也会大幅度增加。化学合成法,一般先要制成海锦铜,后加热分解获得纯度较高的氧化铜,但制备过程中会涉及大量酸碱的反应过程,对环境构成一定的影响。

3.为避免上述问题,授权公告号为cn 102275974 b的中国专利,公开了一种超微米氧化铜粉体材料的制备方法,其是通过高能球磨法结合充氧法制备氧化铜粉末,在球磨过程中,球磨罐升高的温度可以实现铜与氧的化学合成;当在氧气充分的情况下,能够形成氧化铜。可缩短制备工艺流程,降低加工成本,能避免常规方法中酸性(碱性)物质对环境的污染。但采用现有球磨机制作氧化铜粉体材料却存在以下问题:1、在氧化铜移出球磨机筒体的过程中,质量较小的研磨体将会随之一起移出球磨机筒体,致使筒体内研磨体数量明显降低,影响球磨效率;2、在新鲜氧气的充入过程中,球磨机筒体内的高温气体将通过常规除尘布袋排出,造成热量的流失。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足之处,提供一种能源浪费率更低、球磨效率更好的氧化铜粉体材料的生产设备。

5.本实用新型提供的这种氧化铜粉体材料的生产设备,包括球磨机筒体、驱动球磨机筒体转动的动力机构和设置在球磨机筒体外围的加热装置,在球磨机筒体出料口处密封连接有锥形罩,在锥形罩上密封套接有沉积仓,锥形罩前端伸入沉积仓内,在沉积仓内的锥形罩上设有用于阻止球磨机筒体内研磨体跑出的分离孔,沉积仓顶部通过气体循环泵及气管与球磨机筒体进气口相连通。

6.在球磨机筒体中段内环形阵列有若干倾斜布置的第一导料板。

7.在球磨机筒体出料口处的内壁上设有交叉且错开布置的两第二导料板。

8.所述动力机构包括调频电机和减速机,调频电机输出轴与减速机输入轴、减速机输出轴与球磨机筒体的空心进料轴均通过皮带传动机构连接。

9.为方便实现成品料的灌装,在沉积仓底部设有阀门。

10.所述加热装置包括套设在球磨机筒体外的保温罩和置于保温罩与球磨机筒体间

的电加热丝。

11.所述加热装置还包括设在保温罩上的热电偶。

12.本实用新型通过在球磨机筒体出料口处设置锥形罩和沉积仓,利用锥形罩上的分离孔将球磨机筒体内的研磨体从氧化铜粉体内筛分出来,研磨体将被继续留在球磨机筒体内,制备好的氧化铜粉体会落到沉积仓进行沉淀收积,多余的高温气体则通过沉积仓顶部的管道返回到球磨机筒体内,继续参与氧化。本实用新型不仅可以实现氧化铜生产的短流程和高效率,而且结构简单、节能、无酸碱的使用,不会造成环境的污染,在球磨机筒体出料口处就可以实现磨粉分离,保证球磨机筒体内研磨体的数量不会明显的降低,同时多余的高温气体可以返回球磨机筒体中继续参与氧化,避免了热量的损失,大大降低氧化铜制备过程中能量的浪费。

附图说明

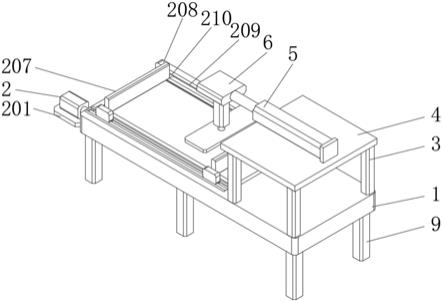

13.图1为本实用新型的结构示意图。

14.图2为图1中a

‑

a处剖视放大结构示意图。

15.图中示出的标记及所对应的构件名称为:

16.1、球磨机筒体;11、空心进料轴;12、空心出料轴;13、研磨体;

17.2、动力机构;21、调频电机;22、减速机;23、皮带传动机构;

18.3、加热装置;31、保温罩;32、电加热丝;33、热电偶;

19.4、锥形罩;41、分离孔;

20.5、沉积仓;51、阀门;

21.6、气体循环泵;

22.7、气管;

23.8、第一导料板;

24.9、第二导料板。

具体实施方式

25.从图1和图2可以看出,本实用新型这种氧化铜粉体材料的生产设备,包括球磨机筒体1、动力机构2、加热装置3、锥形罩4、沉积仓5、气体循环泵6和气管7,球磨机筒体1通过轴承座可转动的水平安装于主体结构上,在球磨机筒体1左端设有空心进料轴11、右端设有空心出料轴12,空心进料轴11与空心出料轴12分别与对应的轴承座转动连接,球磨机筒体1的进气口设在空心进料轴11的轴心位置处,球磨机筒体1的出料口和进料口均设在空心出料轴12的轴心位置处,在球磨机筒体1内放置有用于磨矿的研磨体13;动力机构2包括安装在主体结构上的调频电机21和减速机22,调频电机21的输出轴与减速机22的输入轴、减速机22的输出轴与球磨机筒体1的空心进料轴11均通过皮带传动机构23传动连接,调频电机21通过减速机22和皮带传动机构23带动球磨机筒体1转动;加热装置3包括套设在球磨机筒体1外围的保温罩31和置于保温罩31与球磨机筒体1间的电加热丝32;锥形罩4尖头朝外的密封连接在空心出料轴12上,在锥形罩4前端上设有用于阻止球磨机筒体1内研磨体13跑出的分离孔41;沉积仓5密封套接在锥形罩4上且锥形罩4前端伸入沉积仓5内侧布置;气体循环泵6的抽气口通过气管7与沉积仓5顶部连通布置,气体循环泵6的排气口通过另一气管7

与球磨机筒体1的进气口连通布置。

26.从图1可以看出,在球磨机筒体1的中段内环形阵列有若干倾斜布置的第一导料板8。

27.从图1和图2可以看出,在球磨机筒体1出料口处的内壁上设有交叉且错开布置的两第二导料板9。

28.从图1和图2可以看出,在沉积仓5底部设有阀门51。

29.从图1可以看出,加热装置3还包括设在保温罩31上的热电偶33。

30.使用本实用新型制备氧化铜粉末的工艺过程为:

31.将铜块、铜丝或铜粉通过球磨机筒体1上空心进料轴11处的开口放入到球磨机筒体1中,按球料比2:1到20:1的比将研磨体13也放入,升温到265

‑

750℃开始球磨,铜与氧气接触就会发生表面氧化,在铜的表面形成较脆的氧化铜膜,这个氧化铜膜在研磨体13的作用下,很容易脱落露出新鲜的铜表面,又与氧接触发生表面氧化,周而复始直到铜完全氧化。在球磨机筒体1返转的作用下,第一导料板8和第二导料板9,把料输送到球磨机筒体1的出料口处,锥形罩4实现球料分离,研磨体13返回到球磨机筒体1中,氧化铜粉落到沉积仓5进行沉淀收集,打开沉积仓5下面的阀门51可以实现氧化铜成品的灌装。多余的氧化气体在气体循环泵6的作用下,又回到球磨机筒体1内继续参与铜的氧化过程。

32.上述制备过程是在一个密闭的环境中进行的,没有气体的排放和粉尘的暴露,也没有酸碱的使用,不会造成环境的污染,降低了加工制备过程中能量损失。

33.在本实用新型中,球磨机筒体1内氧化气体流量为每分钟0.5

‑

15立方。

34.使用本实用新型制备工艺实施例1:

35.将200kg铜丝通过球磨机筒体1上空心进料轴11处的开口放入到球磨机筒体1中,按球料比5:1的比将研磨体13也放入球磨机筒体1中,打开加热装置3,使球磨机筒体1内温度升到450℃,启动动力机构2,开始球磨;

36.从球磨机筒体1左侧空心进料轴11上的进气口充入氧气,每分钟1.5立方,铜与氧气接触发生表面氧化,在铜的表面形成较脆的氧化铜膜,这个氧化铜膜在研磨体13的作用下,很容易脱落露出新鲜的铜表面,又与氧接触发生表面氧化,周而复始直到铜完全氧化;

37.在球磨机筒体1返转的作用下,第一导料板8和第二导料板9,把料输送到球磨机筒体1右侧空心出料轴12上出料口处,锥形罩4实现球料分离,研磨体13返回到球磨机筒体1中,氧化铜粉落到沉积仓5进行沉淀收集;

38.打开沉积仓5下面的阀门51进行氧化铜成品的灌装,生产过程完成。

39.使用本实用新型制备工艺实施例2:

40.将500kg铜丝通过球磨机筒体1上空心进料轴11处的开口放入到球磨机筒体1中,按球料比3:1的比将研磨体13也放入球磨机筒体1中,打开加热装置3,使球磨机筒体1内温度升到650℃,启动动力机构2,开始球磨;

41.从球磨机筒体1左侧空心进料轴11上的进气口充入氧气,每分钟3.5立方,铜与氧气接触发生表面氧化,在铜的表面形成较脆的氧化铜膜,这个氧化铜膜在研磨体13的作用下,很容易脱落露出新鲜的铜表面,又与氧接触发生表面氧化,周而复始直到铜完全氧化;

42.在球磨机筒体1返转的作用下,第一导料板8和第二导料板9,把料输送到球磨机筒体1右侧空心出料轴12上出料口处,锥形罩4实现球料分离,研磨体13返回到球磨机筒体1

中,氧化铜粉落到沉积仓5进行沉淀收集;

43.打开沉积仓5下面的阀门51进行氧化铜成品的灌装,生产过程完成。

44.在本实用新型的球磨机筒体1内,氧化与粉碎交替迭代完成;整个过程中没有涉及酸碱的使用,不会造成环境的污染,节能环保。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。