1.本发明涉及汽车转向桥上的一种汽车前悬架的高强度轻量化转向节。

背景技术:

2.转向节是汽车转向桥上的主要零件之一,主要用于汽车稳定行驶并传递行驶方向。其一个作用是将方向盘转动的角度值有效地传递到汽车前轮,保证汽车安全、准备的行驶;另一个作用是承受汽车前部载荷,支撑并带动前轮绕主销转动。

3.汽车在行驶状态下,安装在汽车前悬架上的转向节会承受多变的冲击载荷,所以需要具有很高的强度。为保证高强度的性能需求,转向节通常设计的较为厚重,但随着汽车轻量化要求的提高,零部件的减重轻量化设计也更为迫切。

4.现有技术中的轻量化设计常用减薄安装在汽车前悬架上的转向节厚度,减小加强筋厚度等方法,但进行轻量化的同时经常会引起强度的降低,成为了阻碍转向节轻量化发展的一个难题。因此,需要一种适用于汽车前悬架上使用的轻量化的同时又具有高强度的转向节。

技术实现要素:

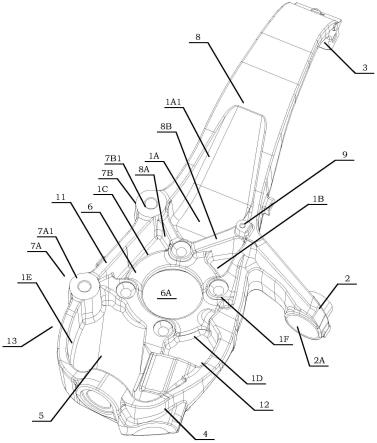

5.本实用新型的目的是设计一种在保证轻量化的同时又具有高强度的适用于汽车前悬架的转向节。在优化的一体成型转向节结构上,在过渡段(8)的开始处设置第一减重槽(1a)的结构,并使过渡段(8)的纵截面向转向拉杆安装部(3)方向逐渐减小;更进一步地通过cae分析来科学设计转向节的减重部位。

6.本实用新型设计了一种适用于汽车前悬架的高强度轻量化转向节,其特征在于:转向节的前部是转向拉杆安装部(3);转向节的后部是下控制臂前安装部(5)和下控制臂后安装部(4);转向节的左部是卡钳a 安装部(7a)、卡钳b安装部(7b);转向节的右部是上摆臂安装部(2);

7.转向节的中部是轴承安装部(6);

8.转向节的底部设有第一底座(14)、第二底座(15)、第三底座(16)、第四底座(17);通过底座实现在加工过程中的定位;

9.转向拉杆安装部(3)与卡钳b安装部(7b)、定位凸台(9)之间是过渡段(8);

10.所述过渡段(8)为沿x轴方向一侧外延逐渐减小的变纵向截面的结构设计;过渡段(8)的头部处设有第一减重槽(1a)、ha加强筋(8a)、 hb加强筋(8b);过渡段(8)的尾部处与转向拉杆安装部(3)接合; ha加强筋(8a)位于定位凸台(9)与轴承安装部(6)的fa固定孔 (6b)之间;hb加强筋(8b)位于轴承安装部(6)的fa固定孔(6b) 与卡钳b安装部(7b)之间;第一减重槽(1a)自靠近转向拉杆安装部 (3)的一端深度逐渐减小;

11.卡钳b安装部(7b)与卡钳a安装部(7a)之间是第一加强筋(11);

12.卡钳a安装部(7a)与下控制臂前安装部(5)之间是第三加强筋 (13);

13.下控制臂后安装部(4)与上摆臂安装部(2)之间是第二加强筋(12);第二加强连接

部(12)上设有沉头腔(12b),所述沉头腔(12b)中设有传感器安装孔(12a);传感器安装孔(12a)内用于放置传感器;

14.转向节本体上设有第一减重槽(1a)、第二减重槽(1b)、第三减重槽(1c)、第四减重槽(1d)、第五减重槽(1e)和第六减重槽(1f);各个减重槽上设置圆弧段过渡至减重槽底面板。

15.与现有技术相比,本实用新型设计的适用于汽车前悬架的高强度轻量化转向节的优点在于:对于本实用新型设计的转向节来讲,过渡段(8) 是整个转向节上占据了大部分长度的部分,所述过渡段(8)采用纵截面的面积向转向拉杆安装部(3)逐渐减小,且在所述过渡段(8)的开始处设置第一减重槽(1a)的结构,可以有效地达到转向节减重;另外,该种过渡段(8)结构在铸造时更容易实现由远及近的顺序凝固,具有更好的铸造性能,从而提高转向节载荷强度。因此,该种过渡段(8)还可以通过减薄其厚度来进一步减重,而依旧具有较高的强度;从而能够获得轻量化的同时又具有高强度的高强度轻量化转向节。

附图说明

16.图1是本实用新型设计的适用于汽车前悬架的高强度轻量化转向节的结构图。

17.图1a是图1的正视图。

18.图1b是图1的后视图。

19.图1c是图1的左视图。

20.图1d是图1的右视图。

21.图1e是图1的俯视图。

22.图1f是图1的仰视图。

23.图2是本实用新型设计的适用于汽车前悬架的高强度轻量化转向节的第一个视角结构图。

24.图2a是图2的另一视角结构图。

25.图3是本实用新型设计的适用于汽车前悬架的高强度轻量化转向节的第二个视角结构图。

26.图4是本实用新型设计的适用于汽车前悬架的高强度轻量化转向节的第三个视角结构图。

27.图4a是图4的另一视角结构图。

28.图4b是图4的再一视角结构图。

29.图5是本实用新型设计的适用于汽车前悬架的高强度轻量化转向节以承重中心点建立的坐标系结构图。

[0030][0031]

具体实施方式

[0032]

下面将结合附图对本实用新型做进一步的详细说明。

[0033]

参见图1、图2、图3所示,本实用新型设计的是一种适合汽车前悬架用的高强度轻量化转向节,该转向节为一体成型结构件。

[0034]

参见图1、图1a、图1b、图1c、图1d、图1e、图1f所示,本实用新型设计的适用于汽车前悬架的高强度轻量化转向节的前部是转向拉杆安装部3;转向节的后部是下控制臂前安装部5和下控制臂后安装部4;转向节的左部是卡钳a安装部7a、卡钳b安装部7b;转向节的右部是上摆臂安装部2。

[0035]

高强度轻量化转向节的中部是轴承安装部6。

[0036]

高强度轻量化转向节的底部设有第一底座14、第二底座15、第三底座16、第四底座17,如图1、图1f所示。第一底座14上设有第一底座螺纹盲孔14a。第二底座15上设有第二底座螺纹盲孔15a。第三底座16上设有第三底座螺纹盲孔16a。第四底座17上设有第四底座螺纹盲孔17a。加工本实用新型的转向节时通过底座实现在加工过程中的定位。

[0037]

转向拉杆安装部3与卡钳b安装部7b、定位凸台9之间是过渡段 8。

[0038]

卡钳b安装部7b与卡钳a安装部7a之间是第一加强筋11。

[0039]

卡钳a安装部7a与下控制臂前安装部5之间是第三加强筋13。

[0040]

下控制臂后安装部4与上摆臂安装部2之间是第二加强筋12。参见图1d所示,第二加强连接部12上设有沉头腔12b,所述沉头腔12b 中设有传感器安装孔12a。传感器安装孔12a内用于放置传感器。

[0041]

转向节本体上设有第一减重槽1a、第二减重槽1b、第三减重槽1c、第四减重槽1d、第五减重槽1e和第六减重槽1f,如图1、图1e所示。各个减重槽上设置圆弧段过渡至减重槽底面板。即第一减重槽1a在深度方向上通过设置第一圆弧段1a1过渡至第一减重槽底面板1a2。

[0042]

上摆臂安装部2

[0043]

参见图1、图2、图2a所示,上摆臂安装部2的端部设有上摆臂安装孔2b,所述上摆臂安装孔2b至上摆臂安装面板2c是斜锥体2a。上摆臂安装孔2b上安装球铰总成,然后上摆臂的一端通过球铰总成与上摆臂安装部2相连接,实现上摆臂安装在上摆臂安装部2上。

[0044]

转向拉杆安装部3

[0045]

参见图1、图2、图3所示,转向拉杆安装部3的尾部设有间隔槽 3a,所述间隔槽3a将转向拉杆安装部3的尾部分为ca支臂3c和cb 支臂3d,ca支臂3c上设有ca锁紧孔3c1,cb支臂3d上设有cb 锁紧孔3d1。转向拉杆安装部3上设有开口通孔3b。转向拉杆的一端穿过开口通孔3b后,通过一螺钉顺次穿过ca锁紧孔3c1、cb锁紧孔3d1 后套接上螺母,实现转向拉杆安装在转向拉杆安装部3上。

[0046]

下控制臂后安装部4

[0047]

参见图1、图4、图4a所示,下控制臂后安装部4上设有下控制臂后安装孔4a,下控制臂后安装孔4a的一端是da沉头腔4b,下控制臂后安装孔4a的另一端是db沉头腔4c。下控制臂的后端安装在下控制臂后安装部4上。

[0048]

下控制臂前安装部5

[0049]

参见图1、图4、图4a所示,下控制臂前安装部5上设有下控制臂前安装孔5a,下控制臂前安装孔5a的一端是ea沉头腔5b,下控制臂前安装孔5a的另一端是eb沉头腔5c。下控制臂的前端安装在下控制臂前安装部5上。

[0050]

轴承安装部6

[0051]

参见图1、图1e所示,轴承安装部6的中心是轴承配合孔6a。汽车前悬架的传动轴安装在轴承配合孔6a中。轴承安装部6的四周设有用于固定汽车前悬架的传动轴的轴承安装固定孔,即fa固定孔6b、fb 固定孔6c、fc固定孔6d、fd固定孔6e。

[0052]

在本实用新型中,轴承安装部6通过环绕该轴承配合孔6a设置的四个轴承安装固定孔(6b、6c、6d、6e),四个固定孔应力比较大,为了加强轴承安装部6周边的强度,增加耐磨性,固定孔(6b、6c、6d、 6e)相应抬高,轴承安装部6设计为圆环形加强筋。

[0053]

本实用新型的转向节本体上设有四个用于安装传动轴的轴承安装固定孔(6b、6c、6d、6e),属于较佳的实施方式,轴承安装固定孔的数量不限于此,轴承安装固定孔的数量可根据实际需要来设置,只要能实现将汽车车轮轴承牢固地固定在转向节上即可。

[0054]

卡钳a安装部7a

[0055]

参见图1、图1f所示,卡钳a安装部7a的中心设有卡钳a安装孔7a1。卡钳的一端安装在卡钳a安装部7a的卡钳a安装孔7a1中。

[0056]

卡钳b安装部7b

[0057]

参见图1、图1f所示,卡钳b安装部7b的中心设有卡钳b安装孔7b1。卡钳的另一端安装在卡钳b安装部7b的卡钳b安装孔7b1中。

[0058]

转向节本体上设有两个卡钳安装孔7a1、7b1,卡钳安装孔的数量也不限于此,卡钳安装孔的数量可根据实际需要来设置。

[0059]

过渡段8

[0060]

参见图1、图1e、图2、图3、图4、图4a、图4b、图5所示,过渡段8为变纵向截面的结构设计。过渡段8设置在转向拉杆安装部3 与轴承安装部6之间,且过渡段8的头部处设有第一减重槽1a、ha加强筋8a、hb加强筋8b。过渡段8的尾部处与转向拉杆安装部3接合。

[0061]

ha加强筋8a位于定位凸台9与轴承安装部6的fa固定孔6b之间。

[0062]

hb加强筋8b位于轴承安装部6的fa固定孔6b与卡钳b安装部 7b之间。

[0063]

为了进一步减重的同时不影响过渡段8的强度,第一减重槽1a自靠近转向拉杆安装部3的一端深度逐渐减小。

[0064]

参见图5所示,以承重中心点建立的坐标系o-xyz。在本实用新型中,过渡段8结构设计是整个转向节上占据了大部分长度的部分,所述过渡段8采用纵截面(沿x轴方向一侧外延设计)的面积向转向拉杆安装部3逐渐减小,且在所述过渡段(8)的头部处设置第一减重槽1a 的结构,可以有效地达到转向节减重;另外,该种过渡段8结构在铸造时更容易实现由远及近的顺序凝固,具有更好的铸造性能,从而提高转向节载荷强度。因此,该种过渡段8还可以通过减薄其厚度来进一步减重,而依旧具有较高的强度;从而能够获得轻量化的同时又具有高强度的高强度轻量化转向节。

[0065]

定位凸台9

[0066]

参见图1、图1e、图4a所示,定位凸台9是加工本实用新型一种适用于汽车前悬架的高强度轻量化转向节时机加工定位用的。

[0067]

转向节的承压性能

[0068]

本实用新型设计的转向节采用铝合金材料加工,相对于现有技术的该种铸钢转向节平均减薄转向节厚度6mm以上的情况下,减重达到42%以上。

[0069]

所述铝合金材料为a356型号铝合金。

[0070]

为了在保证各个性能工况能满足设计要求的情况下,通过cae软件 (computer aided engineering,近似数值分析方法)对本实用新型设计的适用于汽车前悬架的高强度轻量化转向节各个工况进行仿真分析,一般包括普通强度工况、极限强度工况、刚度工况以及疲劳工况,然后通过依次查看各个性能工况的分析结果,然后寻找出本实用新型设计的转向节综合应力比较小的部位,然后在这些应力较小的部位设置实现减重的减重槽(即第一减重槽1a、第二减重槽1b、第三减重槽1c、第四减重槽1d、第五减重槽1e、第六减重槽1f),并且在的各个减重槽上设置圆弧段过渡至减重槽底面板。

[0071]

另一方面通过结合各个性能工况的仿真分析结果,在综合应力比较大的部位来合理设置加强筋来提高结构强度,从而能够获得轻量化的同时又具有高强度的高强度轻量化转向节。最终设计的减重槽和布置的加强筋要考虑到实际铸造性能和生产机加工等方面问

题。

[0072]

本实用新型设计的转向节是采用铝合金材料制备,该种转向节除了采用纵截面逐渐缩小的过渡段8、以及多个减重槽来进行减重,还对转向节整体的厚度进行了减薄,平均减薄转向节厚度6mm以上的情况下,减重50%以上。

[0073]

本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。