1.本发明涉及铝材的生产加工技术领域,特别是涉及一种连续挤压拉伸的铝线生产方法。

背景技术:

2.随着新能源电池技术的快速发展,新能源电池极柱用材料的市场需求量越来越大。极柱是新能源电池中的接线端子,是连通电池内外的部件,极柱的一端与电池内部的电芯连接,另一端与电池外部的电路连接,使电池能够实现充放电的功能。铝线作为一种可以降低重量和成本的新能源电池极柱用材料,其质量的好坏严重影响着新能源电池的使用寿命和安全性能。

3.目前市场上铝线的生产主要采用两种加工方式:一种是“压铸-机加工”的方法,但是该方法加工周期较长,生产成本比较高;另一种是“挤压杆-冷镦-机加工”的方法,但是该方法生产的铝线尺寸精度低、硬度不佳,冷镦时不顺畅,机加工毛刺严重,影响极柱的质量稳定性。

技术实现要素:

4.针对现有技术中存在的不足,本发明的目的在于提供一种连续挤压拉伸的铝线生产方法,将连续挤压与冷作硬化相结合,可实现铝线在线连续挤压和在线连续冷作硬化同步生产,工艺流程短,生产效率高,生产成本低。本发明能够有效解决现有铝线生产工艺中存在的加工周期长、工艺流程多、生产成本高以及铝线直径尺寸精度较差、加工性能差的技术问题。

5.为了实现上述技术目的,本发明的一技术方案中,提供了一种连续挤压拉伸的铝线生产方法,依次包括如下过程:原材料选取、校直、表面处理、挤压成型、降温除水、拉伸定径以及收卷包装,从而获得高精度铝线;

6.挤压成型过程:选用特定结构的挤压模具,将原材料通过挤压机连续挤压成设定尺寸线材,然后经降温、干燥处理;

7.拉伸定径过程:选用拉拔机及拉拔模具对铝线进行拉伸定径,实现在线连续挤压和在线连续冷作硬化。

8.采用上述技术方案,通过在线串联化设置连续挤压机和拉拔装置,将在线连续挤压与在线冷作硬化相结合,实现铝线挤压和拉拔的连续化生产,在挤压工艺完成后,即可在线进行连续拉拔工艺,中间无须停机和二次转运再进行拉伸定径。本发明可明显缩短工艺流程,提高生产效率,降低生产成本,而且减少中间废料少产生,材料成品率高,生产的铝线尺寸精准度高。

9.在一些可能的实施方式中,所述连续挤压机的转速控制在10~40r/min,挤压温度为300~500℃。

10.在一些可能的实施方式中,在所述拉伸定径过程中,拉拔电机采用变频调速电机

和电位器来控制拉拔轮盘的转速,使其与连续挤压中铝线的挤出速度同步变化,以保证拉拔装置与连续挤压机的在线联动。

11.在一些可能的实施方式中,所述拉拔电机中装配有减速机,减速比为(200~300):1,拉拔电机的功率为15~22kw,扭矩为50~100n

·

m,用于为拉拔轮盘提供足够强的拉力,满足铝线拉伸定径中变形量的需要。

12.在一些可能的实施方式中,所述拉拔装置中模具套的左、右两侧分别设有连接拉拔模具的第一丝杆,用以在水平方向上调节移动拉拔模具的位置,将拉拔模具的模孔与拉拔模具前后进出的铝线进行同心设置,以确保铝线产品的尺寸精度。

13.在一些可能的实施方式中,所述拉拔轮盘的直径为1~2m,以降低铝线产品缠绕在拉拔轮盘表面时的变形,提高铝线的外形精度,拉拔轮盘的表面粗糙度为0.05~0.1um,以保证其表面光滑、耐磨,避免铝线产品在轮盘上出现擦划伤。所述拉拔轮盘的表面采用低温喷涂和表面研磨的加工方法进行处理。

14.在一些可能的实施方式中,还包括涂油和沥油过程:铝线经拉拔模具拉拔后且绕拉拔轮盘缠卷之前,在其表面涂抹挥发油,使其缠绕在拉拔轮盘时相互之间滑动顺畅,避免铝线表面出现擦划伤,铝线出拉拔轮盘后,在进入收卷机之前,去除铝线表面的挥发油。

15.在一些可能的实施方式中,在收卷阶段,收卷机由电机驱动,将拉伸定径后的铝线进行自动缠绕收卷,收卷机的转速通过张力控制器进行调控,与拉拔轮盘上铝线的输出速度保持一致。

16.在一些可能的实施方式中,所生产的高精度铝线的外径公差≤0.05mm,产品硬化状态为h11~h18。

17.本发明提供的连续挤压拉伸的铝线生产方法具有以下有益效果:

18.本发明将在线连续挤压和在线连续冷作硬化相结合,提供了一种铝线生产过程中挤压和拉拔同步生产的方法,在挤压工艺完成后可在线连续进行拉拔工艺,不需要中间停机和转运,工艺流程短且连续,不仅能够显著提高生产效率,减少中间材料浪费,降低加工成本,而且改进了铝线的加工性能,提高了材料成品率和铝线的尺寸精度,所生产的铝线尺寸精度高,表面光滑,内部晶相组织均匀、致密,铝线的抗拉强度和硬度优异,可满足新能源电池极柱用材料的加工需求。

附图说明

19.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

20.图1是本发明中连挤连拉的铝线生产工艺流程图;

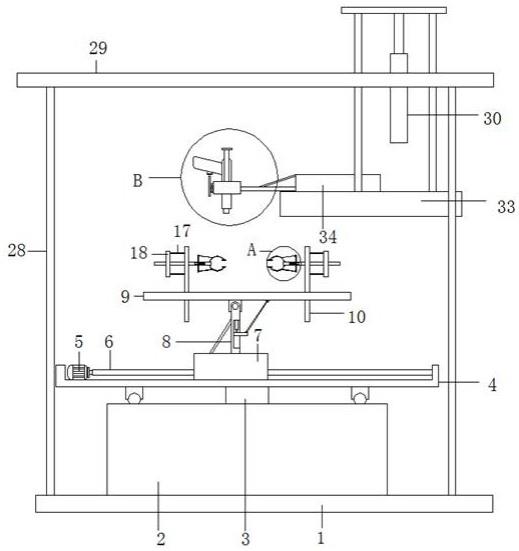

21.图2是本发明中拉拔模具的位置调节示意图。

22.图中标号说明:1、机架;2、模具套;3、盖板;4、第一丝杆;5、第二丝杆;6、第三丝杆;7、底座;8、拉拔模具。

具体实施方式

23.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭示的内容轻易地了解本发明的其他优点及功效。虽然本发明的描述将结合较佳实施例

一起介绍,但这并不代表此发明的特征仅限于该实施方式。

24.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

25.目前市场上铝线的生产方法所生产的铝线尺寸精度低、硬度不佳,冷镦时不顺畅,机加工毛刺严重,影响新能源电池极柱的产品质量,并且加工周期较长,生产成本比较高,并且需要中间转运,会造成材料浪费和成本增加,铝线在转运过程中也容易出现刮擦导致表面出现缺陷而影响产品质量。本发明提供一种连续挤压拉伸的铝线生产方法,在挤压工艺完成后可在线连续进行拉拔工艺,不需要中间停机和转运,工艺流程短,生产效率高,加工成本低,所生产的铝线尺寸精度高、力学性能好,可满足新能源电池极柱用材料的加工需求。

26.在本发明的一个实施例中,提供了一种直径为18mm铝线的连续挤压拉伸的铝线生产方法。如图1中的生产工艺流程图所示,该生产方法依次包括原材料选取、校直、表面处理、挤压成型、降温除水、拉伸定径以及收卷包装等过程,从而获得高精度的铝线。整个生产过程通过电器控制系统进行控制,以实现铝线生产过程中从挤压、拉拔,再到收卷速度的同步性。

27.本实施例中,在挤压成型过程中,采用铜铝材连续挤压机(常州艾邦机械科技有限公司生产,型号lj300/110),转速控制在20~30r/min,挤压温度为300~400℃,挤压模具的孔径为18.38mm,经挤压机挤出后铝线直径为18.23mm。降温、除水后,进入拉伸定径的生产工艺。

28.在拉伸定径过程,拉拔装置中拉拔模具的孔径选为18.18mm,调整拉拔模孔的中心位置,使其与进出拉拔模具的铝线保持同心,铝线出拉拔模具后缠绕在拉拔轮盘表面。在拉拔轮盘的牵引力作用下,实现铝线的拉伸定径。铝线经拉拔后直径缩小至17.96~18mm,变形量在2.7%左右。其中,所采用的拉拔轮盘的表面已经过低温喷涂和表面研磨的加工方法进行处理,拉拔轮盘的直径为1m,以降低产品绕在轮盘上的变形,提高外形精度。拉拔轮盘的表面粗糙度为0.05um,以保证表面光滑、耐磨,避免产品在轮盘上出现擦划伤。

29.具体地,拉伸定径过程中,拉拔电机采用变频器驱动的调速电机,功率为15kw,扭矩为65n

·

m,并且采用减速机和两级皮带传动的模式,将减速比控制为225:1,所产生的拉力完全满足铝线的拉拔变形量需要。电机的转速信号通过摆杆带动的电位器进行控制,电机的转速随挤压机中挤出的铝线速度进行同步变化,以保证拉拔装置与挤压机在线联动,实现在线连续挤压和在线连续冷作硬化。本实施例中的拉拔电机为可变频调速的三相异步电机,也可以选用直流无刷电机、交流无刷电机或者开关磁阻电机中的任意一种。

30.本实施例中拉拔装置的拉拔模具位置可以自由调节,以保证拉拔模孔的位置与进出铝线同心,提高铝线的尺寸精度。如图2所示,本实施例的拉拔装置中,左右两个机架1设置在底座7上,机架1的上方设有盖板3,模具套2位于左右两个在机架1和盖板3所围成的空腔内。拉拔模具8设置在模具套2内部,挤压出的铝线穿过拉拔模具8的模孔,拉拔模具8可以根据实际加工情况灵活更换模具型号。模具套2的左、右两侧分别抵接有第一丝杆4,第一丝杆4贯穿机架1并与其螺纹连接。通过旋转左、右两侧的第一丝杆4可以在水平方向上调节移动拉拔模具8的位置,使其与挤压机中挤出的铝线同心设置,以确保铝线产品的尺寸精度。拉拔模具8的上方抵接有第二丝杆5,第二丝杆5贯穿模具套2并与其螺纹连接,在竖直方向

限定拉拔模具8的位置。模具套2的上方抵接有第三丝杆6,第三丝杆6贯穿盖板3并与其螺纹连接,用以在竖直方向限定模具套2的位置。

31.在收卷阶段,通过电机驱动收卷机进行旋转,将从拉拔轮盘出来的定径铝线进行自动缠绕收卷。收卷机的转速通过张力控制器进行控制,使其与拉拔轮盘上铝线的输出速度保持一致。

32.采用上述实施例所提供的生产方法生产的铝线,抗拉强度为84mpa,延伸率为40%,维氏硬度为hv40,产品外径为17.96~18mm,组织结构均匀、致密,表面干燥、光滑,无夹渣、擦划伤等缺陷。

33.在本发明的另一实施例中,提供了一种连续挤压拉伸的铝线生产方法,参考图1,依次包括如下过程:原材料选取、校直、表面处理、挤压成型、降温除水、拉伸定径以及收卷包装,从而获得高精度铝线;挤压成型过程:选用特定结构的挤压模具,将原材料通过挤压机连续挤压成设定尺寸线材,然后经降温、干燥处理;拉伸定径过程:选用拉拔机及拉拔模具对铝线进行拉伸定径,实现在线连续挤压和在线连续冷作硬化。

34.进一步地,在本发明的另一实施例中,连续挤压机的转速控制在10~40r/min,挤压温度为300~500℃,以满足铝线的尺寸和性能挤压要求。

35.进一步地,在本发明的另一实施例中,在拉伸定径过程中,拉拔电机采用变频调速电机和电位器来控制拉拔轮盘的转速,使其与连续挤压中铝线的挤出速度同步变化,以保证拉拔装置与连续挤压机的在线联动。

36.进一步地,在本发明的另一实施例中,拉拔电机中装配有减速机,减速比为(200~300):1,拉拔电机的功率为15~22kw,扭矩为50~100n

·

m,用以为拉伸定径阶段中的拉拔轮盘提供足够强的拉力满足铝线的拉拔变形量需要。

37.为了进一步提高拉拔装置中电机的散热效果,在本发明的另一实施例中,在电机后端设置有排风机用于加强通风散热。

38.进一步地,在本发明的另一实施例中,参考图2,所述拉拔装置中模具套2的左、右两侧分别设有第一丝杆4,用以在水平方向上调节移动拉拔模具8的位置,使模孔与进出拉拔模具8的铝线进行同心设置,以确保铝线产品的尺寸精度。

39.进一步地,在本发明的另一实施例中,拉拔轮盘的直径为1~2m,以降低铝线产品缠绕在拉拔轮盘表面时的变形量,提高铝线的外形精度,拉拔轮盘的表面粗糙度为0.05~0.1um,以保证其表面光滑、耐磨,避免铝线产品在轮盘上出现擦划伤。拉拔轮盘的表面采用低温喷涂和表面研磨的加工方法进行处理。

40.为了进一步减少铝线在拉拔轮盘牵引缠绕过程中相互之间出现刮擦导致表面缺陷,在本发明的另一实施例中,在铝线经拉拔模具拉拔后且绕拉拔轮盘缠卷之前,在其表面涂抹挥发油,以提高铝线表面的润滑性,使其缠绕在拉拔轮盘时相互之间滑动顺畅,避免铝线表面出现擦划伤。另外,铝线出拉拔轮盘后且进入收卷机之前,可利用硅胶皮擦除铝线表面的挥发油。

41.进一步地,在本发明的另一实施例中,在收卷阶段,收卷机由电机驱动,将拉伸定径后的铝线进行自动缠绕收卷,收卷机的转速通过张力控制器进行调控,与拉拔轮盘上铝线的输出速度保持一致。

42.综上,本发明将连续挤压定径与在线冷作硬化相结合,实现了铝线的挤压和拉拔

的连续化生产。在挤压工艺完成后,即可连续进行拉拔工艺,中间无须停机和二次转运再进行拉拔,可明显缩短工艺流程,提高生产效率,降低生产成本,减少中间废料,提高成品率。采用本发明的方法所生产的铝线尺寸精度高,外径公差≤0.05mm,表面光滑,无夹渣、擦划伤等缺陷,内部晶相组织均匀、致密,铝线的硬化状态为h11~h18,可满足新能源电池极柱用材料的加工需求。

43.虽然通过参照本发明的某些优选实施方式,已经对本发明进行了图示和描述,但本领域的普通技术人员应该明白,以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。因此,凡本技术领域技术人员依据本发明的构思,在现有技术的基础上,通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应落入由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。