1.本发明涉及电主轴技术领域,具体为一种高速数控加工中心用电主轴。

背景技术:

2.电主轴具有结构紧凑、重量轻、惯性小、动态特性好的优点。可是电主轴的发热所造成的热误差则是制约电主轴加工精度的关键因素。大量研究表明:在精密机床中,热误差所引起的加工误差占总误差的70%左右,而电机的发热是电主轴发热的主要因素,电主轴工作时会产生大量热量,如果不及时散热,内部温度急剧上升,会引起电主轴热变形,从而会影响电主轴的转速、精度及可靠性,所以电主轴的冷却非常重要。

3.一般地,电主轴包括冷却套,在冷却套的流道内通入冷却水进行冷却。该种冷却套的套接方式仅能进行电机定子的降温,而实际工作中电机转子由于高速运动则占电机发热量的三分之二以上,因此,如何将电机转子的发热快速有效地带走是解决该热误差的有效手段,现有方式主要采用在转子轴表面增加螺旋桨叶,通过转动中引入气流进行快速散热,而采用该种方式易引入外部气流中的杂质,且无法实现电主轴驱动组件的密封,导致在使用中易混入外部杂尘,且杂尘的堆积静电等不良状态都易导致电主轴短路烧毁会堵塞卡死,存在较大缺陷。

4.有鉴于此,针对现有的问题予以研究改良,提供一种高速数控加工中心用电主轴,来解决目前存在的电主轴热量导出难度大、散热中易混入外部杂尘的问题,旨在通过该技术,达到解决问题与提高实用价值性的目的。

技术实现要素:

5.本发明旨在解决现有技术或相关技术中存在的技术问题之一。

6.为此,本发明所采用的技术方案为:一种高速数控加工中心用电主轴,包括:电主轴壳体、交流换热机构、轴流道组件和励磁驱动机构,所述交流换热机构固定安装于电主轴壳体的表面且表面设有若干均匀分布的散热翅片,所述轴流道组件和励磁驱动机构位于电主轴壳体的内部,所述轴流道组件包括密封轴套、前端轴承和末端轴承,所述前端轴承和末端轴承分别位于励磁驱动机构的两端且内部分别设有内液导出腔和内液导入腔,所述电主轴壳体的内部设有外循油腔和布液油腔,所述内液导出腔和内液导入腔分别通过前端轴承和末端轴承表面流道孔与外循油腔和布液油腔的内部相连通,所述密封轴套固定安装于电主轴壳体的内部且套接于励磁驱动机构的输出轴外侧。

7.本发明在一较佳示例中可以进一步配置为:所述交流换热机构包括换热舱、密封盖板和换热器,所述换热器位于换热舱和密封盖板的内侧,所述换热器的两侧分别设有贯穿至换热器内侧的导入分管和导出分管,所述换热舱的两侧设有与导入分管和导出分管端部相连通的外液进口和外液出口,所述换热器包括若干换热隔片与固定套接于换热隔片表面的循环液分布管和循环液导出管,所述换热隔片之间设有循环液分布腔和冷却液分布腔。

8.本发明在一较佳示例中可以进一步配置为:所述励磁驱动机构包括分隔筒和驱动轴,所述分隔筒的外侧固定套接有励磁线圈,所述驱动轴的外侧固定套接有泵送转片和流道转片,所述泵送转片和流道转片的外侧缠绕有电机线圈,所述泵送转片和流道转片转动安装于分隔筒的内侧,所述流道转片和泵送转片的表面均开设有若干内流道,所述流道转片的表面设有推送桨叶,所述推送桨叶位于流道转片表面的内流道之间。

9.本发明在一较佳示例中可以进一步配置为:所述外循油腔、布液油腔、内液导出腔和内液导入腔的内部加注有循环油液,所述循环油液为电气绝缘油,所述外液进口和外液出口的两端接通有外部循环泵送结构。

10.本发明在一较佳示例中可以进一步配置为:所述换热舱的两端分别设有与循环液分布管和循环液导出管端部相连通的循环入口和循环出口,所述循环入口和循环出口的另一端分别与外循油腔和布液油腔相连通。

11.本发明在一较佳示例中可以进一步配置为:所述导入分管和导出分管的表面均开设有与若干冷却液分布腔相连通的通槽,所述循环液分布管和循环液导出管的表面开设有与若干循环液分布腔内部相连通的通孔。

12.本发明在一较佳示例中可以进一步配置为:所述循环液分布腔和冷却液分布腔依次交替分部,且循环液分布腔和冷却液分布腔分别位于换热隔片的两侧,所述换热隔片为金属材质。

13.本发明在一较佳示例中可以进一步配置为:所述前端轴承和末端轴承均为滚珠轴承且均固定套接于驱动轴的外侧,所述密封轴套为机械密封结构。

14.本发明在一较佳示例中可以进一步配置为:所述分隔筒的表面设有若干两端与外循油腔和布液油腔内侧相连通的外流道,所述分隔筒为金属或复合陶瓷材质构件。

15.本发明在一较佳示例中可以进一步配置为:所述泵送转片和流道转片均为电机转子片,所述泵送转片和流道转片的数量为若干并呈依次交替组合布置。本发明在一较佳示例中可以进一步配置为:本发明所取得的有益效果为:1.本发明中通过设置内置油道系统,利用交流换热机构以及轴流道组件内部油液循环回流管路进行励磁驱动机构的工作散热,在分隔筒表面加装外流道以及通过转子内侧泵送管路结构,利用转子转动将部分动能转换为油液的泵送动能,实现励磁驱动机构、轴流道组件和轴流道组件内部油液的循环运动从而实现对励磁驱动机构的持续工作降温。

16.2.本发明中通过设置液流换热管路结构,利用换热隔片之间相邻交替分布的循环液分布腔和冷却液分布腔分别通入励磁驱动机构内部循环油液和外部降温液,在各个换热隔片之间相邻分布的工作循环油液和外部降温液通过换热隔片进行热传导使工作循环油液降温冷却,多个隔间设置有效提高换热效率,且循环油液与降温液采用独立油道,避免外部杂质进入工作系统内部,提高整个工作系统的密封性和使用寿命。

17.3.本发明中采用新型转子结构,利用流道转片表面开设的内流道和推送桨叶在转子旋转驱动中进行油液的同步推送,为油液循环提供动能,无需外置泵送组件,集成度提高,工作能耗降低,且位于转子内侧油道系统可有效保证转子的高效散热,实现电主轴驱动结构的稳定工作。

附图说明

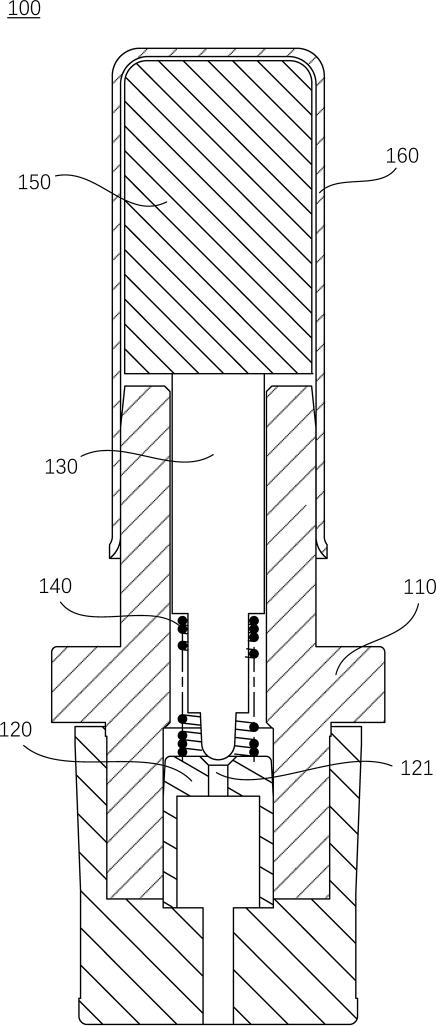

18.图1为本发明一个实施例的整体结构示意图;图2为本发明一个实施例的交流换热机构分解结构示意图;图3为本发明一个实施例的电主轴壳体截面结构示意图;图4为本发明一个实施例的换热器结构示意图;图5为本发明一个实施例的励磁驱动机构结构示意图;图6为本发明一个实施例的流道转片结构示意图;图7为本发明一个实施例的励磁驱动机构分解结构示意图。

19.附图标记:100、电主轴壳体;110、外循油腔;120、布液油腔;200、交流换热机构;210、换热舱;220、密封盖板;230、换热器;240、导入分管;250、导出分管;211、循环入口;212、循环出口;213、外液进口;214、外液出口;231、换热隔片;232、循环液分布腔;233、冷却液分布腔;234、循环液分布管;235、循环液导出管;241、通槽;300、轴流道组件;310、密封轴套;320、前端轴承;330、末端轴承;340、内液导出腔;350、内液导入腔;400、励磁驱动机构;410、分隔筒;420、励磁线圈;430、泵送转片;440、流道转片;450、驱动轴;411、外流道;441、推送桨叶;442、内流道。

具体实施方式

20.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

21.下面结合附图描述本发明的一些实施例提供的一种高速数控加工中心用电主轴。

22.结合图1-图7所示,本发明提供的一种高速数控加工中心用电主轴,包括:电主轴壳体100、交流换热机构200、轴流道组件300和励磁驱动机构400,交流换热机构200固定安装于电主轴壳体100的表面且表面设有若干均匀分布的散热翅片,轴流道组件300和励磁驱动机构400位于电主轴壳体100的内部,轴流道组件300包括密封轴套310、前端轴承320和末端轴承330,前端轴承320和末端轴承330分别位于励磁驱动机构400的两端且内部分别设有内液导出腔340和内液导入腔350,电主轴壳体100的内部设有外循油腔110和布液油腔120,内液导出腔340和内液导入腔350分别通过前端轴承320和末端轴承330表面流道孔与外循油腔110和布液油腔120的内部相连通,密封轴套310固定安装于电主轴壳体100的内部且套接于励磁驱动机构400的输出轴外侧;交流换热机构200包括换热舱210、密封盖板220和换热器230,换热器230位于换热舱210和密封盖板220的内侧,换热器230的两侧分别设有贯穿至换热器230内侧的导入分管240和导出分管250,换热舱210的两侧设有与导入分管240和导出分管250端部相连通的外液进口213和外液出口214,换热器230包括若干换热隔片231与固定套接于换热隔片231表面的循环液分布管234和循环液导出管235,换热隔片231之间设有循环液分布腔232和冷却液分布腔233;励磁驱动机构400包括分隔筒410和驱动轴450,分隔筒410的外侧固定套接有励磁线圈420,驱动轴450的外侧固定套接有泵送转片430和流道转片440,泵送转片430和流

道转片440的外侧缠绕有电机线圈,泵送转片430和流道转片440转动安装于分隔筒410的内侧,流道转片440和泵送转片430的表面均开设有若干内流道442,流道转片440的表面设有推送桨叶441,推送桨叶441位于流道转片440表面的内流道442之间。

23.在该实施例中,外循油腔110、布液油腔120、内液导出腔340和内液导入腔350的内部加注有循环油液,循环油液为电气绝缘油,外液进口213和外液出口214的两端接通有外部循环泵送结构。

24.具体的,利用外部循环泵送结构进行冷却液的充入并与换热器230内部循环油液换热后逸出将热量带出,采用循环油液和冷却管路的分离式布局结构,独立油道避免外部杂质进入工作系统内部,提高整个工作系统的密封性和使用寿命。

25.在该实施例中,换热舱210的两端分别设有与循环液分布管234和循环液导出管235端部相连通的循环入口211和循环出口212,循环入口211和循环出口212的另一端分别与外循油腔110和布液油腔120相连通。

26.进一步的,导入分管240和导出分管250的表面均开设有与若干冷却液分布腔233相连通的通槽241,循环液分布管234和循环液导出管235的表面开设有与若干循环液分布腔232内部相连通的通孔。

27.具体的,油液通过循环入口211进入换热舱210内部后通过循环液分布管234表面通孔分布于各个循环液分布腔232之间,并通过循环液导出管235导出构建循环油液的独立流道,在外部泵送结构的驱动下将冷却油液通过外液进口213泵入导入分管240并通过导入分管240表面通槽241进入各个冷却液分布腔233内部分布,并通过导出分管250表面通槽241进入导出分管250,由导出分管250和外液出口214导出,构建立冷却液的运动流道,两个流道相互独立无相互影响。

28.在该实施例中,循环液分布腔232和冷却液分布腔233依次交替分部,且循环液分布腔232和冷却液分布腔233分别位于换热隔片231的两侧,换热隔片231为金属材质。

29.具体的,在各个换热隔片231之间相邻分布的工作循环油液和外部降温液通过换热隔片231进行热传导使工作循环油液降温冷却,多个隔间设置有效提高换热效率。

30.在该实施例中,前端轴承320和末端轴承330均为滚珠轴承结构且均固定套接于驱动轴450的外侧,密封轴套310为机械密封结构。

31.具体的,利用前端轴承320、末端轴承330和密封轴套310进行主轴的固定和内外流道的分离布置,提高驱动轴450的转动稳定性,并建立密封流道结构避免循环油液的泄漏。

32.在该实施例中,分隔筒410的表面设有若干两端与外循油腔110和布液油腔120内侧相连通的外流道411,分隔筒410为金属或复合陶瓷材质构件。

33.具体的,运动的油液在通过外循油腔110进入循环入口211端口时在外循油腔110和外流道411连接处根据伯努利定理产生负压区,从而时外流道411内部油液从布液油腔120一端流向外循油腔110利用外流道411内部油液流动实现分隔筒410和励磁线圈420的工作热量导出。

34.在该实施例中,泵送转片430和流道转片440均为电机转子片,泵送转片430和流道转片440的数量为若干并呈依次交替组合布置。

35.具体的,利用泵送转片430和流道转片440交替布置组形成电机转子结构,并通过内部内流道442进行循环油液的导流,在旋转运动中进行热量传出和油液的泵送,实现对电

机转子的降温。

36.本发明的工作原理及使用流程:在使用该电主轴结构时,首先将换热舱210表面外液进口213和外液出口214连接外部冷却液泵送管路,在外部泵送结构的驱动下将冷却油液通过外液进口213泵入导入分管240并通过导入分管240表面通槽241进入各个冷却液分布腔233内部分布,并通过导出分管250表面通槽241进入导出分管250,由导出分管250和外液出口214导出;在电主轴工件期间,励磁线圈420产生稳定的磁场,流道转片440和泵送转片430外侧绕接的旋转通电产生交变磁场,由两者磁场的相互作用驱动流道转片440、泵送转片430和驱动轴450转动,构成励磁电动机结构,形成电能至流道转片440、泵送转片430和驱动轴450旋转动能的转换,在流道转片440转动中由于推送桨叶441的设置,使经过布液油腔120和末端轴承330分流至内液导入腔350内侧的油液通过内流道442和泵送转片430内部进流动,在推送桨叶441的旋转驱动下进行油液泵送,将油液由内液导入腔350泵送至内液导出腔340内部,并通过前端轴承320表面流道流动至外循油腔110并通过循环入口211导入换热舱210内部,运动的油液在通过外循油腔110进入循环入口211端口时在外循油腔110和外流道411连接处根据伯努利定理产生负压区,从而时外流道411内部油液从布液油腔120一端流向外循油腔110,实现外流道411内部油液循环流动,油液通过循环入口211进入换热舱210内部后通过循环液分布管234表面通孔分布于各个循环液分布腔232之间,并通过循环液导出管235导出,导出分管250回流至电主轴壳体100内部,进行液流循环,液流在循环液分布腔232内部与充满冷却液的冷却液分布腔233通过换热隔片231进行热传导降温,并通过换热舱210和密封盖板220表面翅片结构进行降温,实现内部循环油液的降温,从而对整个电主轴进行降温。

37.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解,在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。