1.本实用新型涉及模具技术领域,具体为成型铣切复合模具。

背景技术:

2.成型模具,也称型模,依据实物的形状和结构按比例制成的模具,用压制或浇灌的方法使材料成为一定形状的工具。其中的包含的冲压成型是指靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的加工成型方法。冲压的坯料主要是热轧和冷轧的钢板和钢带。全世界的钢材中,有60~70%是板材,其中大部分经过冲压制成成品,成型铣切复合模具只是在成型模具内可同时实现机加工作。而最终在模具内成型好的零件在脱模时,由于冲压过程会使金属板材发生一定的变形,往往会出现零件卡在模具内不方便取出的问题。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种成型铣切复合模具,有效解决了传统模具在成型后出现零件卡在模具内不方便取出的问题。

4.本实用新型的上述目的是通过以下技术方案得以实现的:

5.成型铣切复合模具,包括工作平台,所述工作平台上对称设有顶升机构,所述顶升机构上方放置有模具,所述模具左右两端分别放置在两个所述顶升机构上,所述模具上设有成型腔,且所述成型腔贯穿所述模具,所述成型腔下方设有底板,所述底板的四个角上均设有一个固定组件,所述底板与所述模具之间通过这四个所述固定组件进行连接,所述底板与所述模具连接后将所述成型腔的下端口恰好封闭,所述模具的左端插设有加热棒,所述模具的右端插设有循环水冷管,所述模具与所述底板均为导温性好的合金钢制成。

6.通过采用上述技术方案,将模具放在顶升机构上,然后利用顶升机构调整模具到合适的高度,通过固定组件将底板安装在模具下方,同时启动模具内的加热棒,由于模具与底板均为导热性好的合金钢制成,所以模具很快会被均匀加热,等温度稳定后,将钢材放入模具中进行冲压作业,冲压结束后,关闭加热棒的同时,启动循环水冷管,对模具进行降温,成型的钢材一般会远远薄于模具,因此模具受温度影响所发生的形变量会会小于钢材,此时由于热胀冷缩原理,成型后的钢材会自动与模具间形成一定的间隙,然后在工作平台上放上海绵垫,拆下固定组件,使底板与模具分离,此时的钢材便会更加轻松的从模具中脱下,从而有效解决了传统模具在成型后出现零件卡在模具内不方便取出的问题。

7.本实用新型在一较佳示例中可以进一步配置为:所述固定组件包括螺栓,所述螺栓从下至上依次贯穿所述底板和所述模具,所述模具上设有螺母,所述螺母套设在所述螺栓上且两者之间螺纹连接。

8.通过采用上述技术方案,通过螺栓和螺母对底板和模具进行固定,不仅使用起来方便而且固定效果好。

9.本实用新型在一较佳示例中可以进一步配置为:所述顶升机构包括支撑板,所述

支撑板设在所述底板一侧,且所述支撑板上方与所述模具贴合,所述支撑板下方固定连接有液压缸一端,所述液压缸下端固定连接有滑动组件。

10.通过采用上述技术方案,通过液压缸可对模具的高度进行调节,方便工人安拆固定组件,也方便将模具内成型好的钢材取出。

11.本实用新型在一较佳示例中可以进一步配置为:所述支撑板下方滑动连接有支撑块,所述支撑块下方放置在所述工作平台上,所述支撑块的上表面与所述底板的下表面高度相同。

12.通过采用上述技术方案,对模具位调整时利用液压缸,压制成型时,利用支撑块取代液压缸来承受压机的压力,这样可有效解决在进行压制成型时,由于后产生较大的冲击力,若直接让液压缸承受这个力,会对液压缸造成损伤,增加维修成本的问题。

13.本实用新型在一较佳示例中可以进一步配置为:所述滑动组件包括开设在所述工作平台上的滑槽,所述滑槽内滑动连接有滑块,所述滑块上端与所述液压缸下端固定连接。

14.通过采用上述技术方案,这样方便将支撑块放在底板下时,利用滑块将液压缸挪开,后续需要再用液压缸时,也方便重新移动,并且不用担心本人乱拿乱放,造成液压缸丢失。

15.本实用新型在一较佳示例中可以进一步配置为:所述滑块的一侧固定连接有拨杆。

16.通过采用上述技术方案,设置的拨杆方便工作人员沿滑槽驱动滑块。

17.综上所述,本实用新型包括以下至少一种有益技术效果:

18.1.通过采用上述技术方案,将模具放在顶升机构上,然后利用顶升机构调整模具到合适的高度,通过固定组件将底板安装在模具下方,同时启动模具内的加热棒,由于模具与底板均为导热性好的合金钢制成,所以模具很快会被均匀加热,等温度稳定后,将钢材放入模具中进行冲压作业,冲压结束后,关闭加热棒的同时,启动循环水冷管,对模具进行降温,成型的钢材一般会远远薄于模具,因此模具受温度影响所发生的形变量会会小于钢材,此时由于热胀冷缩原理,成型后的钢材会自动与模具间形成一定的间隙,然后在工作平台上放上海绵垫,拆下固定组件,使底板与模具分离,此时的钢材便会更加轻松的从模具中脱下,从而有效解决了传统模具在成型后出现零件卡在模具内不方便取出的问题;

19.2.通过采用上述技术方案,通过螺栓和螺母对底板和模具进行固定,不仅使用起来方便而且固定效果好。

附图说明

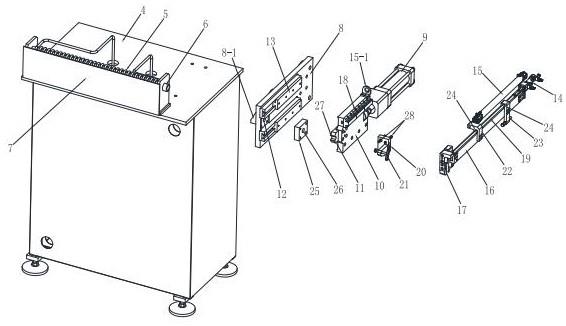

20.图1是本实用新型第一视角的结构示意图;

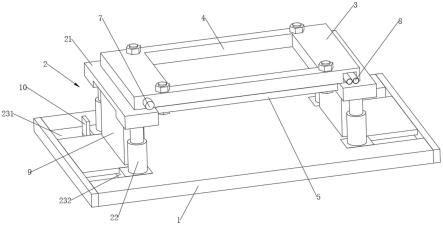

21.图2是本实用新型第二视角的部分结构示意图。

22.附图标记:1、工作平台;2、顶升机构;21、支撑板;22、液压缸;23、滑动组件;231、滑槽;232、滑块;3、模具;4、成型腔;5、底板;6、固定组件;61、螺栓;62、螺母;7、加热棒;8、循环水冷管;9、支撑块;10、拨杆。

具体实施方式

23.以下结合附图对本实用新型作进一步详细说明。

24.如图1和图2所示,为本实用新型所披露的成型铣切复合模具,包括工作平台1,工作平台1上对称设有顶升机构2,顶升机构2上方放置有模具3,模具3左右两端分别放置在两个顶升机构2上,模具3上设有成型腔4,且成型腔4贯穿模具3,成型腔4下方设有底板5,底板5的四个角上均设有一个固定组件6,底板5与模具3之间通过这四个固定组件6进行连接,底板5与模具3连接后将成型腔4的下端口恰好封闭,模具3的左端插设有加热棒7,模具3的右端插设有循环水冷管8,模具3与底板5均为导温性好的合金钢制成,这样可确保不管是升温还是降温时,模具3和底板5的温度可快速趋于一致。将模具3放在顶升机构2上,然后利用顶升机构2调整模具3到合适的高度,通过固定组件6将底板5安装在模具3下方,同时启动模具3内的加热棒7,由于模具3与底板5均为导热性好的合金钢制成,所以模具3很快会被均匀加热,等温度稳定后,将钢材放入模具3中进行冲压作业,冲压结束后,关闭加热棒7的同时,启动循环水冷管8,对模具3进行降温,成型的钢材一般会远远薄于模具3,因此模具3受温度影响所发生的形变量会会小于钢材,此时由于热胀冷缩原理,成型后的钢材会自动与模具3间形成一定的间隙,然后在工作平台1上放上海绵垫,拆下固定组件6,使底板5与模具3分离,此时的钢材便会更加轻松的从模具3中脱下,从而有效解决了传统模具3在成型后出现零件卡在模具3内不方便取出的问题。

25.如图1和图2所示,固定组件6包括螺栓61,螺栓61从下至上依次贯穿底板5和模具3,模具3上设有螺母62,螺母62套设在螺栓61上且两者之间螺纹连接。通过螺栓61和螺母62对底板5和模具3进行固定,不仅使用起来方便而且固定效果好。顶升机构2包括支撑板21,支撑板21设在底板5一侧,且支撑板21上方与模具3贴合,支撑板21下方固定连接有液压缸22一端,液压缸22下端固定连接有滑动组件23。通过液压缸22可对模具3的高度进行调节,方便工人安拆固定组件6,也方便将模具3内成型好的钢材取出。

26.如图1和图2所示,支撑板21下方滑动连接有支撑块9,支撑块9下方放置在工作平台1上,支撑块9的上表面与底板5的下表面高度相同。对模具3位调整时利用液压缸22,压制成型时,利用支撑块9取代液压缸22来承受压机的压力,这样可有效解决在进行压制成型时,由于后产生较大的冲击力,若直接让液压缸22承受这个力,会对液压缸22造成损伤,增加维修成本的问题。滑动组件23包括开设在工作平台1上的滑槽231,滑槽231内滑动连接有滑块232,滑块232上端与液压缸22下端固定连接。这样方便将支撑块9放在底板5下时,利用滑块232将液压缸22挪开,后续需要再用液压缸22时,也方便重新移动,并且不用担心本人乱拿乱放,造成液压缸22丢失。滑块232的一侧固定连接有拨杆10。设置的拨杆10方便工作人员沿滑槽231驱动滑块232。

27.本实施例的实施原理为:将模具3的两端放在顶升机构2的支撑板21上,然后利用顶升机构2中的液压缸22调整模具3到合适的高度,通过螺栓61和螺母62将底板5安装在模具3下方,同时启动模具3内的加热棒7,由于模具3与底板5均为导热性好的合金钢制成,所以模具3很快会被均匀加热,等温度稳定后,将钢材放入模具3中进行冲压作业,冲压结束后,关闭加热棒7的同时,启动循环水冷管8,对模具3进行降温,成型的钢材一般会远远薄于模具3,因此模具3受温度影响所发生的形变量会会小于钢材,此时由于热胀冷缩原理,成型后的钢材会自动与模具3间形成一定的间隙,然后在工作平台1上放上海绵垫,防止成型好的钢材直接落在工作平台1上造成损伤,接着拆下固定组件6,使底板5与模具3分离,此时的钢材便可轻松的从模具3中脱下。

28.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。