一种mg-gd-y-zr系耐热镁合金铸件的缺陷修复方法

技术领域

1.本发明属于铸造镁合金焊接领域,具体涉及到一种mg-gd-y-zr系耐热镁合金的补焊方法。

背景技术:

2.镁合金是最轻的常用金属结构材料,具有很高的比强度和比刚度、高的尺寸稳定性和阻尼减震性、良好的机械加工性能以及易于回收利用等优点,被誉为“21世纪绿色工程结构材料”,可应用于制造飞机、导弹、飞船、卫星、轻武器等重要装备零件。但常规镁合金因其密排六方典型结构,强度低、塑性差、易腐蚀是工程应用重要瓶颈。将镁合金与稀土结合,镁合金性能得到全面优化,mg-gd-y-zr、mg-gd-zr等镁稀土系镁合金具有高强、高韧、耐热、耐蚀等综合性能,抗拉强度达到360mpa,在300℃服役条件下具有高温强度和高温蠕变性能,进一步扩大了铸造镁合金的应用范围。铸造可实现复杂结构精密成形,与轻合金材料相结合可产生叠加效果,同时实现材料减重和结构减重。铸造镁合金产品在主承力、大型复杂关重构件上的优势明显,可实现最优化减重和刚度设计、快速成形制造。

3.虽然镁合金具有许多优异的性能,应用领域不断扩大,需求量逐年上升,但因其特殊性质,极易在铸造过程中产生缺陷,限制了镁合金的更广泛应用。镁的化学活性活泼,在熔炼过程中容易被氧化和燃烧,在凝固成形过程中易出现疏松、偏析、气孔、夹杂、冷隔等缺陷,这些缺陷严重影响铸件质量,降低铸件的力学性能,且可能成为裂纹源,导致铸件在使用过程中断裂。尤其在航空航天领域,许多重要的结构件、承载件均采用了大型镁合金铸件,如直升机传动系统、发动机机匣、航天器舱体类部件等,虽获得了很好的减重效果,但此类构件结构复杂,存在多种情况下的异形曲面、内腔结构、壁厚突变等情况,进一步降低了铸造镁合金的一次合格率。面对当前铸造镁合金合格率较低的问题,除了在铸造过程中采取工艺措施和加强过程控制外,对于铸件缺陷的焊接修复也是一个重要的质量保证措施。此外,镁合金构件在服役过程中产生的结构损伤,亦可通过焊接修复实现再制造,降低生产成本与周期。因此,铸造镁合金焊接修复技术成为影响镁合金发展的关键之一。

4.由于镁合金具有独特的物理化学性质,其焊接性差,易出现夹杂、晶粒粗大、热应力、气孔、热裂纹等缺陷,在一定程度上制约了镁合金的应用。铸造镁合金的缺陷修复又因铸造工艺特点带来的组织不均匀性、构件缺陷去除后再进行焊接填充的结构拘束大,给铸造镁合金的缺陷修复带来了较大的困难。

5.钨极惰性气体电弧焊(tig)是目前最常用的镁合金焊接方法,它是在惰性气体保护下,利用钨电极与工件之间产生的电弧热熔化母材和填充焊丝从而形成结合的一种焊接方法,它可分为直流氩弧焊和交流氩弧焊。tig焊接镁合金,设备简单,价格便宜,钨极电弧稳定,焊缝成型良好,接头的变形小且热影响区尺寸相对较小,接头的力学性能和耐腐蚀性能都较高。镁合金采用tig焊时,相对于速度快的电子束焊接等焊接方法,tig的气孔较少。但是该法单道次熔深较浅、生产效率低;易产生焊接裂纹、焊后变形等缺陷,因此需要采用夹具固定、坡口处理、焊前焊后热处理等措施,以保证获得完整的焊接接头。另外,焊接参数

如焊接速度、电流、电压大小、脉冲频率和保护气流量等对焊接接头影响较大。然而,钨极氩弧焊往往引起较大的热影响区和焊缝、合金元素的烧损以及较高的残余应力和变形,且在实际的焊接修复过程中,常因手工钨极氩弧焊操作不当、热输入控制不精确等因素而造成修复合格率低的情况。

6.因此需对稀土镁合金复杂铸件熔焊修复中产生的修复缺陷进行控制,以及修复区的组织及应力演化规律进行研究,提高稀土镁合金的熔焊修复合格率、可靠性及接头组织性能,保证型号产品高质量、高可靠制造。

技术实现要素:

7.本发明解决的技术问题是:主要解决mg-gd-y-zr系稀土镁合金铸造缺陷修复易产生二次缺陷的问题,提供了一种高强耐热镁合金的补焊方法。

8.本发明解决技术的方案是:一种mg-gd-y-zr系耐热镁合金铸件的缺陷修复方法,包括以下步骤:

9.(1)制备焊丝,焊丝成分与镁合金铸件成分相同,含量依据镁合金铸件实际含量确认,假设镁合金铸件为mg-αgd-βy-γzr,α、β、γ为镁合金铸件实际质量分数,焊丝实际含量为α-0.7%≤α

实际

≤α 0.4%、β-0.5%≤β

实际

≤β 0.7、γ-0.2≤γ

实际

≤γ 0.5,焊接之前清理干净表面氧化皮;

10.(2)检测镁合金铸件缺陷位置,并做好标记;

11.(3)清除缺陷后进行坡口制备,清除表面存在的氧化膜;

12.(4)将步骤(3)处理后的镁合金铸件放置于热处理炉中预热;

13.(5)采用双波氩弧焊补焊上述坡口,交流和直流轮换的时间设置在0.1~5秒,交流部分采用正弦波形,频率设置在30~300hz,超级脉冲电流大小在120~180a;

14.(6)检测补焊位置进行补焊内部质量评定;

15.(7)对检测合格的镁合金工件进行焊后去应力退火处理。

16.优选的,采用半连续铸锭,挤压成形,焊丝直径为1.5~3mm,

17.优选的,步骤(4)中的预热为加热至280℃~320℃,保温0.5~1h。

18.优选的,采用x射线检测缺陷类型。

19.优选的,坡口处理为球面坡口。

20.优选的,采用x射线检测补焊位置进行补焊内部质量评定。

21.优选的,去应力退火处理为升温2h至180℃~220℃,保温1.5~2.5h。

22.本发明与现有技术相比的有益效果是:采用本发明方法,补焊区熔深较大且焊缝更窄,热输入明显降低,避免了高强耐热镁合金铸件补焊处气孔和裂纹的形成,且接头力学性能高。

23.(1)采用氩弧焊进行mg-gd-y-zr系耐热镁合金铸件的缺陷修复,其工艺操作简单、安全可靠、节能省时、缩短铸件研制周期。(2)采用半连续铸锭挤压成形细小焊丝,其成分均匀,杂质含量低,焊丝强度高。(3)焊前预热,减少补焊焊缝和相邻母材的收缩应力,有效抑制薄壁铸件焊接裂纹的产生。(4)采用双波焊接,热量减少、焊接熔池易控制,铸件变形量小。交流部分去除表面的氧化物,直流部分进行焊接,降低焊接时气孔倾向,电流只需普通交流焊的70~80%,即可以达到原交流焊的效果,焊缝更窄熔深更深,热输入减少,可显著

改善补焊接头组织,提高接头力学性能。(5)焊后去应力处理,降低铸件补焊残余应力,减少裂纹倾向。

具体实施方式

24.下面结合实施例对本发明作进一步阐述。

25.一种mg-gd-y-zr系耐热镁合金铸件的缺陷修复方法,步骤如下:

26.(1)焊丝制备,焊丝成分与母材镁合金成分相同,采用半连续铸锭,挤压成形,焊丝直径为1.5~3mm,焊接之前用刮刀将表面氧化皮清理干净;

27.(2)x射线检测,采用x射线检测出缺陷位置,并做好标记;

28.(3)坡口处理,根据x射线检测结果,清除缺陷后进行球面坡口制备,清除表面存在的氧化膜;

29.(4)焊前预热,将铸件放置于热处理炉中加热至300℃,保温0.5h;

30.(5)采用双波焊接mg-gd-y-zr系耐热镁合金,采用双波氩弧焊接,交流和直流轮换的时间设置在0.1~5秒,交流部分采用正弦波形,频率设置在30~300hz,超级脉冲电流大小在120~180a。

31.(6)焊后x射线检测,采用x射线检测补焊位置进行补焊内部质量评定;

32.(7)焊后热处理,对x射线检测合格的镁合金工件进行焊后去应力退火处理,升温2h至200℃,保温2h。

33.实施例1 mg-6gd-3y-0.5zr耐热镁合金舱体铸件

34.(1)mg-6gd-3y-0.5zr焊丝制备,采用半连续铸造,将20kg金属熔体均匀地导入结晶器中,通过冷却水。型壁、底座冷却作用结晶,不断注入金属熔体同时拉出铸锭,完成半连续铸锭制备,并通过挤压机制备出1.5mm焊丝,焊丝化学成分为mg-5.8gd-2.7y-0.4zr。

35.(2)x射线检测,采用x射线检测出疏松缺陷,并做好标记;

36.(3)坡口处理,根据x射线检测结果,清除缺陷后进行球面坡口制备,清除表面存在的氧化膜;

37.(4)焊前预热,将舱体铸件放置于热处理炉中加热至300℃,保温0.5h;

38.(5)采用双波焊接mg-gd-y-zr系耐热镁合金,采用双波氩弧焊接,交流和直流轮换的时间设置在1秒,交流部分采用正弦波形,频率设置在200hz,超级脉冲电流大小在140a。

39.(6)焊后x射线检测,采用x射线检测补焊位置进行补焊内部质量评定,无焊接缺陷产生。

40.(7)焊后热处理,对x射线检测合格的舱体铸件进行焊后去应力退火处理,升温2h至200℃,保温2h。

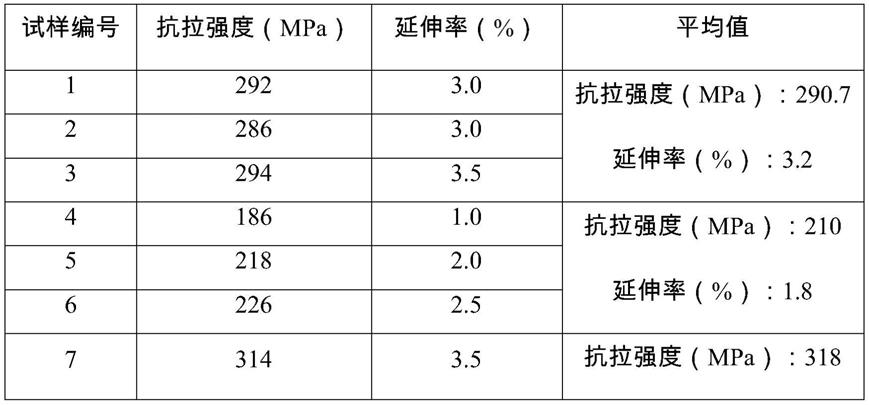

41.本方法制备的舱体本体解剖试样编号为1~3,大小120

×

20

×

8mm,经过x射线检测,全部符合ι类铸件要求。

42.普通交流氩弧焊制备的舱体本体解剖试样编号为4~6,大小120

×

20

×

8mm,经过x射线检测,编号4的试样有微裂纹缺陷,全部符合ι类铸件要求。

43.无缺陷处的舱体本体解剖试样编号为7~9,大小120

×

20

×

8mm。

44.表1舱体本体力学性能

[0045][0046][0047]

从表1可以看出,本方法补焊试样抗拉强度达到母材的91.4%,延伸率是母材的86.5%。普通交流氩弧焊的抗拉强度为母材的66.0%,延伸率是母材的48.7%。

[0048]

采用本方法进行的缺陷修复,热量减少、焊接熔池易控制,焊缝更窄熔深更深,热输入减少,可显著改善补焊接头组织,提高接头力学性能。

[0049]

实施例2:mg-10gd-3y-0.5zr耐热镁合金舱体铸件

[0050]

(1)mg-10gd-3y-0.5zr焊丝制备,采用半连续铸造,将20kg金属熔体均匀地导入结晶器中,通过冷却水。型壁、底座冷却作用结晶,不断注入金属熔体同时拉出铸锭,完成半连续铸锭制备,并通过挤压机制备出1.5mm焊丝,焊丝化学成分为mg-9.7gd-2.8y-0.4zr.

[0051]

(2)x射线检测,采用x射线检测出疏松缺陷,并做好标记;

[0052]

(3)坡口处理,根据x射线检测结果,清除缺陷后进行球面坡口制备,清除表面存在的氧化膜;

[0053]

(4)焊前预热,将舱体铸件放置于热处理炉中加热至300℃,保温0.5h;

[0054]

(5)采用双波焊接mg-gd-y-zr系耐热镁合金,采用双波氩弧焊接,交流和直流轮换的时间设置在1秒,交流部分采用正弦波形,频率设置在300hz,超级脉冲电流大小在160a。

[0055]

(6)焊后x射线检测,采用x射线检测补焊位置进行补焊内部质量评定,无焊接缺陷产生。

[0056]

(7)焊后热处理,对x射线检测合格的舱体铸件进行焊后去应力退火处理,升温2h至200℃,保温2h。

[0057]

本方法制备的舱体本体解剖试样编号为1~3,大小120

×

20

×

8mm,经过x射线检测,全部符合ι类铸件要求。

[0058]

普通交流氩弧焊制备的舱体本体解剖试样编号为4~6,大小120

×

20

×

8mm,经过x射线检测,全部符合ι类铸件要求。

[0059]

无缺陷处的舱体本体解剖试样编号为7~9,大小120

×

20

×

8mm。

[0060]

表2舱体本体力学性能

[0061][0062]

从表2可以看出,本方法补焊试样抗拉强度达到母材的90.5%,延伸率是母材的80.9%。普通交流氩弧焊的抗拉强度为母材的70.9%,延伸率是母材的59.6%。本方法进行的缺陷修复,热量减少、焊接熔池易控制,焊缝更窄熔深更深,热输入减少,可显著改善补焊接头组织,提高接头力学性能。

[0063]

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

[0064]

本发明未详细说明部分属于本领域技术人员的公知常识。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。