1.本发明属于焦磷酸锆复相多孔陶瓷材料技术领域。具体涉及一种基于发泡法的焦磷酸锆复相多孔陶瓷材料及其制备方法。

背景技术:

2.超音速飞行器的发展对于透波材料的隔热性能提出了更高要求,而隔热性能主要取决于材料本身的热导率和孔结构。焦磷酸锆陶瓷作为磷酸盐陶瓷具有低膨胀、低导热和低介电和耐高温的特性,因此将具有低导热优点的焦磷酸锆陶瓷与多孔陶瓷特殊的结构相结合可以获得更低热导率和更低介电常数与介电损耗的材料。而现有的焦磷酸锆多孔陶瓷材料的研究中主要以焦磷酸锆单相陶瓷为主,而单相陶瓷往往存在着力学性能差的缺点,难以满足实际应用需求,因此研究焦磷酸锆复相陶瓷材料的对于应用有着重要的实际意义。

3.目前,已有制备焦磷酸锆多孔陶瓷材料的技术,如“一种抗烧结焦磷酸锆多孔陶瓷及其制备方法”(cn109608188)专利技术,公开了一种焦磷酸锆多孔陶瓷材料的制备方法,该技术用面粉作为造孔剂,通过冷等静压成型和高温热处理得到焦磷酸锆多孔陶瓷,热处理温度高达1500℃不利于节能减排,制品的气孔分布的均匀性较差,气孔率最高仅为60%,热导率无法做到低于0.1w/(m

·

k),难以满足更高要求的隔热性能,同时3~14mpa的耐压强度在实际使用时受到较大的限制;有文献(zifan zhao,huimin xiang,fu-zhidai,et.on the potential of porous zrp2o

7 ceramics for thermal insulating and wave-transmitting applications at high temperatures.)报道,使用原料zrocl2·

8h2o和h3po4通过共沉淀法制得焦磷酸锆粉体,通过添加淀粉制得多孔焦磷酸锆陶瓷材料,该技术共沉淀法合成焦磷酸锆产量低,耐压强度不高于14mpa,耐压强度低,介电常数为2.4~3.5,介电常数高;有“一种基于发泡法的焦磷酸锆多孔陶瓷材料及其制备方法”(cn113511890a)专利技术,公开了一种焦磷酸锆多孔陶瓷材料的制备方法。该技术以发泡法成功制备了高孔隙率的焦磷酸锆多孔陶瓷,制得的焦磷酸锆多孔陶瓷热导率虽低于0.08w/(m

·

k),但是耐压强度为1.54~8.73mpa,耐压强度较差,热处理温度高达1400℃,不利于节能减排,制品介电常数3.6~5.9和介电损耗1.7~5.4

×

10-3

均较大,对透波材料的使用厚度和透波率具有不利的影响。

技术实现要素:

4.本发明旨在克服现有技术缺陷,目的是提供一种制备温度低和环境友好的基于发泡法的焦磷酸锆复相多孔陶瓷材料的制备方法,用该方法制备的基于发泡法的焦磷酸锆复相多孔陶瓷材料耐压强度高、保温隔热性能好、介电常数低和介电损耗小。

5.为实现上述目的,本发明所采用的技术方案的步骤是:

6.步骤一、按磷酸二氢铵∶氧化锆∶稀土氧化物的摩尔比为1.7~3.1∶0.8∶0.05~0.2,将所述磷酸二氢铵、所述氧化锆和所述稀土氧化物混合,得到混合料i。

7.步骤二、以乙醇为球磨介质,对所述混合料i进行球磨,烘干,得到球磨料;然后将所述球磨料在600~900℃条件下保温1~6小时,破碎,得到焦磷酸锆复相粉体。

8.步骤三、按所述焦磷酸锆复相粉体∶去离子水的质量比为1~3∶1,将所述焦磷酸锆复相粉体与去离子水混合,得混合料ⅱ;再按所述混合料ⅱ∶碱金属磷酸盐类的质量比为1∶0.001~0.005,将所述混合料ⅱ与所述碱金属磷酸盐类分散剂混合,得到混合料ⅲ。

9.步骤四、将40~62wt%的氢氧化镁、15~23wt%的氢氧化锡和16~38wt%的氢氧化铌混合,得混合料iv。

10.步骤五、按所述混合料ⅲ∶所述混合料iv的质量比为100∶2~4,将所述混合料ⅲ和所述混合料iv混合,球磨2~4小时,得到焦磷酸锆复相浆料。

11.步骤六、按所述焦磷酸锆复相浆料∶阴离子型发泡剂∶明胶溶液的质量比为1∶0.003~0.03∶0.02~0.05,先将所述阴离子型发泡剂加入所述焦磷酸锆复相浆料中,搅拌2~4分钟,得到发泡浆料;再将所述明胶溶液加入所述发泡浆料中,搅拌2~4分钟,倒入模具中,在常温条件下静置14~20小时,然后于60~90℃条件下干燥20~24小时,脱模,得到焦磷酸锆复相多孔陶瓷坯体。

12.步骤七、在空气气氛和常压条件下,将所述焦磷酸锆复相多孔陶瓷坯体加热至1000~1300℃,保温1~3小时,制得基于发泡法的焦磷酸锆复相多孔陶瓷材料。

13.所述碱金属磷酸盐类为三聚磷酸钠、六偏磷酸钠和焦磷酸钠中的一种,纯度大于99%,粒径小于20μm。

14.所述氢氧化镁纯度大于99%,粒径小于2μm。

15.所述氢氧化锡纯度大于99%,粒径小于2μm。

16.所述氢氧化铌纯度大于99%,粒径小于2μm。

17.所述磷酸二氢铵的纯度大于99.0%,粒径小于100μm。

18.所述氧化锆的纯度大于99.9%,粒径小于2μm。

19.所述稀土氧化物为氧化铈、氧化钕、氧化铕和氧化钐中的一种,纯度大于99.9%,粒径小于0.5μm。

20.所述阴离子型发泡剂为羧酸盐类、硫酸盐类和磺酸盐类中的一种。

21.所述搅拌的转速为1000~1200转/分钟。

22.所述明胶溶液的浓度为7~12wt%。

23.由于采用上述技术方案,本发明与现有技术相比具有以下积极效果:

24.1、本发明将磷酸二氢铵、氧化锆和稀土氧化物混合,经热处理和破碎后依次与去离子水混合和碱金属磷酸盐类混合,然后与以氢氧化镁、氢氧化锡和氢氧化铌混合的混合料混合,球磨,加入阴离子型发泡剂,搅拌后加入明胶溶液,搅拌,倒入模具,干燥,加热至1000~1300℃,制得基于发泡法的焦磷酸锆复相多孔陶瓷材料(以下简称焦磷酸锆复相多孔陶瓷材料)。本发明不仅工艺简单和生产周期短,且相对于未添加稀土氧化物的焦磷酸锆多孔陶瓷,本发明降低了烧结温度,达到了节能减排的作用。

25.2、本发明添加稀土氧化物,在烧结过程中会生成稀土磷酸盐,通过原位合成的稀土磷酸盐能有效地结合焦磷酸锆颗粒,因此稀土磷酸盐能起到结合剂的作用,达到复相增强的效果,抑制晶粒的生长,提高内部孔壁和孔筋的强度,使焦磷酸锆复相多孔陶瓷材料的耐压强度得到显著提高。同时稀土元素固溶到磷酸盐结构中,能有效降低焦磷酸锆复相多

孔陶瓷材料的热导率,提高了焦磷酸锆复相多孔陶瓷材料的隔热性能。

26.3、本发明不同于高温模板去除法,通过发泡法制得的焦磷酸锆复相多孔陶瓷材料的气孔率均大于60%,制得的制品气孔分布均匀。焦磷酸锆复相多孔陶瓷材料的热导率与气孔数量有着密切关系,气孔越多,气孔内气体对流和孔壁之间的辐射传热就会越小,材料的热导率降低,隔热性能得到提高。

27.4、本发明在浆料中加入氢氧化镁、氢氧化锡和氢氧化铌作为烧结助剂,能够促进孔结构中的孔壁和孔筋致密化从而提高力学性能;氢氧化物作为烧结助剂解决了普通的烧结助剂mgo的水化问题(水化过程中产生体积膨胀,从而导致制品开裂产生缺陷),同时在加热分解的过程中能产生一定数量小气孔,形成多级孔结构,进一步降低焦磷酸锆复相多孔陶瓷骨架的热导率,并使得焦磷酸锆复相多孔陶瓷孔壁和孔筋处致密化,在提高了焦磷酸锆复相多孔陶瓷力学强度的同时仍具有极低的热导率。

28.本发明所制备的基于发泡法的焦磷酸锆复相多孔陶瓷材料经检测:体积密度为0.45~1.22g/cm3;常温耐压强度为14.3~46.5mpa;气孔率为63.7~89.8%;常温介电常数为1.8~3.1(频率为10ghz);常温介电损耗为6.8~9.6

×

10-4

(频率为10ghz);常温热导率为0.033~0.084w/(m

·

k)。

29.因此,本发明工艺简单、生产周期短和环境友好,所制备的基于发泡法的焦磷酸锆复相多孔陶瓷材料耐压强度高、保温隔热性能好、介电常数低和介电损耗小。

附图说明

30.图1为本发明制备的一种基于发泡法的焦磷酸锆复相多孔陶瓷材料经渗胶和抛光处理后的sem图;

31.图2为图1所示的基于发泡法的焦磷酸锆复相多孔陶瓷材料的断口形貌sem;

32.图3为本发明另一种基于发泡法的焦磷酸锆复相多孔陶瓷材料的断口形貌sem;

33.图4为本发明又一种基于发泡法的焦磷酸锆复相多孔陶瓷材料的断口形貌sem。

具体实施方式

34.下面结合附图和具体实施方式对本发明做进一步的描述,并非对本发明保护范围的限制。

35.一种基于发泡法的焦磷酸锆复相多孔陶瓷材料及其制备方法。本具体实施方式的制备方法是:

36.步骤一、按磷酸二氢铵∶氧化锆∶稀土氧化物的摩尔比为1.7~3.1∶0.8∶0.05~0.2,将所述磷酸二氢铵、所述氧化锆和所述稀土氧化物混合,得到混合料i。

37.步骤二、以乙醇为球磨介质,对所述混合料i进行球磨,烘干,得到球磨料;然后将所述球磨料在600~900℃条件下保温1~6小时,破碎,得到焦磷酸锆复相粉体。

38.步骤三、按所述焦磷酸锆复相粉体∶去离子水的质量比为1~3∶1,将所述焦磷酸锆复相粉体与去离子水混合,得混合料ⅱ;再按所述混合料ⅱ∶碱金属磷酸盐类的质量比为1∶0.001~0.005,将所述混合料ⅱ与所述碱金属磷酸盐类分散剂混合,得到混合料ⅲ。

39.步骤四、将40~62wt%的氢氧化镁、15~23wt%的氢氧化锡和16~38wt%的氢氧化铌混合,得混合料iv。

40.步骤五、按所述混合料ⅲ∶所述混合料iv的质量比为100∶2~4,将所述混合料ⅲ和所述混合料iv混合,球磨2~4小时,得到焦磷酸锆复相浆料。

41.步骤六、按所述焦磷酸锆复相浆料∶阴离子型发泡剂∶明胶溶液的质量比为1∶0.003~0.03∶0.02~0.05,先将所述阴离子型发泡剂加入所述焦磷酸锆复相浆料中,搅拌2~4分钟,得到发泡浆料;再将所述明胶溶液加入所述发泡浆料中,搅拌2~4分钟,倒入模具中,在常温条件下静置14~20小时,然后于60~90℃条件下干燥20~24小时,脱模,得到焦磷酸锆复相多孔陶瓷坯体。

42.步骤七、在空气气氛和常压条件下,将所述焦磷酸锆复相多孔陶瓷坯体加热至1000~1300℃,保温1~3小时,制得基于发泡法的焦磷酸锆复相多孔陶瓷材料。

43.所述碱金属磷酸盐类为三聚磷酸钠、六偏磷酸钠和焦磷酸钠中的一种。

44.所述稀土氧化物为氧化铈、氧化钕、氧化铕和氧化钐中的一种。

45.所述阴离子型发泡剂为羧酸盐类、硫酸盐类和磺酸盐类中的一种。

46.所述搅拌的转速为1000~1200转/分钟。

47.所述明胶溶液的浓度为7~12wt%。

48.本具体实施方式中:

49.所述碱金属磷酸盐类的纯度大于99%,粒径小于20μm;

50.所述氢氧化镁纯度大于99%,粒径小于2μm;

51.所述氢氧化锡纯度大于99%,粒径小于2μm;

52.所述氢氧化铌纯度大于99%,粒径小于2μm;

53.所述磷酸二氢铵的纯度大于99.0%,粒径小于100μm;

54.所述氧化锆的纯度大于99.9%,粒径小于2μm;

55.所述稀土氧化物的纯度大于99.9%,粒径小于0.5μm。

56.实施例中不再赘述。

57.实施例1

58.一种基于发泡法的焦磷酸锆复相多孔陶瓷材料及其制备方法。本实施例的制备方法是:

59.步骤一、按磷酸二氢铵∶氧化锆∶稀土氧化物的摩尔比为1.7∶0.8∶0.05,将所述磷酸二氢铵、所述氧化锆和所述稀土氧化物混合,得到混合料i。

60.步骤二、以乙醇为球磨介质,对所述混合料i进行球磨,烘干,得到球磨料;然后将所述球磨料在600℃条件下保温1小时,破碎,得到焦磷酸锆复相粉体。

61.步骤三、按所述焦磷酸锆复相粉体∶去离子水的质量比为1∶1,将所述焦磷酸锆复相粉体与去离子水混合,得混合料ⅱ;再按所述混合料ⅱ∶碱金属磷酸盐类的质量比为1∶0.001,将所述混合料ⅱ与所述碱金属磷酸盐类分散剂混合,得到混合料ⅲ。

62.步骤四、将40wt%的氢氧化镁、22wt%的氢氧化锡和38wt%的氢氧化铌混合,得混合料iv。

63.步骤五、按所述混合料ⅲ∶所述混合料iv的质量比为100∶2,将所述混合料ⅲ和所述混合料iv混合,球磨2小时,得到焦磷酸锆复相浆料。

64.步骤六、按所述焦磷酸锆复相浆料∶阴离子型发泡剂∶明胶溶液的质量比为1∶0.03∶0.02,先将所述阴离子型发泡剂加入所述焦磷酸锆复相浆料中,搅拌4分钟,得到发泡浆

料;再将所述明胶溶液加入所述发泡浆料中,搅拌4分钟,倒入模具中,在常温条件下静置14小时,然后于60℃条件下干燥20小时,脱模,得到焦磷酸锆复相多孔陶瓷坯体。

65.步骤七、在空气气氛和常压条件下,将所述焦磷酸锆复相多孔陶瓷坯体加热至1000℃,保温1小时,制得基于发泡法的焦磷酸锆复相多孔陶瓷材料。

66.所述碱金属磷酸盐类为三聚磷酸钠。

67.所述稀土氧化物为氧化铈。

68.所述阴离子型发泡剂为羧酸盐类。

69.所述搅拌的转速为1200转/分钟。

70.所述明胶溶液的浓度为7wt%。

71.本实施例1所制备的基于发泡法的焦磷酸锆复相多孔陶瓷材料经检测:体积密度为0.45g/cm3;常温耐压强度为14.3mpa;气孔率为89.8%;常温介电常数为1.8(频率为10ghz);常温介电损耗为6.8

×

10-4

(频率为10ghz);常温热导率为0.033w/(m

·

k)。

72.实施例2

73.一种基于发泡法的焦磷酸锆复相多孔陶瓷材料及其制备方法。本实施例的制备方法是:

74.步骤一、按磷酸二氢铵∶氧化锆∶稀土氧化物的摩尔比为2.0∶0.8∶0.1,将所述磷酸二氢铵、所述氧化锆和所述稀土氧化物混合,得到混合料i。

75.步骤二、以乙醇为球磨介质,对所述混合料i进行球磨,烘干,得到球磨料;然后将所述球磨料在700℃条件下保温3小时,破碎,得到焦磷酸锆复相粉体。

76.步骤三、按所述焦磷酸锆复相粉体∶去离子水的质量比为2∶1,将所述焦磷酸锆复相粉体与去离子水混合,得混合料ⅱ;再按所述混合料ⅱ∶碱金属磷酸盐类的质量比为1∶0.003,将所述混合料ⅱ与所述碱金属磷酸盐类分散剂混合,得到混合料ⅲ。

77.步骤四、将62wt%的氢氧化镁、15wt%的氢氧化锡和23wt%的氢氧化铌混合,得混合料iv。

78.步骤五、按所述混合料ⅲ∶所述混合料iv的质量比为100∶2,将所述混合料ⅲ和所述混合料iv混合,球磨2小时,得到焦磷酸锆复相浆料。

79.步骤六、按所述焦磷酸锆复相浆料∶阴离子型发泡剂∶明胶溶液的质量比为1∶0.01∶0.04,先将所述阴离子型发泡剂加入所述焦磷酸锆复相浆料中,搅拌2分钟,得到发泡浆料;再将所述明胶溶液加入所述发泡浆料中,搅拌2分钟,倒入模具中,在常温条件下静置16小时,然后于70℃条件下干燥22小时,脱模,得到焦磷酸锆复相多孔陶瓷坯体。

80.步骤七、在空气气氛和常压条件下,将所述焦磷酸锆复相多孔陶瓷坯体加热至1100℃,保温2小时,制得基于发泡法的焦磷酸锆复相多孔陶瓷材料。

81.所述碱金属磷酸盐类为六偏磷酸钠。

82.所述稀土氧化物为氧化钕。

83.所述阴离子型发泡剂为硫酸盐类。

84.所述搅拌的转速为1100转/分钟。

85.所述明胶溶液的浓度为9wt%。

86.本实施例2所制备的基于发泡法的焦磷酸锆复相多孔陶瓷材料经检测:体积密度为0.58g/cm3;常温耐压强度为23.7mpa;气孔率为82.1%;常温介电常数为2.3(频率为

10ghz);常温介电损耗为7.4

×

10-4

(频率为10ghz);常温热导率为0.058w/(m

·

k)。

87.实施例3

88.一种基于发泡法的焦磷酸锆复相多孔陶瓷材料及其制备方法。本实施例的制备方法是:

89.步骤一、按磷酸二氢铵∶氧化锆∶稀土氧化物的摩尔比为2.5∶0.8∶0.2,将所述磷酸二氢铵、所述氧化锆和所述稀土氧化物混合,得到混合料i。

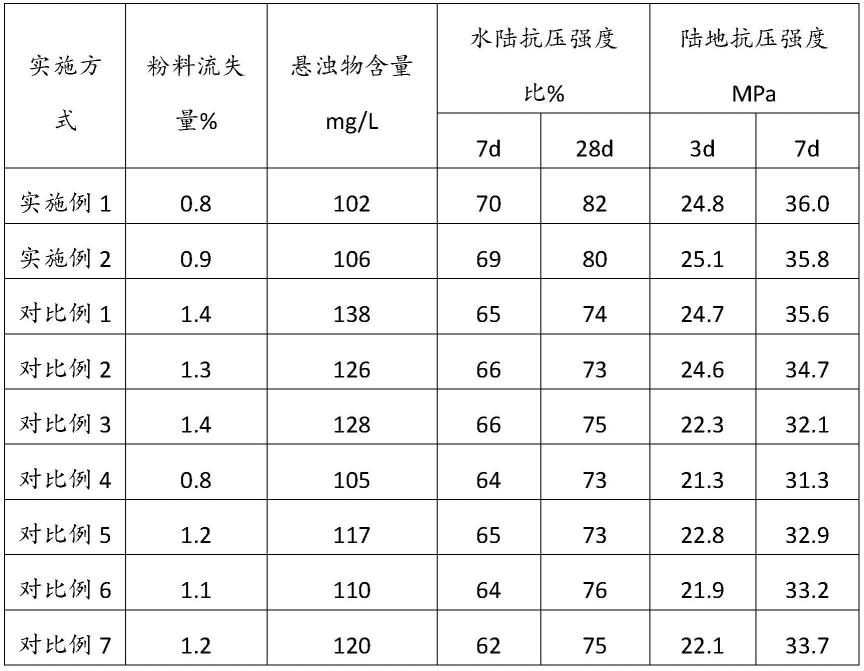

90.步骤二、以乙醇为球磨介质,对所述混合料i进行球磨,烘干,得到球磨料;然后将所述球磨料在900℃条件下保温6小时,破碎,得到焦磷酸锆复相粉体。

91.步骤三、按所述焦磷酸锆复相粉体∶去离子水的质量比为3∶1,将所述焦磷酸锆复相粉体与去离子水混合,得混合料ⅱ;再按所述混合料ⅱ∶碱金属磷酸盐类的质量比为1∶0.005,将所述混合料ⅱ与所述碱金属磷酸盐类分散剂混合,得到混合料ⅲ。

92.步骤四、将50wt%的氢氧化镁、18wt%的氢氧化锡和32wt%的氢氧化铌混合,得混合料iv。

93.步骤五、按所述混合料ⅲ∶所述混合料iv的质量比为100∶4,将所述混合料ⅲ和所述混合料iv混合,球磨4小时,得到焦磷酸锆复相浆料。

94.步骤六、按所述焦磷酸锆复相浆料∶阴离子型发泡剂∶明胶溶液的质量比为1∶0.003∶0.05,先将所述阴离子型发泡剂加入所述焦磷酸锆复相浆料中,搅拌3分钟,得到发泡浆料;再将所述明胶溶液加入所述发泡浆料中,搅拌3分钟,倒入模具中,在常温条件下静置18小时,然后于80℃条件下干燥23小时,脱模,得到焦磷酸锆复相多孔陶瓷坯体。

95.步骤七、在空气气氛和常压条件下,将所述焦磷酸锆复相多孔陶瓷坯体加热至1200℃,保温3小时,制得基于发泡法的焦磷酸锆复相多孔陶瓷材料。

96.所述碱金属磷酸盐类为焦磷酸钠。

97.所述稀土氧化物为氧化铕。

98.所述阴离子型发泡剂为磺酸盐类。

99.所述搅拌的转速为1000转/分钟。

100.所述明胶溶液的浓度为11wt%。

101.本实施例3所制备的基于发泡法的焦磷酸锆复相多孔陶瓷材料经检测:体积密度为1.22g/cm3;常温耐压强度为46.5mpa;气孔率为63.7%;常温介电常数为3.1(频率为10ghz);常温介电损耗为9.6

×

10-4

(频率为10ghz);常温热导率为0.084w/(m

·

k)。。

102.实施例4

103.一种基于发泡法的焦磷酸锆复相多孔陶瓷材料及其制备方法。本实施例的制备方法是:

104.步骤一、按磷酸二氢铵∶氧化锆∶稀土氧化物的摩尔比为3.1∶0.8∶0.15,将所述磷酸二氢铵、所述氧化锆和所述稀土氧化物混合,得到混合料i。

105.步骤二、以乙醇为球磨介质,对所述混合料i进行球磨,烘干,得到球磨料;然后将所述球磨料在800℃条件下保温5小时,破碎,得到焦磷酸锆复相粉体。

106.步骤三、按所述焦磷酸锆复相粉体∶去离子水的质量比为2∶1,将所述焦磷酸锆复相粉体与去离子水混合,得混合料ⅱ;再按所述混合料ⅱ∶碱金属磷酸盐类的质量比为1∶0.003,将所述混合料ⅱ与所述碱金属磷酸盐类分散剂混合,得到混合料ⅲ。

107.步骤四、将61wt%的氢氧化镁、23wt%的氢氧化锡和16wt%的氢氧化铌混合,得混合料iv。

108.步骤五、按所述混合料ⅲ∶所述混合料iv的质量比为100∶3,将所述混合料ⅲ和所述混合料iv混合,球磨3小时,得到焦磷酸锆复相浆料。

109.步骤六、按所述焦磷酸锆复相浆料∶阴离子型发泡剂∶明胶溶液的质量比为1∶0.01∶0.05,先将所述阴离子型发泡剂加入所述焦磷酸锆复相浆料中,搅拌3分钟,得到发泡浆料;再将所述明胶溶液加入所述发泡浆料中,搅拌3分钟,倒入模具中,在常温条件下静置20小时,然后于90℃条件下干燥24小时,脱模,得到焦磷酸锆复相多孔陶瓷坯体。

110.步骤七、在空气气氛和常压条件下,将所述焦磷酸锆复相多孔陶瓷坯体加热至1300℃,保温2小时,制得基于发泡法的焦磷酸锆复相多孔陶瓷材料。

111.所述碱金属磷酸盐类为三聚磷酸钠。

112.所述稀土氧化物为氧化钐中。

113.所述阴离子型发泡剂为硫酸盐类。

114.所述搅拌的转速为1100转/分钟。

115.所述明胶溶液的浓度为12wt%。

116.本实施例4所制备的基于发泡法的焦磷酸锆复相多孔陶瓷材料经检测:体积密度为1.01g/cm3;常温耐压强度为35.2mpa;气孔率为68.7%;常温介电常数为2.8(频率为10ghz);常温介电损耗为8.7

×

10-4

(频率为10ghz);常温热导率为0.072w/(m

·

k)。

117.本具体实施方式与现有技术相比具有以下积极效果:

118.1、本具体实施方式将磷酸二氢铵、氧化锆和稀土氧化物混合,经热处理和破碎后依次与去离子水混合和碱金属磷酸盐类混合,然后与以氢氧化镁、氢氧化锡和氢氧化铌混合的混合料混合,球磨,加入阴离子型发泡剂,搅拌后加入明胶溶液,搅拌,倒入模具,干燥,加热至1000~1300℃,制得基于发泡法的焦磷酸锆复相多孔陶瓷材料(以下简称焦磷酸锆复相多孔陶瓷材料)。本具体实施方式不仅工艺简单和生产周期短,且相对于未添加稀土氧化物的焦磷酸锆陶瓷,本具体实施方式降低了烧结温度,达到了节能减排的作用。

119.2、本具体实施方式添加稀土氧化物,在烧结过程中会生成稀土磷酸盐,通过原位合成的稀土磷酸盐能有效地结合焦磷酸锆颗粒,因此稀土磷酸盐能起到结合剂的作用,达到复相增强的效果,抑制晶粒的生长,提高内部孔壁和孔筋的强度,使焦磷酸锆复相多孔陶瓷材料的耐压强度得到显著提高。同时稀土元素固溶到磷酸盐结构中,能有效降低焦磷酸锆复相多孔陶瓷材料的热导率,提高了焦磷酸锆复相多孔陶瓷材料的隔热性能。

120.3、本具体实施方式通过发泡法制得的焦磷酸锆复相多孔陶瓷材料如图1所示,图1为实施例1制备的焦磷酸锆复相多孔陶瓷材料经渗胶和抛光处理后的sem图。从图1可以看出,气孔率为89.8%,说明所制制品的具有极高的气孔率。本具体实施方式所制制品的气孔率不仅均大于63.7%,且气孔分布均匀。热导率与气孔数量有着密切关系,所制备的焦磷酸锆复相多孔陶瓷材料的气孔越多,气孔内气体对流和孔壁之间的辐射传热就会越小,焦磷酸锆复相多孔陶瓷材料的热导率降低,隔热性能得到提高。

121.4、本具体实施方式在浆料中加入氢氧化镁、氢氧化锡和氢氧化铌作为烧结助剂,所制备的焦磷酸锆复相多孔陶瓷材料如图2~图4所示,图2为实施例1制备的焦磷酸锆复相多孔陶瓷材料断口结构的sem,图3为实施例2制备的焦磷酸锆复相多孔陶瓷材料断口结构

的sem,图4为实施例3制备的焦磷酸锆复相多孔陶瓷材料断口结构的sem;由实施例知,图2~图4所示焦磷酸锆复相多孔陶瓷材料的制成温度依次为1000℃、1100℃和1200℃。从图2~图4可以看出,随着制成温度的升高,越能促进孔结构中的孔壁和孔筋致密化,从而能进一步提高力学性能。孔筋处颗粒周围的孔隙来源于氢氧化物分解,形成了多级孔结构,进一步降低焦磷酸锆复相多孔陶瓷骨架的热导率,在提高了焦磷酸锆复相多孔陶瓷力学强度的同时仍具有极低的热导率。氢氧化物作为烧结助剂还解决了普通的烧结助剂mgo的水化(水化过程中产生体积膨胀,从而导致制品开裂产生缺陷)问题。

122.本具体实施方式所制备的基于发泡法的焦磷酸锆复相多孔陶瓷材料经检测:体积密度为0.45~1.22g/cm3;常温耐压强度为14.3~46.5mpa;气孔率为63.7~89.8%;常温介电常数为1.8~3.1(频率为10ghz);常温介电损耗为6.8~9.6

×

10-4

(频率为10ghz);常温热导率为0.033~0.084w/(m

·

k)。

123.因此,本具体实施方式工艺简单、生产周期短和环境友好,所制备的基于发泡法的焦磷酸锆复相多孔陶瓷材料耐压强度高、保温隔热性能好、介电常数低和介电损耗小。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。