一种低温烧结mg-ti-nb多层陶瓷电容器用介质材料及其制备方法

技术领域

1.本发明属于电子陶瓷及其制造领域,涉及一种低温烧结mg-ti-nb多层陶瓷电容器用介质材料及其制备方法。

背景技术:

2.近年来,随着第五代移动通讯技术(5g)的快速发展,对电子元器件的要求也转向了高性能、高频化以及小型化。片式多层陶瓷电容器(multi-layer ceramic capacitors,mlcc)具有适用于高频或者超高频、体积小、比容大、使用寿命长、安全性高等诸多优点,在通信领域发挥巨大的作用,其需求量也逐年增加。

3.mlcc由内电极、端电极、陶瓷介质层三部分组成,其中内电极(如ag电极)与陶瓷介质互相平行构成主体,端电极一般为三层结构:最内层起链接作用并引出内电极;中间则为阻挡层,主要防止ag在焊接时被熔融的焊锡腐蚀;最外层为焊接层。陶瓷电容器的分类常以所采用介质陶瓷的介电常数温度系数τ

ε

表示。根据美国电子工业协会rs-198标准,陶瓷介质按可温度稳定性通常可分为三大类,i类、ⅱ类与ⅲ类陶瓷。其中ⅰ类陶瓷电容器具有高稳定性及低损耗特性,在射频及微波通信的应用中最为广泛。其命名规则依据介电常数温度特性而不同,如s2g温度特性的陶瓷电容器指在温度范围内(-55℃~85℃)具有-330

±

30ppm/℃的温度漂移,该类介质陶瓷电容器可用于制备相控雷达t/r组件、射频功率放大器、发射机等线路中起耦合、协调以及滤波等作用。

4.常见的i类陶瓷电容器以tio2为基础,如zno-mgo-tio2系、bao-tio2系以及bao-la2o

3-tio2系等,但上述体系的烧结温度过高(≥1350℃),增加了能耗以及成本。诸多体系围绕tio2展开,如通过离子掺杂或者多相复合等工艺提高介电性能以及降低烧结温度,增加了实用性。

5.利用(mg

1/3

nb

2/3

)

4

复合离子取代tio2时,当取代量较低时形成金红石结构mg

0.17

nb

0.33

ti

0.5

o2,说明该复合离子并不会引起tio2结构的改变,通过文献报道也发现该陶瓷的烧结温度有一定程度的降低,相应地介电性能也出现恶化:εr~80,q

×

f~8500ghz;尽管有研究学者亦研究了mg

0.17

ta

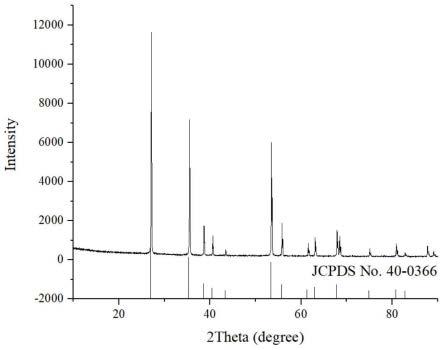

0.33

ti

0.5

o2陶瓷,其介电性能较优异:εr~65,q

×

f~18000ghz,但烧结温度仍较高(1250℃),不适宜实际应用。

6.结合上述研究现状不难发现,现有技术中mg

0.17

nb

0.33

ti

0.5

o2基陶瓷存在综合介电性能欠佳等问题,如无法实现在较低烧结温度下保持优异的介电性能。有必要对其进行改进,开发出一种工艺简单可控、材料介质损耗低且能与ag内电极共烧(《950℃),介电常数温度系数稳定的温度补偿型mlcc材料,以满足射频通信行业的应用需求。

技术实现要素:

7.本发明的目的在于提供一种低温烧结mg-ti-nb多层陶瓷电容器用介质材料及其制备方法,以克服mg

0.17

nb

0.33

ti

0.5

o2基不无法兼顾低烧结温度以及优异介电性能的技术缺

点。

8.为实现上述目的,本发明采用如下技术方案:

9.一种低温烧结mg-ti-nb多层陶瓷电容器用介质材料,包括陶瓷材料和改性剂;

10.陶瓷材料化学通式为mg

0.17

(nb

0.32v0.08

ta

0.6

)

0.33

ti

0.5

o2;

11.改性剂的配方为a2co

3-bo-c2o

3-sio2(42:12:36:10wt.%),其中a2co3由16wt.%的na2co3与26wt.%的li2co3组成;bo由4wt.%的mgo与8wt.%的cuo组成;c2o3由32wt.%的b2o3与4wt.%的nd2o3组成;

12.该多层陶瓷电容器用介质材料配方为mg

0.17

(nb

0.32v0.08

ta

0.6

)

0.33

ti

0.5

o2 x wt.%改性剂,改性剂中x的取值范围1≤x≤2;经由固相法制备获得,其主晶相为金红石型mg

0.17

nb

0.33

ti

0.5

o2结构,烧结温度为850℃~900℃;介电常数为58~71,介质损耗为2

×

10-4

~5

×

10-4

,品质因数q

×

f值为8000~18000ghz,介电常数温度系数稳定且满足s2g温度特性(-55℃:-334ppm/℃;85℃:-338ppm/℃)。

13.作为优选,当x=1时,在900℃烧结温度下材料的介电常数为70.6,介质损耗低至2.2

×

10-4

,品质因数q

×

f值高达17822ghz。

14.上述低温烧结mg-ti-nb多层陶瓷电容器用介质材料的制备方法如下:

15.步骤1、将mgo、tio2、nb2o5、v2o5及ta2o5的原始粉料按照化学通式mg

0.17

(nb

0.32v0.08

ta

0.6

)

0.33

ti

0.5

o2进行配料;

16.步骤2:将步骤1配好的粉体装入球磨罐,并按照粉料:锆球:去离子水的质量比为1:5~7:3~5进行4~6小时的行星球磨,待球磨结束后将混合浆料置于烘箱中烘干,随后以40~100目的筛网过筛;将过筛后的粉体于900~1100℃的大气气氛中预烧3~5小时;

17.步骤3、将na2co3、li2co3、mgo、cuo、b2o3、nd2o3和sio2的原始粉料分别按照质量比为16:26:4:8:32:4:10进行配料,随后按照粉料:锆球:酒精的质量比为1:5~7:4~6进行行星球磨6~8小时,待球磨后的物料烘干后,将其于600~650℃下预烧3~6小时,随后升温至1400~1500℃熔融3~5小时,将熔融后的玻璃快速倒入去离子水中冷却,将冷却后的玻璃料研磨成均匀细粉即可获得该改性剂;

18.步骤4、将步骤3制备获得的改性剂按照mg

0.17

(nb

0.32v0.08

ta

0.6

)

0.33

ti

0.5

o2 x wt.%改性剂(x=1~2)的含量加入步骤2的mg

0.17

(nb

0.32v0.08

ta

0.6

)

0.33

ti

0.5

o2预烧料中,并再次按照粉体:锆球:去离子水质量比为1:5~7:3~5进行3~5小时的行星球磨,待球磨物料烘干后,向其中的粉体中添加聚乙烯醇溶液进行粘结造粒;

19.步骤5、将步骤4制得的陶瓷生料压制成型,随后以2~5℃/min的升温速率在600~650℃温度下排胶3~5小时,紧接着再以相同速率升温至850℃~900℃中保温4~6小时,即可制得低温烧结的mg

0.17

(nb

0.32v0.08

ta

0.6

)

0.33

ti

0.5

o2介质陶瓷材料。

20.众所周知,低温烧结陶瓷的成瓷是借助于液相烧结机制完成,也即玻璃料应对陶瓷基质起润湿效果,进而陶瓷在玻璃液相中产生溶解现象并完成“溶入-淀析”过程,实现低温致密化。但玻璃对陶瓷的匹配性(包括润湿性与溶解性的优劣)具有独特性与唯一性,针对特定陶瓷基质,需寻找到与之匹配的玻璃助剂。利用本发明制备的一种与mg-ti-nb陶瓷相匹配的玻璃改性剂,获得了一种低温烧结mg-ti-nb多层陶瓷电容器用介质材料,采用离子取代工艺与掺杂改性剂相结合的方式,通过在mg

0.17

nb

0.33

ti

0.5

o2主料中引入复合离子v

5

以及ta

5

离子进行部分取代,同时设计外掺一种改性剂a2co

3-bo-c2o

3-sio2(a=na,li;b=

cao,mgo,cuo;c=b,nd),在显著降低烧结温度的同时提供-330

±

30ppm/℃的负介电常数温度系数,并减少由于改性剂带来的损耗恶化因素,制备出具有低损耗、低成本且具有良好工艺稳定性的应用于射频mlcc的介质材料。

附图说明

21.图1对应实施例3的xrd图谱;

22.图2对应实施例3的sem形貌图。

具体实施方式

23.下面结合附图和实施例对本发明做进一步的详细说明。

24.步骤1:将mgo、tio2、nb2o5、v2o5以及ta2o5的原始粉料按照化学通式mg

0.17

nb

0.33

ti

0.5

o2进行配料;

25.步骤2:将步骤1配好的粉体装入球磨罐并按照粉料:锆球:去离子水的质量比为1:6:5进行6小时的行星球磨,待球磨结束后将混合浆料置于烘箱中烘干,随后以100目的筛网过筛。将过筛后的粉体于950℃的大气气氛中预烧5小时;

26.步骤3:将na2co3、li2co3、mgo、cuo、b2o3、nd2o3和sio2的原始粉料分别按照质量比为16:26:4:8:32:4:10进行配料,随后按照粉料:锆球:酒精的质量比为1:6:5进行行星球磨6小时,待球磨后的物料烘干后,将其于650℃下预烧4小时,随后升温至1500℃熔融5小时,将熔融后的玻璃快速倒入去离子水中冷却,将冷却后的玻璃料研磨成均匀细粉即可获得该改性剂;

27.步骤4:将步骤3制备获得的改性剂按照mg

0.17

(nb

0.32v0.08

ta

0.6

)

0.33

ti

0.5

o2 x wt.%改性剂(x=1~2)的含量加入步骤2的mg

0.17

(nb

0.32v0.08

ta

0.6

)

0.33

ti

0.5

o2预烧料中,并再次按照粉体:锆球:去离子水质量比为1:6:4进行4小时的行星球磨,待球磨物料烘干后,向其中的粉体添加质量百分比为8%的聚乙烯醇溶液作为粘结剂造粒;

28.步骤5:将步骤4制得的陶瓷生料压制成型,随后以3℃/min的升温速率在650℃温度下排胶4小时,紧接着再以相同速率升温至850℃~900℃中保温6小时,即可制得低温烧结的mg

0.17

(nb

0.32v0.08

ta

0.6

)

0.33

ti

0.5

o2介质陶瓷材料。

29.为更好的阐述本发明的效果,按照上述步骤制作了6份实施例样品。图1为实施例3的xrd衍射图谱,经过检索陶瓷的物相组成与mg

0.17

nb

0.33

ti

0.5

o2的标准卡片jcpds card no.40-0366对应,此时体系中并未发现第二相衍射峰的存在,则说明该类型陶瓷属于mg

0.17

nb

0.33

ti

0.5

o2结构。

30.图2为实施例3的sem形貌图,在该烧结温度下晶粒尺寸较小且存在微气孔。

31.各实施例样的成分和微波介电性能如下:

[0032][0033]

表1为各实施例样品组的成分

[0034][0035][0036]

表2为各实施例样品的介电性能

[0037]

从表1、表2展示的数据可以看出在实施例3中,当烧结温度为900℃时,改性后的mg

0.17

(nb

0.32v0.08

ta

0.6

)

0.33

ti

0.5

o2陶瓷材料的介电常数与q

×

f值取得最佳值:εr=70.6,tanδ=2.2

×

10-4

,q

×

f=17822ghz,τ

ε

介于-334~-338ppm/℃,与现有文献报道相比烧结温度得到大幅度降低的同时保持了较低的介质损耗,同时介电常数温度系数在-55℃~85℃范围内较稳定,适宜工业应用。

[0038]

综上可见,本发明的多层陶瓷电容器用介质材料,能够满足当前s2g温度特性的射频陶瓷电容器的应用需求,其制备工艺简单可控、材料介质损耗低且能与ag内电极共烧(《950℃),介电常数温度系数稳定,可以广泛用于射频通信行业。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。