1.本发明涉及污水处理技术领域,具体涉及一种用于生物曝气滤池的多孔生物滤料及其制备方法。

背景技术:

2.伴随着社会发展,水资源的污染情况愈发严重,据不完全统计,超过70%的地下水遭受严重污染,污水的净化处理成为亟待解决的问题;曝气生物滤池作为一种新型的污水处理技术,是在滤池中装填一定量粒径较小的粒状滤料,滤料表面生长着生物膜,滤池内部曝气,污水流经时,利用滤料上高浓度生物膜量的强氧化降解能力对污水进行快速净化,且因污水流经时,滤料呈压实状态,利用滤料粒径较小的特点及生物膜的生物絮凝作用,截留污水中的大量悬浮物,保证脱落的生物膜不会随水漂出,运行一定时间后,需对滤池进行反冲洗,以释放截留的悬浮物并更新生物膜,因此合理的选用滤料是生物滤池设计过程中的重要环节;

3.目前,曝气生物滤池所用的粒状滤料主要为陶粒、石英砂、焦炭和活性炭,陶粒滤料来源广泛,可针对不同水质,逐渐成曝气生物滤料的主体,有研究报道以页岩、铝矾土和铁矿石为原料制备滤料陶粒的方法,该方法生产的滤料陶粒强度大,吸附能力强,但有不足之处:(1)原料为天然矿物,对自然资源消耗巨大;(2)表观密度偏大,对滤池的负荷偏大;(3)比表面积小,可供菌群的生长空间小,因此急需一种能够解决上述问题的多孔生物滤料,来解确保污水的高效处理;

4.针对此方面的技术缺陷,现提出一种解决方案。

技术实现要素:

5.本发明的目的在于提供一种用于生物曝气滤池的多孔生物滤料及其制备方法,解决了现阶段多孔生物滤料,自身比表面积小,积累微生物浓度低,且孔径较大易出现微生物流失现象。

6.本发明的目的可以通过以下技术方案实现:

7.一种用于生物曝气滤池的多孔生物滤料,由多孔基料与微生物框架复合制得。

8.进一步的,所述的多孔基料由如下步骤制成:

9.步骤a1:将粉煤灰、碳酸钙、碳酸氢钠、硅酸钠、去离子水加入搅拌釜中,在转速为800-1000r/min的条件下,进行搅拌1-1.5h后,将混合料加入造粒中,进行造粒,得到陶瓷颗粒;

10.步骤a2:将陶瓷颗粒在温度为15-20℃的条件下,进行陈腐20-25h后,干燥,再在升温速率为5℃/min的条件下,升温至温度为400℃,烧结3-5min后,再升温至530℃,烧结10-15min,升温至600℃,烧结30-40min后,冷却至室温,用硝酸溶液浸泡处理3-5h后,烘干制得预处理基材;

11.步骤a3:将乙醇和去离子水混合均匀,在转速为120-150r/min,温度为20-25℃,ph

值为5-6的条件下,进行搅拌并滴加kh560,搅拌30-40min后,加入预处理基材,继续搅拌3-5h后,过滤并烘干,制得多孔基料。

12.反应原理如下:

13.通过kh560水解产生硅醇与预处理基材表面的羟基接枝,使得陶瓷颗粒表面接枝环氧基。

14.进一步的,步骤a1所述的粉煤灰、碳酸钙、碳酸氢钠、硅酸钠的用量质量比为85:2.5:10:10。

15.进一步的,步骤a2所述的硝酸溶液的质量分数为20%。

16.进一步的,步骤a3所述的kh560的用量为预处理基材质量的3-5%。

17.进一步的,所述的微生物框架由如下步骤制成:

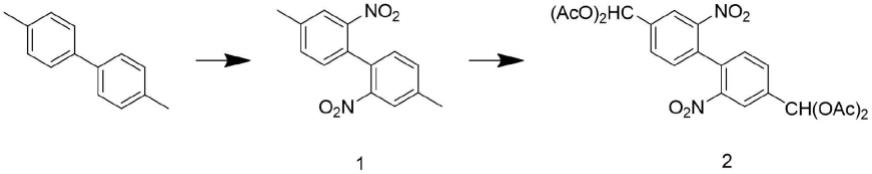

18.步骤b1:将4,4'-二甲基联苯和浓硫酸混合,在转速为60-120r/min,温度为20-25℃的条件下,进行搅拌并滴加硝酸溶液,进行反应3-5h后,冰水浴降温,过滤去除滤液,制得中间体1,将中间体1、浓硫酸、醋酸酐混合均匀,在转速为120-150r/min,温度为0℃的条件下,搅拌并加入铬酸酐,在温度为5-10℃的条件下,进行反应3-5h后,将反应液倒入冰水中,过滤去除滤液,将滤饼加入碳酸钠溶液中,混合均匀,过滤去除滤液,制得中间体2;

19.反应原理如下:

20.通过硝酸溶液处理4,4'-二甲基联苯,使得4,4'-二甲基联苯硝基化,制得中间体1,中间体1通过醋酸酐和铬酸酐氧化,制得中间体2。

21.反应过程如下:

[0022][0023]

步骤b2:将中间体2、去离子水、乙醇、浓硫酸混合均匀,在温度为100-110℃的条件下,回流反应30-40min,过滤去除滤渣,将滤液加入冰水中,再进行过滤去除滤液,制得中间体3,将中间体3、亚硫酸氢钠、1,2,4,5-苯四胺四盐酸盐、n,n-二甲基乙酰胺混合均匀,在转速为150-200r/min,温度为135-145℃的条件下,进行反应20-25h后,将反应液加入水中,过滤去除滤液,制得中间体4;

[0024]

反应原理如下:

[0025]

中间体2进一步的氧化制得中间体3,再将中间体3与1,2,4,5-苯四胺四盐酸盐通过加入量的控制进行氧化缩合,使得中间体3上的醛基与1,2,4,5-苯四胺四盐酸盐一侧两相邻氨基反应,制得中间体4。

[0026]

反应过程如下:

[0027][0028]

步骤b3:将3-甲酰基-4-硝基苯甲酸甲酯、碳酸钾、n,n-二甲基甲酰胺混合均匀,在转速为150-200r/min,温度为20-25℃的条件下,进行搅拌1-1.5h后,加入对羟基苯甲腈,进行反应20-25h,制得中间体5,将中间体5、中间体4、亚硫酸氢钠、n,n-二甲基乙酰胺混合均匀,在转速为150-200r/min,温度为135-145℃的条件下,进行反应20-25h后,将反应液加入水中,过滤去除滤液,制得中间体6;

[0029]

反应原理如下:

[0030]

将3-甲酰基-4-硝基苯甲酸甲酯和对羟基苯甲腈进行反应,硝基是强的吸电子基团,与它相连的c带正电荷,碱性条件下,酚羟基的o-进攻那个带正电荷的c,硝基作为离去基团离去,制得中间体5,将中间体5与中间体4进行氧化缩合,制得中间体6。

[0031]

反应过程如下:

[0032][0033]

步骤b4:将中间体6、乙酸、铁粉、n,n-二甲基甲酰胺混合均匀,通入氩气保护,在转速为120-150r/min,温度为30-40℃的条件下,进行反应18-22h后,过滤去除滤液,在蒸馏去除溶剂,制得中间体7,将中间体7、去离子水、浓盐酸混合均匀,在转速为150-200r/min,温度为50-60℃的条件下,加入醋酸钠和醋酸酐,进行反应3-5h后,冷却至0℃,过滤去除滤液,

将滤饼、甲醇、氢氧化钾、四氢呋喃混合均匀,在转速为200-300r/min,温度为20-25℃的条件下,进行反应20-25h后,调节反应液ph值为酸性,再过滤去除滤液,制得中间体8;

[0034]

反应过程如下:

[0035]

将中间体6用铁粉进行还原,使得侧链上的硝基还原成氨基,再将中间体7用醋酸钠进行氨基保护,并对酯基进行水解,制得中间体8。

[0036]

反应过程如下:

[0037][0038]

步骤b5:将中间体8加入盐酸水溶液中,在温度为90-100℃的条件下,回流处理30-40min后,加入冰水并调节反应液ph值为8,再加入冰醋酸,过滤去除滤液,将滤饼和无水氯化锌加入安瓿中,抽至真空并密封,将安瓿放入马弗炉中,在温度为500-600℃的条件下,保温35-45h后,打开安瓿,将产物加入盐酸溶液中,在转速为200-300r/min的条件下,进行搅拌15-20h后,用四氢呋喃和去离子水索氏提取20-25h,制得强化骨架。

[0039]

反应过程如下:

[0040]

将中间体8进行脱保护,再将滤饼用无水氯化锌处理,发生离子热三聚反应,制得强化骨架。

[0041]

反应过程如下:

[0042][0043]

强化骨架结构如下:

[0044][0045]

进一步的,步骤b1所述的4,4'-二甲基联苯、浓硫酸、硝酸溶液的用量比为0.02mol:50ml:15ml,浓硫酸的质量分数为98%,硝酸溶液的质量分数为56%,中间体1、浓硫酸、醋酸酐、铬酸酐的用量比为0.01mol:10ml:100ml:12.5g,碳酸的质量分数为2%。

[0046]

进一步的,步骤b2所述的中间体2、去离子水、乙醇、浓硫酸的用量比为0.01mol:20ml:20ml:20ml,浓硫酸的质量分数与步骤b1相同,中间体3、亚硫酸氢钠、1,2,4,5-苯四胺四盐酸盐的用量摩尔比为1:3:2.5。

[0047]

进一步的,步骤b3所述的3-甲酰基-4-硝基苯甲酸甲酯、碳酸钾、对羟基苯甲腈的用量摩尔比为1:1:2,中间体5、中间体4、亚硫酸氢钠的用量摩尔比为2.1:1:3。

[0048]

进一步的,步骤b4所述的中间体6、乙酸、铁粉的用量比为0.02mol:30ml:4.75g,中间体7、去离子水、浓盐酸、醋酸钠、醋酸酐的用量比为3.5g:90ml:3.8ml:6g:4.2ml,浓盐酸的质量分数为36%,滤饼、甲醇、氢氧化钾、四氢呋喃的用量比为0.03mol:20ml:0.12mol:30ml。

[0049]

进一步的,步骤b5所述的中间体8、盐酸水溶液、冰水、冰醋酸的用量比为2g:10ml:30ml:1.2ml,盐酸水溶液的质量分数为18%,滤饼和无水氯化锌的用量摩尔比为1:15,盐酸溶液的质量分数为15%。

[0050]

该种用于生物曝气滤池的多孔生物滤料的制备方法,具体包括如下步骤:

[0051]

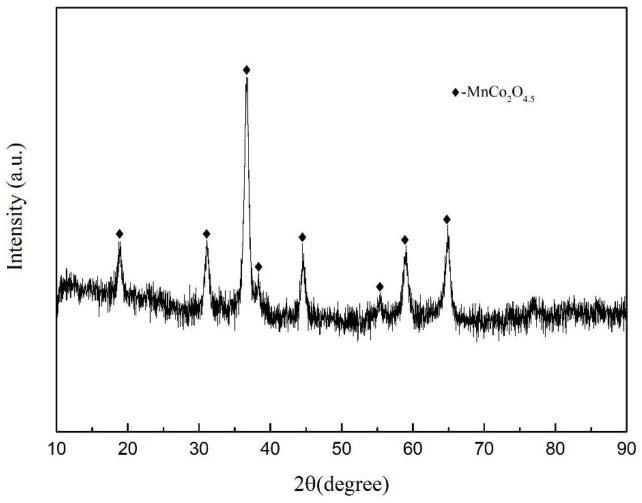

将微生物框架、氯化锰、乙醇、去离子水混合均匀,超声振荡30-40min,在温度为145-155℃的条件下,回流处理60-70h,降至室温,过滤去除滤液,将滤饼分散在去离子水中,加入多孔基料,在温度为80-90℃,ph值为8-8.5的条件下,超声振荡3-5h后,过滤并烘干,在温度为700℃的氮气氛围下,煅烧1-2h,制得多孔生物滤料。

[0052]

本发明的有益效果如下:

[0053]

本发明制备一种用于生物曝气滤池的多孔生物滤料,通过粉煤灰、碳酸钙、碳酸氢钠、硅酸钠、去离子水共混,碳酸钙充当助熔剂,碳酸氢钠充当造孔剂,硅酸钠充当粘结剂,制得陶瓷颗粒,再将陶瓷颗粒进行烧结处理后,用盐酸进行表面处理,使得表面羟基活化,再用kh560进行表面处理,使得陶瓷颗粒表面接枝环氧基,制得多孔基料,再将微生物框架与多孔基料进行复合,微物生物框架上的氨基能够与多孔基料表面的环氧基反应,使得微生物框架接枝在多孔基料表面,该微生物框架比表面积大,同时能够提供微生物生长所需要的锰离子,大大增加了微生物数量,该生物滤料表面粗糙、比表面积大、孔隙率高,与传统的生物滤料相比不仅具有质地轻、化学稳定性好强度适宜、表面粗糙易挂膜,而且微孔发达,平均微孔直径为200微米,适合微生物的接种、驯化、繁殖生长,耐冲洗、不堵塞,具有良好的物理、化学和水力特性,能够应于不同污水净化的要求,污水处理中使用这种滤料集过滤、生物吸附和生物氧化为一体,由于该滤料比表面积大,可积累高浓度的微生物量,高浓度的微生物使曝气生物滤池的容积负荷增大,去除率高,单位体积污水处理效率比常规滤料提高4-6倍,可以满足环保排放标准,大量的微生物生长在滤料粗糙的表面和颗粒内部微孔内,特别是生长在颗粒内部的微生物不易流失,即使长时间不运转也能保持其菌种,运行管理简单,该滤料堆积密度小于1克/立方厘米,比常规滤料运行费用降低30%,这种多孔生物滤料使充氧效率提高,节省能源消耗,也解决了现有滤料运行一段时间后因料面不均匀而导致的处理效率下降问题,且经久耐用,故设备维修费用低。

具体实施方式

[0054]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0055]

实施例1

[0056]

一种用于生物曝气滤池的多孔生物滤料的制备方法,具体包括如下步骤:

[0057]

将微生物框架、氯化锰、乙醇、去离子水混合均匀,超声振荡30min,在温度为145℃的条件下,回流处理60h,降至室温,过滤去除滤液,将滤饼分散在去离子水中,加入多孔基料,在温度为80℃,ph值为8的条件下,超声振荡3h后,过滤并烘干,在温度为700℃的氮气氛围下,煅烧1h,制得多孔生物滤料。

[0058]

其中,多孔基料由如下步骤制成:

[0059]

步骤a1:将粉煤灰、碳酸钙、碳酸氢钠、硅酸钠、去离子水加入搅拌釜中,在转速为800r/min的条件下,进行搅拌1h后,将混合料加入造粒中,进行造粒,得到陶瓷颗粒;

[0060]

步骤a2:将陶瓷颗粒在温度为15℃的条件下,进行陈腐20h后,干燥,再在升温速率为5℃/min的条件下,升温至温度为400℃,烧结3min后,再升温至530℃,烧结10min,升温至600℃,烧结30min后,冷却至室温,用硝酸溶液浸泡处理3h后,烘干制得预处理基材;

[0061]

步骤a3:将乙醇和去离子水混合均匀,在转速为120r/min,温度为20℃,ph值为5的条件下,进行搅拌并滴加kh560,搅拌30min后,加入预处理基材,继续搅拌3h后,过滤并烘干,制得多孔基料。

[0062]

步骤a3所述的kh560的用量为预处理基材质量的3%

[0063]

其中,微生物框架由如下步骤制成:

[0064]

步骤b1:将4,4'-二甲基联苯和浓硫酸混合,在转速为60r/min,温度为20℃的条件下,进行搅拌并滴加硝酸溶液,进行反应3h后,冰水浴降温,过滤去除滤液,制得中间体1,将中间体1、浓硫酸、醋酸酐混合均匀,在转速为120r/min,温度为0℃的条件下,搅拌并加入铬酸酐,在温度为5℃的条件下,进行反应3h后,将反应液倒入冰水中,过滤去除滤液,将滤饼加入碳酸钠溶液中,混合均匀,过滤去除滤液,制得中间体2;

[0065]

步骤b2:将中间体2、去离子水、乙醇、浓硫酸混合均匀,在温度为100℃的条件下,回流反应30min,过滤去除滤渣,将滤液加入冰水中,再进行过滤去除滤液,制得中间体3,将中间体3、亚硫酸氢钠、1,2,4,5-苯四胺四盐酸盐、n,n-二甲基乙酰胺混合均匀,在转速为150r/min,温度为135℃的条件下,进行反应20h后,将反应液加入水中,过滤去除滤液,制得中间体4;

[0066]

步骤b3:将3-甲酰基-4-硝基苯甲酸甲酯、碳酸钾、n,n-二甲基甲酰胺混合均匀,在转速为150r/min,温度为20℃的条件下,进行搅拌1h后,加入对羟基苯甲腈,进行反应20h,制得中间体5,将中间体5、中间体4、亚硫酸氢钠、n,n-二甲基乙酰胺混合均匀,在转速为150r/min,温度为135℃的条件下,进行反应20h后,将反应液加入水中,过滤去除滤液,制得中间体6;

[0067]

步骤b4:将中间体6、乙酸、铁粉、n,n-二甲基甲酰胺混合均匀,通入氩气保护,在转速为120r/min,温度为30℃的条件下,进行反应18h后,过滤去除滤液,在蒸馏去除溶剂,制得中间体7,将中间体7、去离子水、浓盐酸混合均匀,在转速为150r/min,温度为50℃的条件下,加入醋酸钠和醋酸酐,进行反应3h后,冷却至0℃,过滤去除滤液,将滤饼、甲醇、氢氧化钾、四氢呋喃混合均匀,在转速为200r/min,温度为20℃的条件下,进行反应20h后,调节反应液ph值为酸性,再过滤去除滤液,制得中间体8;

[0068]

步骤b5:将中间体8加入盐酸水溶液中,在温度为90℃的条件下,回流处理30min后,加入冰水并调节反应液ph值为8,再加入冰醋酸,过滤去除滤液,将滤饼和无水氯化锌加

入安瓿中,抽至真空并密封,将安瓿放入马弗炉中,在温度为500℃的条件下,保温35h后,打开安瓿,将产物加入盐酸溶液中,在转速为200r/min的条件下,进行搅拌15h后,用四氢呋喃和去离子水索氏提取20h,制得强化骨架。

[0069]

实施例2

[0070]

一种用于生物曝气滤池的多孔生物滤料的制备方法,具体包括如下步骤:

[0071]

将微生物框架、氯化锰、乙醇、去离子水混合均匀,超声振荡35min,在温度为150℃的条件下,回流处理65h,降至室温,过滤去除滤液,将滤饼分散在去离子水中,加入多孔基料,在温度为85℃,ph值为8的条件下,超声振荡4h后,过滤并烘干,在温度为700℃的氮气氛围下,煅烧1.5h,制得多孔生物滤料。

[0072]

其中,多孔基料由如下步骤制成:

[0073]

步骤a1:将粉煤灰、碳酸钙、碳酸氢钠、硅酸钠、去离子水加入搅拌釜中,在转速为900r/min的条件下,进行搅拌1.3h后,将混合料加入造粒中,进行造粒,得到陶瓷颗粒;

[0074]

步骤a2:将陶瓷颗粒在温度为18℃的条件下,进行陈腐23h后,干燥,再在升温速率为5℃/min的条件下,升温至温度为400℃,烧结4min后,再升温至530℃,烧结13min,升温至600℃,烧结35min后,冷却至室温,用硝酸溶液浸泡处理4h后,烘干制得预处理基材;

[0075]

步骤a3:将乙醇和去离子水混合均匀,在转速为150r/min,温度为23℃,ph值为5的条件下,进行搅拌并滴加kh560,搅拌35min后,加入预处理基材,继续搅拌4h后,过滤并烘干,制得多孔基料。

[0076]

步骤a3所述的kh560的用量为预处理基材质量的4%

[0077]

其中,微生物框架由如下步骤制成:

[0078]

步骤b1:将4,4'-二甲基联苯和浓硫酸混合,在转速为60r/min,温度为23℃的条件下,进行搅拌并滴加硝酸溶液,进行反应4h后,冰水浴降温,过滤去除滤液,制得中间体1,将中间体1、浓硫酸、醋酸酐混合均匀,在转速为150r/min,温度为0℃的条件下,搅拌并加入铬酸酐,在温度为8℃的条件下,进行反应4h后,将反应液倒入冰水中,过滤去除滤液,将滤饼加入碳酸钠溶液中,混合均匀,过滤去除滤液,制得中间体2;

[0079]

步骤b2:将中间体2、去离子水、乙醇、浓硫酸混合均匀,在温度为105℃的条件下,回流反应35min,过滤去除滤渣,将滤液加入冰水中,再进行过滤去除滤液,制得中间体3,将中间体3、亚硫酸氢钠、1,2,4,5-苯四胺四盐酸盐、n,n-二甲基乙酰胺混合均匀,在转速为180r/min,温度为140℃的条件下,进行反应23h后,将反应液加入水中,过滤去除滤液,制得中间体4;

[0080]

步骤b3:将3-甲酰基-4-硝基苯甲酸甲酯、碳酸钾、n,n-二甲基甲酰胺混合均匀,在转速为180r/min,温度为23℃的条件下,进行搅拌1.3h后,加入对羟基苯甲腈,进行反应23h,制得中间体5,将中间体5、中间体4、亚硫酸氢钠、n,n-二甲基乙酰胺混合均匀,在转速为180r/min,温度为140℃的条件下,进行反应23h后,将反应液加入水中,过滤去除滤液,制得中间体6;

[0081]

步骤b4:将中间体6、乙酸、铁粉、n,n-二甲基甲酰胺混合均匀,通入氩气保护,在转速为120r/min,温度为35℃的条件下,进行反应20h后,过滤去除滤液,在蒸馏去除溶剂,制得中间体7,将中间体7、去离子水、浓盐酸混合均匀,在转速为180r/min,温度为55℃的条件下,加入醋酸钠和醋酸酐,进行反应4h后,冷却至0℃,过滤去除滤液,将滤饼、甲醇、氢氧化

钾、四氢呋喃混合均匀,在转速为200r/min,温度为23℃的条件下,进行反应23h后,调节反应液ph值为酸性,再过滤去除滤液,制得中间体8;

[0082]

步骤b5:将中间体8加入盐酸水溶液中,在温度为95℃的条件下,回流处理35min后,加入冰水并调节反应液ph值为8,再加入冰醋酸,过滤去除滤液,将滤饼和无水氯化锌加入安瓿中,抽至真空并密封,将安瓿放入马弗炉中,在温度为550℃的条件下,保温40h后,打开安瓿,将产物加入盐酸溶液中,在转速为300r/min的条件下,进行搅拌18h后,用四氢呋喃和去离子水索氏提取23h,制得强化骨架。

[0083]

实施例3

[0084]

一种用于生物曝气滤池的多孔生物滤料的制备方法,具体包括如下步骤:

[0085]

将微生物框架、氯化锰、乙醇、去离子水混合均匀,超声振荡40min,在温度为155℃的条件下,回流处理70h,降至室温,过滤去除滤液,将滤饼分散在去离子水中,加入多孔基料,在温度为90℃,ph值为8.5的条件下,超声振荡5h后,过滤并烘干,在温度为700℃的氮气氛围下,煅烧2h,制得多孔生物滤料。

[0086]

其中,多孔基料由如下步骤制成:

[0087]

步骤a1:将粉煤灰、碳酸钙、碳酸氢钠、硅酸钠、去离子水加入搅拌釜中,在转速为1000r/min的条件下,进行搅拌1.5h后,将混合料加入造粒中,进行造粒,得到陶瓷颗粒;

[0088]

步骤a2:将陶瓷颗粒在温度为20℃的条件下,进行陈腐25h后,干燥,再在升温速率为5℃/min的条件下,升温至温度为400℃,烧结5min后,再升温至530℃,烧结15min,升温至600℃,烧结40min后,冷却至室温,用硝酸溶液浸泡处理5h后,烘干制得预处理基材;

[0089]

步骤a3:将乙醇和去离子水混合均匀,在转速为150r/min,温度为25℃,ph值为6的条件下,进行搅拌并滴加kh560,搅拌40min后,加入预处理基材,继续搅拌5h后,过滤并烘干,制得多孔基料。

[0090]

步骤a3所述的kh560的用量为预处理基材质量的5%

[0091]

其中,微生物框架由如下步骤制成:

[0092]

步骤b1:将4,4'-二甲基联苯和浓硫酸混合,在转速为120r/min,温度为25℃的条件下,进行搅拌并滴加硝酸溶液,进行反应5h后,冰水浴降温,过滤去除滤液,制得中间体1,将中间体1、浓硫酸、醋酸酐混合均匀,在转速为150r/min,温度为0℃的条件下,搅拌并加入铬酸酐,在温度为10℃的条件下,进行反应5h后,将反应液倒入冰水中,过滤去除滤液,将滤饼加入碳酸钠溶液中,混合均匀,过滤去除滤液,制得中间体2;

[0093]

步骤b2:将中间体2、去离子水、乙醇、浓硫酸混合均匀,在温度为110℃的条件下,回流反应40min,过滤去除滤渣,将滤液加入冰水中,再进行过滤去除滤液,制得中间体3,将中间体3、亚硫酸氢钠、1,2,4,5-苯四胺四盐酸盐、n,n-二甲基乙酰胺混合均匀,在转速为200r/min,温度为145℃的条件下,进行反应25h后,将反应液加入水中,过滤去除滤液,制得中间体4;

[0094]

步骤b3:将3-甲酰基-4-硝基苯甲酸甲酯、碳酸钾、n,n-二甲基甲酰胺混合均匀,在转速为200r/min,温度为25℃的条件下,进行搅拌1.5h后,加入对羟基苯甲腈,进行反应25h,制得中间体5,将中间体5、中间体4、亚硫酸氢钠、n,n-二甲基乙酰胺混合均匀,在转速为200r/min,温度为145℃的条件下,进行反应25h后,将反应液加入水中,过滤去除滤液,制得中间体6;

[0095]

步骤b4:将中间体6、乙酸、铁粉、n,n-二甲基甲酰胺混合均匀,通入氩气保护,在转速为150r/min,温度为40℃的条件下,进行反应22h后,过滤去除滤液,在蒸馏去除溶剂,制得中间体7,将中间体7、去离子水、浓盐酸混合均匀,在转速为200r/min,温度为60℃的条件下,加入醋酸钠和醋酸酐,进行反应5h后,冷却至0℃,过滤去除滤液,将滤饼、甲醇、氢氧化钾、四氢呋喃混合均匀,在转速为300r/min,温度为25℃的条件下,进行反应25h后,调节反应液ph值为酸性,再过滤去除滤液,制得中间体8;

[0096]

步骤b5:将中间体8加入盐酸水溶液中,在温度为100℃的条件下,回流处理40min后,加入冰水并调节反应液ph值为8,再加入冰醋酸,过滤去除滤液,将滤饼和无水氯化锌加入安瓿中,抽至真空并密封,将安瓿放入马弗炉中,在温度为600℃的条件下,保温45h后,打开安瓿,将产物加入盐酸溶液中,在转速为300r/min的条件下,进行搅拌20h后,用四氢呋喃和去离子水索氏提取25h,制得强化骨架。

[0097]

对比例1

[0098]

本对比例与实施例1相比用多孔基料直接充当生物滤料的载体。

[0099]

对比例2

[0100]

本对比例为中国专利cn112430053a公开的生物滤料。

[0101]

对比例3

[0102]

本对比例为中国专利cn109912295a公开的生物滤料。

[0103]

比表面积采用brunauer-emmett-teller n2吸附方法,平均孔径采用barrett-joyner-halenda方法,根据相对压力(p/p0)为0.99时的氮气吸附量计算,所用仪器为asap2460型比表面积及孔径分析仪,结果如下表所示:

[0104][0105]

由上表可知实施例1-3制得的生物滤料的比表面积为34.16-34.58m2/g,孔径为192.64-200.03μm,而对比例1制得的生物滤料的比表面积为6.33m2/g,孔径为5.32nm,对比例2制得的生物滤料的比表面积为10.35m2/g,孔径为56.37μm,对比例2制得的生物滤料的比表面积为23.28m2/g,孔径为4.23nm,表明本发明制得的生物滤料比表面积大,可积累高浓度的微生物量,高浓度的微生物使曝气生物滤池的容积负荷增大。

[0106]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。