1.本发明涉及高分子材料技术领域,尤其涉及一种环保再生耐低温增强耐磨聚酮材料及其制备方法。

背景技术:

2.聚酮(pk)是由韩国晓星集团通过10年时间成功聚合并量产的一款绿色新型材料。该材料是通过吸收空气中的一氧化碳,再跟乙烯,丙烯共聚得到的多聚物。该材料分子链上支链非常少,也没有亲水,亲油基团,因此其耐化性极其优异。随着国内外碳达峰的政策,和一系列的节能减排的措施,使用可再生的聚酮(pk)材料进行改性再利用,既保持优异的性能又达到了节能减排的目的,新改性手段在国内来说都是空白,因此我司通过不断研究开发,成功开发了一系列的再生改性聚酮材料,使得聚酮材料在汽车,电子,工业,消费品等等领域,成功的替代传统意义的pa,pbt,pom,成为新一代的绿色新型材料,使此款材料在国内得到更为广阔的应用前景。

3.聚酮材料比重1.24g/cm3,比尼龙重,但比pbt,pom轻。耐化性与pps相当,除强酸强碱外,均可承受,耐化性优异。聚酮耐磨性是传统pom的14倍,树脂材料可以完美取代pom,既能提高耐磨性,还大大降低的重量。聚酮高低温性能突出,在-30℃到105℃范围内可以直接使用。该材料耐水解,耐乙二醇溶液,在汽车行业有着巨大的潜力。由于聚酮的各类优异的特性,我司制备出了一种加工性能优异简单,绿色环保符合欧盟标准的有增强耐磨材料,以填补该材料在国内改性的空白,为后续聚酮材料回收改性研发做出基础性贡献。

4.针对以上技术问题,本发明公开了一种环保再生耐低温增强耐磨聚酮材料及其制备方法,本发明选择聚酮、再生聚酮以及其他一些助剂配合,得到一种流动性好、成本低、机械性能和耐磨性能优异、耐低温、加工成型性简单的改性聚酮材料,填补了该材料在国内改性行业中的空白,同时改性方法简单、环保性好。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供了一种环保再生耐低温增强耐磨聚酮材料及其制备方法,以解决现有再生材料回收性能差,聚酮材料改性工艺复杂、不够环保,该环保再生耐低温增强耐磨聚酮材料改性属于国内空白等技术问题,本发明选择聚酮、再生聚酮以及其他一些助剂配合,得到一种流动性好、成本低、机械性能和耐磨性能优异、加工成型性简单的改性聚酮材料,填补了该材料在国内改性行业中的空白,同时改性方法简单、环保性好。

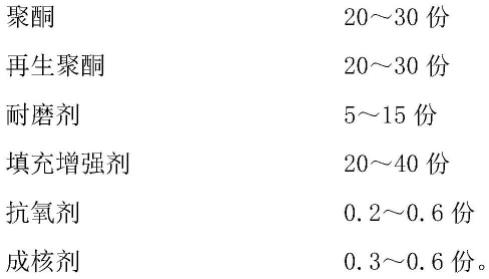

6.为解决以上技术问题,本发明公开了一种环保再生耐低温增强耐磨聚酮材料,包括原料聚酮、再生聚酮、耐磨剂、填充增强剂、抗氧剂和成核剂,各原料的重量份数为:

[0007][0008]

优选的,耐磨剂为聚四氟乙烯。具体的,耐磨剂选用上海鲁聚ptfe fw4300。

[0009]

优选的,填充增强剂为玻璃纤维。具体的,玻璃纤维选自泰山玻璃纤维有限公司的短玻璃纤维t435tm和重庆国际复合材料股份有限公司ecs301hp-3-h型号玻璃纤维中的一种或者两种复配。

[0010]

优选的,抗氧剂为抗氧剂1010和抗氧剂168混合而成。具体的,抗氧剂为美国ciba公司的1010和168复配型抗氧剂

[0011]

优选的,成核剂为长碳链线性饱和羧酸钠盐nav101和长碳链线性饱和羧酸钙盐cav102两者中的一种。

[0012]

本发明还公开了一种环保再生耐低温增强耐磨聚酮材料的制备方法,包括以下制备步骤:

[0013]

步骤一:称取原料,并对原料分别进行干燥处理;

[0014]

步骤二:将干燥好的聚酮和再生聚酮加入到高速混合机中,并加入成核剂和抗氧剂,进行高速混合1~2min;

[0015]

步骤三:再将耐磨剂加入到高速混合机中混合0.5~1min;

[0016]

步骤四:将上述步骤干燥后并充分混合的原料投入到双螺杆挤出机中,并加入填充增强剂进行增强填充,然后挤出造粒制得环保再生耐低温增强耐磨聚酮材料。

[0017]

优选的,步骤一中,干燥的温度为100~120℃,干燥的时间为3~4h。

[0018]

优选的,步骤四中,双螺杆挤出机的各段温度设定为:

[0019]

一区温度140~170℃,二区温度220~240℃,三区温度230~250℃,四区温度230~240℃,五区温度220~230℃,六区温度200~220℃,七区温度200~220℃,八区温度200~220℃,机头温度为230~250℃。

[0020]

优选的,步骤四中,干燥后并充分混合的原料在双螺杆挤出机中停留时间为1~2min,双螺杆挤出机内的压力为12~18兆帕。

[0021]

本发明具有以下优点:本发明采用合适的再生聚酮和聚酮新料进行配比,再添加合适的耐磨剂聚四氟乙烯(ptfe),既保持良好的力学性能和耐磨效果又降低了成本。另外选用专用的玻璃纤维,玻璃纤维与聚酮树脂可以良好的相容,从而大幅度提高材料的机械性能,为后续聚酮的其他研发工作奠定了坚实基础。本发明提供的环保再生耐低温增强耐磨聚酮材料的制备方法简单、成本低、环保性好,采用本发明的技术方案可取得良好的经济效益。

具体实施方式

[0022]

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0023]

本发明实施例中的一种环保再生耐低温增强耐磨聚酮材料按重量份数计,包括以下组分:聚酮20~30份,再生聚酮20~30份,耐磨剂5~15份,填充增强剂20~40份,抗氧剂0.2~0.6份,成核剂0.3~0.6份。

[0024]

本发明采用聚酮和再生聚酮,辅以耐磨剂、填充增强剂、抗氧剂和成核剂,使聚酮在熔融态下进行改性。其中,聚酮为结晶性的材料,选用的是韩国晓星公司提供的低粘度食品级绿色pk树脂m930f,再生聚酮选择加工成颗粒经检测性能标准且无杂色的再生pk树脂m330a off。

[0025]

耐磨剂选用上海鲁聚ptfe fw4300。

[0026]

填充增强剂选用的是改性生产中常用的玻璃纤维,玻璃纤维的加入可以大大提高材料的综合性能,这是公知常识。但是本发明中玻璃纤维选自泰山玻璃纤维有限公司的短玻璃纤维t435tm和重庆国际复合材料股份有限公司ecs301hp-3-h型号玻璃纤维中的一种或者两种复配,从而得到高性能化的聚酮改性材料。

[0027]

抗氧剂的加入是防止材料在加工过程中,由于材料本身易分解,材料在机器螺杆中摩擦生热导致机器温度过高,从而引起一些助剂的分解或者原材料的热氧分解而加入的助剂,可以更好的催进改性,使改性加工更加容易化。本发明所采用的抗氧剂分为主抗氧剂和副抗氧剂按重量比1:1的比例配合使用,其中主抗氧剂为受阻酚型抗氧剂四[甲基-β-(3,5-二叔丁基-4-羟基苯基)丙酸酯]季戊四醇酯(代号:1010),副抗氧剂为受阻酚型抗氧剂亚磷酸三(2,4-二叔丁基苯基)酯(代号:168)。

[0028]

成核剂的加入是为了催进材料的结晶速率,虽然pk是结晶性材料,但是在改性过程中结晶度还是会因为助剂的影响而有所降低,因此如果能够很好的使材料在改性过程中获得较高的结晶度的话,既可以大幅度的提高材料的力学性能,同时也可以大大提高材料的耐温性能,使材料能够在更广泛的领域得到应用。本发明所采用的成核剂为长碳链线性饱和羧酸钠盐nav101和长碳链线性饱和羧酸钙盐cav102两者的一种。

[0029]

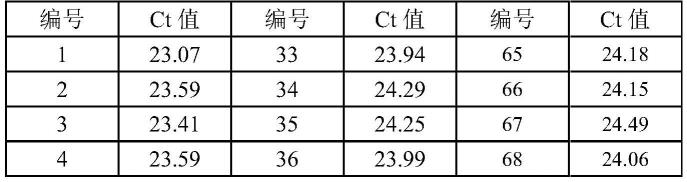

下面通过7组具体对比例和2组具体实施例说明本发明提供的环保再生耐低温增强耐磨聚酮材料具体组分及制备方法:

[0030]

对比例1

[0031]

按重量份数称取聚酮(pk m930f)59份,聚四氟乙烯ptfe 10份,短玻璃纤维ecs301hp-3-h 30份,抗氧剂1010和168均为0.3份,成核剂cav102 0.4份。制备环保再生耐低温增强耐磨聚酮材料。

[0032]

采用以下方法制备复合材料:

[0033]

步骤一:称取原料,并对原料分别进行干燥处理,干燥处理温度100℃,干燥处理4h;

[0034]

步骤耳:将干燥好的聚酮加入到高速混合机中,并加入成核剂和抗氧剂,进行高速混合2min;

[0035]

步骤三:再将耐磨剂聚四氟乙烯ptfe加入到高速混合机中混合0.5~1min;

[0036]

步骤四:将上述步骤干燥后并充分混合的原料投入到双螺杆挤出机中,并加入填充增强剂玻璃纤维进行增强填充,然后挤出造粒制得环保再生耐低温增强耐磨聚酮材料。

[0037]

双螺杆挤出机的各段温度设定为:一区温度140℃,二区温度220℃,三区温度240℃,四区温度240℃,五区温度230℃,六区温度220℃,七区温度210℃,八区温度200℃,机头温度为240℃。干燥后并充分混合的原料在双螺杆挤出机中停留时间为1min,双螺杆挤出机内的压力为15兆帕(mpa)。

[0038]

对比例2

[0039]

按重量份数称取聚酮(pk m930f)59份,聚四氟乙烯ptfe 10份,短玻璃纤维t435tm 30份,抗氧剂1010和168均为0.3份,成核剂cav102 0.4份。制备环保再生耐低温增强耐磨聚酮材料。

[0040]

采用以下方法制备复合材料:

[0041]

步骤一:称取原料,并对原料分别进行干燥处理,干燥温度110℃,干燥处理3h;

[0042]

步骤二:将干燥好的聚酮加到高速混合机中,并加入成核剂和抗氧剂,进行高速混合约1min;

[0043]

步骤三:将聚耐磨剂聚四氟乙烯ptfe加入高速混料机混合0.5~1min;

[0044]

步骤四:将上述步骤干燥后并充分混合的原料投入到双螺杆挤出机中,并加入填充增强剂玻璃纤维进行增强填充,然后挤出造粒制得环保再生耐低温增强耐磨聚酮材料。

[0045]

双螺杆挤出机的各段温度设定为:

[0046]

一区温度150℃,二区温度220℃,三区温度220℃,四区温度240℃,五区温度220℃,六区温度200℃,七区温度200℃,八区温度210℃,机头温度为240℃。干燥后并充分混合的原料在双螺杆挤出机中停留时间为2分钟,双螺杆挤出机内的压力为14兆帕.

[0047]

对比例3

[0048]

按重量份数称取再生聚酮(pk m330a off)59份,聚四氟乙烯ptfe 10份,短玻璃纤维ecs301hp-3-h 30份,抗氧剂1010和168均为0.3份,成核剂cav102 0.4份。制备环保再生耐低温增强耐磨聚酮材料。

[0049]

采用以下方法制备复合材料:

[0050]

步骤一:称取原料,并对原料分别进行干燥处理,干燥温度110℃,干燥时间4h;

[0051]

步骤二:将干燥好的再生聚酮加到高速混合机中,并加入成核剂和抗氧剂,进行高速混合2min;

[0052]

步骤三:将耐磨剂聚四氟乙烯ptfe加入高速混料机混合0.5~1min;

[0053]

步骤四:将上述步骤干燥后并充分混合的原料投入到双螺杆挤出机中,并加入填充增强剂玻璃纤维进行增强填充,然后挤出造粒制得环保再生耐低温增强耐磨聚酮材料。

[0054]

双螺杆挤出机的各段温度设定为:

[0055]

一区温度160℃,二区温度230℃,三区温度230℃,四区温度230℃,五区温度220℃,六区温度210℃,七区温度210℃,八区温度200℃,机头温度为250℃。干燥后并充分混合的原料在双螺杆挤出机中停留时间为2分钟,双螺杆挤出机内的压力为15兆帕。

[0056]

对比例4

[0057]

按重量份数称取再生聚酮(pk m330a off)59份,聚四氟乙烯ptfe 10份,短玻璃纤维t435tm 30份,抗氧剂1010和168均为0.3份,成核剂cav102 0.4份。制备环保再生耐低温

增强耐磨聚酮材料。

[0058]

采用以下方法制备复合材料:

[0059]

步骤一:称取原料,并对原料分别进行干燥处理,干燥温度120℃,干燥时间4h;

[0060]

步骤二:将干燥好的再生聚酮加到高速混合机中,并加入成核剂和抗氧剂,进行高速混合2min;

[0061]

步骤三:将耐磨剂聚四氟乙烯ptf加入高速混料机混合0.5~1min;

[0062]

步骤四:将上述步骤干燥后并充分混合的原料投入到双螺杆挤出机中,并加入填充增强剂玻璃纤维进行增强填,然后挤出造粒制得环保再生耐低温增强耐磨聚酮材料。

[0063]

双螺杆挤出机的各段温度设定为:

[0064]

一区温度160℃,二区温度220℃三区温度240℃,四区温度240℃,五区温度240℃,六区温度210℃,七区温度200℃,八区温度200℃,机头温度为245℃。干燥后并充分混合的原料在双螺杆挤出机中停留时间为1分钟,双螺杆挤出机内的压力为14兆帕。

[0065]

对比例5

[0066]

按重量份数称取聚酮(pk m930f)19份,再生聚酮(pk m330a off)40份,聚四氟乙烯ptfe 10份,短玻璃纤维t435tm 30份,抗氧剂1010和168均为0.3份成核剂cav102 0.4份。制备环保再生耐低温增强耐磨聚酮材料。

[0067]

制备方法同对比例1,在此不再赘述。

[0068]

实施例1

[0069]

按重量份数称取聚酮(pk m930f)29份,再生聚酮(pk m330a off)30份,聚四氟乙烯ptfe 10份,短玻璃纤维t435tm 30份,抗氧剂1010和168均为0.3份,成核剂cav102 0.4份。制备环保再生耐低温增强耐磨聚酮材料。

[0070]

制备方法同对比例1,在此不再赘述。

[0071]

对比例6

[0072]

按重量份数称取聚酮(pk m930f)39份,再生聚酮(pk m330a off)20份,聚四氟乙烯ptfe 10份,短玻璃纤维t435tm 30份,抗氧剂1010和168均为0.3份,成核剂cav102 0.4份。制备环保再生耐低温增强耐磨聚酮材料。

[0073]

制备方法同对比例1,在此不再赘述。

[0074]

实施例2

[0075]

按重量份数称取聚酮(pk m930f)29份,再生聚酮(pk m330a off)30份,聚四氟乙烯ptfe 10份,短玻璃纤维301hp 30份,抗氧剂1010和168均为0.3份,成核剂cav102 0.4份。制备环保再生耐低温增强耐磨聚酮材料。

[0076]

制备方法同对比例1,在此不再赘述。

[0077]

对比例7

[0078]

按重量份数称取聚酮(pk m930f)34份,再生聚酮(pk m330a off)35份,短玻璃纤维t435tm 30份,抗氧剂1010和168均为0.3份,成核剂cav102 0.4份。制备环保再生耐低温增强耐磨聚酮材料。

[0079]

制备方法同对比例1,在此不再赘述。

[0080]

采用以下检测方法、步骤、条件和标准对上述7组对比例和2组实施例所制备的复合材料进行性能评价。

[0081]

将完成造粒的复合材料粒子在110~120℃的鼓风烘箱中干燥3~4小时,再将干燥的粒子在80t注塑机上注塑制样,制样过程中,保持模温在120~140℃之间。将样条放入超低温冷冻储存箱-30℃储存24小时,测试前后性能对比。

[0082]

拉伸强度按astm-d638标准进行检验:试样类型为i型,样条尺寸(mm):180(长)

×

(12.68

±

0.2)(颈部宽度)

×

(3.23

±

0.2)(厚度),拉伸速度为5mm/分钟。

[0083]

弯曲强度和弯曲模量按astm-d790标准进行检验:试样类型为试样尺寸(mm):(128

±

2)

×

(12.8

±

0.2)

×

(3.21

±

0.2),弯曲速度为2mm/分钟。

[0084]

缺口冲击强度按astm-d256标准进行检验:试样类型为v口缺口型,试样尺寸(mm):(63

±

2)

×

(12.58

±

0.2)

×

(4.21

±

0.2);缺口类型为v口类,缺口剩余厚度为2.44mm。

[0085]

热变形温度按astm-d648标准进行检验,负载为1.82mpa,跨距为100mm,试样尺寸(mm):(128

±

2)

×

(13

±

0.2)

×

(6.4

±

0.2),最大变形量为0.25mm。

[0086]

摩擦系数按样块尺寸(mm):(60

±

1)

×

(60

±

1)

×

(2

±

0.5)。

[0087]

下面选取其中对比例1-7和实施例1-2制得的复合材料性能测试及其结果进行分析。为清楚的进行对比,下面列举对比例1-7和实施例1-2的复合材料原料组分如下表1所示。

[0088]

表1复合材料原料重量份数(单位:份)

[0089][0090]

采用前述检测方法和步骤对对比例1-7和实施例1-2制得的复合材料进行性能评价,结果如下表2所示:

[0091]

表2复合材料性能测试结果

[0092][0093]

从表2中可以看出:运用再生材料对性能影响较大,恰当的运用再生料既可以保持材料与全新料的性能一致,同时引入聚四氟乙烯ptfe提供材料的耐磨性能,既保持材料力学性能、耐低温性能及耐磨效果的同时也降低了材料的成本。通过实验证明,实施例1和对比例6性能完全满足符合要求,但从本专利的再生料的运用和经济性,实施例1组分配比为最佳效果,按重量份数计聚酮(pk m930f)29份,再生聚酮(pk m330a off)30份,聚四氟乙烯ptfe10份,短玻璃纤维t435tm 30份,抗氧剂1010和168均为0.3份,成核剂cav102 0.4份。制备再生耐低温增强耐磨pk材料。这样的配比,第一是选用了国内最为合适成熟的玻璃纤维进行增强改性,耐磨助剂选用ptfe fw4300,这样可以大大降低材料改性过程中的成本问题,使得材料无论是在常温还是低温情况下机械性能影响最小,在经济成本低的情况下,做出了最为优异的力学性能。因此这样的比例组合应为选用的最优组合,同时也体现了本专利所要论述的主要问题,体现出了本专利的优越性和新颖性。

[0094]

综上所述,本发明通过使用再生材料既降低了材料成本,也符合环保要求,通过再生聚酮和聚酮新料的混合配比,再添加聚四氟乙烯,找到了能达到和新料一样良好的机械性能和耐冲击性能以及耐磨效果。同时选用优异的玻璃纤维作为填充增强,优化了材料机械性能,耐温性能,可以完美的替代传统意义的pom和pa66等耐磨材料。并且本发明所提供

的环保再生耐低温增强耐磨聚酮材料制备工艺简单、成本低、利润高、环保性好,且可以再次回收利用,具备良好的经济效益和环保效益,且该材料在中国还处于新型材料阶段,具有很多运用领域,改性技术对中国改性行业来说都是空白,因此此专利的目的在于为今后该材料在中国大规模推广及运用奠定坚实的基础。

[0095]

应当理解的是,以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。