1.本技术涉及铝合金表面处理技术领域,尤其涉及一种铝合金表面耐腐蚀处理方法。

背景技术:

2.金属材料表面腐蚀防护通常包括表面处理(钝化)以及涂覆涂层。表面处理方法有化学氧化、阳极氧化、电镀和微弧氧化等。目前,铬酸盐钝化是使用最广、耐蚀性最好的一种表面处理技术。采用铬酸盐对铝合金表面进行钝化处理后,能得到一层防护性能优良的金黄色钝化膜,当膜的表面出现损伤时,膜层表面上的六价铬离子会流向裂纹处对其进行修复,防止铝合金的局部腐蚀。六价铬钝化膜性能优良,其钝化工艺成熟,成本低廉,故得到广泛的应用。然而,六价铬是在美国环境保护局(epa)最危险材料表中排名第17位的剧毒材料,欧盟rohs指令要求,2006年7月1日以后投放欧盟市场的电气和电子产品不得含有六价铬等有害物质。六价铬化合物对环境的危害促进了相关人员积极开展六价铬钝化有效替代技术的研究。

3.三价铬的毒性只有六价铬的1%,能在很大程度上减少对环境的污染,因此,三价铬钝化技术得到了研究人员越来越高的重视。从早期的不成熟,耐蚀性能达不到要求,经过了半个多世纪的发展,到现在的成熟工艺,具有比较好的耐蚀性。并且,还可以通过改善工艺条件,得到不同颜色的钝化膜。但是,使用三价铬只是相对的减少了对环境的污染,三价铬钝化液中仍然含有铬,仍然存在着含铬废水处理的问题,并没有完全消除其污染的根源。

4.此外,要使三价铬工艺的废液达到工艺废水的排放标准必须要消耗大量的水资源,对水资源的过度消费也是明令禁止的。所以,尽管铬酸盐钝化有很多优点,但考虑到对人体和环境的严重危害使其发展受到极大的限制。

技术实现要素:

5.有鉴于此,本技术的目的在于提出一种铝合金表面耐腐蚀处理方法。

6.基于上述目的,本技术提供了一种铝合金表面耐腐蚀处理方法,包括:

7.将待处理的铝合金浸泡于钝化液中进行钝化,所述钝化液包括体积比为8~12:1的铈盐和氧化剂。

8.其中,所述铈盐和氧化剂的体积比为8~12:1,既可以保证钝化液对铝合金表面的钝化效果,又可以防止铝合金表面出现氧化层,以致破坏铝合金的表面结构。当所述铈盐和氧化剂的体积比小于8:1时,会导致钝化液对铝合金表面的钝化不完全,钝化效果不好,使得处理后的铝合金表面的耐腐蚀效果不好;当所述铈盐和氧化剂的体积比大于12:1时,容易造成铝合金表面发生氧化出现氧化层,进而破坏铝合金的表面结构。

9.进一步地,所述钝化液包括体积比为10:1的铈盐和氧化剂。

10.进一步地,所述铈盐为含ce

3

的无机盐,所述铈盐的浓度为30-50g/l。

11.进一步地,所述铈盐的浓度为40g/l。

12.进一步地,所述铈盐为cecl3、ce(no3)3和ce2(so4)3中的一种或多种。

13.进一步地,所述氧化剂为过氧化氢,所述氧化剂的浓度为100ml/l。

14.其中,钝化液仅包含铈盐和过氧化氢两种组分,其中过氧化氢在钝化完成后,大部分已经分解为水,铈盐则可以通过回收工艺进行再利用,使得整个钝化工艺过程的废液排放相比铬酸钝化工艺下降非常明显,并且资源可循环利用,节约资源。

15.进一步地,所述钝化的时间为15~25min,所述钝化的温度为40~50℃。

16.进一步地,所述钝化的时间为20min,所述钝化温度为45℃。

17.其中,相较于传统铬酸钝化工艺的钝化温度接近100℃,本方法的钝化温度仅为40~50℃,显著降低钝化温度,降低能耗。

18.进一步地,所述钝化液的ph=1~2。

19.进一步地,还包括:将待处理的铝合金浸泡于钝化液中进行钝化之后,对所述待处理的铝合金依次进行表面清洁、干燥,得到处理完成的铝合金。

20.进一步地,还包括:在将待处理的铝合金浸泡于钝化液中进行钝化之前,将所述待处理的铝合金进行预处理。

21.从上面所述可以看出,本技术提供的铝合金表面耐腐蚀处理方法,基于稀土钝化工艺对铝合金表面进行钝化处理,处理后的铝合金抗腐蚀性能良好,钝化效果优异;钝化液为只包含铈盐和氧化剂的简单钝化体系,不仅替代了有毒有害的铬酸盐,不含有毒的重金属,无毒无污染,对环境危害较小,而且显著降低了钝化温度,是一种环境友好、低能耗的环保工艺。

附图说明

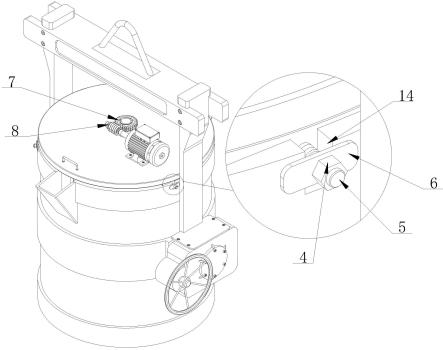

22.为了更清楚地说明本技术或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为本技术实施例4的流程示意图;

24.图2为本技术实施例中对铝合金进行预处理的流程示意图。

具体实施方式

25.为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本公开进一步详细说明。

26.需要说明的是,除非另外定义,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

27.实施例1

28.一种铝合金表面耐腐蚀处理方法,包括如下步骤:

29.将待处理的铝合金浸泡于钝化液中进行钝化,所述钝化液包括体积比为10:1的铈盐和氧化剂。其中,所述铈盐为cecl3,所述铈盐的浓度为40g/l,所述氧化剂为过氧化氢,所述氧化剂的浓度为100ml/l。

30.其中,所述钝化液的ph=1~2,所述钝化的时间为20min,所述钝化温度为45℃。

31.实施例2

32.一种铝合金表面耐腐蚀处理方法,包括如下步骤:

33.将待处理的铝合金浸泡于钝化液中进行钝化,所述钝化液包括体积比为8:1的铈盐和氧化剂。其中,所述铈盐为ce(no3)3,所述铈盐的浓度为30g/l,所述氧化剂为过氧化氢,所述氧化剂的浓度为100ml/l。

34.其中,所述钝化液的ph=1~2,所述钝化的时间为15min,所述钝化温度为40℃。

35.实施例3

36.一种铝合金表面耐腐蚀处理方法,包括如下步骤:

37.将待处理的铝合金浸泡于钝化液中进行钝化,所述钝化液包括体积比为12:1的铈盐和氧化剂。其中,所述铈盐为ce2(so4)3,所述铈盐的浓度为50g/l,所述氧化剂为过氧化氢,所述氧化剂的浓度为100ml/l。

38.其中,所述钝化液的ph=1~2,所述钝化的时间为25min,所述钝化温度为50℃。

39.实施例4

40.参照图1,一种铝合金表面耐腐蚀处理方法,包括如下步骤:

41.(1)、将待处理的铝合金浸泡于钝化液中进行钝化,所述钝化液包括体积比为10:1的铈盐和氧化剂。其中,所述铈盐为cecl3,所述铈盐的浓度为40g/l,所述氧化剂为过氧化氢,所述氧化剂的浓度为100ml/l。

42.其中,所述钝化液的ph=1~2,所述钝化的时间为20min,所述钝化温度为45℃。

43.(2)对所述待处理的铝合金依次进行表面清洁、干燥,得到处理完成的铝合金,具体包括:

44.21)将所述待处理的铝合金常温下用水或者其他溶剂清洗,初步清洗掉钝化后的铝合金表面的钝化液;

45.22)将步骤21)得到的铝合金使用热水清洗,将铝合金表面进行深度清洗,防止有钝化液残留;

46.23)将步骤22)得到的铝合金使用压缩空气吹干,去除上层有机保护层,使铝合金表面清除干净;

47.24)将步骤23)得到的铝合金烘干,得到所述处理完成的铝合金。

48.实施例5

49.一种铝合金表面耐腐蚀处理方法,包括如下步骤:

50.(1)将所述待处理的铝合金进行预处理,参照图2,具体包括:

51.11)将所述待处理的铝合金进行机械抛光;

52.12)将步骤11)得到的铝合金使用50g/l的naoh溶液进行化学除油2~4min;

53.13)将步骤12)得到的铝合金使用去离子水清洗后,冷风吹干;

54.14)将步骤13)得到的铝合金使用200g/l的hno3溶液处理2~4min;

55.15)将步骤14)得到的铝合金清洗、吹干后得到预处理完成的铝合金。

56.(2)、将待处理的铝合金浸泡于钝化液中进行钝化,所述钝化液包括体积比为10:1的铈盐和氧化剂。其中,所述铈盐为cecl3,所述铈盐的浓度为40g/l,所述氧化剂为过氧化氢,所述氧化剂的浓度为100ml/l。

57.其中,所述钝化液的ph=1~2,所述钝化的时间为20min,所述钝化温度为45℃。

58.实施例6

59.一种铝合金表面耐腐蚀处理方法,包括如下步骤:

60.(1)将所述待处理的铝合金进行预处理,参照图2,具体包括:

61.11)将所述待处理的铝合金进行机械抛光;

62.12)将步骤11)得到的铝合金使用50g/l的naoh溶液进行化学除油2~4min;

63.13)将步骤12)得到的铝合金使用去离子水清洗后,冷风吹干;

64.14)将步骤13)得到的铝合金使用200g/l的hno3溶液处理2~4min;

65.15)将步骤14)得到的铝合金清洗、吹干后得到预处理完成的铝合金。

66.(2)、将待处理的铝合金浸泡于钝化液中进行钝化,所述钝化液包括体积比为10:1的铈盐和氧化剂。其中,所述铈盐为cecl3,所述铈盐的浓度为40g/l,所述氧化剂为过氧化氢,所述氧化剂的浓度为100ml/l。

67.其中,所述钝化液的ph=1~2,所述钝化的时间为20min,所述钝化温度为45℃。

68.(3)对所述待处理的铝合金依次进行表面清洁、干燥,得到处理完成的铝合金,具体包括:

69.31)将所述待处理的铝合金常温用水或者其他溶剂清洗,初步清洗掉钝化后的铝合金表面的钝化液;

70.32)将步骤31)得到的铝合金使用热水清洗,将铝合金表面进行深度清洗,防止有钝化液残留;

71.33)将步骤32)得到的铝合金使用压缩空气吹干,去除上层有机保护层,使铝合金表面清除干净;

72.34)将步骤33)得到的铝合金烘干,得到所述处理完成的铝合金。

73.对比例1

74.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述钝化液为体积比为10:1的ycl3和过氧化氢,其中,所述ycl3的的浓度为40g/l。

75.对比例2

76.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述钝化液为体积比为10:1的复合盐和过氧化氢。其中,所述复合盐为40g/l cecl3和5g/l navo3混合而成。

77.对比例3

78.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述钝化液为4.0g/l的铬酐。

79.对比例4

80.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述铈盐的浓度为10g/l。

81.对比例5

82.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述铈盐的浓度为20g/l。

83.对比例6

84.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述铈盐的浓度

为60g/l。

85.对比例7

86.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述钝化时间为5min。

87.对比例8

88.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述钝化时间为10min。

89.对比例9

90.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述钝化时间为30min。

91.对比例10

92.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述钝化温度为25℃。

93.对比例11

94.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述钝化温度为35℃。

95.对比例12

96.一种铝合金表面耐腐蚀处理方法,其与实施例1的唯一区别在于:所述钝化温度为55℃。

97.以下对各钝化条件对铝合金表面的耐腐蚀性能的影响进行验证。

98.在耐腐蚀性能测试中,通常用腐蚀电流或线性极化电阻来表征铝合金表面的耐腐蚀性能。腐蚀电流表征着腐蚀的速度,腐蚀电流越大,电化学腐蚀的速度也就越大。与腐蚀电流相对应的是线性极化电阻,线性极化电阻越大,电化学的腐蚀速度就越小,证明铝合金表面的耐腐蚀性能就越好。本技术中,均采用线性极化电阻来表征铝合金表面的耐腐蚀性能。

99.一、铈盐浓度

100.以电化学测试和中性盐雾试验作为耐腐蚀性能考察依据。

101.对实施例1至6及对比例4至6得到的铝合金进行电化学测试,测试结果详见下表1。

102.表1不同铈盐浓度的电化学测试数据

103.序号铈盐浓度/(g/l)线性极化电阻/ω对比例4101525.8对比例5204745.6实施例2305562.3实施例1406138.7实施例3506045.2对比例6604541.3

104.需要注意的是,由于实施例4至6仅是对钝化前后的铝合金进行了其他处理,对铝合金的钝化效果无影响,实施例4至6的实验数据与实施例1类似,因此,本表中仅列出了实施例1至3的实验数据作为比较。

105.由表1可知,当铈盐的浓度为40g/l时铝合金表面的线性极化电阻最大,为6138.7ω,耐腐蚀性能最好;当铈盐浓度为50g/l、30g/l的线性极化电阻仍然大于5000ω,耐腐蚀性能良好;当铈盐浓度为为10ω、20ω或者60ω时,线性极化电阻为5000ω以下,耐腐蚀性能明显降低。这证明当铈盐的浓度为30-50g/l时铝合金表面的耐腐蚀性能非常好,

106.以下根据qb/t 3826-1999《轻工产品金属镀层和化学处理层的耐腐蚀试验方法—中性盐雾实验(nss实验)》测试稀土钝化膜的耐蚀性能。根据qb/t 3832—1999《轻工产品金属镀层腐蚀试验结果的评价》的规定评定试样腐蚀率。

107.将钝化后的试样放入盐雾箱中作72小时的中性盐雾实验,对比不同铈盐浓度条件下的腐蚀情况,实验结果详见下表2。

108.表2不同铈盐浓度的中性盐雾实验测试数据

[0109][0110][0111]

由上表2可知,当铈盐的浓度为10g/l时铝合金表面不到36h即出现了蚀点,随着时间的延长,蚀点大量增多;当铈盐的浓度为20g/l或者60g/l时铝合金表面经过60h开始陆续出现蚀点,随着时间的延长,蚀点大量增多;当铈盐的浓度为30-50g/l时铝合金表面直到72h才开始出现蚀点,并且随着时间的延长,蚀点没有大量增多,证明当铈盐的浓度为30-50g/l时铝合金表面的耐腐蚀性能非常好,这与电化学塔菲尔测试结果吻合。

[0112]

二、钝化时间

[0113]

以电化学测试和中性盐雾试验作为耐腐蚀性能考察依据。

[0114]

对实施例1至6及对比例7至9得到的铝合金进行电化学测试,测试结果详见下表3。

[0115]

表3不同钝化时间的电化学测试数据

[0116]

序号时间/min线性极化电阻/ω

对比例751264.5对比例8103530.7实施例2155566.3实施例1206138.7实施例3255879.8对比例9304093.5

[0117]

需要注意的是,由于实施例4至6仅是对钝化前后的铝合金进行了其他处理,对铝合金的钝化效果无影响,实施例4至6的实验数据与实施例1类似,因此,本表中仅列出了实施例1至3的实验数据作为比较。

[0118]

由表3可知,当钝化时间为20min时铝合金表面的线性极化电阻最大,为6138.7ω,耐腐蚀性能最好;当钝化时间为15min或20min的线性极化电阻仍然大于5000ω,耐腐蚀性能良好;当钝化时间为5min、10min或者30min时,线性极化电阻为5000ω以下,耐腐蚀性能明显降低。证明当钝化时间为12-25min时铝合金表面的耐腐蚀性能非常好

[0119]

将钝化后的试样放入盐雾箱中作72小时的中性盐雾实验,对比不同钝化时间下的腐蚀情况,实验结果详见下表4。

[0120]

表4不同钝化时间的中性盐雾实验测试数据

[0121][0122]

由上表4可知,当钝化时间为5min或10min时铝合金表面不到48h即出现了蚀点,随着时间的延长,蚀点大量增多;当钝化时间为30min时铝合金表面经过60h开始陆续出现蚀

点,随着时间的延长,蚀点大量增多;当钝化时间为12-25min时铝合金表面直到72h才开始出现蚀点,并且随着时间的延长,蚀点没有大量增多,证明当钝化时间为12-25min时铝合金表面的耐腐蚀性能非常好,这与电化学塔菲尔测试结果吻合。

[0123]

三、钝化温度

[0124]

以电化学测试和中性盐雾试验作为耐腐蚀性能考察依据。

[0125]

对实施例1至6及对比例10至12得到的铝合金进行电化学测试,测试结果详见下表5。

[0126]

表5不同钝化温度的电化学测试数据

[0127]

序号温度/℃线性极化电阻/ω对比例10252028.8对比例11354576.5实施例1456138.7对比例12553201.9

[0128]

需要注意的是,由于实施例4至6仅是对钝化前后的铝合金进行了其他处理,对铝合金的钝化效果无影响,实施例4至6的实验数据与实施例1类似;另外,由于实施例2及实施例3与实施例1的钝化温度相差较小,钝化效果几乎无差别,因此,本表中仅列出了实施例1的实验数据作为比较。

[0129]

由表5可知,当钝化温度为45℃时铝合金表面的线性极化电阻最大,为6138.7ω,耐腐蚀性能最好;当钝化温度为25℃、35℃或55℃时,线性极化电阻为5000ω以下,耐腐蚀性能明显降低。证明当钝化温度为45℃左右时铝合金表面的耐腐蚀性能非常好。

[0130]

将钝化后的试样放入盐雾箱中作72小时的中性盐雾实验,对比不同钝化时间下的腐蚀情况,实验结果详见下表6。

[0131]

表6不同钝化温度的中性盐雾实验测试数据

[0132][0133][0134]

由上表6可知,当钝化温度为25℃或55℃时铝合金表面不到48h即出现了蚀点,随着时间的延长,蚀点大量增多;当钝化温度为35℃时铝合金表面经过60h开始陆续出现蚀

点,随着时间的延长,蚀点大量增多;当钝化温度为45℃时铝合金表面直到72h才开始出现蚀点,并且随着时间的延长,蚀点没有大量增多,证明当钝化温度为45℃时铝合金表面的耐腐蚀性能非常好,这与电化学塔菲尔测试结果吻合。

[0135]

以下对处理后的铝合金的耐腐蚀性能进行测试。

[0136]

将按照实施例1与对比例1至3的方法处理得到的铝合金进行电化学测试,测试结果详见下表7。

[0137]

表7钝化性能测试数据

[0138]

序号钝化液成分线性极化电阻/ω实施例1cecl3 h2o26670.5对比例1ycl3 h2o23899.6对比例2cecl3 navo3 h2o24586.8对比例3铬酐4893.2

[0139]

由上表7可知,由实施例1和对比例1的数据可知,分别使用铈盐、钇盐作为钝化液的成分,对铝合金表面进行钝化处理,处理后的铝合金表面的线性极化电阻分别为6670.5ω、3899.6ω。由此可见,相较于同为稀土金属的钇盐来说,虽然同为稀土金属,但使用铈盐作为钝化液成分可以提大地提高铝合金表面的线性极化电阻,显著提高铝合金表面的钝化性能,钝化效果优异。

[0140]

由实施例1和对比例2的数据可知,在钝化液中掺杂其他物质并不能提高铝合金表面的线性极化电阻,反而降低了其线性极化电阻,降低了钝化效果,仅由cecl3 h2o2组成的简单钝化体系的钝化效果要远远优于加入其他物质的钝化体系。并且,仅由cecl3 h2o2组成的简单钝化体系属于无污染、可回收的钝化体系,其中双氧水在钝化完成后,大部分已经分解为水,铈盐则可以通过回收工艺进行再利用。并且,仅需回收利用ce这一种金属,回收工艺简单,整个处理及回收的成本较低,实用性强。

[0141]

由实施例1和对比例3的数据可知,使用本技术所述处理方法的钝化效果明显优于传统使用铬酸盐对铝合金表面进行处理的钝化效果。同时,本技术所述的钝化液替代了有毒有害的铬酸盐,不含有毒的重金属,无毒无污染,对环境危害较小,是一种环境友好、低能耗的环保工艺。另外,优于本技术所述的钝化液可以回收利用,使得整个钝化工艺过程的废液排放相比铬酸钝化工艺下降非常明显,并且资源可循环利用,节约资源。

[0142]

综上,本技术提供的铝合金表面耐腐蚀处理方法,基于稀土钝化工艺对铝合金表面进行钝化处理,处理后的铝合金抗腐蚀性能良好,钝化效果优异;钝化液为只包含铈盐和氧化剂的简单钝化体系,不仅替代了有毒有害的铬酸盐,不含有毒的重金属,无毒无污染,对环境危害较小,而且显著降低了钝化温度,是一种环境友好、低能耗的环保工艺。

[0143]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本公开的范围(包括权利要求)被限于这些例子;在本公开的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本公开实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。

[0144]

本公开实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本公开实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。