1.本发明涉及转炉炉衬及冶炼技术领域,更具体地说是一种大型转炉的烘炉方法。

背景技术:

2.转炉炉衬由工作层、永久层及填充材料组成。工作层直接与炉内液体金属、炉渣和炉气接触,目前用于转炉工作层的材料大部分是镁碳砖,其主要原料为镁砂和石墨,结合剂是酚醛树脂等有机材料,镁碳砖为机压成型不烧砖;永久层砖紧贴炉壳钢板,用作转炉永久层的材料是镁砖,主要原料为杂质含量少的镁砂,通常为机压成型烧成砖;填充材料则为散状含镁耐材,主要用于不规则区域缝隙填充或垫平调整炉衬砖标高。

3.转炉新建或炉役检修新炉衬投入使用前,需对新炉衬进行烘烤作业,主要原因有:(1)耐火材料残留有自由水、结晶水及挥发分,需要去除。镁碳砖为不烧砖且含有酚醛树脂等有机结合剂,其自由水、结晶水及有机挥发分含量较高;散状填充材料自由水含量则更高;(2)转炉永久层的镁砖虽为烧成砖,但其抗热震性较差,不宜急冷急热;(3)新炉烘烤可以使新砌筑的各部位炉衬砖在高温烘烤环境下紧密结合,消除内应力,减少衬砖表面产生断裂。

4.经检索,关于解决上述不足,目前已有相关专利公开。如,中国专利申请号为:2011100776076、申请日为:2011年3月30日、申请公布日为:2012年10月10日,公开了一种转炉多步骤烘炉方法,开炉前先向炉内加入焦炭枕木或木材,点燃后添加到炉内,然后采取分阶段对其进行2~3次烘烤,第一次烘烤部位以炉体中下部为主,第二、三次以炉体中上部为主,通过控制氧压、枪位、氧累、烘烤时间实现。又如,中国专利申请号为:2015102897590、申请日为:2015年6月1日、授权公告日为:2016年9月7日,公开了一种顶底复吹转炉的烘炉方法。将焦炭分别装入废钢斗、转炉高位料仓;开新炉烘炉时提前引燃废钢斗中的焦炭,先中火烘烤,过程中每隔4~5分钟由转炉高位料仓向转炉内补加适量焦炭,烘烤时间控制在50~60min;再大火烘烤,过程中每2分钟补加适量焦炭,待高位料仓焦炭加完后炉口火焰出现发白时,提枪关氧,烘炉结束。但是上述两种方法只适合中小型转炉,通过炼钢用氧枪进行吹氧助燃,其过程枪位、流量、焦炭加入量及时机控制单一、粗放,烘烤温度低,效果差,导致转炉内砌筑的炉衬砖出现断裂、抽砖掉层等现象,且对环保、安全等相关工作缺乏考虑,影响转炉炉衬使用寿命、安全生产及环境。

5.再如中国专利申请号为:2017105765272、申请日为:2017年7月14日、申请公布日为:2017年12月1日,公开了一种120t转炉更换炉衬耐火材料后的烘炉方法,采用多批次加焦碳烘炉方法,烘炉后期炉衬温度达到780℃~820℃。但该专利存在过程无动态监测与调整,烘烤效果无法保证且对环保、安全等相关工作缺乏考虑等缺陷。

技术实现要素:

6.1.发明要解决的技术问题

7.针对现有技术中转炉炉衬烘烤方式单一、适应性差,且缺乏动态监测与调整机制

等问题,本发明提出一种大型转炉的烘炉方法,包括烘烤全过程温度监控,并量化过程枪位、流量、焦炭加入量及时机控制,当烘烤效果偏离目标窗口时及时反馈并快速调整,使得环保、安全等相关工作能够有效量化管控。

8.2.技术方案

9.为达到上述目的,本发明提供的技术方案为:

10.一种大型转炉的烘炉方法,包括监控烘烤全过程温度,当烘烤效果偏离目标窗口时及时反馈调整,具体包括如下步骤:

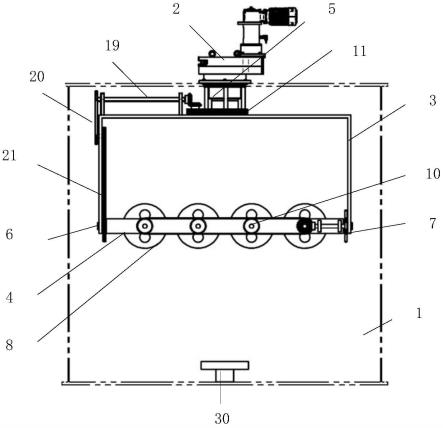

11.步骤一、砌炉结束后,转炉保持竖直锁定状态,将炉内残砖等杂物清理干净;

12.步骤二、移动裙罩台车就位前,将烘炉用干杂木料从炉口投入炉内;

13.步骤三、启动风机,一次除尘洗涤喷淋系统启动;

14.步骤四、由氧枪孔加10~50kg燃油至炉内干杂木料表面,随后点燃油浸棉纱或碎布火把,由氧枪孔加入炉内,引燃木料;裙罩下降,风机中速或高速运转,风机转速为1000~4000转/分钟;

15.步骤五、监控出钢口附近炉内温度,60分钟后出钢口处热电偶显示温度若与烘炉曲线偏差超过

±

30℃,焦炭加入量及氧流量则在操作目标参数的基础上减少或增加8%~12%;

16.步骤六、温度达目标窗口1100

±

30℃时,结束烘炉;

17.步骤七、解除转炉竖直锁定状态,拆除热电偶及其固定、填充用耐火材料,准备兑铁。

18.进一步的技术方案,烘炉前在出钢口内插入2支热电偶用于测量温度,其中一支伸入炉内150~200mm,另一支伸入炉内100~150mm,热电偶与出钢口袖砖空隙用耐火材料填充、固定;所述热电偶为带不锈钢外套的非铠装普通热电偶,热电偶连接测温仪表,监控炉内温度。出钢口内安装热电偶具有位置佳、安装操作方便及成本低等优点,热电偶伸入炉内150

±

50mm可真实发映炉内实际温度,若过小则测量温度较实际工况温度低,过大则可能受上方投料冲击而造成热电偶损坏,通过位置优选及冗余设置,可确保烘炉期间可获得较完整、可靠的实时监测数据,为快速量化调整提供支撑。

19.进一步的技术方案,烘炉期间须对裙罩给水流量、出水温度,氧、副枪及熔剂加料水套流量、出水温度,除氧器压力等关键参数进行密切监视,当满足下列条件之一时,提枪暂停烘炉作业,恢复后接提枪点进行时间累积,具体包括:

20.a1、裙罩给水流量≤120t/h或裙罩出水温度≥150℃,持续时间超过60秒;

21.a2、氧、副枪及熔剂加料水套支管流量≤45t/h或出水温度≥150℃,持续时间超过60秒;

22.a3、除氧器压力≥0.035mpa且持续30秒以上;

23.a4、除氧器水位低于200mm。

24.进一步的技术方案,步骤四中,氧枪选择手动操作,在开氧点手动开氧,设定目标流量为9000~10000m3/h,然后缓慢调整枪位至3.6m左右,调整氧流量至9000m3/h。

25.进一步的技术方案,通过转炉高位料仓称量仓备好第一批焦碳,采用连投加入4t第一批焦碳。

26.进一步的技术方案,焦碳加入后,随即开底吹气体,单支底吹元件流量为15~

40m3/h,以保证焦炭燃烧充分,烘烤效果好,炉内温度可达1000℃以上。

27.进一步的技术方案,步骤五中,烘炉过程目标枪位、氧流量、焦炭加入时机及加入量按照操作目标参数进行设定,并以第一批焦碳开始加入为起点开始计时。

28.3.有益效果

29.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

30.(1)本发明的一种大型转炉的烘炉方法,包括烘烤全过程温度监控,当烘烤效果偏离目标窗口时及时反馈并快速调整;即通过监控出钢口附近炉内温度,若60分钟后出钢口处热电偶测量温度与烘炉曲线偏差超过

±

30℃时,焦炭加入量及氧流量则在操作目标参数的基础上减少或增加8%~12%,从而量化过程枪位、流量、焦炭加入量及时机控制,当烘烤效果偏离目标窗口时能够及时反馈并快速调整,使得环保、安全等相关工作能够有效量化管控;

31.(2)本发明的一种大型转炉的烘炉方法,烘炉前在出钢口内插入2支热电偶用于测量温度,出钢口内安装热电偶具有位置佳、安装操作方便及成本低等优点;其中一支伸入炉内150~200mm,另一支伸入炉内100~150mm,热电偶与出钢口袖砖空隙用耐火材料填充、固定;所述热电偶为带不锈钢外套的非铠装普通热电偶,热电偶连接测温仪表,监控炉内温度。热电偶伸入炉内150

±

50mm可真实发映炉内实际温度,若过小则测量温度较实际工况温度低,过大则可能受上方投料冲击而造成热电偶损坏,通过位置优选及冗余设置,可确保烘炉期间可获得较完整、可靠的实时监测数据,为快速量化调整提供支撑;

32.(3)本发明的一种大型转炉的烘炉方法,烘炉期间须对裙罩给水流量、出水温度,氧、副枪及熔剂加料水套流量、出水温度,除氧器压力进行密切监视,以在对应时机提枪暂停烘炉作业,恢复后接提枪点进行时间累积,继续按操作目标参数进行相关操作,实现实时在线监控与反馈调节,从而提高炉体烘烤效果,并能够杜绝过程安全、环保事件故的发生。

附图说明

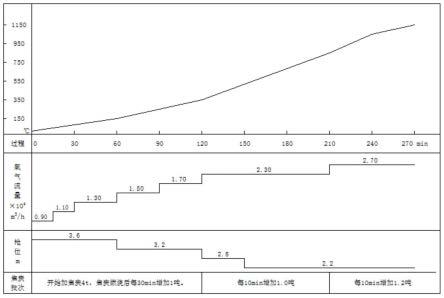

33.图1为本发明的烘炉曲线示意图。

具体实施方式

34.本实施例的一种大型转炉的烘炉方法,包括监控烘烤全过程温度,当烘烤效果偏离目标窗口时及时反馈调整,具体包括如下步骤:

35.步骤一、砌炉结束后,转炉保持竖直锁定状态,将炉内残砖等杂物清理干净;

36.步骤二、移动裙罩台车就位前,将烘炉用干杂木料从炉口投入炉内;

37.步骤三、启动风机,一次除尘洗涤喷淋系统启动;

38.步骤四、由氧枪孔加10~50kg燃油至炉内干杂木料表面,随后点燃油浸棉纱或碎布火把,由氧枪孔加入炉内,引燃木料,氧枪选择手动操作,在开氧点手动开氧,设定目标流量为9000~10000m3/h,然后缓慢调整枪位至3.6m左右,调整氧流量至9000m3/h;裙罩下降,风机中速或高速运转,转速为1000~4000转/分钟;

39.步骤五、监控出钢口附近炉内温度,60分钟后出钢口处热电偶显示温度若与烘炉曲线偏差超过

±

30℃,焦炭加入量及氧流量则在操作目标参数的基础上减少或增加8%~12%;

40.步骤六、温度达目标窗口1100

±

30℃时,结束烘炉;

41.步骤七、解除转炉竖直锁定状态,拆除热电偶及其固定、填充用耐火材料,准备兑铁。

42.本实施例中,烘烘炉前在出钢口内插入2支热电偶用于测量温度,出钢口内安装热电偶具有位置佳、安装操作方便及成本低等优点;其中一支伸入炉内150~200mm,另一支伸入炉内100~150mm,热电偶与出钢口袖砖空隙用耐火材料填充、固定;所述热电偶为带不锈钢外套的非铠装普通热电偶,热电偶连接测温仪表,监控炉内温度。热电偶伸入炉内150

±

50mm可真实发映炉内实际温度,若过小则测量温度较实际工况温度低,过大则可能受上方投料冲击而造成热电偶损坏,通过位置优选及冗余设置,可确保烘炉期间可获得较完整、可靠的实时监测数据,为快速量化调整提供支撑;60分钟后若与图1所示的烘炉曲线偏差超过

±

30℃,则按照表1所示参数的基础上进行相应的调整,具体为焦炭加入量及氧流量在表1基础上减少或增加8%~12%。

43.本实施例针对200吨及以上的大型转炉,提供一种安全、高效、量化的烘炉方法及模式,减少经验判断,过程枪位、流量、焦炭加入量及时机控制全程量化,易于实现自动化、标准化操作。通过转炉高位料仓称量仓备好第一批焦碳,采用连投加入4t第一批焦碳。焦碳加入后,随即开底吹气体,单支底吹元件流量为15~40m3/h,以保证焦炭燃烧充分,烘烤效果好,炉内温度可达1000℃以上。烘炉过程目标枪位、氧流量、焦炭加入时机及加入量按照表1所示的操作目标参数进行设定,并以第一批焦碳开始加入为起点开始计时。当烘烤效果偏离目标窗口时及时反馈并快速调整,使得环保、安全等相关工作能够有效量化管控,从而提高炉体烘烤效果,并能够杜绝过程安全、环保事件故的发生。

44.为进一步了解本发明的内容,结合附图对发明作详细描述。

45.实施例1

46.本实施例的一种大型转炉的烘炉方法,烘炉期间须对裙罩给水流量、出水温度,氧、副枪及熔剂加料水套流量、出水温度,除氧器压力进行密切监视,从而量化过程枪位、流量、焦炭加入量及时机控制,当满足下列条件之一时,提枪暂停烘炉作业,恢复后接提枪点进行时间累积(即故障处理时间不计入),继续按表1及图1进行相关操作,具体包括:

47.a1、裙罩给水流量≤120t/h或裙罩出水温度≥150℃,持续时间超过60秒;

48.a2、氧、副枪及熔剂加料水套支管流量≤45t/h或出水温度≥150℃,持续时间超过60秒;

49.a3、除氧器压力≥0.035mpa且持续30秒以上;

50.a4、除氧器水位低于200mm。

51.表1操作目标参数(偏差

±

1.0%)

[0052][0053][0054]

实施例2

[0055]

本实施例的一种大型转炉的烘炉方法,基本结构同实施例1,不同和改进之处在于:一种300吨转炉烘炉方法,具体包括如下步骤:

[0056]

步骤一、砌炉结束后,转炉保持竖直锁定状态,将炉内残砖等杂物清理干净;

[0057]

步骤二、移动裙罩台车就位前,将烘炉用干杂木料约3吨从炉口投入炉内;

[0058]

步骤三、启动风机,一次除尘洗涤喷淋系统启动;

[0059]

步骤四、由氧枪孔加30kg燃油至炉内干杂木料表面,随后点燃油浸棉纱或碎布火把,由氧枪孔加入炉内,引燃木料;氧枪选择手动操作,在开氧点手动开氧,设定目标流量为9500m3/h,然后缓慢调整枪位至3.6m左右,调整氧流量至9000m3/h,采用连投加入由转炉高位料仓称量仓备好的第一批焦碳4.0t;随即开底吹气体(单支底吹元件流量25m3/h);裙罩下降到最低位以上50mm处,风机中速运转,转速2000转/分钟;

[0060]

步骤五、监控出钢口附近炉内温度,60分钟后出钢口处热电偶显示温度若与烘炉曲线(图1)偏差超过

±

30℃,焦炭加入量及氧流量则在操作目标参数的基础上减少或增加10%;

[0061]

步骤六、温度达目标窗口1100

±

30℃时,结束烘炉;

[0062]

步骤七、解除转炉竖直锁定状态,拆除热电偶及其固定、填充用耐火材料,准备兑

铁。

[0063]

本实施例中,烘炉前在出钢口内插入2支热电偶测量温度,一支伸入炉内约180mm,另一支伸入炉内约130mm,热电偶与出钢口袖砖空隙用砌炉切割或破损镁碳砖填塞固定,不规则处用不定型填充料填充;连接测温仪表;所述热电偶为带不锈钢外套的非铠装普通热电偶。第一批焦碳开始加入为起点开始计时,烘炉过程目标枪位、氧流量、焦炭加入时机及加入量等调整点及操作参数见表1。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。