用于自动修复系统的双安装

背景技术:

1.汽车工业通常需要准备用于各种目的(例如,涂料)的车辆零件或替换零件(例如,保险杠)的表面,或者由于在涂料或涂装期间引起的缺陷而需要修复汽车零件或替换零件的表面。典型的表面准备工艺包括例如物理研磨汽车表面或“刮擦”。典型的修复操作通常包括例如砂磨和抛光。表面准备和表面上的缺陷的修复可利用不同的工具。

附图说明

2.结合附图考虑到以下对本公开的各种实施方案的详细说明可以更全面地理解本公开,其中:

3.图1示出了根据一个实施方案的表面准备系统的侧透视图,该表面准备系统包括智能端部执行器工具以刮擦物体表面。

4.图2示出了智能端部执行器工具的侧透视图。

5.图3a至图3d示出了双安装端部执行器系统的实施方案。

6.图4a至图4d示出了双安装端部执行器系统的实施方案的结构图。

7.图5a和图5b示出了具有喷嘴的端部执行器组件的实施方案。

8.图6示出了表面准备系统的实施方案的框图。

9.图7示出了双安装端部执行器系统的实施方案的框图。

10.图8示出了在本发明的实施方案中的使用双安装端部执行器的方法。

11.在附图中,相似的附图标号指示相似的元件。虽然可不按比例绘制的上面标识的附图阐述了本公开的各种实施方案,但还可想到如在具体实施方式中所提到的其它实施方案。在所有情况下,本公开以示例性实施方案的表示的方式而非通过表述限制来描述当前所公开的公开内容。应当理解,本领域的技术人员可想出许多其它修改和实施方案,这些修改和实施方案落在本公开的范围和实质内。

具体实施方式

12.本公开提供了使用具有双安装工具的端部执行器在物体表面上工作(例如,刮擦、砂磨、抛光等)的自动化系统和方法。本发明提供了一种自动化表面准备系统,该自动化表面准备系统包括具有双安装工具的端部执行器和动力机械臂。双安装工具安装在动力机械臂上。每个工具包括功能部件,该功能部件被构造成接触并准备(prepare)物体表面;一个或多个传感器,该一个或多个传感器被构造成在功能部件接触并准备物体表面时检测端部执行器工具以及可能还有用于流体的分配器的工作状态信息;和控制电路,该控制电路用于从传感器接收信号并处理这些信号,以生成端部执行器工具的状态信息。

13.在一些实施方案中,自动化表面准备系统可通过将端部执行器工具与其机械臂通信来初始化,以更新端部执行器和双安装工具中的每一者的相应的状态信息。当端部执行器工具接触并准备物体表面时,一个或多个机载传感器可检测已安装工具的工作状态信息以生成工具状态信号。控制系统可处理来自传感器的工具状态信号以生成实时状态信息、

通知和指令,并且将通知和指令传输到机器人控制器,这继而可基于实时状态信息以及来自端部执行器和双安装工具的通知和指令来调整机械臂的运动参数和端部执行器工具本身的控制参数。

14.图1和图2示出了例如在2018年12月19日提交的共同拥有的美国临时专利申请第62/781,874号中讨论的自动化表面准备系统。关于具有单个工具的端部执行器来讨论图1和图2的系统。然而,如关于图3至图8所讨论的,本发明的实施方案涉及许多类似的机器部件。

15.图1示出了根据一个实施方案的自动化表面准备系统100的侧透视图,该自动化表面准备系统包括智能端部执行器20,该智能端部执行器可附接工具并用于刮擦物体表面2。表面准备系统100还包括机械臂10。机械臂10包括由关节13a至13c连接的多个臂区段12a至12c。智能端部执行器20功能性地连接到位于机械臂10的远侧端部处的安装接口14。安装接口14可基于某些安装标准进行设计并且可基于相同的安装标准与各种端部执行器兼容。在一些实施方案中,安装接口14可包括各种机械和电气装置以将端部执行器20功能性地连接到机械臂10。例如,安装接口可包括任何合适的紧固装置,以将智能端部执行器20机械地安装到机械臂10上;安装接口可包括任何合适的电连接件,以在工具和机械臂之间传送电信号或将电力从机械臂提供到工具。

16.机器人控制器16用于执行机械臂命令程序以控制机械臂10的运动,使得智能端部执行器20的移动轨迹可被精确地控制。在一些实施方案中,机械臂命令程序可经由一组运动参数(包括例如臂区段和关节的位置、取向、速度)来控制机械臂的运动。物体表面2可为例如自动部件表面(例如,保险杠)。机器人控制器16可控制机械臂的运动,使得端部执行器20能够控制用于接触物体表面并围绕物体表面移动的工具,以准备(例如,刮擦、研磨、砂磨、抛光等)物体表面2。在一些实施方案中,机器人控制器16可以包括通向其电源的可选电源接口,以向端部执行器工具提供电、气压等形式的电力。

17.图2示出了根据一个实施方案的图1的智能端部执行器20的侧透视图。智能端部执行器20包括安装接口22,以将端部执行器20安装到机械臂10的安装接口14上。工具20由机械臂10的运动控制,以在围绕物体表面2行进时调整其位置、取向、移动轨迹等。在图2所描绘的实施方案中,智能端部执行器20包括被构造成接触和刮擦图1的物体表面2的单个功能部件26。功能部件26包括刮擦垫26a和马达26b,以移动刮擦垫26b来刮擦或研磨物体表面。在一些实施方案中,刮擦垫可包括研磨垫。研磨垫可例如通过在抵靠物体表面的一定压力下以一定轨迹振荡、振动或移动来研磨物体表面。

18.端部执行器20还包括一个或多个传感器以检测功能部件26的工作状态信息,同时该功能部件正在物体表面2上工作或即将工作。相关的工作状态信息可包括例如功能部件26和物体表面2之间的位移信息;物体表面2的包括表面位置、平面、取向等的标测信息(mapping information);功能部件26和物体表面2之间的物理接触信息,包括例如接触压力信息、振动信息等。在图2所描绘的实施方案中,端部执行器20包括压力传感器23、挠曲传感器24和超声波传感器25,以检测相关的工作状态信息。还可存在至少一些相机或其他基于光学的传感器,以用于确定端部执行器或工具是否适当定位。应当理解,可使用其他合适的传感器来获得端部执行器20的所需工作状态信息。另外,多个传感器可分布在端部执行器20和功能部件26的各个位置处以监测其工作状态。

19.压力传感器23可邻近刮擦垫26a定位,以监测刮擦垫26a与物体表面2之间的物理接触压力。在图2所描绘的实施方案中,压力传感器23设置在刮擦垫26a与刮擦垫26a的安装板21之间。在一些实施方案中,压力传感器23可以定位在刮擦垫26a与物体表面2或其他合适的位置之间,只要可以实时监测刮擦垫26a与物体表面2之间的物理接触压力即可。

20.提供挠曲传感器24以测量工具和物体表面之间的精确位移并且连续地标测物体表面2,例如,以获得物体表面2的2d透视表示或轮廓。挠曲传感器24包括一个或多个挠曲感测元件24a,该挠曲感测元件朝向物体表面2延伸并且具有相应的远侧端部24e以接触物体表面2,从而提供精确位移和连续表面标测的接触测量结果。在一些实施方案中,挠曲感测元件24a可为模拟电阻的,并且它们的电阻可随其挠曲量而变化。来自挠曲感测元件24a的模拟信号可由控制电路28实时放大和采样,以生成物体表面2的表面标测数据。然而,虽然挠曲传感器被描述为用于测量工具与物体表面之间的位移的一个实施选项,但是明确地设想其他传感器技术,包括其他线性距离传感器,特别是非接触式距离传感器。

21.提供超声波传感器25以测量端部执行器20相对于物体表面2的相对位置以及物体表面的连续标测。相对位置可通过回声定位过程来测量,其中声波可从超声波传感器25传输,从物体表面2弹回并由超声波传感器25接收,其中时间差用于计算端部执行器20与物体表面2之间的距离。超声波传感器25的定位信号可被发送到控制电路28,以确定端部执行器20与物体表面2之间的实时位移。在一些实施方案中,超声波传感器25可以相对粗略的水平提供位置和标测信息,该信息可通过来自挠曲传感器和/或压力传感器的测量结果进一步细化。

22.图1和图2的系统示出了用于机器人组件的单个端部执行器。然而,许多操作需要使用多个工具,诸如在砂磨或抛光之前使用打磨或其他砂磨工具来去除缺陷以使表面平滑,或使用擦拭工具以清洁或清理表面。然而,对于诸如图1或图2的系统,需要首先移除功能部件,附接第二功能部件,然后验证第二功能部件正确地附接并与系统控制器通信。

23.相反,本文描述的实施方案说明具有双安装工具的端部执行器,使得单个机械臂可基于特定操作的需要而在第一工具与第二工具之间切换。另选地,机器人可响应于从操作员接收到的命令而在第一工具与第二工具之间切换。

24.图3a至图3d示出了在机械臂300上的双安装端部执行器系统320的实施方案。图3a示出了机械臂300的系统视图。图3b示出了处于使用位置的端部执行器系统的视图。机械臂300可具有电缆安装构型302。机械臂300具有安装在安装板350上的双安装端部执行器系统320。机械臂300可使用旋转板310旋转地移动端部执行器系统320并且使用关节315竖直地移动端部执行器系统,以便使第一工具330或第二工具340就位以与工件相互作用。第一工具330和第二工具340中的每一个工具分别具有分别连接到端部执行器单元320a、320b的连接器332、342。

25.图3b示出了处于两个使用位置中的一个使用位置的端部执行器系统320,其中第二工具340就位以接合工件。如关于图4所讨论的,系统320使用单个力控制件来操作第一工具330和第二工具340两者。第一使用位置和第二使用位置使工具330、340中的一个工具与力控制件平行地对准。

26.图3c示出了端部执行器系统320的侧视图。图3d示出了端部执行器系统320的正视图,示出了端部执行器320a、320b如何相对于力控制件360和安装板350定位。

27.图4a和图4b示出了根据本文所描述的实施方案的端部执行器系统的结构图。图4a示出了端部执行器系统400的分解图。端部执行器系统400可通过使用竖直移动关节410的机械臂在各种合适的定向中的任何一种上移动。端部执行器系统400可通过板415的移动而旋转移动。端部执行器系统400通过一个或多个安装板450安装到机械臂。

28.第一端部执行器马达420a通过与主轴422a相互作用的工具连接器432联接到第一工具430。端部执行器马达420a通过第一安装件436联接到力控制件460。第一安装件436还联接到第一壳体434。

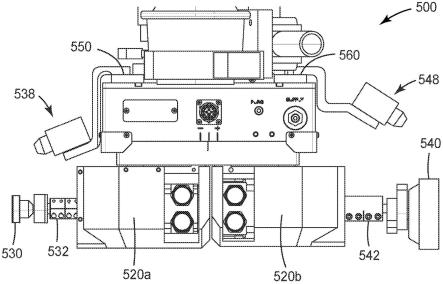

29.第二端部执行器马达420b通过与主轴422b相互作用的工具连接器442联接到第二工具440。端部执行器马达420b通过第二安装件446联接到力控制件460。第二安装件446还联接到第二壳体446。壳体436、446可用于避免灰尘和碎屑接触马达420a、420b。

30.图4b示出了连接到机械臂402的组装好的端部执行器系统400,其中为清楚起见,移除了壳体436、446。

31.在图4a和图4b中示出了两个不同的工具430、440。在一个实施方案中,工具430、440是相同的工具,例如,两者都是打磨工具,两者都是抛光工具,两者都是擦拭工具,两者都是砂磨工具,或两者都是其他工具。另外,一个或两个工具可以是成像工具、喷涂工具或流体(诸如水或抛光剂)施加器。具有两个可用工具可增加机器人在需要操作员干预和/或直到机器人需要维修(诸如更换盘片、更换抛光垫等)之前的操作时间。例如,当第一工具430磨损时,机械臂402可通过旋转板415来使端部执行器系统400旋转,使第二工具440就位并继续操作。然而,在另一个实施方案中,工具430、440是不同的。例如,工具430和440都可以是砂磨工具,但它们的磨料粒度或表面积不同。另选地,工具430和440可以是不同的工具,诸如打磨机(denibber)430和砂磨机440。任何合适的工具组合可以是适当的,并且被设想为本公开的一部分。

32.另外,图4a和图4b的实施方案示出了具有两个工具的系统。然而,在另一实施方案中,诸如图4c和图4d中所示的那些实施方案,还沿着垂直于马达420a、420b的轴线的轴线添加第三工具和第四工具。第三工具和第四工具可与垂直于力控制件460定位的第二力控制件配对。另选地,第三工具和第四工具可与力控制件460配对,只要第三工具和第四工具或力控制件460可旋转,使得在操作时第三工具和第四工具平行于力控制件460。另外,虽然在图4a至图4d的构型中示出了两个或四个工具,但是明确地设想另外的工具可布置在动力机械臂上,联接到力控制单元。

33.图5a和图5b示出了具有喷嘴的端部执行器组件的实施方案。端部执行器组件500具有使用连接器532联接到第一工具530的第一端部执行器520a。第一工具530可从存在于工作表面上的流体获得操作益处。因此,在一个实施方案中,喷嘴538通过喷嘴安装件539安装到安装板550。取决于操作需要,喷嘴538可连接到水源或抛光剂源,并且分配水或抛光剂。类似地,第二端部执行器520b使用连接器542联接到第二工具540。第二工具也可与第二喷嘴548相关联,该第二喷嘴可分配工作流体,诸如冷却剂、研磨助剂、油、皂、水和/或抛光剂。

34.诸如图3至图5中描述的系统通过联接到机械臂的单个端部执行器来提供操作益处。多工具设计允许动态地修改过程以适应变化或意外的操作条件,而无需更换工具头,也无需重新定位具有所需工具的其他机器人。本文描述的端部执行器组件的实施方案包括具

有模块化连接系统的马达,从而允许通过使用连接机构将工具连接到与端部执行器马达相关联的主轴而互换工具。这可允许各种工具连接到同一组件,而无需为不同工具改变端部执行器。然而,还设想了端部执行器马达之间的直接连接。在同一组件和控制系统中整合各种工具显著降低系统复杂性、减少动态重新构造所需的时间并且潜在地减少完成过程操作所需的机器人数量。

35.图6示出了根据一个实施方案的表面准备系统600的框图,该表面准备系统包括功能性地连接到动力机械臂620以准备物体表面的端部执行器系统610。如图6所示,若干端部执行器系统610可联接到单个机械臂620。例如,两个端部执行器系统610可联接到力控制件,使得每个端部执行器系统610彼此旋转180

°

。这允许单个力控制件操作任一端部执行器系统610。

36.在另一个实施方案中,多于两个端部执行器系统610可联接到单个动力机械臂620。例如,另一组端部执行器系统610可彼此180

°

安装,并且垂直于第一组端部执行器系统610。单个力控制件可通过在每个端部执行器系统之间旋转90

°

来操作所有的四个端部执行器系统,使得联接到目标工具的端部执行器系统610与力控制件一致。

37.每个智能端部执行器610包括多个传感器612(例如,传感器1、...传感器n),以检测其相对于物体表面602的工作状态信息。多个传感器612可包括例如图2的压力传感器23中的一个或多个压力传感器、图2的挠曲传感器24中的一个或多个挠曲传感器、图2的超声波传感器25中的一个或多个超声波传感器、其他类型的传感器中的一个或多个传感器以及传感器的任何组合。来自传感器612的原始信号(例如,模拟传感器信号)由处理器单元614(例如,图2的控制电路28)接收和处理。处理器单元614可包括模拟-数字转换器(adc)部件以对模拟传感器信号进行采样并将模拟传感器信号转换为数字信号。处理器单元614还可包括数字信号处理部件,以处理和提取数字信号从而生成实时工具状态信息、通知或指令,并将所生成的信息传送到机器人控制器和/或力控制器。

38.在一些实施方案中,由工具的处理器单元614生成的实时工具状态信息可包括例如工具相对于物体表面的当前位置信息。实时工具状态信息还可包括例如指示工具是否适当地接触物体表面的接触压力、物体表面和工具之间的位移的实时变化等。

39.在一些实施方案中,处理器单元614可将来自超声波传感器25的定位数据、来自挠曲传感器24的表面标测数据和来自压力传感器23的压力数据组合,以重建物体表面2并得出端部执行器工具在物体表面602上行进并准备(例如,刮擦、研磨、砂磨或抛光)物体表面602的路径。在一些实施方案中,处理单元614仅修改现有的机器人路径以考虑到计划路径与工件的实际位置之间的变化。在一些实施方案中,由工具的处理器单元614生成的实时通知可包括例如位置通知(例如,向机器人控制器通知工具位于物体表面的边缘)、安全通知(例如,向机器人控制器通知接触压力高于上限)等。

40.在一些实施方案中,由工具的处理器单元614生成的指令可包括例如关于如何控制工具的操作的工具操作指令、用于指示机器人控制器调整工具的位置、或工具的移动轨迹或速度的运动指令等。工具操作指令可包括例如使机器人控制器打开/关闭工具的开/关指令、使机器人控制器控制工具的马达的操作的马达控制指令等。例如,当处理器单元614确定接触压力高于极限时,处理器单元614可向机器人控制器发送指令以指示机械臂移动远离物体表面。当处理器单元614确定工具正接近物体表面时,处理器单元614可向机器人

控制器发送指令以指示机械臂降低工具移动的速度。当处理器单元614确定存在需要立即行动或停止的过程事件(例如,工具被物体表面的未识别的突出部接触)时,处理器单元614可向机器人控制器发送紧急停止指令以停止工具的操作。

41.来自智能端部执行器工具610的实时状态信息、通知或指令可经由工具控制接口616和机器人控制接口626发送到机器人控制器16。然后,机器人控制器16可以使用实时状态信息来同时更新机械臂的运动参数,使得可以精确地控制智能端部执行器工具310的移动轨迹。机器人控制器628还可通过根据通知采取行动或遵循来自智能端部执行器工具610的指令相应地控制表面准备系统600。在一些实施方案中,机器人控制器628可从智能端部执行器工具接收实时状态信息、通知或指令,解释所接收到的信息,检查通知或指令是否与预设规则兼容,并相应地实施指令。例如,机器人控制器628可为工具提供用于工具相对于物体表面的位置调整的移动矢量;机器人控制器628可指示机械臂和/或力控制单元提供适当的力以将工具压靠在物体表面上;机器人控制器628可向工具提供紧急停止命令,以在机器人控制器确定紧急情况时停止等。

42.图7示出了双安装端部执行器系统的实施方案的框图。系统700可被构造成例如通过安装板722连接到动力机械臂。

43.系统700包括端部执行器系统710。端部执行器系统710是支撑第一工具712和第二工具714的双安装系统。在一个实施方案中,第一工具712和第二工具714一次仅一个工具可操作。在一个实施方案中,第一工具712和第二工具714被布置为使得工具彼此旋转180

°

。然而,其他构型也是可能的。第一工具712和第二工具714中的每个工具可具有相关联的传感器,诸如压力传感器、挠曲传感器、超声波传感器或其他合适的传感器,以用于获得期望的工作状态信息。

44.系统710还具有一个或多个移动机构718,该一个或多个移动机构允许工具712、714相对于工件移动就位。在一个实施方案中,工具712或714需要与力控制件720一致且平行以进行操作。在一个实施方案中,移动机构718可旋转地移动端部执行器系统710,使得工具712或714在需要时就位。

45.系统700包括材料源730,该材料源被构造成例如使用一个或多个喷嘴716向工作表面提供材料。取决于操作,所提供的材料可以是水732、表面活性剂734、抛光剂736或另一种合适的流体738。

46.在一个实施方案中,工具选择机构740选择工具712或工具714是否应与力控制件720对准。工具选择机构740可响应于用户选择(例如通过用户界面)而进行选择。在另一实施方案中,工具选择机构740可基于给定修复的参数进行选择。例如,基于已知缺陷,可能需要第一砂磨工具,然后可施加抛光工具。基于修复过程,工具选择机构740可在需要时选择抛光工具。

47.在一个实施方案中,端部执行器工具检测器750被构造成检测与力控制件720对准的当前工具。端部执行器工具检测器750可通过检测来自与工具712、714中的每个工具相关联的传感器的信息来检测当前工具。例如,在一个实施方案中,每个工具具有相关联的马达,当不与力控制件720对准时,该相关联的马达可能未被供电或以其他方式处于“接通”状态。类似地,也可使用其他传感器信息来报告工具是否对准。因此,端部执行器工具检测器可基于传感器和/或电力使用信息来检测工具是否对准。

48.端部执行器工具切换器760可基于工具是否与力控制件对准以及哪个工具与力控制件对准来生成端部执行器系统710需要改变位置以使期望的工具与力控制件720对准的信号。

49.端部执行器位置致动器770致动移动机构718以使期望的工具712或714与力控制件720对准来进行期望的操作。

50.已经描述了具有两个工具712和714的单个端部执行器系统710。然而,明确地设想,在一个实施方案中,存在具有第三工具和第四工具的第二端部执行器系统710。第三工具和第四工具也可相对于彼此180

°

定位。第二端部执行器系统710可定位在相对于第一系统的偏移处,其中偏移足够大,使得第一工具在不操作时不影响第三工具在工作空间上的操作。在一个实施方案中,两个系统710被定位为使得移动机构718的约90

°

旋转导致四个工具中的一个工具与力控制件720对准。然而,四个工具中的每个工具之间的旋转可能需要更大或更少的旋转,这取决于工具的大小和确保不使用的工具不会不当地接合工作表面所需的间隙。

51.图8示出了在本发明的实施方案中的使用双安装端部执行器的方法。方法800可用于关于图3至图7描述的任何系统,或者可用于另一种合适的双安装端部执行器系统。

52.在框810中,端部执行器系统处于第一位置。第一位置可以是例如与力控制件对准的第一工具。

53.在框820中,接收到需要新工具的输入。在一个实施方案中,可例如从与用户界面交互的操作员接收输入。在另一实施方案中,输入可来自待由自动修复系统执行的一组修复指令。

54.在框830中,致动端部执行器系统。致动可包括使端部执行器系统从第一位置移动到第二位置,使得工具与力控制件对准。在一个实施方案中,端部执行器组件包括第一工具和第二工具,每个工具安装到力控制件。在一个实施方案中,第一工具和第二工具彼此相隔180

°

定位。在此类实施方案中,致动端部执行器系统可包括旋转端部执行器系统,直到第一工具或第二工具与力控制件对准。

55.在一个实施方案中,端部执行器组件包括四个工具,每个工具安装到力控制件。在一个实施方案中,四个工具被定向为使得它们彼此相隔约90

°

。然而,取决于工具自由地操作所需的空间量,工具可更靠近或进一步分开。例如,两个打磨工具可比两个砂磨工具更靠近彼此定位。四个工具可旋转,使得每个工具依次与力控制件对准。在另一个实施方案中,四工具端部执行器组件需要两个力控制件,每个力控制件具有分开180

°

定位的两个工具,其中两个力控制件彼此垂直地安装,使得四个工具形成大致的“x”形状。

56.在框840中,验证工具位置。验证可包括确保工具与力控制件正确对准。验证还可包括确保工具正确连接到马达。验证还可包括确保与工具相关联的传感器都正确运行。验证可自动发生,如框842中所指示,或者可包括一些操作员干预。如框846中所示,可由端部执行器系统进行验证。还可由动力机械臂848进行验证。

57.描述了一种双安装端部执行器系统,该端部执行器系统安装在动力机械臂上以准备物体表面。该系统包括被构造成接触并准备该物体表面的第一工具以及被构造成接触并准备该物体表面的第二工具。该系统还包括力控制件。该力控制件被构造成在第一状态下与位于接触并准备该物体表面的位置的该第一工具对准,并且在第二状态下与位于接触并

准备该物体表面的位置的该第二工具对准。

58.第一工具可具有第一马达,该第一马达被构造成当系统处于第一位置时操作第一工具,并且第二工具可具有第二马达,该第二马达被构造成当系统处于第二位置时操作第二工具。

59.第一马达和第二马达可安装到力控制件。

60.第一马达和第二马达可进行首尾安装,使得第一工具和第二工具相隔约180

°

。

61.第一工具可选自由以下项组成的组:砂磨机、抛光机、打磨机、喷洒器、流体施加器或流体去除工具。第一工具和第二工具可以是相同的。第一工具和第二工具可以是不同的。

62.该端部执行器系统还可具有被构造成接触并准备物体表面的第三工具以及被构造成接触并准备物体表面的第四工具。第三工具可被构造成在端部执行器系统处于第三位置时操作,并且第四工具可被构造成在端部执行器系统处于第四位置时操作。

63.该系统还可包括联接到第三马达的第二力控制件,该第三马达被构造成操作第三工具。第二力控制件联接到第四马达,该第四马达被构造成操作第四工具。

64.第一工具可通过第一联接器与第一马达联接,该第一联接器在第一端上可拆卸地联接到第一马达的主轴。该第一联接器可在第二端上可拆卸地联接到第一工具。

65.第一工具选自由以下项目组成的组:砂磨机、抛光机、打磨机、擦拭器。

66.该系统还可包括:一个或多个传感器,该一个或多个传感器被构造成在功能部件接触并准备物体表面时检测端部执行器工具的工作状态;和控制电路,该控制电路用于从传感器接收信号并处理信号,以生成端部执行器工具的状态信息。传感器可包括用于获得位置数据的线性位置传感器、用于获得压力数据的压力传感器和用于获得表面标测数据的传感器中的至少一者。

67.该系统还可包括安装接口以将端部执行器系统功能性地连接到动力机械臂。

68.该系统还可包括喷嘴,该喷嘴被构造成将流体分配到物体表面上。流体可以是水、表面活性剂或抛光剂。

69.控制电路还可包括通信部件以在控制电路和动力机械臂的控制系统之间传送信号。

70.提供了一种自动化表面准备系统,该自动化表面准备系统可包括本文所述的任何实施方案的端部执行器系统,该端部执行器系统安装在动力机械臂上。动力机械臂还可包括微处理器以执行机器人控制系统。动力机械臂可以是汽车修复机器人,并且其中第一工具被构造成接触和研磨表面。研磨表面包括第一工具从表面去除材料层。材料层可以是表面上的涂料、底漆、电泳漆或清漆的层。

71.描述了一种使用表面准备系统来准备物体表面的方法。该方法包括检测处于第一位置的端部执行器系统。该端部执行器系统包括第一工具和第二工具。在第一位置,第一工具与物体表面对准。该方法还包括接收需要第二工具来准备物体表面的输入。该方法还包括致动端部执行器系统的移动机构。致动包括移动机构使第二工具与物体表面对准。该方法还包括验证第二工具的位置。检测、接收、致动和验证的步骤由端部执行器系统响应于由与端部执行器系统相关联的处理器生成的指令来执行。

72.第一工具可包括第一马达,并且第二工具可包括第二马达,并且其中第一马达和第二马达安装到力控制件。

73.第一马达和第二马达可相隔180

°

安装。

74.端部执行器系统可安装到动力机械臂。

75.处理器可与动力机械臂相关联。

76.在实现该方法时,第一工具、第二工具和力控制件可相对于彼此固定,并且移动机构可以是动力机械臂的一部分。

77.在实现该方法时,移动机构可以是动力机械臂内的板,并且其中使第二工具对准可包括旋转板直到第二工具就位。

78.在实现该方法时,接收输入可包括从控制器接收指令。指令可包括端部执行器系统位置,并且端部执行器系统位置可以是第一位置或第二位置。

79.在实现该方法时,动力机械臂还可包括微处理器以执行机器人控制系统。

80.在实现该方法时,端部执行器系统还可包括被构造成接触并准备物体表面的第三工具、被构造成接触并准备物体表面的第四工具,并且该第三工具可被构造成在端部执行器系统处于第三位置时操作,并且该第四工具可被构造成在端部执行器系统处于第四位置时操作。

81.在实现该方法时,该系统还可包括联接到第三马达的第二力控制件,该第三马达被构造成操作第三工具。第二力控制件可联接到第四马达,该第四马达被构造成操作第四工具。第一工具可通过第一联接器与第一马达联接,该第一联接器在第一端上可拆卸地联接到第一马达的主轴。该第一联接器可在第二端上可拆卸地联接到第一工具。

82.在实现该方法时,第一工具可以是砂磨机、抛光机、打磨机、擦拭器。第二工具可以与第一工具相同。第二工具可以与第一工具不同。

83.在实现该方法时,该系统还可包括:一个或多个传感器,该一个或多个传感器被构造成在功能部件接触并准备物体表面时检测端部执行器工具的工作状态;和控制电路,该控制电路用于从传感器接收信号并处理信号,以生成端部执行器工具的状态信息。

84.在实现该方法时,传感器可包括用于获得位置数据的线性距离传感器、用于获得压力数据的压力传感器和用于获得表面标测数据的传感器中的至少一者。

85.在实现该方法时,该系统还可包括安装接口以将端部执行器系统功能性地连接到动力机械臂。

86.该方法还可包括使用与第二工具相关联的喷嘴来将流体分配到物体表面上。流体可以是水、表面活性剂或抛光剂。

87.整个本说明书中提及的“一个实施方案”、“某些实施方案”、“一个或多个实施方案”或“实施方案”,无论在术语“实施方案”前是否包括术语“示例性的”都意指结合该实施方案描述的特定特征、结构、材料或特性包括在本公开的某些示例性实施方案中的至少一个实施方案中。因此,在整个本说明书的各处出现的表述诸如“在一个或多个实施方案中”、“在某些实施方案中”、“在一个实施方案中”或“在实施方案中”不一定是指本公开的某些示例性实施方案中的同一实施方案。此外,具体特征、结构、材料或特性可在一个或多个实施方案中以任何合适的方式组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。