1.本发明属于连铸技术领域,涉及一种板坯连铸感应加热中间包。

背景技术:

2.生产实践证明,连铸中间包中设置电磁感应加热装置,在浇筑过程中对钢水进行温度补偿是一种非常理想手段,实现了连铸恒温浇铸的同时,还能在净化钢水、有效去除非金属夹杂物。目前国内、国外的感应加热在板坯连铸机领域仅应用于小断面板坯连铸中间包上,其主要原因是由于小断面中间包重量小,可以选用中部绝缘法兰的形式进行设计制作,而对于大断面板坯连铸机中间包重量普遍在150t以上,绝缘法兰和连接螺栓无法承受,中间包由于中部绝缘垫层和连接螺栓的机械强度不足产生巨大风险,无法应用感应加热技术,这是板坯连铸生产精品化、特优化趋势不能允许的。随着对铸坯品质越来越高的要求,大断面板坯连铸应用感应加热逐渐成为一种市场需求。开发一种适用感应加热中间包技术势在必行。

3.在生产浇铸过程中,钢水的温度不断下降,中间包横向长度非常长,中间包内钢水的流场和温度场难以稳定均匀,局部温度过低,流场紊乱,造成铸坯的品质差异。同时中间包重量过重,工作温度高,起吊、存放时过分受力,中间包外壳因热蠕变而产生的永久变形,绝缘材料因性状不同而产生形变,影响中间包包体寿命,减少永久层耐火材料使用寿命,降低连铸设备精度,增加成本,降低质量。

技术实现要素:

4.为了克服现有技术的缺陷,提供一种控制均匀流畅、提升铸坯品质、提高生产安全性的铸造设备,本发明公开了一种板坯连铸感应加热中间包。

5.本发明通过如下技术方案达到发明目的:一种板坯连铸感应加热中间包,包括中间包本体,其特征是:还包括第一电磁感应线圈、耐火材料墙体、导磁铁轭、第二电磁感应线圈、导磁铁轭和流钢通道,中间包本体由耐火材料墙体分隔形成承钢室和浇铸室,耐火材料墙体内部装有第一电磁感应线圈,第一电磁感应线圈的两侧分别对称设有流钢通道,流钢通道贯通耐火材料墙体,流钢通道用于连通承钢室和浇铸室,第二电磁感应线圈设于第一电磁感应线圈的一侧,第二电磁感应线圈连接有m形的导磁铁轭。

6.所述的板坯连铸感应加热中间包,其特征是:中间包本体为钢板整体焊接结构。

7.所述的板坯连铸感应加热中间包,其特征是:导磁铁轭和第一电磁感应线圈全部装设在中间包本体的内部。

8.所述的板坯连铸感应加热中间包,其特征是:各条流钢通道互相平行设置,且都垂直贯通耐火材料墙体。

9.所述的板坯连铸感应加热中间包,其特征是:浇铸室底部设置有结晶器水口,每两根流钢通道对应设有一个结晶器水口。

10.本发明具有如下有益效果:本发明的中间包本体由钢板焊接为一个整体,无绝缘材料将其分为两半,其起吊强度、包体静置强度、生产冲击强度通过设计计算模拟可得到充分保证,避开了因本体结构而引起的隐患,解决了现有感应加热中间包绝缘机械强度不够的问题,感应线圈和m形导磁铁轭装设在中间包内部,中间包本体钢壳上无感生电流,极大提高了系统运行的安全性。

11.同时,由于耐材挡墙的设置钢水的流向发生了改变,由原来的直冲入浇铸区,改为先横向流动,通过通道再流入浇铸区,增加了钢水流动路径和停留时间,实现流钢通道的均匀流动,对流场设计极为有利,使得大断面的板坯连铸得以应用感应加热技术,提升铸坯品质。

附图说明

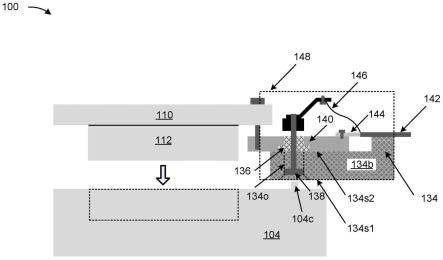

12.图1是本发明的俯视图,图2是本发明的主视图,图3是本发明的整体结构示意图。

13.图4是本发明中的流钢通道分布示意图。

具体实施方式

14.以下通过具体实施例进一步说明本发明。

15.实施例1一种板坯连铸感应加热中间包,包括中间包本体1、第一电磁感应线圈2、耐火材料墙体3、导磁铁轭4、第二电磁感应线圈5、导磁铁轭6和流钢通道7,如图1~图4所示,具体结构是:中间包本体1由耐火材料墙体3分隔形成承钢室5和浇铸室6,耐火材料墙体2内部装有第一电磁感应线圈2,第一电磁感应线圈2的两侧分别对称设有流钢通道7,流钢通道7贯通耐火材料墙体2,流钢通道7用于连通承钢室3和浇铸室4,第二电磁感应线圈5设于第一电磁感应线圈2的一侧,第二电磁感应线圈5连接有m形的导磁铁轭6。

16.本实施例中:中间包本体为钢板整体焊接结构。

17.本实施例中:导磁铁轭6和第一电磁感应线圈2全部装设在中间包本体1的内部。

18.本实施例中:各条流钢通道7互相平行设置,且都垂直贯通耐火材料墙体2。

19.本实施例还设有结晶器水口8,浇铸室6底部设置有结晶器水口8,每两根流钢通道7对应设有一个结晶器水口8。

20.本实施例首先是基于中间包运行安全的考虑,目前的板坯连铸机中间包横向长度长,重量重,现有的小断面感应加热中间包重量小,可选用中部绝缘法兰的形式进行设计制作,而对于大断面板坯连铸机中间包重量普遍在150t以上,绝缘法兰和连接螺栓无法承受,中间包由于中部绝缘垫层和连接螺栓的机械强度不足产生巨大风险,无法应用感应加热技术。本实施例中的中间包为钢板焊接整体结构,无需中部法兰绝缘隔离,感应电流被限制在钢水中的同时保证了中间包的设计强度。

21.本实施例应用时,关于第一电磁感应线圈2的安装,耐火材料墙体3中设有圆柱形空腔,所述空腔内装有不锈钢管,不锈钢管上套装有第二电磁感应线圈5,第二电磁感应线

圈5上还可以套装有套筒,防止第二电磁感应线圈5因时间长久或温度升高、偶然振动等情况发生时接触外围耐火材料墙体2而损坏。

22.电磁感应线圈运行时,在m形导磁铁轭两侧闭合回路中形成两个方向相反的磁场,使2根流钢通道7中产生的相同方向的感应电流,相互叠加,而互不影响;m形导磁铁轭产生的两个反向磁场使中间包外环产生的感生电流为零,中间包本体钢壳不被加热,确保设备运行安全。

23.本实施例解决了当前感应加热中间包普遍存在的问题:绝缘层难以处理。以往感应加热中间包,横向方向短,盛钢量少,因而,带感应加热的中间包中间绝缘层采用高强度特殊材料绝缘,尚能满足其起吊带来的挤压或拉伸力。中间包的感应加热应用,带来了重量增加的问题,按常规绝缘设计,绝缘物所承受的挤压或拉伸力增加较多,目前的绝缘材料中无法满足此强度要求。而本实施例的中间包采用了整体设计的方式,即中间包的包体全部由导电的钢板焊接,将第一电磁感应线圈2放置在中间包内,将整个电磁感应体包围。

24.本实施例应用时,制作中间包外壳采用钢壳材料,按照图1和图2所示,包内中心沿横向方向只有一条缝隙用绝缘隔离,此缝隙不受任何方向的挤压和拉伸力,包壳全部由钢板整体焊接而成,其起吊强度、包体静置重力强度、生产冲击强度通过设计可以得到充分保证,消除了因结构和材料而引起的隐患,确保了生产运行的安全性。

25.其次基于流场均匀的目的。本实施例应用时由于耐材挡墙的设置钢水的流向发生了改变,由原来的直冲入浇铸区,改为先横向流动,通过通道再流入浇铸区,增加了钢水流动路径和停留时间,实现流钢通道的均匀流动,对流场设计极为有利。如图4所示。

26.如图1所示,本实施例的感应加热中间包生产时,从钢包下来的钢水首先落在承钢室5内,通过在承钢室5与浇铸室6之间设耐火材料墙体3分隔开,然后通过流钢通道7贯通耐火材料墙体3沟通承钢室5与浇铸室6,流钢通道7平行且均匀分布,当钢水进入承钢室5内可以将钢水均匀分配至如图1所示的2根流钢通道7内,从流钢通道7出来的钢水进入中间包浇铸室6,流钢通道7通过布置出口流向,以达到最佳到达水口的路径,以求均匀钢水流场。每根流钢通道7对应的水口距离很近,因此均匀流场很容易获得。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。