1.本公开文本涉及铜合金板材及其制造方法。

背景技术:

2.在电子设备用连接器等中使用的铜合金板材通常被实施减少壁厚、冲裁等冲压加工。伴随着近年来的电子设备的小型化,进一步要求冲压加工品的形状均匀性。

3.已知冲压加工品的形状均匀性受到铜合金板材的结晶粒径、析出状态的影响。尝试了通过控制铜合金板材的组织来提高冲压加工品的形状均匀性。

4.例如,专利文献1中记载了第2相粒子的个数密度、轧制直角方向的板宽、板厚、最大横向翘曲、轧制方向的耐力等在规定范围内的铜合金薄板材。

5.另外,专利文献2中记载了一种铜合金,其包含0.15~0.4%的cr、0.01~0.1%的si、以及合计为0.005~0.15%的选自由ti及zr组成的组中的至少一种元素,余量由铜及不可避免的杂质组成,并且,由小角x射线散射法测定的析出物的粒度分布的平均粒子直径为2.0nm以上7.0nm以下,且上述粒度分布的标准化分散在30~40%的范围内。

6.另外,专利文献3中记载了一种高强度铜合金材料,其包含以质量计2.0~3.5%的ni及0.5~1.0%的si,上述ni/si比为3.5~4.5,余量由cu及不可避免的杂质组成,就利用小角散射法评价的析出物而言,其平均直径为2.0~3.5nm,直径的个数分布中的标准化分散为40%以下,在w弯曲试验中不产生破裂的最小弯曲半径r除以板厚t而得的值(r/t)为1.0以下。

7.就专利文献1的铜合金薄板材而言,通过控制cu-ni-co-si系合金的第2相粒子的个数密度、板材的平坦度,从而使得组装至小型机械部件中的导电弹簧部件的高强度化和加工时的尺寸精度提高。专利文献1中,为了提高冲压加工材的尺寸精度、即冲压加工性,尝试了控制各种材料特性。然而,近年来的连接器、引线框架的端子的窄间距化不断发展,专利文献1的铜合金薄板材不满足所要求的高尺寸精度。

8.就专利文献2的铜合金而言,基于利用小角x射线散射法测定的粒度分布来控制cu-cr-si系合金中的纳米级析出物的粒度分布,由此提高强度、导电性、弯曲加工性、耐应力缓和特性。然而,专利文献2中,未关注对铜合金进行冲压加工后的尺寸精度,认为专利文献2的铜合金无法满足冲压加工时的高尺寸精度。

9.就专利文献3的铜合金材而言,通过控制cu-ni-si系合金的析出物的粒度分布,从而提高强度、电导率、弯曲加工性。cu-ni-si系合金的析出物的粒度分布利用小角x射线散射法测定。此处,小角x射线散射法具有下述特征:作为样品的铜合金材越厚,则x射线的透过量越少,越难以获得具有可靠性的数据。专利文献3中,将厚度0.2mm的样品以机械

·

化学方式减薄至厚度35μm,在除去了一表面或两表面的状态下进行铜合金材的测定。因此,就专利文献3的铜合金材而言,在对于冲压加工性而言重要的板厚整体范围内,析出状态未必能够均匀化。另外,根据专利文献3的制造方法,固溶热处理中的冷却速度为1~100℃/s,在冷却期间、之后的时效热处理中产生析出物,因此无法使析出物的粒度均匀化。

10.现有技术文献

11.专利文献

12.专利文献1:日本专利第6573503号

13.专利文献2:日本特开2016-211054号公报

14.专利文献3:日本特开2012-162782号公报

技术实现要素:

15.发明要解决的课题

16.本公开文本的目的在于提供强度及导电性的均衡性优异、并且冲压加工性优异的铜合金板材及其制造方法。

17.用于解决课题的手段

18.[1]铜合金板材,其特征在于,具有下述合金组成:含有合计为0.10质量%以上5.00质量%以下的co及ni、以及0.05质量%以上1.50质量%以下的si,co及ni相对于si的含有比例(co ni)/si为2.50以上6.00以下,余量为cu及不可避免的杂质,

[0019]

利用中子小角散射测定得到的、含有co及ni中的至少任一元素的si系化合物粒子的粒度分布曲线中的峰的半峰宽为5nm以下。

[0020]

[2]如上述[1]所述的铜合金板材,其中,利用上述中子小角散射测定得到的上述si系化合物粒子的粒度分布曲线中的上述峰的粒径为1nm以上10nm以下。

[0021]

[3]如上述[1]或[2]所述的铜合金板材,其中,上述合金组成还含有合计为0.10质量%以上1.00质量%以下的、选自由mg、sn、zn、p、cr及zr组成的组中的1种以上的元素。

[0022]

[4]如上述[1]~[3]中任一项所述的铜合金板材,其中,上述合金组成含有0.50质量%以上2.50质量%以下的co。

[0023]

[5]如上述[1]~[4]中任一项所述的铜合金板材,其中,上述合金组成含有2.00质量%以上5.00质量%以下的ni。

[0024]

[6]如上述[1]~[5]中任一项所述的铜合金板材,上述铜合金板材的板厚为50μm以上500μm以下。

[0025]

[7]铜合金板材的制造方法,其为上述[1]~[6]中任一项所述的铜合金板材的制造方法,其特征在于,对铜合金原材料依次实施铸造工序[工序1]、均质化处理工序[工序2]、热轧工序[工序3]、表面切削工序[工序4]、冷轧工序[工序5]、固溶热处理工序[工序6]及时效热处理工序[工序7],

[0026]

在上述热轧工序[工序3]中,在热轧开始温度为900℃以上1000℃以下、热轧结束温度为500℃以上900℃以下的温度范围内对轧制材进行可逆轧制,

[0027]

在上述冷轧工序[工序5]中,轧制材的板厚的长度方向上的标准偏差在10μm以内,

[0028]

在上述固溶热处理工序[工序6]中,在下述条件下对轧制材进行热处理,即,从25℃至600℃的第1升温速度为80℃/s以上,从600℃至最高到达温度的第2升温速度为20℃/s以下,从最高到达温度至300℃的冷却速度为100℃/s以上,

[0029]

在上述时效热处理工序[工序7]中,在300℃以上550℃以下的温度范围内,将轧制材保持1小时以上10小时以内。

[0030]

[8]如上述[7]所述的铜合金板材的制造方法,其中,在上述固溶热处理工序[工序

6]与上述时效热处理工序[工序7]之间,还具有中间冷轧工序[工序a]。

[0031]

[9]如上述[7]或[8]所述的铜合金板材的制造方法,其中,在上述时效热处理工序[工序7]之后,还依次具有冷精轧工序[工序b1]及调质退火工序[工序b2]。

[0032]

发明的效果

[0033]

根据本公开文本,能够提供强度及导电性的均衡性优异、并且冲压加工性优异的铜合金板材及其制造方法。

附图说明

[0034]

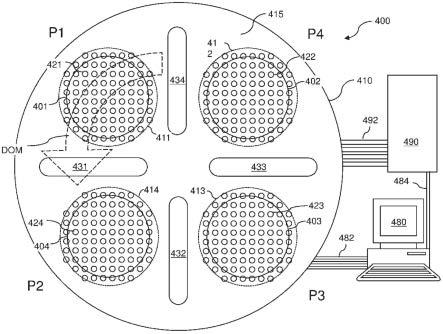

[图1]图1为用于对冲压加工性的评价方法进行说明的立体图。

[0035]

[图2]图2为用于对冲压加工性的评价方法中的剪切面的比率进行说明的图。

[0036]

[图3]图3为用于对冲压加工性的评价方法中的塌边进行说明的截面图。

具体实施方式

[0037]

以下,基于实施方式详细地进行说明。

[0038]

本技术的发明人反复进行深入研究,结果发现,鉴于比以往更高的冲压加工材的尺寸精度的要求,使用能够在铜合金板材的板厚整体范围内测定析出物的状态的中子小角散射测定,基于中子小角散射测定的测定值,在铜合金板材的板厚整体范围内控制si系化合物粒子的粒度分布而使其均匀化,由此可得到强度及导电性的均衡性优异、并且冲压加工性优异的铜合金板材,基于上述见解而完成了本公开文本。

[0039]

实施方式的铜合金板材具有下述合金组成:含有合计为0.10质量%以上5.00质量%以下的co及ni、以及0.05质量%以上1.50质量%以下的si,co及ni相对于si的含有比例(co ni)/si为2.50以上6.00以下,余量为cu及不可避免的杂质,利用中子小角散射测定得到的、含有co及ni中的至少任一元素的si系化合物粒子的粒度分布曲线中的峰的半峰宽为5nm以下。

[0040]

首先,对铜合金板材的合金组成进行说明。

[0041]

上述实施方式的铜合金板材具有下述合金组成:含有合计为0.10质量%以上5.00质量%以下的co及ni、以及0.05质量%以上1.50质量%以下的si,co及ni相对于si的含有比例(co ni)/si为2.50以上6.00以下,余量为cu及不可避免的杂质。

[0042]

<合计为0.10质量%以上5.00质量%以下的co及ni>

[0043]

co(钴)及ni(镍)为提高铜合金板材的强度的元素。co及ni的合计为0.10质量%以上时,能够增加铜合金板材的强度。另外,co及ni的合计为5.00质量%以下时,不仅能够抑制铜合金板材的电导率的降低,并且抑制铸块中的粗大结晶物的产生,因此,因后述固溶热处理工序[工序6]后粗大结晶物以未固溶的状态残留而发生的、粗大结晶物诱发冲压加工时的裂纹的现象被抑制,能够提高铜合金板材的冲压加工性。因此,含有合计为0.10质量%以上5.00质量%以下的co及ni。从增加铜合金板材的强度的观点考虑,co及ni的合计优选为0.80质量%以上,进一步优选为1.40质量%以上。另外,从抑制铜合金板材的电导率的降低并且提高冲压加工性的观点考虑,co及ni的合计优选为4.00质量%以下,进一步优选为3.50质量%以下。

[0044]

另外,除了co及ni的上述效果外,与ni相比,co还具有促进时效热处理工序[工序

7]中的si系化合物粒子的析出而提高铜合金板材的电导率的效果。因此,合金组成优选含有0.50质量%以上的co,更优选含有0.80质量%以上的co,优选含有2.50质量%以下的co,更优选含有2.00质量%以下的co。

[0045]

另外,除了co及ni的上述效果外,与co相比,ni更能够提高固溶热处理工序[工序6]时对铜的固溶度,因此对于通过时效析出而提高铜合金板材的强度而言是有效的。因此,合金组成优选含有2.00质量%以上的ni,更优选含有3.60质量%以上的ni,进一步优选含有3.70质量%以上的ni,优选含有5.00质量%以下的ni,更优选含有4.80质量%以下的ni。

[0046]

另外,在上述范围内,co及ni均是含量越多则越具有提高铜合金板材的强度的效果。从使铜合金板材高强度化的观点考虑,与仅co的高浓度化相比,优选仅将ni高浓度化。作为其原因,认为与co相比,ni能够降低对于提高si系化合物粒子的析出增强量而言重要的固溶热处理工序[工序6]的热处理温度。

[0047]

<si:0.05质量%以上1.50质量%以下>

[0048]

si(硅)是与ni、co形成si系化合物粒子、提高铜合金板材的强度的元素。si为0.05质量%以上时,能够增加铜合金板材的强度。另外,si为1.50质量%以下时,不仅能够抑制铜合金板材的电导率的降低,并且铸块中的粗大结晶物的产生被抑制,因此,因固溶热处理工序[工序6]后粗大结晶物以未固溶的状态残留而发生的、粗大结晶物诱发冲压加工时的裂纹的现象被抑制,能够提高铜合金板材的冲压加工性。因此,含有0.05质量%以上1.50质量%以下的si。从增加铜合金板材的强度的观点考虑,si优选为0.07质量%以上,进一步优选为0.10质量%以上。另外,从抑制铜合金板材的电导率的降低并且提高冲压加工性的观点考虑,si优选为1.25质量%以下,进一步优选为1.00质量%以下。

[0049]

<(co ni)/si:2.50以上6.00以下>

[0050]

co及ni相对于si的含有比例(co ni)/si为2.50以上6.00以下。(co ni)/si为2.50以上时,si的含量相对于co及ni的合计量不过量,因此,因时效热处理工序[工序7]时母相中的si的残留量增加而发生的、铜合金板材的电导率的降低被抑制。另外,(co ni)/si为6.00以下时,co及ni的合计量相对于si的含量不过量,因此铜合金板材的电导率的降低被抑制。从使铜合金板材的电导率良好的观点考虑,(co ni)/si优选为3.00以上,更优选为3.30以上,优选为5.00以下,更优选为4.70以下。

[0051]

<铜合金板材的副成分:0.10质量%以上1.00质量%以下>

[0052]

铜合金板材的合金组成可以还含有合计为0.10质量%以上1.00质量%以下的选自由mg、sn、zn、p、cr及zr组成的组中的1种以上的元素。即,铜合金板材可以除了含有上述的基本成分外,还含有合计为0.10质量%以上1.00质量%以下的选自由mg、sn、zn、p、cr及zr组成的组中的1种以上的成分作为副成分(其为任选成分)。副成分的含量为0.10质量%以上时,能够提高铜合金板材的强度。另外,副成分的含量为1.00质量%以下时,能够抑制铜合金板材的电导率的降低并且能够提高冲压加工性。

[0053]

以下,对各副成分分别进行说明。

[0054]

<mg:0.10质量%以上0.30质量%以下>

[0055]

mg(镁)的含量为0.10质量%以上时,能够提高铜合金板材的耐应力缓和特性。mg的含量为0.30质量%以下时,能够抑制铜合金板材的电导率的降低。因此,mg的含量优选在0.10质量%以上0.30质量%以下的范围内。

[0056]

<sn:0.10质量%以上0.30质量%以下>

[0057]

sn(锡)的含量为0.10质量%以上时,能够提高铜合金板材的耐应力缓和特性。sn的含量为0.30质量%以下时,能够抑制铜合金板材的电导率的降低。因此,sn的含量优选在0.10质量%以上0.30质量%以下的范围内。

[0058]

<zn:0.10质量%以上0.50质量%以下>

[0059]

zn(锌)的含量为0.10质量%以上时,能够改善镀sn、镀焊料的密合性、迁移特性。zn的含量为0.50质量%以下时,能够抑制铜合金板材的电导率的降低。因此,zn的含量优选在0.10质量%以上0.50质量%以下的范围内。

[0060]

<p:0.10质量%以上0.30质量%以下>

[0061]

p(磷)的含量为0.10质量%以上时,抑制晶界上的si系化合物粒子的析出,能够增加铜合金板材的强度。p的含量为0.30质量%以下时,能够抑制铜合金板材的电导率的降低。因此,p的含量优选在0.10质量%以上0.30质量%以下的范围内。

[0062]

<cr:0.10质量%以上0.30质量%以下>

[0063]

cr(铬)的含量为0.10质量%以上时,能够抑制固溶热处理工序[工序6]时的晶粒的粗大化。cr的含量为0.30质量%以下时,铸造工序[工序1]时粗大的含cr结晶物的生成被抑制,因此,能够抑制粗大的含cr结晶物在冲压加工时成为裂纹的起点。因此,cr的含量优选在0.10质量%以上0.30质量%以下的范围内。

[0064]

<zr:0.10质量%以上0.20质量%以下>

[0065]

zr(锆)的含量为0.10质量%以上时,能够抑制固溶热处理工序[工序6]时的晶粒的粗大化。zr的含量为0.20质量%以下时,铸造工序[工序1]时粗大的含zr结晶物的生成被抑制,因此能够抑制粗大的含zr结晶物在冲压加工时成为裂纹的起点。因此,zr的含量优选在0.10质量%以上0.20质量%以下的范围内。

[0066]

<余量:cu及不可避免的杂质>

[0067]

上述的成分以外的余量为cu(铜)及不可避免的杂质。需要说明的是,不可避免的杂质是在制造工序中不可避免地混入、会不可避免地包含的含有水平的杂质,是不会对铜合金板材的特性造成影响因此被允许的杂质成分。不可避免的杂质的含量越少越优选。作为不可避免的杂质,例如,可举出bi(铋)、se(硒)、as(砷)、ag(银)等元素。作为不可避免的杂质的含量的上限,按上述元素计优选为0.03质量%,按上述元素的总量计,优选为0.10质量%。

[0068]

接着,对铜合金板材的板厚进行说明。

[0069]

在后述的实施方式的铜合金板材的制造方法中,板厚越变厚,则固溶热处理工序[工序6]中的第1升温速度及冷却速度越变慢,热处理后残留的作为第2相化合物即si系化合物粒子变多,因此有铜合金板材的冲压加工性下降的倾向。从抑制冲压加工性的降低的观点考虑,铜合金板材的板厚优选为500μm以下,更优选为400μm以下,进一步优选为300μm以下。另外,为了满足刚性等强度,铜合金板材的板厚优选为50μm以上。板厚在上述数值范围内的铜合金板材适合作为因电子部件的封装密度的高密度化等而处于厚度变薄的倾向的连接器、引线框架等电子接点部件使用。

[0070]

接着,关于针对铜合金板材的中子小角散射测定,进行说明。

[0071]

对铜合金板材进行基于中子小角散射法的测定。首先,小角散射法是向作为测定

物的样品照射中子、x射线,对以10度以下的小角度散射的中子、x射线进行分析从而获得样品中的微细结构的平均信息的方法。小角散射法中,可获得样品中包含的第2相的平均尺寸、取向性的信息。

[0072]

实施方式中,鉴于比以往更高的冲压加工材的尺寸精度的要求,对铜合金板材的板厚整体范围内的析出物的状态进行评价。从该观点考虑,例如若为能够透过50μm以上的厚度的铜合金板材的线源,则能够在铜合金板材的板厚整体范围内进行精度高的测定。因此,实施方式中,使用中子小角散射法。

[0073]

与小角x射线散射法相比,中子小角散射法可获得厚样品的平均信息。例如,为cu线源的x射线时,x射线的入射能量为8.04kev。在使用该x射线实施铜合金板材的小角散射测定的情况下,为了确保x射线的充分透过率,需要将铜合金板材加工为20μm以下的厚度。将铜合金板材加工为较薄而得到的样品的信息仅反映铜合金板材的一部分(20μm以下)而不反映铜合金板材整体。即,小角x射线散射测定对于上述的铜合金板材的分析而言不充分。因此,实施方式中,使用能够充分地透过1000μm以上的板厚的中子,进行中子小角散射测定。

[0074]

中子小角散射测定使用茨城县材料结构分析装置(imateria),其被设置于位于大强度质子加速器设施j-parc(japan proton accelerator research complex)内的bl20中。将板厚40μm以上120μm以下的多个铜合金板材重叠,对总厚度为约2mm的铜合金板材进行测定。中子束直径为10mm。测定时间为20分钟。从利用中子小角散射测定得到的小角散射轮廓转换为粒度分布的分析利用阿贡国立研究所的jan ilavsky氏开发的软件irena进行。分析使用球形模型进行拟合,求出第2相的粒度分布。

[0075]

接着,对铜合金板材的利用中子小角散射测定得到的si系化合物粒子的粒度分布曲线中的峰的半峰宽进行说明。

[0076]

铜合金板材的利用中子小角散射测定得到的、含有co及ni中的至少任一元素的si系化合物粒子的粒度分布曲线中的峰的半峰宽为5nm以下。利用中子小角散射法测定的作为第2相化合物的si系化合物粒子为5nm以下时,si系化合物的粒度分布的均匀性提高,因此,冲压冲裁材的裂纹的产生和传播的行为均匀化。若裂纹的行为均匀化,则不仅冲压冲裁断裂面的形状自身均匀化,冲压冲裁材的内部应变也被均匀地释放,因此冲压加工材的尺寸精度提高。

[0077]

利用中子小角散射测定得到的si系化合物粒子的粒度分布曲线中的峰的半峰宽为5nm以下时,可获得连接器、引线框架等电子接点部件所要求的冲压加工材的尺寸精度。上述峰的半峰宽越小,则冲压加工材的尺寸精度越提高。

[0078]

接着,对铜合金板材的利用中子小角散射测定得到的si系化合物粒子的粒度分布曲线中的峰的粒径进行说明。

[0079]

铜合金板材的利用中子小角散射测定得到的si系化合物粒子的粒度分布曲线中的峰的粒径优选为1nm以上10nm以下。上述峰的粒径为1nm以上时,si系化合物粒子成长为会带来析出增强的整合析出物,因此能够进一步增加铜合金板材的强度。上述峰的粒径为10nm以下时,能够进一步抑制铜合金板材的强度的降低。上述峰的粒径为3nm以上时,铜合金板材的强度进一步提高。上述峰的粒径为8nm以下时,铜合金板材的强度的降低被进一步抑制。

[0080]

接着,对铜合金板材的拉伸强度进行说明。

[0081]

铜合金板材具有高的拉伸强度。铜合金板材的拉伸强度可以通过使用jis 13b号试验片、基于jis z 2241:2011进行拉伸试验而测定。铜合金板材的拉伸强度为轧制平行方向的拉伸强度。铜合金板材的拉伸强度为500mpa以上,优选为600mpa以上,更优选为700mpa以上,进一步优选为800mpa以上。

[0082]

接着,对铜合金板材的电导率进行说明。

[0083]

铜合金板材具有高的电导率。铜合金板材的电导率可通过下述方式算出:使端子间距离为100mm,在保持为20℃(

±

0.5℃)的恒温槽中,利用4端子法测量电阻率。铜合金板材的电导率为30%iacs以上,优选为40%iacs以上,更优选为50%iacs以上,进一步优选为60%iacs以上。

[0084]

接着,对铜合金板材的冲压加工性进行说明。

[0085]

在冲压冲裁后的铜合金板材的冲压断裂面中,优选相对于撕裂面而言的剪切面的比率的差异小、且塌边的大小的差异小。就剪切面的比率的差异小、且塌边的大小的差异小的铜合金板材而言,冲压加工后的尺寸精度优异。

[0086]

上述的铜合金板材适合于要求强度与电导率的均衡性及冲压加工后高尺寸精度的电气

·

电子设备用的连接器、引线框架等电气接点部件。尤其适合于在制造工序中并入微细间距下的冲压冲裁加工的电气接点部件等。

[0087]

接着,对实施方式的铜合金板材的制造方法进行说明。

[0088]

就实施方式的铜合金板材的制造方法而言,对铜合金原材料依次实施铸造工序[工序1]、均质化处理工序[工序2]、热轧工序[工序3]、表面切削工序[工序4]、冷轧工序[工序5]、固溶热处理工序[工序6]及时效热处理工序[工序7],

[0089]

在热轧工序[工序3]中,在热轧开始温度为900℃以上1000℃以下、热轧结束温度为500℃以上900℃以下的温度范围内对轧制材进行可逆轧制,

[0090]

在冷轧工序[工序5]中,轧制材的板厚的长度方向上的标准偏差在10μm以内,

[0091]

在固溶热处理工序[工序6]中,在下述条件下对轧制材进行热处理,即,从25℃至600℃的第1升温速度为80℃/s以上,从600℃至最高到达温度的第2升温速度为20℃/s以下,从最高到达温度至300℃的冷却速度为100℃/s以上,

[0092]

在时效热处理工序[工序7]中,在300℃以上550℃以下的温度范围内将轧制材保持1小时以上10小时以内。

[0093]

在铸造工序[工序1]中,将合金成分熔化,进行铸造,由此得到规定形状的铜合金铸块。例如,熔化使用高频熔化炉在大气下进行。适当设定合金成分的种类、铸造条件等。

[0094]

在均质化处理工序[工序2]中,针对铸造工序[工序1]中得到的铜合金铸块,在规定的加热条件(例如于1000℃以下进行1小时)下实施均质化处理。均质化处理工序[工序2]例如在大气下进行。

[0095]

在热轧工序[工序3]中,在热轧开始温度为900℃以上1000℃以下、热轧结束温度为500℃以上900℃以下的温度范围内进行轧制材的可逆轧制。通过进行可逆轧制,从而具有下述效果:轧制材的变形组织均匀化,经历固溶热处理工序[工序6]及时效热处理工序[工序7]后si系化合物粒子的尺寸的析出状态均匀化。

[0096]

热轧开始温度为900℃以上1000℃以下。若热轧开始温度低于900℃,则固溶度低,

在固溶热处理工序[工序6]时si系化合物的残留量增加,铜合金板材的强度下降,并且冲压加工材的尺寸精度下降。若热轧开始温度超过1000℃,则高于铜合金的熔点,因此难以维持轧制材的形状。从提高铜合金板材的强度及冲压加工性的观点考虑,热轧开始温度优选为950℃以上,更优选为990℃以上。

[0097]

热轧结束温度为500℃以上900℃以下。若热轧结束温度低于500℃,则si系化合物的析出进行,在固溶热处理工序[工序6]时si系化合物的残留量增加,铜合金板材的强度下降,并且冲压加工材的尺寸精度下降。另外,由于热轧开始温度为900℃以上1000℃以下,因此若热轧结束温度为900℃以下,则热轧工序[工序3]的温度控制等作业性容易。从提高铜合金板材的强度及冲压加工性的观点考虑,热轧结束温度优选为600℃以上,更优选为700℃以上。

[0098]

在表面切削工序[工序4]中,从热轧板的表面进行规定厚度(例如2.5mm以上5.0mm以下)的表面切削,将氧化膜除去。

[0099]

在冷轧工序[工序5]中,由冷轧得到的轧制材的板厚的长度方向上的标准偏差在10μm以内。为了实现固溶热处理工序[工序6]中的升温期间及冷却期间的轧制材整体的温度变化的均匀化,在冷轧工序[工序5]中,使轧制材的板厚均匀化。

[0100]

以往,一般而言,在如本工序这样的较上游工序中进行的冷轧中的板厚的精度低于在下游工序中进行的决定板厚的冷精轧,板厚的不均大。若如以往的冷轧这样,冷轧工序[工序5]中的轧制材的板厚的不均大,则固溶热处理工序[工序6]中的轧制材整体的温度变化的不均会增大。为此,使冷轧工序[工序5]中的轧制材的板厚的长度方向的标准偏差在10μm以内。轧制材的板厚的上述标准偏差大于10μm时,板厚的不均增大,由此导致铜合金板材的冲压加工性下降。

[0101]

在固溶热处理工序[工序6]中,在下述条件下对轧制材进行热处理,即,从25℃至600℃的第1升温速度为80℃/s以上,从600℃至最高到达温度的第2升温速度为20℃/s以下,从最高到达温度至300℃的冷却速度为100℃/s以上。为了使得前一工序为止产生的结晶物、析出物充分地固溶,固溶热处理工序[工序6]中的轧制材进行2个阶段的升温。

[0102]

在第1阶段中,从25℃(室温)至600℃的第1升温速度设为80℃/s以上,抑制升温过程中的析出。第1升温速度小于80℃/s时,析出进行,冲压加工性下降。

[0103]

接着,在第2阶段中,从600℃至最高到达温度的第2升温速度设为20℃/s以下,促进固溶。第2升温速度超过20℃/s时,固溶不充分,冲压加工性下降。为了促进固溶,优选在750℃以上1000℃以下的温度范围内保持10秒以上180秒以内。

[0104]

接着,在从最高到达温度至300℃的冷却速度为100℃/s以上的条件下进行冷却。冷却速度小于100℃/s时,冷却中析出物的量增加,会与时效热处理工序[工序7]中析出的析出物产生粒度差,因而冲压加工材的尺寸精度下降。另一方面,若从750℃以上1000℃以下的温度进行冷却速度超过150℃/s的急速冷却,则产生高的热应力,由此轧制材中容易产生由塑性变形导致的缺陷。因此,上述冷却速度的上限值优选为150℃/s。

[0105]

在时效热处理工序[工序7]中,在300℃以上550℃以下的温度范围内,将轧制材保持1小时以上10小时以内。轧制材的保持温度小于300℃及超过550℃时,铜合金板材的强度下降。因此,轧制材的保持温度优选为450℃以上,优选为520℃以下。

[0106]

如此,以上述方式设定热轧工序[工序3]、冷轧工序[工序5]、固溶热处理工序[工

序6]、时效热处理工序[工序7]的条件时,铜合金板材的利用中子小角散射测定得到的si系化合物粒子的粒度分布曲线中的峰的半峰宽成为5nm以下。

[0107]

另外,上述实施方式的铜合金板材的制造方法优选在固溶热处理工序[工序6]与上述时效热处理工序[工序7]之间还具有中间冷轧工序[工序a]。在时效热处理工序[工序7]之前进行的中间冷轧工序[工序a]进一步增加铜合金板材的强度。

[0108]

另外,上述实施方式的铜合金板材的制造方法优选在时效热处理工序[工序7]之后还依次具有冷精轧工序[工序b1]及调质退火工序[工序b2]。在时效热处理工序[工序7]之后进行的冷精轧工序[工序b1]进一步增加铜合金板材的强度。另外,若进行中间冷轧工序[工序a]及冷精轧工序[工序b1],则铜合金板材的强度进一步增加。另外,在进行冷精轧工序[工序b1]的情况下,为了减少残余应力,在冷精轧工序[工序b1]之后进行调质退火工序[工序b2]。

[0109]

在冷精轧工序[工序b1]中,可以根据目标强度来适当选择加工率。从提高铜合金板材的强度及耐应力缓和特性的观点考虑,冷精轧工序[工序b1]的加工率优选为5%以上60%以下。加工率为5%以上时,铜合金板材的强度提高的效果大。加工率为60%以下时,残余应力下降,铜合金板材的耐应力缓和特性增加。

[0110]

在调质退火工序[工序b2]中,可以根据目标强度、耐应力缓和特性来适当选择加热温度及加热时间。从提高铜合金板材的强度及耐应力缓和特性的观点考虑,加热温度优选为300℃以上600℃以下,加热时间优选为10秒以上1小时以内。

[0111]

根据以上说明的实施方式,使用能够在铜合金板材的板厚整体的范围内以高的精度测定析出物的状态的中子小角散射测定,基于中子小角散射测定的测定值,将热轧工序[工序3]、冷轧工序[工序5]、固溶热处理工序[工序6]、时效热处理工序[工序7]的条件设定在规定范围内,并且在铜合金板材的板厚整体的范围内将si系化合物粒子的粒度分布控制在规定范围内,由此能够得到强度及导电性的均衡性优异、并且冲压加工性优异的铜合金板材。

[0112]

以上,对实施方式进行了说明,但本发明不限于上述实施方式,包括本公开文本的概念及权利要求书中包含的所有方式,可以在本公开文本的范围内进行各种改变。

[0113]

实施例

[0114]

接着,对实施例及比较例进行说明,但本发明不限于这些实施例。

[0115]

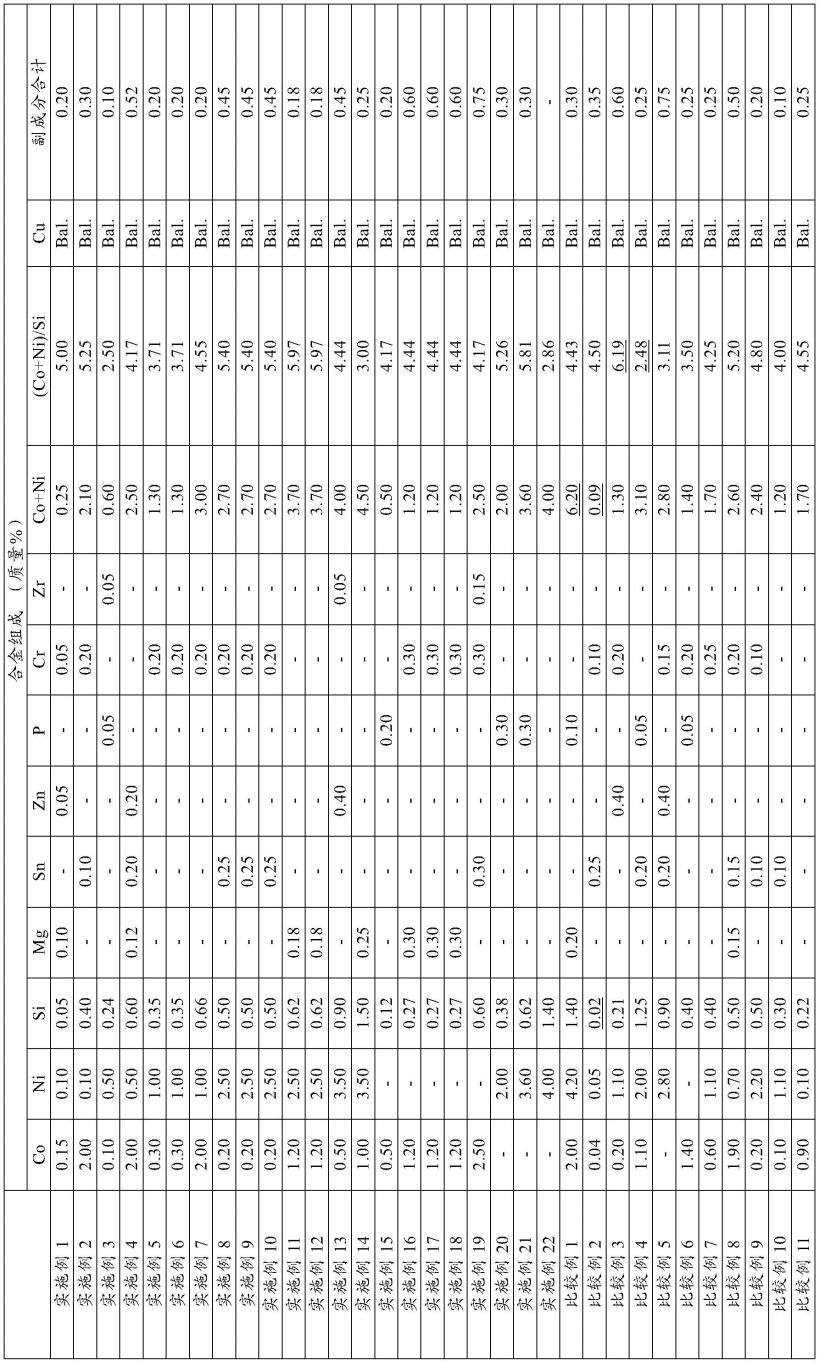

(实施例1~22及比较例1~11)

[0116]

在大气下,利用高频熔化炉将各合金成分熔化,用模具对其进行铸造,得到表1所示的合金组成的铜合金铸块。接着,在大气中,于1000℃进行1小时的均质化热处理工序。接着,在热轧工序[工序3]中,在表2所示的热轧开始温度及热轧结束温度的条件下进行可逆轧制,然后,在表面切削工序中,对热轧材的表面进行表面切削,将氧化膜除去。接着,在冷轧工序[工序5]中进行冷轧,将轧制材的板厚的长度方向上的标准偏差设为表2所示的值。接着,在固溶热处理工序[工序6]中,如表2所示,以从25℃至600℃的第1升温速度、从600℃至最高到达温度的第2升温速度、最高到达温度、从最高到达温度至300℃的冷却速度,对轧制材进行热处理。接着,在时效热处理工序[工序7]中,以表2所示的加热温度及加热时间保持轧制材。如此制造了铜合金板材。

[0117]

[表1]

[0118][0119]

[表2]

[0120][0121]

[测定及评价]

[0122]

对上述实施例及比较例中得到的铜合金板材,进行下述测定及评价。将结果示于表3~5。

[0123]

[1]中子小角散射法及小角x射线散射法的可靠性

[0124]

将用于中子小角散射测定的中子对实施例11中得到的铜合金板材的透过率和用于小角x射线散射测定的x射线对实施例11中得到的铜合金板材的透过率的结果示于表3。中子的波长为0.7nm,x射线为cukα(8.04kev)。在中子的情况下,即使是板厚1000μm的铜合金板材,中子也充分地透过。因此,表明中子小角散射法的可靠性高。另一方面,在x射线的情况下,为板厚50μm以上的铜合金板材时,x射线的透过率非常小。因此表明,小角x射线散射法尽管可用于板厚30μm以下的铜合金板材,但对于比30μm厚的铜合金板材而言,其可靠性低。此外,对于板厚100μm以上的铜合金板材,x射线基本不透过,因此表明难以应用小角x射线散射法。关于各小角散射法的可靠性,进行以下的分级。

[0125]

○

:透过率为25%以上

[0126]

△

:透过率为5%以上且小于25%

[0127]

×

:透过率小于5%

[0128]

[2]中子小角散射测定

[0129]

针对上述实施例及比较例中得到的铜合金板材,使用茨城县材料结构分析装置(imateria),(其被设置于位于大强度质子加速器设施j-parc(japan proton accelerator research complex)内的bl20中)进行中子小角散射测定。将板厚120μm的多个铜合金板材重叠,对总厚度为约2mm的铜合金板材进行测定。中子束直径设为10mm。测定时间设为20分钟。从利用中子小角散射测定得到的小角散射轮廓转换为粒度分布的分析利用阿贡国立研究所的jan ilavsky氏开发的软件irena进行。分析使用球形模型进行拟合,求出第2相的粒度分布。然后,得到si系化合物粒子的粒度分布曲线中的峰的半峰宽及粒径。

[0130]

[3]拉伸强度

[0131]

针对上述实施例及比较例中得到的铜合金板材,使用3个(n=3)jis 13b号试验片,基于jis z 2241:2011,进行拉伸试验,将3个测定值进行平均,由此算出拉伸强度。铜合金板材的拉伸强度设为轧制平行方向的拉伸强度。小于500mpa时,拉伸强度不良。

[0132]

[4]电导率

[0133]

针对上述实施例及比较例中得到的铜合金板材,通过下述方式算出电导率:使端子间距离为100mm,在保持为20℃(

±

0.5℃)的恒温槽中,利用4端子法测量电阻率。小于30%iacs时,电导率不良。

[0134]

[5]冲压加工性

[0135]

针对上述实施例及比较例中得到的铜合金板材,评价以下的冲压加工性。首先,如图1所示,将沿着轧制平行方向的间隙d设为铜合金板材1的板厚的5%,将轧制垂直方向的长度设为20mm,在无润滑的条件下对铜合金板材1进行冲压冲裁。在冲压冲裁后的铜合金板材1的冲压断裂面2中,分别测定相对于撕裂面而言的剪切面的比率和塌边的大小。

[0136]

冲压断裂面2中的剪切面3的比率(λ)根据下述式(1)算出。式(1)中,如图2所示,a1及a2分别表示轧制垂直方向的某位置处的剪切面3的板厚方向的长度、及撕裂面4的板厚方向的长度。然后,分别测定剪切面3的板厚方向的长度a1最长的λ

max

和剪切面3的板厚方向的长度a1最短的λ

min

,算出λ之差(δλ=λ

max-λ

min

)。对3个铜合金板材进行该测定。然后,将3个δλ的平均值(δλ

av

)作为剪切面的比率。

[0137]

λ=100

×

a1/(a1 a2)

···

式(1)

[0138]

如图3所示,塌边b的大小从冲压断裂面2的轧制平行方向的截面测定。具体而言,在沿着轧制垂直方向间隔4mm的4个截面,分别测定塌边b,算出4个塌边b中最大与最小之差(δb)。对3个铜合金板材进行该测定。然后,将3个δb的平均值(δb

av

)作为塌边的大小。

[0139]

关于冲压加工性,进行以下的分级。

×

等级表示冲压加工性不良。

[0140]

◎

:δλ

av

为10%以下、且δb

av

为5μm以下

[0141]

○

:δλ

av

为10%以下或δb

av

为5μm以下

[0142]

×

:δλ

av

超过10%、且δb

av

超过5μm

[0143][0144]

[表4]

[0145][0146]

[表5]

[0147][0148]

(实施例23~25)

[0149]

除了变更板厚以外,与实施例2同样地操作,制造铜合金板材,进行铜合金板材的测定及评价。将结果示于表6~9。

[0150]

[0151][0152]

[表8]

[0153][0154]

[表9]

[0155][0156]

如表1~9所示,实施例1~25中,合金组成、板厚、粒度分布曲线的峰的半峰宽在规定范围内,因此拉伸强度、电导率、冲压加工性均良好。特别是实施例2~4中,热轧工序[工序3]的热轧开始温度和热轧结束温度、固溶热处理工序[工序6]的第1升温速度、第2升温速度、冷却速度在优选范围内,作为第2相粒子的si系化合物粒子的粒度分布曲线中的峰的半峰宽小,因此冲压加工性优异。另外,实施例4中,co、co ni、co ni/si较佳,尤其是强度与电导率的均衡性也良好。实施例8中,时效热处理工序[7]的时效温度略高于优选范围,上述峰的粒径大,强度略低。实施例9中,上述峰的粒径适当,因此强度较实施例8提高。实施例10中,较之实施例9,时效温度更佳,强度提高。实施例22中,较之实施例20、21,ni浓度更佳,强度提高。

[0157]

另外,关于板厚的影响,实施例2、23~25的中子小角散射测定中,粒度分布曲线的峰的半峰宽及粒径为同等程度。在实施例2的小角x射线散射测定中,x射线的透过率低,因此上述峰的半峰宽及粒径与实施例23的小角x射线散射测定、实施例2、23~25的中子小角散射测定显著不同。另外,在实施例24~25的小角x射线散射测定中,x射线基本不透过,因此无法测定。因此可知,在实施例所制造的铜合金板材中的si系化合物的粒度分布的测定中,中子小角散射法良好,无法采用小角x射线散射法。

[0158]

另一方面,比较例1~11中,拉伸强度、电导率、冲压加工性中的至少1者以上不良。比较例1中,co及ni的含量多,产生大量粗大的结晶物,冲压加工性不良。比较例2中,co及ni的含量少,si的含量少,强度不良。比较例3中,(co ni)/si高,强度不良。比较例4中,(co ni)/si低,电导率不良。比较例5中,热轧工序[工序3]的热轧开始温度低,在热轧完成的时间点,存在大量粗大的si系化合物粒子,在固溶热处理工序[工序6]时si系化合物无法完全固溶,粒度分布曲线的上述峰的半峰宽变大,冲压加工性不良。比较例6中,热轧工序[工序3]的热轧结束温度低,在热轧完成的时间点,si系化合物粒子的析出进行,在固溶热处理工

序[工序6]时si系化合物无法完全固溶,粒度分布曲线的峰的半峰宽变大,冲压加工性不良。比较例7中,固溶热处理工序[工序6]的第1升温速度慢,粒度分布曲线的峰的半峰宽变大,冲压加工性不良。比较例8中,固溶热处理温度较低,si系化合物粒子无法充分地完全固溶,残留的si系化合物粒子的量增加,粒度分布曲线的峰的半峰宽变大,冲压加工性不良。比较例9中,固溶热处理工序[工序6]的第2升温速度快,固溶被阻碍,粒度分布曲线的峰的半峰宽变大,冲压加工性不良。比较例10中,冷轧工序[工序5]的轧制材的板厚的标准偏差大,粒度分布曲线的峰的半峰宽变大,冲压加工性不良。比较例11中,固溶热处理工序[工序6]的第1升温速度及冷却速度慢,粒度分布曲线的峰的半峰宽变大,冲压加工性不良。

[0159]

附图标记说明

[0160]

1 铜合金板材

[0161]

2 冲压断裂面

[0162]

3 剪切面

[0163]

4 撕裂面

[0164]a1 剪切面的长度

[0165]a2 撕裂面的长度

[0166]

b 塌边

[0167]

d 间隙

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。