1.本发明涉及涤纶短纤维制备技术领域,具体为一种可生物降解型再生涤纶短纤维的制备方法。

背景技术:

2.从古至今,服装及家用纺织品一直是人类最基本的需求,而在众多服装及家纺织品中,涤纶产品以其良好抗皱性和保型性、易洗快干以及良好的洗可穿性等优点,受到更多消费者的青睐。因此,涤纶短纤维成为服装及家用纺织品生产中必不可少的生产原料。

3.而以pet为代表的芳香族聚酯以其优异的化学稳定性、 较好的力学性能和卫生性能以及透明性能等在化纤、包装行业得到了广泛应用, 但是废弃pet塑料瓶在自然界中很难自然降解,其在湿度为45%-100%,温度为20℃的环境中存在30-40年,其性能仅有50%的损失,为此大量的pet废弃物将给环境带来巨大的压力,为响应社会对循环经济与可持续发展的号召,有效利用废旧pet塑料瓶既可解决造成的环境污染问题,也可以使有限的资源得到重新使用的机会,故提出一种可生物降解型再生涤纶短纤维的制备方法,实现废旧pet废弃物的回收再生,既可以解决环境污染问题,又能实现资源的充分利用。

技术实现要素:

4.(一)解决的技术问题1.要解决的技术问题针对现有技术中存在的问题,本发明的目的在于提供一种可生物降解型再生涤纶短纤维的制备方法,解决上述问题。

5.(二)技术方案为实现上述目的,本发明提供如下技术方案:一种可生物降解型再生涤纶短纤维的制备方法,包括以下步骤:1)将回收的pet塑料瓶经初步清洗后切碎成pet切片;2)将制得的pet切片经真空转鼓干燥,将干燥后的pet切片放入纺丝料仓中,并加入生物降解母粒、泡泡料、浆料以及其它pet回收料混合均匀;3)经螺杆挤出机挤压熔融,并经过滤器进行过滤,过滤之后输送至纺丝箱中并经计量泵中进行分配,计量泵中分配出来的熔融状态下的物料输送至喷丝板处进行喷丝,得到初生纤维;4)冷却成型,对从喷丝板中喷出的纺丝利用环吹风装置对其进行吹风冷却,使其成型,得到初生纤维;5)将得到的初生纤维依次进行上油卷绕、盛丝桶收丝、集束、恒温恒湿室经时平衡后,再经水浴牵伸、蒸汽牵伸、卷曲、松弛热定型,最后切断、打包,制得可生物降解型再生涤纶短纤维。

6.优选的,步骤1)所述回收的pet塑料瓶需按类型和颜色分类,并去除标签和瓶盖。

7.优选的,在步骤2)所述真空转鼓干燥时干燥温度为90-110℃,真空度大于0.098mpa,饱和干燥时间5-8小时。

8.优选的,步骤2)所述喷丝板处的温度为270-300℃。

9.优选的,所述环吹风装置的环吹风温为14-20℃,风压1200-1800pa,风湿70-75%。

10.优选的,所述上油卷绕时初生纤维丝束经温度为75℃、浓度为3-5wt%的复合油剂油浸,油浸时间为70-100min。

11.优选的,所述螺杆挤出机的螺杆温度在260-275℃,出料头温度设为265-273℃。

12.优选的,所述水浴牵伸倍数为2.9,水浴牵伸温度控制为62-68℃;所述蒸汽牵伸倍数为1.3,牵伸温度控制为110-120℃。

13.优选的,所述松弛热定型通过松弛热定型烘箱进行,松弛热定型烘箱分6个加热区,温度控制为110-140℃,干燥时间为30-40min。

14.(三)有益效果与现有技术相比,本发明提供了一种可生物降解型再生涤纶短纤维的制备方法,具备以下有益效果:(1)本方案通过将回收的pet塑料瓶,经清洗切片、干燥、熔融、喷丝、冷却、上油卷绕、盛丝桶收丝、集束、恒温恒湿室经时平衡后,再经水浴牵伸、蒸汽牵伸、卷曲、松弛热定型,最后切断、打包,制成可生物降解型再生涤纶短纤维,有效利用废旧pet塑料瓶既可解决造成的环境污染问题,也可以使有限的资源得到重新使用的机会。

15.(2)在制成的纤维完成使用寿命后,在垃圾填埋场或堆肥场等富含微生物的环境下,由于添加了生物降解母粒,其纤维分子链结构上致密性、结晶度有所降低,微生物分泌的酶较容易侵入纤维表面,产生具有水溶性且相对分子质量较低的中间产物,这些中间产物较易被微生物代谢吸收并最终生成二氧化碳和水,回归自然,实现真正意义上的生物降解。

具体实施方式

16.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

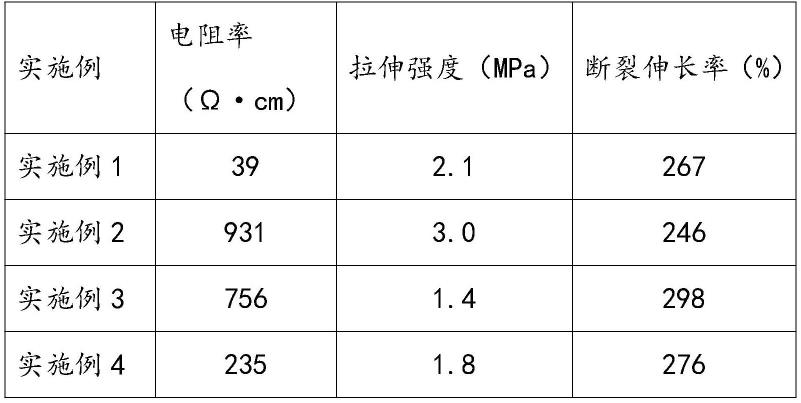

17.实施例一:一种可生物降解型再生涤纶短纤维的制备方法,包括以下步骤:1)将回收的pet塑料瓶按类型和颜色分类,并去除标签和瓶盖,经初步清洗后切碎成pet切片;2)将制得的pet切片经真空转鼓干燥,干燥温度为90℃,真空度大于0.098mpa,饱和干燥时间8小时,将干燥后的pet切片放入纺丝料仓中,并加入生物降解母粒、泡泡料、浆料以及其它pet回收料混合均匀;3)经螺杆挤出机挤压熔融,螺杆挤出机的螺杆温度在260℃,出料头温度设为265℃,并经过滤器进行过滤,过滤之后输送至纺丝箱中并经计量泵中进行分配,计量泵中分配

出来的熔融状态下的物料输送至喷丝板处进行喷丝,喷丝板处的温度为270℃,得到初生纤维;4)冷却成型,对从喷丝板中喷出的纺丝利用环吹风装置对其进行吹风冷却,使其成型,得到初生纤维,环吹风装置的环吹风温为14℃,风压1200pa,风湿70%;5)将得到的初生纤维依次进行上油卷绕、盛丝桶收丝、集束、恒温恒湿室经时平衡后,再经水浴牵伸、蒸汽牵伸、卷曲、松弛热定型,最后切断、打包,制得可生物降解型再生涤纶短纤维;优选的,上油卷绕时初生纤维丝束经温度为75℃、浓度为3wt%的复合油剂油浸,油浸时间为70min。

18.优选的,水浴牵伸倍数为2.9,水浴牵伸温度控制为6℃;蒸汽牵伸倍数为1.3,牵伸温度控制为110℃。

19.优选的,松弛热定型通过松弛热定型烘箱进行,松弛热定型烘箱分6个加热区,温度控制为110℃,干燥时间为30min。

20.实施例二:一种可生物降解型再生涤纶短纤维的制备方法,包括以下步骤:1)将回收的pet塑料瓶按类型和颜色分类,并去除标签和瓶盖,经初步清洗后切碎成pet切片;2)将制得的pet切片经真空转鼓干燥,干燥温度为100℃,真空度大于0.098mpa,饱和干燥时间6.5小时,将干燥后的pet切片放入纺丝料仓中,并加入生物降解母粒、泡泡料、浆料以及其它pet回收料混合均匀;3)经螺杆挤出机挤压熔融,螺杆挤出机的螺杆温度在270℃,出料头温度设为269℃,并经过滤器进行过滤,过滤之后输送至纺丝箱中并经计量泵中进行分配,计量泵中分配出来的熔融状态下的物料输送至喷丝板处进行喷丝,喷丝板处的温度为285℃,得到初生纤维;4)冷却成型,对从喷丝板中喷出的纺丝利用环吹风装置对其进行吹风冷却,使其成型,得到初生纤维,环吹风装置的环吹风温为17℃,风压1600pa,风湿72.5%;5)将得到的初生纤维依次进行上油卷绕、盛丝桶收丝、集束、恒温恒湿室经时平衡后,再经水浴牵伸、蒸汽牵伸、卷曲、松弛热定型,最后切断、打包,制得可生物降解型再生涤纶短纤维;优选的,上油卷绕时初生纤维丝束经温度为75℃、浓度为4wt%的复合油剂油浸,油浸时间为85min。

21.优选的,水浴牵伸倍数为2.9,水浴牵伸温度控制为65℃;蒸汽牵伸倍数为1.3,牵伸温度控制为115℃。

22.优选的,松弛热定型通过松弛热定型烘箱进行,松弛热定型烘箱分6个加热区,温度控制为125℃,干燥时间为35min。

23.实施例三:一种可生物降解型再生涤纶短纤维的制备方法,包括以下步骤:1)将回收的pet塑料瓶按类型和颜色分类,并去除标签和瓶盖,经初步清洗后切碎成pet切片;

2)将制得的pet切片经真空转鼓干燥,干燥温度为110℃,真空度大于0.098mpa,饱和干燥时间5小时,将干燥后的pet切片放入纺丝料仓中,并加入生物降解母粒、泡泡料、浆料以及其它pet回收料混合均匀;3)经螺杆挤出机挤压熔融,螺杆挤出机的螺杆温度在275℃,出料头温度设为273℃,并经过滤器进行过滤,过滤之后输送至纺丝箱中并经计量泵中进行分配,计量泵中分配出来的熔融状态下的物料输送至喷丝板处进行喷丝,喷丝板处的温度为300℃,得到初生纤维;4)冷却成型,对从喷丝板中喷出的纺丝利用环吹风装置对其进行吹风冷却,使其成型,得到初生纤维,环吹风装置的环吹风温为20℃,风压1800pa,风湿75%;5)将得到的初生纤维依次进行上油卷绕、盛丝桶收丝、集束、恒温恒湿室经时平衡后,再经水浴牵伸、蒸汽牵伸、卷曲、松弛热定型,最后切断、打包,制得可生物降解型再生涤纶短纤维;进一步的,上油卷绕时初生纤维丝束经温度为75℃、浓度为5wt%的复合油剂油浸,油浸时间为100min。

24.进一步的,水浴牵伸倍数为2.9,水浴牵伸温度控制为68℃;蒸汽牵伸倍数为1.3,牵伸温度控制为120℃。

25.进一步的,松弛热定型通过松弛热定型烘箱进行,松弛热定型烘箱分6个加热区,温度控制为140℃,干燥时间为40min。

26.综上所述:本方案通过将回收的pet塑料瓶,经清洗切片、干燥、熔融、喷丝、冷却、上油卷绕、盛丝桶收丝、集束、恒温恒湿室经时平衡后,再经水浴牵伸、蒸汽牵伸、卷曲、松弛热定型,最后切断、打包,制成可生物降解型再生涤纶短纤维,有效利用废旧pet塑料瓶既可解决造成的环境污染问题,也可以使有限的资源得到重新使用的机会,在制成的纤维完成使用寿命后,在垃圾填埋场或堆肥场等富含微生物的环境下,由于添加了生物降解母粒,其纤维分子链结构上致密性、结晶度有所降低,微生物分泌的酶较容易侵入纤维表面,产生具有水溶性且相对分子质量较低的中间产物,这些中间产物较易被微生物代谢吸收并最终生成二氧化碳和水,回归自然,实现真正意义上的生物降解。

27.以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。