1.本发明属于静电纺丝技术领域,具体涉及一种复合纱线及其制备方法和应用。

背景技术:

2.通过静电纺丝技术制作的纳米纤维的直径通常在1nm-100nm范围内,具有孔隙率高、比表面积大、长径比大、表面能和活性高等性能优势,但是纤维的断裂强度与耐磨性相对较差,难以满足高强度的产品生产。目前,常用的改善方式是将静电纺丝制成的纳米纤维与传统纺纱方法制成的纤维或纱线复合,进而制成复合纱线,然而,实践表明,存在纳米纤维与纱线复合后的材料强度仍然不佳,表面纳米纤维有脱落的现象,尤其是表面纳米纤维分布不匀,且极易出现毛羽现象,严重限制了纳米纤维的实际应用。

技术实现要素:

3.本发明所要解决的技术问题是克服现有技术中的不足,提供一种改进的将静电纺丝制成的纳米纤维与除静电纺丝方法以外的常规纺纱方法制成的纤维或纱线进行复合的方法,该方法制备的复合纱线不仅具备了比表面积大、透气性好等优势,而且还实现了高强度、纱线较硬,尤其是毛羽现象被极大抑制。

4.本发明同时还提供了一种上述方法制备的复合纱线。

5.本发明同时还提供了一种上述方法制备的复合纱线在制备功能性服饰中的应用,该功能性服饰包括但不限于生物医疗、安全防护、军事等方面的服装领域。

6.为解决以上技术问题,本发明采取的一种技术方案如下:

7.一种复合纱线的制备方法,该复合纱线包括第一纱和第二纱,所述第一纱由静电纺丝纺出的纳米纤维构成,所述第二纱包括由除静电纺丝之外的其他纺纱方法纺成的纤维或由除静电纺丝之外的其他纺纱方法纺成的纤维制成的初级纱线,所述复合纱线的制备方法包括:

8.在将至少一根所述第二纱经传送机构传送的过程中,使静电纺丝机构纺出的短纤纳米纤维穿过形成有多个网孔的导向板并分别与每根所述第二纱复合,形成至少一根复合初纱,然后加捻,制成所述复合纱线;

9.其中,所述复合初纱中,所述第二纱与所述短纤纳米纤维并排排列或呈相互之间的锐角夹角为大于0

°

且小于等于10

°

;

10.使所述导向板位于所述静电纺丝机构与所述传送机构之间,所述静电纺丝机构包括纺丝针头,控制所述纺丝针头在纺出短纤纳米纤维的过程中相对所述导向板发生往复移动,且使所述纺丝针头的移动速度大于所述第二纱的传送速度。

11.本发明中,由除静电纺丝之外的其他纺纱方法纺成的纤维优选为通过常规的传统方法纺出制成,该纤维具体例如包括但不限于为:玻璃纤维、碳纤维、聚乳酸纤维等。

12.根据本发明的一些优选方面,使所述纺丝针头的移动速度为所述第二纱的传送速度的偶数倍。

13.根据本发明的一些优选且具体的方面,使所述纺丝针头的移动速度为所述第二纱的传送速度的2-10倍。进一步地,使所述纺丝针头的移动速度为所述第二纱的传送速度的4-8倍。

14.在本发明的一些具体实施方式中,所述纺丝针头的移动速度为1-10m/s,进一步为2-6m/s。

15.根据本发明的一些优选方面,所述导向板水平设置,所述纺丝针头纺出短纤纳米纤维的方向相对所述导向板的延伸方向呈倾斜设置,且倾斜角度为20

°‑

40

°

。该设置方式可以更好地使短纤纳米纤维获得理想的牵伸状态。

16.根据本发明的一些优选方面,所述导向板的材质为金属,具体可以为铜。

17.在本发明的一些实施方式中,金属材质的导向板可以接地。

18.根据本发明的一些优选方面,所述的多个网孔呈阵列分布,所述网孔的孔径为0.2-0.6mm,两两相邻的两个所述网孔之间的间隔距离为1-6mm。

19.根据本发明的一些优选方面,控制所述纺丝针头的喷口与所述导向板之间的距离为5-8cm,所述导向板与所述传送机构之间的距离为5-10cm。

20.根据本发明的一些优选方面,在所述复合纱线的制备过程中,通过设置抽吸装置或吹风装置形成作用于短纤纳米纤维的牵伸力,并使短纤纳米纤维竖直向下运动。进一步地,本发明中,可以优选在所述导向板的两侧分别设置至少一个所述抽吸装置或吹风装置。本发明中,导向板配合抽吸装置或吹风装置可以更好地使短纤纳米纤维获得理想的牵伸状态。

21.根据本发明的一些优选方面,在所述复合纱线的制备过程中,使经所述传送机构传送的所述第二纱上附着有固态粘合剂,然后在与短纤纳米纤维复合过程中熔化并实现粘接。

22.根据本发明的一些优选方面,所述静电纺丝机构包括多组纺丝针头组件,每组所述纺丝针头组件包括两个所述纺丝针头,且使每根所述第二纱对应一组所述纺丝针头组件;

23.在纺出短纤纳米纤维的过程中,每组所述纺丝针头组件中同一时间仅有一个所述纺丝针头发生移动且在移动过程中纺出短纤纳米纤维。

24.根据本发明的一些优选方面,在纺出短纤纳米纤维的过程中,每组所述纺丝针头组件中,其中一个所述纺丝针头从第一预设位置沿着第一方向向第二预设位置移动直至到达所述第二预设位置,然后停止移动并停止纺出短纤纳米纤维,然后另一个所述纺丝针头从所述第二预设位置沿着第二方向向所述第一预设位置移动直至到达所述第一预设位置,然后两个所述纺丝针头交替移动并纺出短纤纳米纤维,所述第一方向与所述第二方向相反,所述第一方向、所述第二方向中的一个为所述第二纱的传送方向。

25.根据本发明的一些优选方面,所述复合纱线的制备方法采用如下生产装置进行:

26.该生产装置包括摩擦纺纱机、静电纺丝机构、传送机构、吹风装置、形成有多个网孔的导向板、加热机构、用于使所述第二纱上附着有固态粘合剂的固态粘合剂施加机构、加捻机构和收卷机构;

27.所述静电纺丝机构包括设置在所述传送机构上方的多组纺丝针头组件,每组所述纺丝针头组件包括两个纺丝针头,所述纺丝针头组件的数量与传送的所述第二纱的数量相

同且一一对应,在纺出短纤纳米纤维的过程中,每组所述纺丝针头组件中同一时间仅有一个所述纺丝针头发生移动且在移动过程中纺出短纤纳米纤维;

28.所述传送机构包括传送带,所述导向板设置在所述纺丝针头组件与所述传送带之间,所述加热机构设置在所述传送带一侧且用于使附着在所述第二纱上的固态粘合剂熔化;

29.所述吹风装置设置在所述导向板与所述传送带之间且用于形成作用于短纤纳米纤维的牵伸力,并使短纤纳米纤维竖直向下运动;

30.所述加捻机构、所述收卷机构依次设置在所述传送带的输出方向一侧;

31.至少一根所述第二纱分别经所述摩擦纺纱机牵伸细化后通过所述固态粘合剂施加机构施加固态粘合剂并附着在表面,然后在所述传送带的带动下经过所述导向板的下方,使所述静电纺丝机构纺出的短纤纳米纤维穿过所述网孔并在所述吹风装置的作用下竖直向下运动,然后分别与每根所述第二纱复合,形成至少一根复合初纱,然后通过所述加捻机构加捻后形成所述复合纱线,再由所述收卷机构收卷。

32.根据本发明的一些具体方面,可以使制备过程在环境温度为15-30℃、环境相对湿度为35-70%rh下进行。

33.在本发明的一些具体实施方式中,所述固态粘合剂为聚偏氟乙烯(pvdf)、聚氨酯粉末等。

34.在本发明的一些具体实施方式中,所述加热机构的加热温度为80-200℃,用于使所述固态粘合剂熔化。

35.根据本发明的一些具体方面,所述静电纺丝机构还包括高压发生器、滑轨、滑块、与所述纺丝针头连通的储液注射器、驱动组件,每个所述纺丝针头均与同一个或不同的高压发生器电连接,所述储液注射器的数量与所述纺丝针头的数量相同且一一对应,每个所述纺丝针头均独立地设置在一个滑块上且随着滑块的移动而移动,所述滑块的数量与所述纺丝针头的数量相同且一一对应,所述滑块滑动地设置在所述滑轨上且通过所述驱动组件驱动,所述滑块可以在所述滑轨上进行往复移动。

36.在本发明的一些实施方式中,所述滑块的移动距离(从第一预设位置至第二预设位置的距离)为5-50cm,进一步为10-30cm。

37.在本发明的一些实施方式中,所述高压发生器的电压为10-30kv。

38.在本发明的一些实施方式中,所述静电纺丝机构采用质量百分含量为10-25%的纺丝溶液,该纺丝溶液通过将纺丝聚合物溶解于纺丝溶剂后混匀制成。

39.在本发明的一些实施方式中,所述纺丝聚合物包括但不限于聚砜酰胺纤维(psa)、聚乙烯醇缩丁醛(pvb)、聚丙烯腈(pan)等。

40.在本发明的一些实施方式中,所述纺丝溶剂包括但不限于丙酮、乙醇、n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺等。

41.本发明提供的又一技术方案:一种上述所述的制备方法制成的复合纱线。

42.本发明提供的又一技术方案:一种上述所述的复合纱线在制备功能性服饰中的应用。

43.由于以上技术方案的采用,本发明与现有技术相比具有如下优点:

44.本发明基于现有纳米纤维在应用过程中存在的强度不高、毛羽现象较为严重等缺

陷,创新地使静电纺丝机构纺出的短纤纳米纤维通过一个特定的具有的网孔的导向板进行处理,使导向板对刚纺出的短纤纳米纤维进行纵向和横向的作用,改变短纤纳米纤维刚纺出呈现的螺旋状态,使其更平直,并在重力(优选配和其他外力)的作用下经过网孔,进而能够与第二纱并排排列或趋近于并排排列,获得更规整的复合方式,同时通过控制纺丝针头、导向板和第二纱的相对运动状态,使得短纤纳米纤维持续且均匀地分布在第二纱上并获得理想的复合数量,从而使得本发明方法制成的复合纱线不仅具备了比表面积大、透气性好等优势,而且还实现了高强度、纱线较硬,尤其是毛羽现象被极大抑制,表面光洁度高。

附图说明

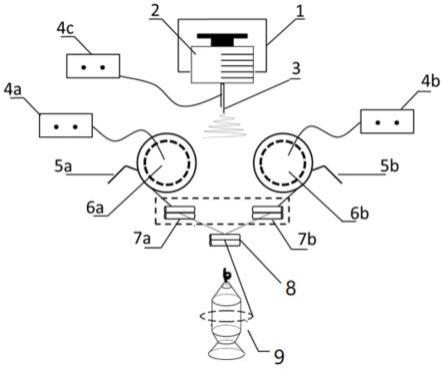

45.图1为本发明实施例复合纱线的制备方法采用的生产装置的结构示意图;

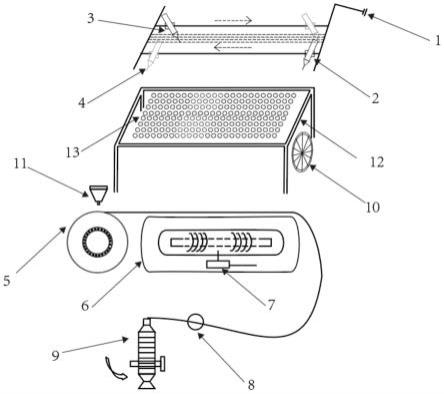

46.图2为本发明实施例中第二纱采用多根时的部分生产示意图;

47.图3为本发明实施例中制成的复合初纱中各成分的分布示意图;

48.其中,1、高压发生器;2、滑块;3、储液注射器;4、纺丝针头;5、摩擦纺纱机;6、传送带;7、加热机构;8、导纱钩;9、筒管;10、吹风装置;11、固体粘合剂施加机构;12、铜板;13、网孔;14、第一纱;15、第二纱;16、固体粘合剂;17、加捻机构。

具体实施方式

49.以下结合具体实施例对上述方案做进一步说明;应理解,这些实施例是用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中的条件。

50.下述中,如无特殊说明,所有的原料基本来自于商购或者通过本领域的常规方法制备而得。

51.实施例1

52.本例提供一种复合纱线及其制备方法,该复合纱线包括第一纱和第二纱,第一纱由静电纺丝纺出的纳米纤维构成,第二纱由除静电纺丝之外的其他纺纱方法纺成的纤维构成。

53.本例中,由除静电纺丝之外的其他纺纱方法纺成的纤维为通过常规的传统方法纺出的玻璃纤维(细度0.25mm,购自杭州汇铭复合材料有限公司,牌号pss-14)。静电纺丝采用质量百分含量为12%的纺丝溶液,该纺丝溶液通过将纺丝聚合物(聚砜酰胺纤维(psa))溶解于纺丝溶剂(n,n-二甲基乙酰胺)后混匀制成,纺丝电压为20kv,纺丝速率为2ml/h,环境温度为28℃,环境湿度为65%rh。

54.该复合纱线的制备方法包括:在将至少一根第二纱经传送机构传送的过程中,使静电纺丝机构纺出的短纤纳米纤维穿过形成有多个网孔的导向板并分别与每根第二纱复合,形成至少一根复合初纱,然后加捻,制成复合纱线;

55.其中,使导向板位于静电纺丝机构与传送机构之间,静电纺丝机构包括纺丝针头,控制纺丝针头在纺出短纤纳米纤维的过程中相对导向板发生往复移动,且使纺丝针头的移动速度大于第二纱的传送速度。具体地,本例中,导向板为水平设置,纺丝针头呈倾斜设置且纺出短纤纳米纤维的方向与竖直方向相交,夹角角度为30

°

,纺丝针头的移动速度为2m/

s,第二纱的传送速度为0.5m/s,同时控制纺丝针头相对导向板单次移动的距离为10cm,导向板的材质为铜,也可简称导向板为铜板(该铜板接地),前述的多个网孔呈阵列分布在铜板上,网孔的孔径为0.5mm,两两相邻的两个网孔之间的间隔距离为5mm,控制纺丝针头的喷口与导向板之间的距离为6cm,导向板与传送机构之间的距离为8cm。

56.本例中,在复合纱线的制备过程中,通过设置吹风装置形成作用于短纤纳米纤维的牵伸力,使短纤纳米纤维竖直向下运动。进一步地,本例中,可以在导向板的两侧分别设置一个吹风装置,风速为8m/s,导向板配合吹风装置可以更好地使短纤纳米纤维获得理想的牵伸状态,使第二纱与短纤纳米纤维并排排列或趋向于并排排列。

57.本例中,在复合纱线的制备过程中,使经传送机构传送的第二纱上附着有固态粘合剂,然后在与短纤纳米纤维复合过程中熔化并实现粘接,获得更好的结合效果,防止位于外层的纳米纤维出现脱落的现象。

58.本例中,静电纺丝机构包括多组纺丝针头组件,每组纺丝针头组件包括两个纺丝针头,且使每根第二纱对应一组纺丝针头组件;在纺出短纤纳米纤维的过程中,每组纺丝针头组件中同一时间仅有一个纺丝针头发生移动且在移动过程中纺出短纤纳米纤维。实际操作过程中,在纺出短纤纳米纤维的过程中,每组纺丝针头组件中,其中一个纺丝针头从第一预设位置沿着第一方向向第二预设位置移动直至到达第二预设位置,然后停止移动并停止纺出短纤纳米纤维,然后另一个纺丝针头从第二预设位置沿着第二方向向第一预设位置移动直至到达第一预设位置,然后两个纺丝针头交替移动并纺出短纤纳米纤维,第一方向与第二方向相反,第一方向为第二纱的传送方向,第二方向即为与第二纱的传送方向相反的方向,第一预设位置与第二预设位置的距离即为纺丝针头相对导向板单次移动的距离,具体是10cm。

59.具体地,本例中,采用了6根并排排列的玻璃纤维同时操作,则相应地,纺丝针头组件具有对应的6组,并形成6根复合初纱,对该6根复合初纱加捻时的捻度为250捻

·

m-1

。

60.下面结合附图对本例的方案做进一步说明,该说明并不对本发明的方案进行限制,仅是为了便于对本例的制备方法进行更直观地了解和认识,下述附图所示结构仅为示例性地设置方式。

61.具体地,如图1-2所示,本例复合纱线的制备方法采用如下生产装置进行。该生产装置包括依次设置的摩擦纺纱机5、用于使第二纱上附着有固态粘合剂的固态粘合剂施加机构11、传送机构、加捻机构17、导纱钩8和收卷机构,以及设置在传送机构一侧的加热机构7、静电纺丝机构、吹风装置10、形成有多个网孔13的导向板;其中,传送机构包括传送带6;静电纺丝机构包括设置在传送带6上方的6组纺丝针头组件,每组纺丝针头组件包括两个纺丝针头4,在纺出短纤纳米纤维的过程中,每组纺丝针头组件中同一时间仅有一个纺丝针头4发生移动且在移动过程中纺出短纤纳米纤维;

62.导向板的材质为铜,可以简称为铜板12,铜板12设置在纺丝针头组件与传送带6之间,加热机构7设置在传送带6一侧且用于使附着在第二纱上的固态粘合剂熔化;

63.吹风装置10设置在铜板12与传送带6之间且用于形成作用于短纤纳米纤维的牵伸力,并使短纤纳米纤维竖直向下运动;

64.加捻机构17、收卷机构依次设置在传送带6的输出方向一侧。

65.本例中,采用的固态粘合剂为聚偏氟乙烯(pvdf),加热机构7将该固态粘合剂熔化

后通过熔化后较好的粘接性进而将短纤纳米纤维牢牢粘接在玻璃纤维上。

66.进一步地,在本例中,静电纺丝机构还包括高压发生器1、滑轨、滑块2、与纺丝针头4连通的储液注射器3、驱动组件(未示出),每个纺丝针头4均与不同的高压发生器1电连接,储液注射器3的数量与纺丝针头4的数量相同且一一对应,每个纺丝针头4均独立地设置在一个滑块2上且随着滑块2的移动而移动,滑块2的数量与纺丝针头4的数量相同且一一对应,滑块2滑动地设置在滑轨上且通过驱动组件驱动,滑块2可以在滑轨上进行往复移动,也即本例中,滑块2的移动速度即为纺丝针头4的移动速度,具体是为2m/s,滑块2的移动距离(从第一预设位置至第二预设位置的距离)为10cm。滑轨可以包括并列设置的多个分支轨道,每个分支轨道上设置一组纺丝针头组件,通过滑块2带动纺丝针头4进行移动,具体是带动储液注射器3和纺丝针头4一起移动,高压发生器1的电压即为纺丝电压,具体是20kv。

67.本例中的6根第二纱分别经摩擦纺纱机5牵伸细化后通过固态粘合剂施加机构11施加固态粘合剂并附着在表面,然后在传送带6的带动下经过铜板12的下方,使静电纺丝机构纺出的短纤纳米纤维穿过网孔13并在吹风装置10的作用下竖直向下运动,然后分别与每根第二纱复合,形成6根复合初纱,然后通过加捻机构17加捻后形成复合纱线,再由收卷机构的筒管9收卷。

68.本例中,制成的复合初纱中各组分的分布示意图如图3所示,上层为第一纱14,中间层为固体粘合剂16,下层为第二纱15。

69.实施例2

70.本例提供一种复合纱线及其制备方法,其基本同实施例1,区别仅在于:

71.(1)静电纺丝采用质量百分含量为20%的纺丝溶液,该纺丝溶液通过将纺丝聚合物(聚乙烯醇缩丁醛(pvb))溶解于纺丝溶剂(乙醇)后混匀制成,纺丝电压为30kv,纺丝速率为3ml/h,环境温度为26℃,环境湿度为70%rh;

72.(2)纺丝针头的移动速度为3m/s,第二纱的传送速度为0.5m/s,同时控制纺丝针头相对导向板单次移动的距离为15cm,控制纺丝针头的喷口与导向板之间的距离为5cm,吹风装置的风速为9m/s,导向板与传送机构之间的距离为7cm;

73.(3)由除静电纺丝之外的其他纺纱方法纺成的纤维为通过常规的传统方法纺出的碳纤维(细度为0.07mm,购自广东特维隆新材料应用有限公司,牌号twl-2181801),固态粘合剂为聚氨酯粉末;

74.(4)对该6根复合初纱加捻时的捻度为360捻

·

m-1

。

75.实施例3

76.本例提供一种复合纱线及其制备方法,其基本同实施例1,区别仅在于:

77.(1)静电纺丝采用质量百分含量为10%的纺丝溶液,该纺丝溶液通过将纺丝聚合物(聚丙烯腈(pan))溶解于纺丝溶剂(n,n-二甲基甲酰胺(dmf))后混匀制成,纺丝电压为15kv,纺丝速率为1.2ml/h,环境温度为30℃,环境湿度为45%rh;

78.(2)纺丝针头的移动速度为4m/s,第二纱的传送速度为1m/s,同时控制纺丝针头相对导向板单次移动的距离为20cm,控制纺丝针头的喷口与导向板之间的距离为4cm,导向板与传送机构之间的距离为8cm;

79.(3)由除静电纺丝之外的其他纺纱方法纺成的纤维为通过常规的传统方法纺出的聚乳酸纤维(细度为0.15mm,购自泉州斯马丁实力供应商,牌号smd-202188);

80.(4)对该6根复合初纱加捻时的捻度为160捻

·

m-1

。

81.对比例

82.本例提供一种复合纱线及其制备方法,其基本同实施例3,区别仅在于:不加导向板。

83.性能测试

84.1、对实施例1-3所制成的复合纱线进行如下性能测试,具体结果参见表1所示。

85.表1

[0086][0087][0088]

2、将实施例3和对比例分别制成的复合纱线进行如下性能测试,具体结果参见表2所示。

[0089]

表2

[0090][0091]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。