1.本发明涉及无纺布及抗菌材料技术领域,特别涉及纳米金无纺布及其制备方法和应用。

背景技术:

2.无纺布并非传统的织布,与传统工艺的织布相比,无纺布省去了很多复杂的工艺,比如传统的织布需要经过纤维、纺纱、织布这三个主要生产环节才能得到布料,而无纺布则是直接通过由随机或定向排列的长丝纤维或者短纤维,通过摩擦、粘合、抱合或前述方法的组合而相互结合制成一种布料。与传统的织布过程相比,无纺布的制备工艺可以大大缩短制备布料时间以及缩减制备布料的成本,因而采用无纺布工艺制备的无纺布在日常生活的布料用品随处可见,比如防护服、购物袋、湿巾、衣服内衬等等。但是目前市面上具有抗菌性能的无纺布尚少,而且无纺布容易滋生细菌,会威胁我们的健康,因此研发具有抗菌性的无纺布势在必行。

3.专利文献cn101960070a记载了一种采用纳米金属离子浸泡湿巾(无纺布)而获得抗菌的无纺布湿巾的方法,由于该方法采用直接浸泡的方式,虽然抗菌效能不错,但是抗菌的持久性却难以保证。

4.因此,有必要开发具有持久抗菌性的无纺布。

技术实现要素:

5.基于此,本发明的目的包括提供一种包含纳米金抗菌粉的纳米金无纺布,可通过掺入尺寸均一、粒径可控(≤300nm)、安全性高的纳米金抗菌粉使得纳米金无纺布具有优异而稳定持久的抗菌性能,同时具有改善的机械性能。制备得到的纳米金无纺布可用于抗菌无纺布制品。

6.上述发明目的可通过如下的技术方案实现。

7.在本发明的第一方面,提供一种纳米金无纺布,所述纳米金无纺布包含无纺布本体和分布于所述无纺布本体内部的纳米金抗菌粉,所述纳米金抗菌粉在所述纳米金无纺布中的重量百分含量为0.001%~0.25%;

8.所述纳米金抗菌粉通过向包含纳米金颗粒的纳米金抗菌液中添加分散剂混合至澄清、再与填充剂混合,再进行干法球磨制得;

9.所述纳米金抗菌粉的平均粒径≤300nm。

10.在一些实施方式中,所述纳米金抗菌粉对细菌的抑菌率≥98%,其中,所述细菌为革兰氏阴性菌和/或革兰氏阳性菌,所述革兰氏阴性菌至少包括大肠埃希菌,所述革兰氏阳性菌至少包括金黄色葡萄球菌。

11.在一些实施方式中,所述纳米金颗粒包括纳米金核和接枝于所述纳米金核表面的改性小分子,所述改性小分子选自巯基乙酸、2-巯基苯并噁唑、2-(3-巯基吲哚)苯甲酸、4-巯基苯甲酸和3-巯基丙酸甲酯中的一种或多种;及/或,

12.所述纳米金抗菌粉的平均粒径为50~300nm;及/或,

13.所述纳米金抗菌粉的粒径多分散指数小于0.3。

14.在本发明的第二方面,提供一种纳米金无纺布的制备方法,包括如下步骤:

15.将纳米金抗菌液与分散剂按照重量比为1:(0.02%~3%)进行混合,制得a液;所述纳米金抗菌液包含纳米金颗粒,所述纳米金抗菌液的最小抑菌浓度≤5ppm;

16.将所述a液与填充剂按照重量比1:(1~28)进行混合,初次过筛,干燥,整粒,二次过筛,制得b粉;

17.将所述b粉与磨球按照重量比1:(0.2~10)混合后进行干法球磨,制得平均粒径≤300nm的c粉,即纳米金抗菌粉;

18.将无纺布原料与所述c粉按照重量比100:(0.1%~25%)进行混合,熔融挤塑,得到混合物d液;其中,所述无纺布原料主要为高分子纤维;

19.将所述混合物d液进行注塑熔喷、冷却,制得所述纳米金无纺布。

20.在一些实施方式中,所述纳米金抗菌液的最小抑菌浓度包括对大肠杆菌和金黄色葡萄球菌中至少一种;及/或,

21.所述纳米金抗菌液的最小抑菌浓度≤1.5ppm;及/或,

22.所述纳米金颗粒的表面接枝有改性小分子,所述改性小分子选自巯基乙酸、2-巯基苯并噁唑、2-(3-巯基吲哚)苯甲酸、4-巯基苯甲酸和3-巯基丙酸甲酯中的一种或多种;及/或,

23.所述纳米金抗菌液中纳米金颗粒的平均粒径为1~15nm;及/或,

24.所述纳米金颗粒在所述纳米金抗菌液中的浓度为0.1~25000ppm;及/或,

25.所述纳米金颗粒在所述纳米金抗菌液中的粒径多分散指数≤0.28。

26.在一些实施方式中,所述分散剂为聚乙二醇、聚乙烯吡咯烷酮、壳聚糖和海藻酸钠中的一种或多种;及/或,

27.所述分散剂的分子量为1000~70000da;及/或,

28.将所述纳米金抗菌液与所述分散剂进行混合的方式为搅拌,搅拌速度为30~1250rpm,搅拌温度为11~65℃。

29.在一些实施方式中,所述填充剂为滑石粉和/或明胶;及/或,

30.将所述a液与所述填充剂进行混合的方式为搅拌,搅拌速度为30~1250rpm,搅拌温度为11~65℃;及/或,

31.所述初次过筛的筛网目数为80目;及/或,

32.所述干燥的温度为115~125℃,干燥时间为2~5h;及/或,

33.所述整粒后的粒径为( )80(-)200目;及/或,

34.所述二次过筛的筛网目数为200目;及/或,

35.所述b粉的粒径为( )200(-)1000目。

36.在一些实施方式中,所述磨球为氧化锆珠和玛瑙珠中的一种或多种,其中,所述氧化锆珠的直径为0.05mm~0.15mm,所述玛瑙珠的直径为0.4cm~1.2cm;及/或,

37.进行所述干法球磨的步骤中,球磨转速为55~850rpm,球磨时间为0.4~4.5h;及/或,

38.所述纳米金抗菌粉对细菌的抑菌率≥98%,其中,所述细菌为革兰氏阴性菌和/或

革兰氏阳性菌,所述革兰氏阴性菌至少包括大肠埃希菌,所述革兰氏阳性菌至少包括金黄色葡萄球菌。

39.在一些实施方式中,所述高分子纤维为聚乙烯、聚丙烯和聚氯乙烯中的一种或多种;及/或,

40.所述高分子纤维的直径为0.5~1.2μm;及/或,

41.将所述无纺布原料与所述c粉进行混合的方式为搅拌,搅拌温度为20~30℃,搅拌速度为15~550rpm;及/或

42.所述熔融挤塑步骤中,挤塑温度为130~250℃,挤塑压力为2~8kg/cm2;及/或,

43.所述注塑熔喷工艺中,熔喷温度为140~240℃,熔喷压力为3~9kg/cm2;及/或,

44.冷却方式为自然冷却。

45.在一些实施方式中,所述纳米金颗粒在所述纳米金抗菌液中的粒径多分散指数≤0.2;及/或,

46.将所述纳米金抗菌液与所述分散剂按照重量比为1:(0.04%~2.7%)进行混合制备所述a液;及/或,

47.将所述纳米金抗菌液与所述分散剂进行混合的方式为搅拌,搅拌速度为55~1100rpm,搅拌温度为13~55℃;及/或,

48.将所述a液与所述填充剂按照重量比1:(3~25)进行混合;及/或,

49.将所述a液与所述填充剂混合均匀,不限任何混合方式,其中,混合温度为13~55℃;及/或,

50.所述干燥的温度为120

±

2℃;及/或,

51.所述干法球磨的球磨转速为125~660rpm,球磨时间为0.5~4h;及/或,

52.所述磨球为氧化锆珠,将所述b粉与所述磨球按照重量比1:(0.3~8)混合后进行所述干法球磨;及/或,

53.所述高分子纤维为聚丙烯纤维;及/或,

54.将所述高分子纤维与所述c粉按照重量比100:(0.1%~22%)进行混合;及/或,

55.将所述无纺布原料与所述c粉进行混合的方式为搅拌,搅拌速度为45~480rpm;及/或

56.所述熔融挤塑步骤中,挤塑温度为150~220℃,挤塑压力为4~7kg/cm2;及/或,

57.所述注塑熔喷工艺中,熔喷温度为180~210℃,熔喷压力为4.5~8kg/cm2;及/或,

58.所述冷却后还包括切分和滚卷的步骤。

59.在本发明的第三方面,提供本发明的第一方面所述纳米金无纺布,或本发明的第二方面所述的制备方法制备得到的纳米金无纺布在抗菌无纺布制品中的应用。

60.在一些实施方式中,所述的抗菌无纺布制品包括日用品、医用制品中的一种或多种。

61.在一些实施方式中,所述的抗菌无纺布制品包括服装、床上用品、清洁用品、卫生护理用品、医用制品和包装材料中的一种或多种。

62.在本发明中,通过向无纺布的制备原料中掺入抗菌性好、尺寸均一、粒径可控(≤300nm)的纳米金抗菌粉使得纳米金无纺布具有优异而稳定持久的抗菌性能。与采用纳米金抗菌液对无纺布进行浸泡的改性方式(优选在粘附剂存在情况下进行浸泡)相比,所制得无

纺布的抗菌性能更加的稳定而持久。

63.通过向纳米金抗菌液中添加合适的分散剂进行分散,使纳米金抗菌液不发生团聚,并辅以合适的填充剂,使纳米金抗菌颗粒均匀地分散于填充剂中,可将具有优良抗菌性的纳米金抗菌液制成抗菌性好、尺寸均一、纳米尺度(≤300nm)、安全性高的纳米金抗菌粉,粉剂中的纳米金颗粒具有良好的释放速度,从而使纳米金抗菌粉仍能保持优异的抗菌性能。本领域技术人员知悉,将纳米抗菌液经干燥制成粉末后,往往导致抗菌性能的严重下降,这是所有纳米抗菌剂由溶液变成粉剂都需要面临的问题。本发明通过筛选出合适的分散剂、填充剂对纳米金抗菌液进行处理,再进行干燥、整粒、球磨等粉剂化处理,得到的纳米金抗菌粉仍能保持优异的抗菌性能,进一步进行挤塑、注塑熔喷、冷却,制备得到的纳米金无纺布可被赋予优良的抗菌性能,抗菌谱广,可对革兰氏阳性菌和革兰氏阴性菌均具有较强的抗菌性,且抗菌性稳定持久。如果选择填充辅料不当,由于团聚问题和分散问题会导致纳米金抗菌液制得的粉剂无法发挥自身较小的比表面积而大大减弱抗菌性,甚至可能完全丧失抗菌性。

64.通过控制纳米金抗菌粉的颗粒具有合适的大小及均一性,不仅有利于保持纳米金抗菌粉的优良抗菌性,还可以尽量避免纳米金抗菌粉的掺入对无纺布的机械性能造成不利影响。

65.制备无纺布的过程涉及到100℃以上甚至200℃以上的高温操作,容易导致抗菌剂中的化学连接失效、分子链段的降解、高分子链段的团聚,进而导致抗菌性的下降、不均甚至是丧失,这导致在制备无纺布的过程中采用掺杂抗菌剂方式以获得抗菌无纺布比较困难,因此,传统技术中往往采用浸泡方式对无纺布进行抗菌改性。本发明提供的制备方法通过选择合适的分散剂、填充剂及纳米金抗菌粉的制备参数,实现了在制备无纺布的高温操作中使纳米金抗菌粉保持良好的分散性及较好的抗菌性,而且使所得纳米金无纺布仍能保持良好的机械性能。进一步选择合适改性小分子,抑菌效果更佳。其中,采用硫醇类小分子修饰纳米金颗粒,可形成稳定的au-s键接,小分子改性剂的化学稳定性较好,因此,能够在制备无纺布的过程中稳定存在,赋予无纺布优良的抗菌性能,且抗菌性稳定,持续时间长。

66.本发明提供的方法安全性好,制备工艺过程中不涉及有毒有害试剂以及高危操作,而且成本可控、简便操作、能批量生产的抗菌无纺布。

67.本发明提供的纳米金无纺布抗菌性好,对至少包括大肠埃希菌和金黄葡萄球菌的细菌的抑菌率可达98%以上(多数达到99%以上,部分可实现99.9%以上),而且抗菌性能持久而稳定,生物安全性高,可广泛应用于无纺布下游产业,包括但不限于湿巾、手术服、床单,护理垫巾等家庭或者医院场所。

附图说明

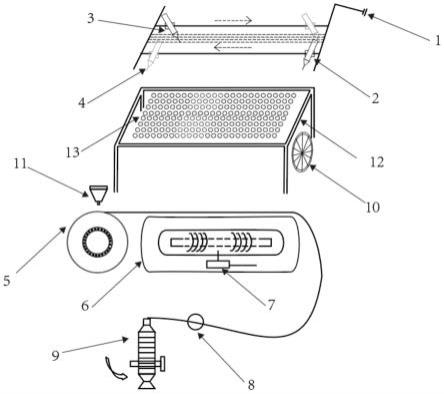

68.为了更清楚地说明本技术实施例中的技术方案、更完整地理解本技术及其有益效果,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

69.图1为本发明实施例中所用的一种纳米金抗菌液中纳米金颗粒的透射电镜图;

70.图2本发明实施例中所用的一种纳米金抗菌液中纳米金颗粒的粒径分布图,横坐

标为size(d.nm)表示直径尺寸,单位为nm,纵坐标为intensity(percent);

71.图3为本发明的实施例1制备得到的纳米金无纺布照片。

具体实施方式

72.下面结合附图、实施方式和实施例,对本发明作进一步详细的说明。应理解,这些实施方式和实施例仅用于说明本发明而不用于限制本发明的范围,提供这些实施方式和实施例的目的是使对本发明公开内容理解更加透彻全面。还应理解,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式和实施例,本领域技术人员可以在不违背本发明内涵的情况下作各种改动或修改,得到的等价形式同样落于本发明的保护范围。此外,在下文的描述中,给出了大量具体的细节以便提供对本发明更为充分地理解,应理解,本发明可以无需一个或多个这些细节而得以实施。

73.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述实施方式和实施例的目的,不是旨在于限制本发明。

74.术语

75.除非另外说明或存在矛盾之处,本文中使用的术语或短语具有以下含义:

76.本文所使用的术语“和/或”、“或/和”、“及/或”的选择范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相关所列项目的组合。需要说明的是,当用至少两个选自“和/或”、“或/和”、“及/或”的连词组合连接至少三个项目时,应当理解,在本技术中,该技术方案毫无疑问地包括均用“逻辑与”连接的技术方案,还毫无疑问地包括均用“逻辑或”连接的技术方案。比如,“a及/或b”包括a、b和a b三种并列方案。又比如,“a,及/或,b,及/或,c,及/或,d”的技术方案,包括a、b、c、d中任一项(也即均用“逻辑或”连接的技术方案),也包括a、b、c、d的任意的和所有的组合,也即包括a、b、c、d中任两项或任三项的组合,还包括a、b、c、d的四项组合(也即均用“逻辑与”连接的技术方案)。

77.本发明中涉及“多个”、“多种”、“多次”等,如无特别限定,指在数量上大于2或等于2。例如,“一种或多种”表示一种或大于等于两种。

78.本文中所使用的“其组合”、“其任意组合”、“其任意组合方式”等中包括所列项目中任两个或任两个以上项目的所有合适的组合方式。

79.本文中,“合适的组合方式”、“合适的方式”、“任意合适的方式”等中所述“合适”,以能够实施本发明的技术方案、解决本发明的技术问题、实现本发明预期的技术效果为准。

80.本文中,“优选”、“更好”、“更佳”、“为宜”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明保护范围的限制。如果一个技术方案中出现多处“优选”,如无特别说明,且无矛盾之处或相互制约关系,则每项“优选”各自独立。

81.本发明中,“进一步”、“更进一步”、“特别”等用于描述目的,表示内容上的差异,但并不应理解为对本发明保护范围的限制。

82.本发明中,“可选地”、“可选的”、“可选”,指可有可无,也即指选自“有”或“无”两种并列方案中的任一种。如果一个技术方案中出现多处“可选”,如无特别说明,且无矛盾之处

或相互制约关系,则每项“可选”各自独立。

83.本发明中,“第一方面”、“第二方面”、“第三方面”、“第四方面”等中,术语“第一”、“第二”、“第三”、“第四”等仅用于描述目的,不能理解为指示或暗示相对重要性或数量,也不能理解为隐含指明所指示的技术特征的重要性或数量。而且“第一”、“第二”、“第三”、“第四”等仅起到非穷举式的列举描述目的,应当理解并不构成对数量的封闭式限定。

84.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

85.本发明中,涉及到数值区间(也即数值范围),如无特别说明,该数值区间内可选的数值的分布视为连续,且包括该数值区间的两个数值端点(即最小值及最大值),以及这两个数值端点之间的每一个数值。如无特别说明,当数值区间仅仅指向该数值区间内的整数时,包括该数值范围的两个端点整数,以及两个端点之间的每一个整数,相当于直接列举了每一个整数。当提供多个数值范围描述特征或特性时,可以合并这些数值范围。换言之,除非另有指明,否则本文中所公开之数值范围应理解为包括其中所归入的任何及所有的子范围。该数值区间中的“数值”可以为任意的定量值,比如数字、百分比、比例等。“数值区间”允许广义地包括百分比区间,比例区间,比值区间等定量区间。

86.本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内存在变动。应当理解的是,所述的恒温处理允许温度在仪器控制的精度范围内进行波动。允许在如

±

5℃、

±

4℃、

±

3℃、

±

2℃、

±

1℃的范围内波动。

87.在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。除非和本技术的发明目的和/或技术方案相冲突,否则,本发明涉及的引用文献以全部内容、全部目的被引用。本发明中涉及引用文献时,相关技术特征、术语、名词、短语等在引用文献中的定义也一并被引用。本发明中涉及引用文献时,被引用的相关技术特征的举例、优选方式也可作为参考纳入本技术中,但以能够实施本发明为限。应当理解,当引用内容与本技术中的描述相冲突时,以本技术为准或者适应性地根据本技术的描述进行修正。

88.在本发明中,小分子指分子量在1000da以下的分子。

89.在本发明中,所述“溶剂”,在使用条件下呈现为液态。

90.在本发明中,“以上”及“以下”,如无特别限定,均包括本数。

91.本发明中,涉及“粒径”、“直径”如无特别限定,指平均直径。

92.本发明中,采用筛网目数定义粒径时,如采用( )80(-)200目,表示可以通过80目筛,不能通过200目筛。

93.本文中,涉及数据范围的单位,如果仅在右端点后带有单位,则表示左端点和右端点的单位是相同的。比如,20~200rpm表示左端点“20”和右端点“200”的单位都是rpm。其中,rpm表示每分钟转数。“数据范围”中的“数据”可以为任意的定量值,比如数字、百分比、比例等。“数据范围”允许广义地包括百分比区间,比例区间,比值区间等定量区间。

94.本文中,如无特别限定,pi指粒径的多分散指数,可反映粒径分布的宽窄,pi值越小,则粒径分布越窄,粒径越均一。

95.本文中,mic(minimal inhibitory concentration)指最小抑菌浓度,mic越小说明抑(抗)菌效果越好。

96.本发明的第一方面

97.在本发明的第一方面,提供一种包含纳米金抗菌粉的纳米金无纺布,所包含的纳米金抗菌粉的抗菌性好、尺寸均一、粒径可控(≤300nm),使得纳米金无纺布具有优异且稳定持久的抗菌性能。该纳米金无纺布可具有广谱抗菌性,对革兰氏阴性菌(至少包括大肠杆菌)和革兰氏阳性菌(至少包括金黄色葡萄球菌抑菌率)均具有较好的抑制性;该纳米金无纺布对革兰氏阴性菌(至少包括大肠杆菌)和革兰氏阳性菌(至少包括金黄色葡萄球菌抑菌率)的抑菌率均可达到95%以上,普遍在98%以上,多数可达99%以上,部分可达99.9%以上。

98.在本发明的一些实施方式中,纳米金无纺布包含纳米金抗菌粉,纳米金抗菌粉在纳米金无纺布中的重量百分含量为0.001%~0.25%。纳米金抗菌粉在纳米金无纺布中的重量百分含量举例如0.001%、0.005%、0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.08%、0.1%、0.12%、0.15%、0.16%、0.18%、0.2%、0.21%、0.22%、0.23%、0.24%、0.245%、0.246%、0.248%、0.249%等,还可以为上述任两种百分比构成的百分比区间。举例如,一些优选例中,纳米金抗菌粉在纳米金无纺布中的重量百分含量为0.01%~0.25%。一些优选例中,纳米金抗菌粉在纳米金无纺布中的重量百分含量为0.01%~0.24%。

99.在本发明的一些实施方式中,通过向包含纳米金颗粒的纳米金抗菌液中添加分散剂混合至澄清、再与填充剂混合,再进行干法球磨制得纳米金抗菌粉。可采用本发明的第二方面的制备方法获得。还可参考本发明的第二方面。

100.在本发明的一些实施方式中,纳米金抗菌粉的平均粒径≤300nm。纳米金抗菌粉的平均粒径举例包括但不限于50nm、60nm、70nm、80nm、90nm、100nm、110nm、120nm、130nm、140nm、150nm、200nm、210nm、220nm、230nm、240nm、250nm、260nm、270nm、280nm、290nm等。纳米金抗菌粉的平均粒径还可以选自上述任两种数值构成的数值区间。进一步举例如,纳米金抗菌粉的平均粒径为50~300nm。

101.在本发明的一些实施方式中,纳米金抗菌粉的粒径多分散指数(pi)小于0.3;在一些优选例中,pi小于0.25;在一些优选例中,pi小于0.2;在一些优选例中,pi小于0.15;在一些优选例中,pi小于0.1。纳米金抗菌粉的pi举例如0.29、0.28、0.26、0.25、0.24、0.23、0.22、0.21、0.20、0.19、0.18、0.16、0.15、0.14、0.12、0.10等,还可以选自上述任两种pi值构成的数值区间,还可以选自上述任一pi值作为上限(≤)构成的数值区间。

102.在本发明的一些实施方式中,所使用的纳米金抗菌粉对细菌的抑菌率≥98%,优选≥98.5%,更优选≥99%,更优选≥99.9%。在一些实施方式中,所述细菌为革兰氏阴性菌和/或革兰氏阳性菌。在一些实施方式中,革兰氏阴性菌至少包括大肠埃希菌(俗称大肠杆菌)。在一些实施方式中,革兰氏阳性菌至少包括金黄色葡萄球菌。在一些实施方式中,所述细菌至少包括大肠埃希菌和金黄色葡萄球菌。在一些实施方式中,大肠埃希菌为大肠埃希菌atcc8739或大肠杆菌8099。在一些实施方式中,金黄色葡萄球菌为金黄色葡萄球菌atcc6538。

103.在本发明的一些实施方式中,纳米金颗粒包括纳米金核和接枝于纳米金核表面的改性小分子。改性小分子可用于提升纳米金颗粒的抗菌性能。改性小分子通过化学方式接枝于纳米金核表面。在一些优选例中,改性小分子通过au-s键接枝于纳米金核表面。在一些优选例中,改性小分子为硫醇类小分子,在一些更优选的实施例中,改性小分子为选自巯基

乙酸、2-巯基苯并噁唑、2-(3-巯基吲哚)苯甲酸、4-巯基苯甲酸、3-巯基丙酸甲酯等中的一种或多种。特别需要说明的是,4-巯基苯甲酸、3-巯基丙酸甲酯、2-(3-巯基吲哚)苯甲酸、2-巯基苯并噁唑等几种硫醇小分子试剂本身的抗菌性极差甚至为无,但纳米金被这些硫醇类的改性小分子修饰后,制备得到的粉剂意外地具有显著提高的抗菌活性。

104.在本发明的一些实施方式中,纳米金核的平均粒径小于300nm。纳米金核的平均粒径举例包括但不限于40nm、50nm、60nm、70nm、80nm、90nm、100nm、110nm、120nm、130nm、140nm、150nm、200nm、210nm、220nm、230nm、240nm、250nm、260nm、270nm、280nm、290nm等。纳米金核的平均粒径还可以选自上述任两种数值构成的数值区间。进一步举例如,纳米金核的平均粒径为40~290nm、50~290nm等。

105.在本发明的一些实施方式中,纳米金无纺布包含纳米金抗菌粉,纳米金抗菌粉在纳米金无纺布中的重量百分含量为0.001%~0.25%;纳米金抗菌粉包括纳米金核和接枝于纳米金核表面的改性小分子;其中,纳米金核的平均粒径小于300nm;改性小分子选自巯基乙酸、2-巯基苯并噁唑、2-(3-巯基吲哚)苯甲酸、4-巯基苯甲酸、3-巯基丙酸甲酯等中的一种或多种。

106.本发明的第二方面

107.在本发明的第二方面,提供一种纳米金无纺布的制备方法,包括如下步骤s100和s200,s100:制备纳米金抗菌粉;s200:采用包括纳米金抗菌粉和高分子纤维的原料制备纳米金无纺布。通过向无纺布的制备原料中掺入抗菌性好、尺寸均一、粒径可控(≤300nm)的纳米金抗菌粉使得纳米金无纺布具有优异而稳定持久的抗菌性能。与采用纳米金抗菌液对无纺布进行浸泡的改性方式(优选在粘附剂存在情况下进行浸泡)相比,所制得无纺布的抗菌性能更加的稳定而持久。

108.在本发明的一些实施方式中,提供一种纳米金无纺布的制备方法,包括如下步骤:将纳米金抗菌液与分散剂混合,与填充剂混合,初次过筛,干燥,整粒,二次过筛,干法球磨,制得纳米金抗菌粉,将纳米金抗菌粉与无纺布原料混合,熔融挤塑,注塑熔喷,冷却,制备得到纳米金无纺布。

109.在本发明的一些实施方式中,提供一种纳米金无纺布的制备方法,包括如下步骤:将纳米金抗菌液中添加分散剂,混匀,加入到填充剂中,混匀,初次过筛,干燥,整粒,二次过筛,干法球磨,将纳米金抗菌粉与无纺布原料混合,熔融挤塑,注塑熔喷,冷却,制备得到纳米金无纺布。

110.在一些实施例中,步骤s100包括s110、s120和s130。s110:将纳米金抗菌液与分散剂进行混合,制得a液;s120:将a液与填充剂进行混合,初次过筛,干燥,整粒,二次过筛,制得b粉;s130:将b粉与磨球混合后进行干法球磨,制得平均粒径≤300nm的纳米金抗菌粉。通过向纳米金抗菌液中添加合适的分散剂进行分散,避免纳米金抗菌液由液体转为粉末的过程中发生团聚现象,并辅以合适的填充剂,使纳米金抗菌颗粒均匀地分散于填充剂中,将具有优良抗菌性的纳米金抗菌液制成尺寸均一、纳米尺度(≤300nm)的纳米金抗菌粉,粉剂中的纳米金颗粒具有良好的释放速度,从而使纳米金抗菌粉仍能具有优异的抗菌性能。

111.在一些实施例中,步骤200包括s210和s220。s210:将无纺布原料(主要为高分子纤维)与c粉进行混合,熔融挤塑,得到混合物d液;s220:将混合物d液进行注塑熔喷、冷却,制得纳米金无纺布。

112.在本发明的一些实施方式中,提供一种纳米金无纺布的制备方法,包括如下步骤:

113.s110:将纳米金抗菌液与分散剂进行混合,制得a液;

114.s120:将a液与填充剂进行混合,初次过筛,干燥,整粒,二次过筛,制得b粉;

115.s130:将b粉与磨球混合后进行干法球磨,制得平均粒径≤300nm的纳米金抗菌粉(也记为c粉);

116.s210:将无纺布原料(主要为高分子纤维)与c粉进行混合,熔融挤塑,得到混合物d液;

117.s220:将混合物d液进行注塑熔喷、冷却,制得纳米金无纺布。

118.在本发明的一些优选的实施方式中,提供一种纳米金无纺布的制备方法,包括如下步骤:

119.s110:将纳米金抗菌液与分散剂按照重量比为1:(0.02%~3%)进行混合,制得a液;纳米金抗菌液的最小抑菌浓度优选≤5ppm,可优选≤1.5ppm;

120.s120:将a液与填充剂按照重量比1:(1~28)进行混合,初次过筛,干燥,整粒,二次过筛,制得b粉;其中,填充剂优选为滑石粉和/或明胶;

121.s130:将b粉与磨球按照重量比1:(0.2~10)混合后进行干法球磨,制得平均粒径≤300nm的纳米金抗菌粉(c粉);

122.s210:将无纺布原料(主要为高分子纤维)与c粉按照重量比100:(0.1%~25%)进行混合,熔融挤塑,得到混合物d液;

123.s220:将混合物d液进行注塑熔喷、冷却,制得纳米金无纺布。

124.步骤s100:制备纳米金抗菌粉。

125.本领域技术人员知悉,将纳米抗菌液经干燥制成粉末后,往往导致抗菌性能的严重下降,这是所有纳米抗菌剂由溶液变成粉剂都需要面临的问题。本发明通过筛选出合适的分散剂、填充剂对纳米金抗菌液进行处理,经干燥、整粒等步骤制成粗粉,再进行干法球磨可得到具有优异抗菌性能的纳米金抗菌粉,抗菌谱广,可对革兰氏阳性菌和革兰氏阴性菌均具有较强的抗菌性。如果分散剂和/或填充剂使用不当,由于团聚问题和分散不佳问题会导致纳米金抗菌液制成的粉剂无法获得较小的比表面积,进而导致大大减弱抗菌性,甚至可能完全丧失抗菌性。

126.步骤s110:制备a液。

127.在步骤s110中,将纳米金抗菌液与分散剂进行混合,制得a液。

128.纳米金抗菌液

129.应当理解,纳米金抗菌液的抗菌性越好,对于提高纳米金抗菌粉的抗菌性越有利。已有的具有适合抗菌性的纳米金抗菌液均可纳入实施本发明技术方案的可选范围。

130.在一些优选的实施例中,所使用的纳米金抗菌液的最小抑菌浓度(mic)为≤5ppm,进一步可以为≤4ppm,更进一步可以为≤2.5ppm,更进一步可以为≤2ppm,更进一步可以为≤1.5ppm,更进一步可以为≤1.2ppm,更进一步可以为≤1ppm等。所使用的纳米金抗菌液的最小抑菌浓度(mic)的举例包括但不限于0.9ppm、1ppm、1.1ppm、1.2ppm、1.3ppm、1.4ppm、1.5ppm、2ppm、2.5ppm、3ppm、3.5ppm、4ppm、4.5ppm等。所使用的纳米金抗菌液的mic还可以选自上述任两种mic值构成的数值区间。所使用的纳米金抗菌液的mic还可以选自上述任一mic值作为上限(≤)构成的数值区间。在本发明的一些优选的实施例中,所使用的纳米金抗

菌液的mic值至少包括对革兰氏阴性菌。在本发明的一些优选的实施例中,所使用的纳米金抗菌液的mic值至少包括对大肠埃希菌(俗称大肠杆菌)。在本发明的一些优选的实施例中,所使用的纳米金抗菌液的mic值至少包括对革兰氏阳性菌。在本发明的一些优选的实施例中,所使用的纳米金抗菌液的mic值至少包括对金黄色葡萄球菌。在本发明的一些优选的实施例中,纳米金抗菌液的最小抑菌浓度包括对大肠杆菌和金黄色葡萄球菌中至少一种。在本发明的一些优选的实施例中,所使用的纳米金抗菌液的mic值至少包括对大肠杆菌和金黄色葡萄球菌。在一些实施方式中,大肠埃希菌为大肠埃希菌atcc8739或大肠杆菌8099。在一些实施方式中,金黄色葡萄球菌为金黄色葡萄球菌atcc6538。

131.在本发明的一些实施例中,所使用的纳米金抗菌液至少对大肠杆菌的mic值达到≤5ppm,还可以进一步优选上述任一种更佳的mic效果。

132.在本发明的一些实施例中,所使用的纳米金抗菌液至少对金黄色葡萄球菌的mic值达到≤5ppm,还可以进一步优选上述任一种更佳的mic效果。

133.在一些优选的实施例中,所使用的纳米金抗菌液的最小抑菌浓度(mic)为≤1.5ppm,进一步可以为0.5~1.5ppm。细菌的种类可包括但不限于上述任一种方式。

134.在一些优选的实施例中,所使用的纳米金抗菌液的最小抑菌浓度(mic)为≤1ppm,进一步可以为0.5~1ppm。细菌的种类可包括但不限于上述任一种方式。

135.应当理解,纳米金抗菌液包括纳米金颗粒,也即纳米金抗菌液中具有纳米金颗粒。当纳米金颗粒的粒径在纳米尺度下降到很小的数值时,会发生抗菌性能的质的突变。在可制备的纳米金粒径范围内,一般而言,纳米金的粒径越小,抗菌性越好。在本发明的一些优选的实施例中,在纳米金抗菌液中,纳米金颗粒的平均粒径为1~15nm。纳米金颗粒的平均粒径举例包括但不限于2nm、3nm、4nm、5nm、6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm、14nm、15nm等,及上述任两种数值构成的数值区间。在一些优选例中,在纳米金抗菌液中,纳米金颗粒的平均粒径为5~10nm。在一些优选例中,在纳米金抗菌液中,纳米金颗粒的平均粒径为8

±

1nm。

136.在本发明的一些实施方式中,纳米金颗粒在纳米金抗菌液中的粒径多分散指数(pi)为≤0.28,更进一步可以为≤0.25,更进一步可以为≤0.2,更进一步可以为≤0.15,更进一步可以为≤0.1。纳米金颗粒的多分散指数举例如0.02、0.03、0.04、0.05、0.06、0.07、0.08、0.09、0.1、0.12、0.15、0.16、0.18、0.2、0.21、0.22、0.23、0.24、0.25、0.26、0.27、0.28等等,还可以选自上述任两种pi值构成的数值区间,还可以选自上述任一pi值作为上限(≤)构成的数值区间。在一些优选例中,纳米金颗粒在纳米金抗菌液中的粒径多分散指数选自0.01~0.2。在一些制备例中,纳米金颗粒在纳米金抗菌液中的粒径多分散指数为0.05~0.1ppm。

137.在一些优选的实施例中,纳米金颗粒在纳米金抗菌液中的浓度为0.1~25000ppm(其中,ppm表示质量体积单位,表示mg/l)。纳米金颗粒在纳米金抗菌液中的浓度举例包括但不限于0.1ppm、0.12ppm、0.3ppm、0.4ppm、0.5ppm、0.6ppm、0.7ppm、0.8ppm、0.9ppm、1ppm、1.5ppm、2ppm、2.5ppm、3ppm、3.5ppm、4ppm、5ppm、6ppm、7ppm、8ppm、9ppm、10ppm、15ppm、20ppm、25ppm、30ppm、40ppm、50ppm、60ppm、80ppm、100ppm、200ppm、500ppm、1000ppm、1500ppm、2000ppm、2500ppm、3000ppm、4000ppm、5000ppm、6000ppm、8000ppm、10000ppm、12000ppm、15000ppm、16000ppm、18000ppm、20000ppm、25000ppm等,还可以选自由上述任两

种浓度构成的浓度区间,还可以选自由上述任一浓度值作为上限(≤)构成的浓度区间。在一实验探索例中,纳米抗菌液中的纳米金颗粒浓度为24000ppm。在一实验探索例中,纳米抗菌液中的纳米金颗粒浓度为1000ppm。在一实验探索例中,纳米抗菌液中的纳米金颗粒浓度为0.5ppm。在一些实验探索例中,纳米抗菌液中的纳米金颗粒浓度为0.2~20000ppm。

138.在一些实施方式中,在纳米金抗菌液中,纳米金颗粒的平均粒径为1~15nm,及/或,纳米金颗粒在纳米金抗菌液中的浓度为0.1~20000ppm,及/或,纳米金抗菌液的最小抑菌浓度为≤5ppm(优选纳米金抗菌液的最小抑菌浓度为≤1.5ppm)。

139.在本发明的一些实施方式中,在纳米金抗菌液中,纳米金颗粒的表面接枝有改性小分子。改性小分子可以如本发明的第一方面中任一技术方案中所定义。

140.在一些实施方式中,改性小分子为硫醇类小分子。

141.在一些优选的实施方式中,硫醇类小分子选自巯基乙酸、2-巯基苯并噁唑、2-(3-巯基吲哚)苯甲酸、4-巯基苯甲酸、3-巯基丙酸甲酯等中的一种或多种。

142.在本发明的一些实施方式中,所使用的纳米金抗菌液为包含纳米金颗粒的胶体液。

143.在本发明的一些实施方式中,本发明所使用的纳米金抗菌液可以选自中国专利申请cn2021116829359、cn2022102149250中描述的纳米金抗菌液(包括但不限于巯基修饰纳米金胶体液)。包括但不限于该专利文献cn2021116829359、cn2022102149250记载的任一种纳米金抗菌液、纳米金胶体液、巯基修饰纳米金胶体液及相应的制备方法的内容均被纳入本技术中。作为举例,以下描述部分引用内容。比如,纳米金抗菌液、纳米金胶体液、巯基修饰纳米金胶体液的制备方法可通过如下方式实现:将氯金酸溶液与还原剂溶液混合均匀,进行还原反应,然后加入有机溶剂(记为sv1)混合均匀,再加入表面活性剂混合均匀,制得纳米金胶体液,然后加入特定的巯基小分子试剂(可以为本发明中的硫醇类小分子)进行接枝反应,得到巯基修饰纳米金胶体液,其中,纳米金颗粒的粒径可达20nm以下,进一步可达到15nm以下,且粒径分布均匀,该巯基修饰纳米金胶体液抗菌活性高,且具有广谱性,而且具有长期稳定性,可以储存180天之后,巯基修饰纳米金胶体液仍保持澄清状态且保持基本稳定的抗菌性。所使用的还原剂优选柠檬酸钠、硼氢化钠和抗坏血酸中的一种或多种,进一步优选柠檬酸钠和/或硼氢化钠,在一些实施例中,还原剂为柠檬酸钠和硼氢化钠,在一些实施例中,还原剂为柠檬酸钠、硼氢化钠和抗坏血酸的组合;所使用的有机溶剂sv1可以选择醇溶剂、乙酸、二甲基亚砜和醚类溶剂中的一种或多种,进一步可以优选乙醇、丙三醇和乙二醇中的一种或多种,在一些优选例中,有机溶剂sv1为乙二醇,在一些优选例中,有机溶剂sv1为丙三醇,在一些优选例中,有机溶剂sv1为乙醇;所使用的表面活性剂可以为阳离子表面活性剂或者阴离子表面活性剂,阳离子表面活性剂可以选自苄基十二烷基二甲基氯化铵、十二烷基三甲基氯化铵、十四烷基苄基二甲基氯化铵、十六烷基三甲基溴化铵、十八烷基二甲基苄基氯化铵、十八烷基三甲基氯化铵和十二烷基二甲基氧化胺中的一种或两种,阴离子表面活性剂可以选自十二烷基磺酸钠、二辛基琥珀酸磺酸钠、甘氨胆酸钠、脂肪醇聚氧乙烯酷硫酸钠和硬脂酸钠中的一种或两种,在一些实施例中,表面活性剂为十二烷基三甲基氯化铵(dtac)和十二烷基磺酸钠(sds),在一些实施例中,表面活性剂为十四烷基苄基二甲基氯化铵(tdbac)和十二烷基磺酸钠(sds)。可根据cn2021116829359、cn2022102149250中描述的方法制备得到mic值≤5ppm的巯基修饰纳米金胶体液,进一步可

以为mic值≤1.5ppm,更进一步可以为mic值≤1ppm等。

144.分散剂

145.通过向纳米金抗菌液中加入分散剂,可以在制成粉剂的过程中,尽量避免颗粒团聚以及由此导致的抗菌性能下降。选择合适的分散剂及添加量,更有利于提高纳米金抗菌粉的抗菌性能。

146.在一些实施方式中,分散剂为聚乙二醇、聚乙烯吡咯烷酮、壳聚糖、海藻酸钠等中的一种或多种。

147.在一些实施方式中,分散剂的分子量≥1000da。

148.在一些实施方式中,分散剂的分子量满足以下任一种:≤100kda、≤70kda等。

149.在一些实施方式中,分散剂的分子量满足以下任一种:≥5kda、≥10kda、≥15kda、≥20kda、≥25kda、≥30kda、≥35kda、≥40kda、≥45kda、≥50kda等。

150.分散剂的分子量还可以选自上述特征的任意合适的组合。

151.在一些实施方式中,分散剂的分子量选自10~100kda、20~100kda、30~100kda、40~100kda、50~100kda、1~70kda、10~70kda、20~70kda、30~70kda、40~70kda、50~70kda等。

152.在一些实施方式中,分散剂的分子量为1000~70000da。

153.在一些实施方式中,分散剂的分子量为5000~70000da。

154.在一些实施方式中,分散剂的分子量为10000~70000da。

155.在一些实施方式中,分散剂的分子量为40000~70000da。

156.在一些实施方式中,分散剂的分子量为50000~70000da。

157.在一些实施方式中,纳米金抗菌液与分散剂的重量比为1:(0.02%~3%)。分散剂相对于纳米金抗菌液的重量百分比举例如0.02%、0.03%、0.04%、0.05%、0.06%、0.08%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.1%、1.2%、1.4%、1.5%、1.6%、1.8%、2%、2.2%、2.4%、2.5%、2.6%、2.8%、3%等,还可以为上述任两种百分比构成的百分比区间。举例如,一些优选例中,纳米金抗菌液与分散剂的重量比为1:(0.04%~2.7%),对应分散剂相对于纳米金抗菌液的重量百分比为0.04%~2.7%。如果分散剂的用量太少,无法起到良好的分散效果,但如果分散剂的用量太大,分散剂难以全部溶解在溶液中,而导致体系粘稠度非常大,从而难以实现好的分散效果。一些优选例中,纳米金抗菌液与分散剂的重量比为1:(0.1%~2.5%)。

158.将纳米金抗菌液与分散剂进行混合的方式没有特别限定,只要能够使二者的混合体系均匀即可。在一些实施方式中,将纳米金抗菌液与分散剂进行混合的方式为搅拌。这里的搅拌速度可记为v1,搅拌温度可记为t1。

159.在一些实施方式中,搅拌速度v1为30~1250rpm,搅拌速度v1举例包括但不限于30rpm、40rpm、50rpm、60rpm、80rpm、100rpm、200rpm、300rpm、400rpm、500rpm、600rpm、700rpm、800rpm、900rpm、1000rpm、1100rpm、1200rpm、1240rpm等,及上述任两种数值构成的数值区间。一些优选例中,搅拌速度v1为55~1100rpm。

160.在一些实施方式中,搅拌温度t1为11~65℃,搅拌温度t1的举例包括但不限于11℃、12℃、13℃、14℃、15℃、16℃、17℃、18℃、19℃、20℃、22℃、24℃、25℃、26℃、28℃、30℃、35℃、40℃、45℃、50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃、60℃、61

℃、62℃、63℃、64℃、65℃等,及上述任两种温度构成的温度区间。一些优选例中,搅拌温度t1为13~55℃。

161.搅拌速度v1和搅拌温度t1的技术特征可以以任意合适的方式组合。在一些优选例中,搅拌速度v1为30~1250rpm,搅拌温度t1为11~65℃。在其中的一些实施例中,搅拌速度v1为55~1100rpm,搅拌温度t1为13~55℃。

162.步骤s120:制备b粉。

163.在步骤s120中,将步骤s110制得的a液与填充剂进行混合,初次过筛,干燥,整粒,二次过筛,制得b粉。

164.填充剂

165.通过a液与填充剂混合,与a液中的分散剂协同作用,可以将a液中的纳米金颗粒均匀分散在填充剂中,进而在后续的整粒、球磨等过程中,既有效避免纳米金颗粒的团聚,还能在抗菌剂由液态制成粉剂时,很好地促使纳米金颗粒分散均匀,且有效保持较佳的抗菌性。此外,选择合适的填充剂,也有利于在后续应用于无纺布制品时保持良好的机械性能。

166.本技术的发明人经过大量的研究和筛选,发现采用滑石粉和/或明胶作为填充剂能够极佳地保持纳米金抗菌粉的抗菌性能,且对无纺布性能的影响较小。在一些实施例中,填充剂为滑石粉;在另一些实施例中,填充剂为明胶;在另一些实施例中,填充剂为滑石粉和明胶的组合。

167.在一些实施方式中,a液与填充剂的重量比为1:(1~28)。填充剂相对于a液的重量倍数(在数值上等于重量比)举例如1倍、2倍、3倍、4倍、5倍、6倍、7倍、8倍、9倍、10倍、11倍、12倍、13倍、14倍、15倍、16倍、17倍、18倍、19倍、20倍、21倍、22倍、23倍、24倍、25倍、26倍、27倍、28倍等,还可以为上述任两种倍数构成的倍数区间。以5倍为例,此时,a液与填充剂的重量比为1:5。举例如,一些优选例中,a液与填充剂的重量比为1:(3~25),对应填充剂相对于a液的重量倍数为3~25倍。在其中的一些实施例中,填充剂为滑石粉;在其中的另一些实施例中,填充剂为明胶;在其中的另一些实施例中,填充剂为滑石粉和明胶的组合。如果填充剂的用量太少,需要耗时烘干体系中过多的水分,不便整粒,制备成本高,而且随着水分的挥发,容易导致体系失去平衡而使得原本分散非常均匀的纳米金颗粒发生团聚,导致粉剂抗菌性的严重下降。而如果填充剂用量太大,也无法实现a液中纳米金颗粒均匀的分散在填充剂中,会导致最终制得的粉剂中因纳米金颗粒的分散不均一而导致抗菌粉的抗菌性能不稳定。

168.在一些优选的实施方式中,填充剂为滑石粉,a液与滑石粉的重量比为1:(5~25)。

169.在一些优选的实施方式中,填充剂为明胶,a液与明胶的重量比为1:(5~20)。

170.在一些实施例中,采用的明胶的胶强为90~110g bloom,举例如90g bloom、95g bloom、100g bloom、105g bloom、110g bloom等,还可以选自上述任两种胶强数值构成的范围区间。在一些优选例中,明胶的胶强为100g bloom。胶强的偏差范围可以为

±

5g bloom、

±

2g bloom、

±

1g bloom等。

171.将a液与填充剂进行混合的方式没有特别限定,只要能够使a液中的纳米金颗粒均匀分散在填充剂中即可。

172.在一些实施方式中,将a液与填充剂进行混合的方式为搅拌。搅拌温度可记为t2。

173.在一些实施方式中,搅拌温度t2为11~65℃,搅拌温度t2的举例包括但不限于11

℃、12℃、13℃、14℃、15℃、16℃、17℃、18℃、19℃、20℃、22℃、24℃、25℃、26℃、28℃、30℃、35℃、40℃、45℃、50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃、60℃、61℃、62℃、63℃、64℃、65℃等,及上述任两种温度构成的温度区间。一些优选例中,搅拌温度t2为13~55℃。

174.在一些实施方式中,将a液与填充剂进行混合的方式为手动搅拌。

175.在一些实施方式中,将a液与填充剂进行混合的方式为机械搅拌。这里的搅拌速度可记为v2。搅拌温度如前述的搅拌温度t2。

176.在一些实施方式中,搅拌速度v2为30~1250rpm,搅拌速度v2举例包括但不限于30rpm、40rpm、50rpm、60rpm、80rpm、100rpm、200rpm、300rpm、400rpm、500rpm、600rpm、700rpm、800rpm、900rpm、1000rpm、1100rpm、1200rpm、1240rpm等,及上述任两种数值构成的数值区间。一些优选例中,搅拌速度v2为55~1100rpm。

177.搅拌速度v2和搅拌温度t2的技术特征可以以任意合适的方式组合。在一些优选例中,搅拌速度v2为30~1250rpm,搅拌温度t2为11~65℃。在其中的一些优选例中,搅拌速度v2为55~1100rpm,搅拌温度t2为13~55℃。

178.通过进行初次过筛,干燥,整粒,二次过筛,即可得到具有一定粒径的b粉,实现将纳米金抗菌液初步制成粗粉。控制粗粉具有合适的粒径对于后续球磨步骤后获得合适粒径的纳米金抗菌粉具有一定影响。如果纳米金粗粉的颗粒太大,将难以获得目标尺寸的纳米金抗菌粉,或者粒径分布太宽。

179.在一些实施方式中,初次过筛的筛网目数为80目。所得颗粒的粒径为( )80目。

180.在一些实施方式中,整粒前进行干燥的干燥温度为115~125℃。干燥温度的举例包括但不限于115℃、116℃、117℃、118℃、119℃、120℃、121℃、122℃、123℃、124℃、125℃等,及上述任两种温度构成的温度区间。一些优选例中,干燥温度为120

±

2℃。一些优选例中,干燥温度为120℃。如果干燥温度太低,耗时太长,且容易干燥不充分。如果干燥温度太高,容易导致分散剂和/或填充剂的化学结构被破坏,从而导致抗菌粉的抗菌性下降或消失。高温过高也可导致接在纳米金颗粒上的改性小分子、分散剂和/或填充剂化学结构破坏而降低或丧失抗菌性能。

181.在一些实施方式中,干燥时间为2~5h,举例如2h、2.5h、3h、3.5h、4h、4.5h、5h等。

182.在一些优选的实施方式中,干燥的温度为115~125℃(可以优选为120

±

2℃,还可优选为前述任意合适的温度值或温度区间),干燥时间为3~5h。

183.在一些实施方式中,整粒后的粒径为( )80目。一些优选的实施例中,整粒后的粒径为( )80(-)200目,也即可以通过80目筛但不能通过200目筛。

184.经整粒得的颗粒,进行二次过筛,二次过筛时,收集经搓粉后可通过200目筛但不能通过1000目筛的更细颗粒。

185.在一些实施方式中,二次过筛后的粒径为( )200。二次过筛后的粒径为( )200(-)1000目,也即可以通过200目筛,但不能通过1000目筛。如果所得b粉的粒径太大,在应用于无纺布时,会对无纺布的性能产生不利影响。

186.步骤s130:制备纳米金抗菌粉(c粉)。

187.在步骤s130中,将步骤s120制得的b粉与磨球混合后进行干法球磨,制得平均粒径≤300nm的c粉,即纳米金抗菌粉。以步骤120制备得到的具有合适粒径的b粉进行干法球磨,

合理调节球磨参数(磨球、球磨用量、球磨转速、球磨时间等),可以得到具有一定纳米尺度粒径的c粉,所得到的c粉粒径小(≤300nm)且尺寸均一,具有优异的抗菌性能。通过控制纳米金抗菌粉的颗粒具有合适的粒径大小及尺寸均一性,不仅有利于保持纳米金抗菌粉的优良抗菌性,还可以尽量避免纳米金抗菌粉掺入无纺布时对机械性能造成不利影响。

188.干法球磨可获得尺寸较小的均一的超细粉末,实现最小程度的影响高分子材料物理性能。将纳米金抗菌粉添加入高分子材料(如作为无纺布原料的高分子纤维材料)中,不仅仅增加抗菌性,抗菌粉的组成成分以及抗菌粉的粒径以及将抗菌粉添加入高分子材料中的分布排列方式等因素均可能影响到高分子材料的物理机械性能。

189.在本发明的一些实施方式中,磨球为氧化锆珠或/和玛瑙珠,能够提供与本发明的颗粒物相匹配的硬度和目标粒径及分布。

190.在本发明的一些实施方式中,氧化锆珠的直径为0.05mm~0.15mm,举例如0.1mm。在本发明的一些实施方式中,玛瑙珠的直径为0.4cm~1.2cm,举例如1cm、0.7cm、0.5cm。磨球的尺寸可以为均一的,也可以采用的不同尺寸磨球的组合。在一些实施例中,采用不同直径玛瑙珠的组合;在其中的一些实施例中,1cm、0.7cm、0.5cm三种不同直径玛瑙珠的重量比为1:(8~10):(2~4),举例如1:10:2,比如1:8:4。在一些优选例中,磨球为氧化锆珠,此时,球磨得到的颗粒粒径更均匀。

191.在一些实施方式中,b粉与磨球的重量比为1:(0.2~10),进一步可以为1:(0.3~8);举例如1:0.2、1:0.3、1:0.4、1:0.5、1:0.6、1:0.6、1:1、1:1.2、1:1.5、1:1.8、1:2、1:2.5、1:3、1:4、1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、1:8、1:8.5、1:9、1:10等。

192.在一些实施方式中,球磨转速为55~850rpm。球磨转速的举例包括但不限于55rpm、60rpm、70rpm、80rpm、90rpm、100rpm、120rpm、150rpm、200rpm、220rpm、250rpm、300rpm、400rpm、500rpm、600rpm、650rpm、700rpm、800rpm、850rpm等,及上述任两种数值构成的数值区间。一些优选例中,球磨速度为125~660rpm。

193.在一些实施方式中,球磨时间为0.4~4.5h,举例如0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h等。在其中的一些实施例中,球磨时间为0.5~4h。

194.在一些实施方式中,在干法球磨中,球磨转速为55~850rpm,球磨时间为0.4~4.5h。

195.在其中的一些实施方式中,球磨转速为125~660rpm,球磨时间为0.5~4h。

196.在一些实施方式中,磨球为氧化锆珠,将b粉与氧化锆珠按照重量比1:(0.3~8)混合后进行干法球磨。在一些实施例中,b粉与氧化锆珠的重量比举例包括但不限于:1:0.3、1:0.4、1:0.5、1:0.6、1:0.6、1:1、1:1.2、1:1.5、1:1.8、1:2、1:2.5、1:3、1:4、1:5、1:5.5、1:6、1:6.5、1:7、1:7.5、1:8等。

197.在本发明的一些实施方式中,纳米金抗菌粉的制备步骤s100包括如下步骤s110、s120和s130:

198.s110:将纳米金抗菌液与分散剂按照重量比为1:(0.02%~3%)进行混合,制得a液;其中,纳米金抗菌液的最小抑菌浓度(mic)为≤1.5ppm,优选≤1ppm;分散剂优选为聚乙二醇和/或聚乙烯吡咯烷酮;

199.一些优选的实施方式中,纳米金抗菌液的最小抑菌浓度包括对大肠杆菌和金黄色葡萄球菌中至少一种;

200.一些优选的实施方式中,在纳米金抗菌液中,纳米金颗粒的平均粒径为1~15nm,及/或,纳米金颗粒的浓度为0.1~25000ppm,及/或,纳米金抗菌液中的纳米金颗粒的粒径多分散指数≤0.3;

201.s120:将a液与填充剂按照重量比1:(2~28)进行混合,初次过筛,干燥,整粒,二次过筛,制得b粉;进一步优选地,填充剂为滑石粉和/或明胶;

202.更优选地,初次过筛的筛网目数为80目;干燥的温度为115~125℃,干燥时间为3~5h;整粒后的粒径为( )80(-)200目;二次过筛后的粒径为( )200(-)1000目;

203.s130:将b粉与磨球按照重量比1:(0.2~10)混合后进行干法球磨,制得平均粒径≤300nm的c粉,得到本发明的一种纳米金抗菌粉;

204.优选地,磨球为氧化锆珠,b粉与氧化锆珠的重量比为1:(0.3~8)。

205.步骤s100制备得到的纳米金抗菌粉的各特征可以参考本发明的第一方面。

206.在一些实施方式中,步骤s100制备得到的纳米金抗菌粉的平均粒径≤300nm,还可参考本发明的第一方面。

207.在一些实施方式中,纳米金抗菌粉的粒径多分散指数《0.3,还可参考本发明的第一方面。

208.得到纳米金抗菌粉中包括纳米金颗粒。在纳米金颗粒的表面接枝硫醇类小分子可以提升抗菌性。采用硫醇类小分子修饰纳米金颗粒,可形成稳定的au-s键接,化学稳定性较好,能赋予无纺布优良、稳定、持久的抗菌性能。制得的纳米金无纺布可满足优异抗菌性、抗菌稳定性、抑菌持久性、生物安全性的多重需要。

209.制备得到的纳米金抗菌粉对细菌的抑菌率可参考本发明的第一方面。在一些实施方式中,纳米金抗菌粉对细菌的抑菌率≥98%,其中,细菌为革兰氏阴性菌和/或革兰氏阳性菌,革兰氏阴性菌至少包括大肠埃希菌,革兰氏阳性菌至少包括金黄色葡萄球菌。在一些实施例中,纳米金抗菌粉对大肠杆菌抑菌率以及金黄色葡萄球菌的抑菌率均为98%以上,在一些更优选的实施例中,对大肠杆菌抑菌率以及金黄色葡萄球菌抑菌率均在99.9%以上。

210.比较意外的是,即使前述步骤中制备的b粉的抗菌性不那么理想,采用本发明的方法进行干法球磨后,仍可得到抗菌性能优异的c粉(纳米金抗菌粉)。在一个实验探索例中,b粉的大肠杆菌抑菌率约50%,金黄色葡萄球菌抑菌率大于99%,经本发明的干法球磨处理后,对大肠杆菌和金黄色葡萄球菌的抑菌率均达100%。在另一个实验探索例中,b粉的大肠杆菌抑菌率约40%,金黄色葡萄球菌抑菌率约89%,经本发明的干法球磨处理后,对大肠杆菌和金黄色葡萄球菌的抑菌率也均达100%。

211.在步骤s100中制备得到的纳米金抗菌粉还具有优异的生物相容性。发明人已经进行了动物实验验证,测试了包括对小鼠急性经口毒性实验、普通级新西兰白兔皮肤刺激性实验、普通新西兰雌性白兔急性眼刺激性实验、小鼠急性吸入毒性实验在内的多项指标,测试结果均为无毒无刺激,证实了本发明制备得到的纳米金抗菌粉具有非常高的生物相容性、生物安全性。

212.步骤s200:采用包括纳米金抗菌粉和高分子纤维的原料制备纳米金无纺布。相比于采用纳米金抗菌液进行浸泡改性的方式,本发明的制备方法得到的纳米金无纺布的抗菌性能更加的稳定而持久。

213.无纺布又称不织布、丰收布,由定向的或随机的纤维构成,是一种有较好透气性、吸湿性和一定透光性的新型覆盖材料,具有质轻、不助燃、容易分解、无毒无刺激性、色彩丰富、价格低廉、可循环再用等特点。

214.在本发明的一些实施方式中,步骤s200包括如下步骤:将无纺布原料与步骤s100制备得到的纳米金抗菌粉进行混合,熔融挤塑,注塑熔喷,冷却,制备得到纳米金无纺布。在一些实施例中,冷却后还包括切分和滚卷的步骤。在步骤s200中涉及熔融挤塑(如130~250℃)、注塑熔喷(如140~240℃)的高温操作,容易导致一些化学连接方式失效、一些化学成分或分子链段的降解,还可能导致一些高分子原料的团聚,这使得在制备无纺布的过程中掺杂抗菌剂以获得抗菌无纺布比较困难,这也是对无纺布进行抗菌性改造的传统工艺较多地采用中低温(如室温)浸泡改性的原因所在。本发明提供的制备方法通过选择合适的分散剂、填充剂及纳米金抗菌粉的制备参数,可以在制备无纺布的高温操作中使纳米金抗菌粉保持良好的分散性及较好的抗菌性,而且使所得纳米金无纺布仍能保持良好的机械性能。进一步选择合适的改性小分子,对于实现优异的抗菌性能更为有利。其中,采用前述的硫醇类小分子修饰纳米金颗粒得到的纳米金抗菌粉,形成了稳定的au-s键接,小分子改性剂的化学稳定性较好,因此,能够在制备无纺布的过程中稳定存在,赋予无纺布优良的抗菌性能,且抗菌性稳定,持续时间长。

215.步骤s210:制备混合物d液。

216.在步骤s210中,将无纺布原料与步骤s130制备得到的c粉(纳米金抗菌粉)进行混合,熔融挤塑,得到混合物d液。

217.这里的“无纺布原料”是指未掺杂纳米金抗菌粉的、适于制成无纺布的原料。在一些实施方式中,无纺布原料主要为高分子纤维,“主要为”的含义指高分子纤维的重量百分比大于80%,更优选大于90%,还可以大于95%,还可以大于98%,还可以为100%。除高分子纤维之外,无纺布原料还允许含有一些功能性辅料(如染料),但应当理解,这些功能性辅料的种类及添加量应不影响本发明目的的实现,仍可以实现优异稳定持久的抗菌性能,且能保持良好的机械性能。

218.步骤s210中可采用填充熔融共混的方式,弥补无纺布原料刚性不足的问题,同时还赋予无纺布良好的抗菌性能。

219.在一些实施方式中,高分子纤维的材质为pe(聚乙烯)、pp(聚丙烯)、pvc(聚氯乙烯)等中的一种或多种。

220.在一些实施例中,高分子纤维为聚丙烯纤维。通用塑料中,pp的耐热性最好,其热变形温度为80-100℃,能在沸水中煮。pp有良好的耐应力开裂性,有很高的弯曲疲劳寿命,俗称“百折胶”。聚丙烯(pp)无纺布具有成本低、重量轻、耐腐蚀、化学稳定性好、比表面积大、表面粗糙、微生物易于附着等优点。

221.在一些实施方式中,高分子纤维的直径为0.5~1.2μm。高分子纤维的直径的举例包括但不限于0.5μm、0.55μm、0.6μm、0.65μm、0.7μm、0.75μm、0.8μm、0.85μm、0.9μm、0.95μm、1μm等,还可以选自任两种数值构成的数值区间。在一些优选例中,高分子纤维的直径为0.5~1μm。

222.在本发明的一些实施方式中,将无纺布原料与c粉按照重量比100:(0.1%~25%)进行混合,熔融挤塑,得到混合物d液。

223.在一些实施方式中,纳米金抗菌粉相对于无纺布原料的重量百分比为0.1%~25%(相当于10ppm~2500ppm)。纳米金抗菌粉相对于无纺布原料的重量百分比的举例包括但不限于0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.2%、1.5%、2%、3%、4%、5%、6%、7%、8%、9%、10%、12%、14%、15%、16%、18%、20%、22%、24%、25%等,还可以选自任两种百分比构成的百分比区间。在一些优选例中,纳米金抗菌粉相对于无纺布原料的重量百分比为0.1%~22%,对应于纳米金抗菌粉相对于无纺布原料的重量比为0.001~0.22,还对应于无纺布原料:纳米金抗菌粉的重量比为1:(0.001~0.22)。

224.在一些实施方式中,无纺布原料主要为高分子纤维。在一些实施方式中,无纺布原料为高分子纤维。在其中的一些实施方式中,纳米金抗菌粉相对于高分子纤维的重量百分比为0.1%~25%(相当于10ppm~2500ppm)。纳米金抗菌粉相对于高分子纤维的重量百分比的举例包括但不限于0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.2%、1.5%、2%、3%、4%、5%、6%、7%、8%、9%、10%、12%、14%、15%、16%、18%、20%、22%、24%、25%等,还可以选自任两种百分比构成的百分比区间。在一些优选例中,纳米金抗菌粉相对于高分子纤维的重量百分比为0.1%~22%,对应于纳米金抗菌粉相对于高分子纤维的重量比为0.001~0.22,还对应于高分子纤维:纳米金抗菌粉的重量比为1:(0.001~0.22)。

225.在一些实施方式中,无纺布原料为高分子纤维。在其中的一些实施方式中,高分子纤维、纳米金抗菌粉的重量比为1:(0.1%~25%),也即1:(0.001~0.25),进一步可以为1:(0.1%~22%)。纳米金抗菌粉的用量可以选自上文中任一种合适的重量比。

226.在其中的一些实施方式中,将无纺布原料与纳米金抗菌粉进行混合的方式为搅拌混合。这里的搅拌速度可记为v3,搅拌温度可记为t3。

227.在一些实施方式中,搅拌速度v3为15~550rpm,搅拌速度v3举例包括但不限于20rpm、30rpm、40rpm、50rpm、60rpm、80rpm、100rpm、200rpm、300rpm、400rpm、500rpm、550rpm等,及上述任两种数值构成的数值区间。一些优选例中,搅拌速度v3为45~480rpm。

228.在一些实施方式中,搅拌温度t3为20~30℃,搅拌温度t3的举例包括但不限于20℃、21℃、22℃、23℃、24℃、25℃、26℃、28℃、30℃等,及上述任两种温度构成的温度区间。

229.搅拌速度v3和搅拌温度t3的技术特征可以以任意合适的方式组合。在一些实施方式中,搅拌混合的搅拌速度v3为15~550rpm,搅拌温度t3为20~30℃。在其中的一些实施方式中,搅拌速度v3为45~480rpm。

230.在一些实施方式中,熔融挤塑采用挤塑机进行,进一步地,采用双螺杆挤塑机。在一些实施例中,双螺杆挤塑机的型号为shj-52b。

231.在一些实施方式中,挤塑温度为130~250℃。挤塑温度的举例包括但不限于130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃、200℃、205℃、210℃、215℃、220℃、225℃、230℃、235℃、240℃、245℃、250℃等,及上述任两种温度构成的温度区间。一些优选例中,挤塑温度为150~220℃。挤塑温度如果太高,会破坏接在纳米金上改性小分子、分散剂和/或填充剂的化学结构从而影响抗菌性能,挤塑温度如果太低,不仅物料与抗菌剂搅拌不均匀,而且容易因堵住挤塑机而导致无法挤出。

232.在一些实施方式中,挤塑压力为2~8kg/cm2。挤塑压力的举例包括但不限于2kg/cm2、2.5kg/cm2、3kg/cm2、3.5kg/cm2、4kg/cm2、4.5kg/cm2、5kg/cm2、5.5kg/cm2、6kg/cm2、6.5kg/cm2、7kg/cm2、7.5kg/cm2、8kg/cm2等,及上述任两种压力构成的压力区间。一些优选例中,挤塑压力为4~7kg/cm2。

233.挤塑温度和挤塑压力的技术特征可以以任意合适的方式组合。在一些实施方式中,挤塑温度为130~250℃,挤塑压力为2~8kg/cm2。在一些实施方式中,挤塑温度为150~220℃,挤塑压力为4~7kg/cm2。

234.步骤s220:制得纳米金无纺布。

235.在步骤s220中,将混合物d液进行注塑熔喷、冷却,制得纳米金无纺布。

236.在一些实施方式中,熔喷温度为140~240℃。熔喷温度的举例包括但不限于140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃、180℃、185℃、190℃、195℃、200℃、205℃、210℃、215℃、220℃、225℃、230℃、235℃、240℃等,及上述任两种温度构成的温度区间。一些优选例中,熔喷温度为180~210℃。熔喷温度如果太高,会破坏接在纳米金上改性小分子、分散剂和/或填充剂的化学结构从而降低抗菌性能,熔喷温度如果太低,混合物d流动性差而堵住熔喷机,致使无法喷出成形或喷出的无纺布纤维粗细不均一而对无纺布性能产生不利影响。

237.在一些实施方式中,熔喷压力为3~9kg/cm2。熔喷压力的举例包括但不限于3kg/cm2、3.5kg/cm2、4kg/cm2、4.5kg/cm2、5kg/cm2、5.5kg/cm2、6kg/cm2、6.5kg/cm2、7kg/cm2、7.5kg/cm2、8kg/cm2、8.5kg/cm2、9kg/cm2等,及上述任两种压力构成的压力区间。一些优选例中,熔喷压力为4.5~8kg/cm2。

238.熔喷温度和熔喷压力的技术特征可以以任意合适的方式组合。在一些实施方式中,熔喷温度为140~240℃,熔喷压力为3~9kg/cm2。在一些实施方式中,熔喷温度为180~210℃,熔喷压力为4.5~8kg/cm2。

239.在一些实施方式中,冷却方式为自然冷却。

240.在一些实施方式中,冷却后还包括切分和滚卷的步骤。可通过制备无纺布的常规手段实现。

241.在一些实施方式中,熔融挤塑步骤中,挤塑温度为130~250℃,挤塑压力为2~8kg/cm2;注塑熔喷工艺中,熔喷温度为140~240℃,熔喷压力为3~9kg/cm2。

242.在一些实施方式中,熔融挤塑步骤中,挤塑温度为150~220℃,挤塑压力为4~7kg/cm2;注塑熔喷工艺中,熔喷温度为180~210℃,熔喷压力为4.5~8kg/cm2。更有利于避免抗菌剂性能的失效。

243.在本发明的一些实施方式中,步骤s200包括如下步骤:

244.s210:将无纺布原料与纳米金抗菌粉(c粉)按照重量比100:(0.1%~25%)进行混合,熔融挤塑,得到混合物d液;其中,无纺布原料主要为高分子纤维;优选地,高分子纤维为聚丙烯纤维;

245.s220:将混合物d液进行注塑熔喷、冷却,制得所述纳米金无纺布;

246.其中,冷却之后还可选地包括切分,可选地包括滚卷;

247.优选地,熔融挤塑步骤中,挤塑温度为130~250℃,挤塑压力为2~8kg/cm2;注塑熔喷工艺中,熔喷温度为140~240℃,熔喷压力为3~9kg/cm2。

248.通过筛选出合适的分散剂、填充剂,辅以合适干燥、整粒等制粒工艺以及干法球磨工艺,制备得到的纳米金抗菌粉仍能保持优异的抗菌性能,进一步进行挤塑、注塑熔喷、冷却,制备得到纳米金无纺布可被赋予优良的抗菌性能,抗菌谱广,可对革兰氏阳性菌和革兰氏阴性菌均具有较强的抗菌性,且抗菌性稳定持久。

249.本发明的另一方面,还提供根据本发明的第二方面的制备方法制备得到的纳米金无纺布。

250.纳米金无纺布的纤维平均直径可以为0.5~1.5μm,举例包括但不限于0.5μm、0.55μm、0.6μm、0.65μm、0.7μm、0.75μm、0.8μm、0.85μm、0.9μm、0.95μm、1μm、1.05μm、1.1μm、1.15μm、1.2μm、1.25μm、1.3μm、1.35μm、1.4μm、1.5μm等,还可以选自任两种数值构成的数值区间。

251.在一些优选的实施方式中,所得纳米金无纺布的纤维平均直径为0.85~1.05μm,举例如0.85μm、0.9μm、0.95μm、1μm、1.05μm等。在一些实施方式中,所得纳米金无纺布的纤维平均直径约为1μm,“约”表示

±

0.05μm、

±

0.04μm、

±

0.03μm、

±

0.02μm、

±

0.01μm等。

252.在一些实施方式中,制得的纳米金无纺布具有广谱抗菌性,对革兰氏阴性菌(至少包括大肠杆菌)和革兰氏阳性菌(至少包括金黄色葡萄球菌抑菌率)均具有较好的抑制性;对革兰氏阴性菌(至少包括大肠杆菌)和革兰氏阳性菌(至少包括金黄色葡萄球菌抑菌率)的抑菌率可达95%以上,普遍在98%以上,多数可达99%以上,部分可达99.9%以上。

253.一些实施例中,纳米金无纺布对大肠杆菌(又称大肠埃希菌)可实现抑菌率98%以上(优选99%以上)并对金黄色葡萄球菌也可实现抑菌率99.9%以上。

254.在一些实施方式中,制得的纳米金无纺布在具有合适纤维直径尺寸的情况下,还具有良好的机械性能,横向和纵向的断裂强度高,纵向断裂伸长率好,气流阻力低。该纳米金无纺布的机械性能远远优于下述标准:横向断裂强度≥6n,纵向断裂强度≥9n,纵向断裂伸长率≥20%,在30l/min条件下的气流阻力≤70pa,在95l/min条件下的气流阻力≤240pa,在160l/min条件下的气流阻力小于≤300pa。

255.在一些实施例中,依据国家标准《gb/t-24218.3-2010非织造布试验方法》第3部分进行测试,横向断裂强度大于10n,可实现大于20n,纵向断裂强度大于15n,可实现大于25n,还可实现大于30n;纵向断裂伸长率大于35%,可实现大于40%,还可实现大于50%,还可实现大于60%;纤维直径可实现约1微米;在30l/min条件下的气流阻力小于40pa,在95l/min条件下的气流阻力小于160pa,还可实现小于150pa,还可实现小于140pa,还可实现小于130pa,在160l/min条件下的气流阻力小于260pa,还可实现小于240pa,还可实现小于220pa。

256.本发明的第二方面提供的制备方法安全性好,制备工艺过程中不涉及有毒有害试剂以及高危操作,而且成本可控、简便操作、能批量生产的抗菌无纺布。

257.本发明的第三方面

258.在本发明的第三方面,提供本发明的第一方面所述纳米金无纺布,或本发明的第二方面所述的制备方法制备得到的纳米金无纺布在抗菌无纺布制品中的应用。

259.在一些实施方式中,所述的抗菌无纺布制品包括日用品、医用制品中的一种或多种。

260.在一些实施方式中,所述的抗菌无纺布制品包括服装、床上用品、清洁用品、卫生护理用品、医用制品和包装材料中的一种或多种。

261.本发明提供的纳米金无纺布可广泛应用于无纺布下游产业,包括但不限于湿巾、手术服、床单,护理垫巾等家庭或者医院场所。

262.以下为一些具体实施例。

263.下面将结合实施例对本发明的实施方案进行详细描述。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,优先参考本发明中给出的指引,还可以按照本领域的实验手册或常规条件,还可以按照制造厂商所建议的条件,或者参考本领域已知的实验方法。

264.下述的具体实施例中,涉及原料组分的量度参数,如无特别说明,可能存在称量精度范围内的细微偏差。涉及温度和时间参数,允许仪器测试精度或操作精度导致的可接受的偏差。

265.以下的实施例和对比例,如无特别限定,氯金酸溶液指的是氯金酸的水溶液,硼氢化钠溶液指的是硼氢化钠的水溶液。

266.以下的实施例和对比例,未限定反应温度的步骤在室温下进行,这里的室温指20℃~30℃。

267.原料信息:

268.聚乙二醇,peg,p815611-500g,cas:25322-68-3,上海麦克林生化科技有限公司,平均分子量60kda;

269.壳聚糖,c105799-100g,cas:9012-76-4,上海阿拉丁生化科技股份有限公司,纯度:脱乙酰度≥95%,粘度100-200mpa

·

s;

270.聚乙烯吡咯烷酮,pvp,p110607-100g,cas:9003-39-8,上海阿拉丁生化科技股份有限公司,平均分子量58kda,k29-32;

271.滑石粉:t109494-1kg,14807-96-6,上海阿拉丁生化科技股份有限公司,800目;

272.明胶:阿拉丁,上海阿拉丁生化科技股份有限公司,g108398-500g,cas:9000-70-8,胶强度~100g bloom;

273.聚丙烯纤维,pp纤维,苏州海财塑化有限公司,德国tosaf compounds,牌号fr0039cp,密度为0.91g/cm3,成型收缩率:1.0%~2.5%,成型温度160~220℃;

274.球磨机:厂商为湖南德科设备有限公司,型号为ube-v2l,球磨罐体积为100ml;

275.双螺杆挤塑机,南京聚力化工机械,型号:shj-52b;

276.熔喷注塑机:注塑机,住重塑胶机械(上海)有限公司,型号为se30ev-a;熔喷机,凯达,型号为kd55。进行熔喷时,先经过注塑机,再经过熔喷机。

277.以下各制备例中,如无其他定义,以百分数表示的“质量浓度”指wt%,也可标记为w/w。

278.制备例1.制备纳米金抗菌液

279.在质量浓度为20%(w/w)的氯金酸水溶液与质量浓度为17%的柠檬酸钠水溶液按照体积比为1:6比例混合得到澄清的混合液a,冰浴,向混合液a中加入质量浓度为17%的硼氢化钠水溶液,混合液a:硼氢化钠水溶液的体积比为1:0.4,得到混合液b。

280.继续向上述混合液b中,加入乙二醇,得到澄清的混合液c;其中,乙二醇在混合液c中的质量占比为10wt%。

281.向混合液c中,加入表面活性剂十四烷基苄基二甲基氯化铵(tdbac),其中混合液c

与tdbac的质量比为50:1,混合均匀,得到澄清的纳米金胶体液d。

282.向纳米金胶体液d中,加入2-(3-巯基吲哚)苯甲酸(一种硫醇小分子,用量为纳米金胶体液d质量的0.4%),搅拌速率350rpm,反应温度22℃,反应时间5h,得到澄清的纳米金抗菌液,此为一种纳米金胶体液。

283.制备例2.制备纳米金抗菌液

284.在质量浓度为15%的氯金酸水溶液与质量浓度为12%的柠檬酸钠水溶液按照体积比为1:15比例混合得到澄清的混合液a,冰浴,向混合液a中加入质量浓度为10%的硼氢化钠水溶液,混合液a:硼氢化钠水溶液的体积比为1:0.8,得到混合液b。

285.继续向上述混合液b中,加入乙二醇,得到澄清的混合液c;其中,乙二醇在混合液c中的质量占比为8wt%。

286.向混合液c中,加入表面活性剂十四烷基苄基二甲基氯化铵(tdbac),其中混合液c与tdbac的质量比为67:1,混合均匀,得到澄清的纳米金胶体液d。

287.向纳米金胶体液d中,加入2-(3-巯基吲哚)苯甲酸(一种硫醇小分子,用量为纳米金胶体液d质量的0.1%),搅拌速率350rpm,反应温度22℃,反应时间5h,得到澄清的纳米金抗菌液,此为一种纳米金胶体液。

288.制备例3.制备纳米金抗菌液

289.在质量浓度为12%的氯金酸水溶液与质量浓度为9%的柠檬酸钠水溶液按照体积比为1:20比例混合得到澄清的混合液a,冰浴,向混合液a中加入质量浓度为12%的硼氢化钠水溶液,混合液a:硼氢化钠水溶液的体积比为1:0.9,得到混合液b。

290.继续向上述混合液b中,加入乙二醇,得到澄清的混合液c;其中,乙二醇在混合液c中的质量占比为15wt%。

291.向混合液c中,加入表面活性剂十四烷基苄基二甲基氯化铵(tdbac),其中混合液c与tdbac的质量比为96:1,混合均匀,得到澄清的纳米金胶体液d。

292.向纳米金胶体液d中,加入2-(3-巯基吲哚)苯甲酸(一种硫醇小分子,用量为纳米金胶体液d质量的0.08%),搅拌速率350rpm,反应温度22℃,反应时间5h,得到澄清的纳米金抗菌液,此为一种纳米金胶体液。

293.制备例4.聚沉(改变有机溶剂)

294.在质量浓度为20%的氯金酸水溶液与质量浓度为17%的柠檬酸钠水溶液按照体积比为1:6比例混合得到澄清的混合液a,冰浴,向混合液a中加入质量浓度为17%的硼氢化钠水溶液,混合液a:硼氢化钠水溶液的体积比为1:0.4,得到混合液b。

295.继续向上述混合液b中,加入甲醇,得到混合液c,其中,甲醇在混合液c中的质量占比为10wt%,整个反应过程中,搅拌速率350rpm,反应温度22℃,在得到混合液c后10min左右出现蓝紫色沉淀。

296.制备例5.聚沉(改变表面活性剂)

297.在质量浓度为20%的氯金酸水溶液与质量浓度为17%的柠檬酸钠水溶液按照体积比为1:6比例混合得到澄清的混合液a,冰浴,向混合液a中加入质量浓度为17%的硼氢化钠水溶液,混合液a:硼氢化钠水溶液的体积比为1:0.4,得到混合液b。

298.继续向上述混合液b中,加入乙二醇,得到澄清的混合液c;其中,乙二醇在混合液c中的质量占比为10wt%。

299.向混合液c中,加入表面活性剂十二烷基苯磺酸钠,其中混合液c与十二烷基苯磺酸钠的质量比为50:1,混合均匀,得到混合液d。整个反应过程,搅拌速率350rpm,反应温度22℃,得到混合液d反应10min左右,得紫黑色沉淀。

300.制备例6.聚沉(将改性小分子替换为不同的硫醇小分子)

301.在质量浓度为20%的氯金酸水溶液与质量浓度为17%的柠檬酸钠水溶液按照体积比为1:6比例混合得到澄清的混合液a,冰浴,向混合液a中加入质量浓度为17%的硼氢化钠水溶液,混合液a:硼氢化钠水溶液的体积比为1:0.4,得到混合液b。

302.继续向上述混合液b中,加入乙二醇,得到澄清的混合液c;其中,乙二醇在混合液c中的质量占比为10wt%。

303.向混合液c中,加入表面活性剂十四烷基苄基二甲基氯化铵(tdbac),其中混合液c与tdbac的质量比为50:1,混合均匀,得到澄清的纳米金胶体液d。

304.向纳米金胶体液d中,加入高半胱氨酸(一种硫醇小分子,用量为纳米金胶体液d质量的0.4%),整个反应过程搅拌速率350rpm,反应温度22℃,反应时间30min,溶液出现紫黑色沉淀。

305.表征方法:粒径尺寸、粒径分布、颗粒照片、抗菌性。

306.粒径及粒径分布测试

307.采用马尔文粒径仪粒(厂商为malvern panalytical limited,型号为zsu3100),对纳米金抗菌液的颗粒粒径及其分布进行测试。

308.粒径用平均粒径(z-average)表征。粒径的分布通过颗粒的粒径分布范围(从谱图中确定粒径分布边界)以及粒径多分散指数(pi,polydispersity index)表征。

309.透射电镜测试

310.仪器:日立su8220。

311.测试方法:首先将制备好的样品通过去离子水或乙醇或其他有机溶剂进行稀释10~20倍,然后取出新的铜网在铜网上滴一滴溶液,最后在室温或烘箱中进行干燥即可。在测试过程中,由于硫醇小分子的骨架主要是碳元素,而电镜测试的铜网主要使用碳磨做测试载体,因此,由200nm放大到10nm时最开始显示屏内无法看到待测颗粒的图像,需要通过量子点灼烧使接在纳米金颗粒上的小分子挥发,经过一段时间的等待,放大到10nm的显示屏上才呈现出小粒径的纳米金颗粒图像,才得以对纳米金颗粒拍摄图片。

312.抗菌性检测

313.待测样品:上述各制备例制得的纳米金液。

314.测试方法:采用琼脂稀释法将120ppm的待用纳米金抗菌液,从起始浓度以2倍往下制备不同浓度梯度的纳米金抗菌稀释液,将纳米金抗菌稀释液添加到营养肉汤中,接种细菌,主要通过细菌的生长与否,来判断抑(抗)菌剂抑制受试菌生长的最低浓度,即最小抑菌浓度(minimal inhibitory concentration,mic),mic越小说明抑(抗)菌效果越好。

315.试验菌株:金黄色葡萄球菌atcc7238,大肠杆菌6099或atcc 44229。

316.试验步骤:

317.(1)将纳米金抗菌剂用蒸馏水稀释成不同浓度的受试液,取不同稀释度受试液2.5ml加入到含2.5ml双倍浓度营养肉汤的试管中。

318.(2)取0.1ml含菌量约为108cfu/ml菌悬液接种于含纳米金抗菌剂的营养肉汤的试

管中,作为本组试验样本。

319.(3)用同种方法在2支含营养肉汤的试管中接种四环素,作为阳性对照组样本。

320.(4)同样取2支含营养肉汤的试管,作为阴性组对照样本。

321.(5)将试验样本组、阳性对照样本组及阴性对照样本组放置37℃培养箱中,培育48h,观测结果。

322.(6)试验中将试验用菌悬液通过活菌培养计数,其作用浓度应为5

×

105cfu/ml~5

×

106cfu/ml。

323.结果判定:作为阴性对照管有细菌生长(混浊),阳性对照管无菌生长(透明),试验用菌悬液的作用浓度为5

×

105cfu/ml~5

×

106cfu/ml时,所试验组无菌生长的最高稀释度所对应的纳米金抗菌剂的浓度,称为该样品对受试菌的mic(最小抑制浓度)。

324.测试结果:

325.制备例1、制备例2和制备例3的纳米金抗菌液中,平均粒径均在5~10nm,粒径多分散指数pi在0.05~0.2,纳米金颗粒的浓度为0.5~25000ppm,对大肠杆菌和金黄色葡萄球菌均具有较强的抑菌效果,呈现出广谱的抗菌性,对大肠杆菌和金黄色葡萄球菌的最小抑制浓度(mic)均在0.5~5ppm。还可参见表1。

326.制备例1的纳米金抗菌液中,平均粒径在8~10nm(满足1~15nm),粒径多分散指数pi位于0.05~0.1范围,纳米金颗粒的浓度位于0.1~25000ppm范围,对大肠杆菌和金黄色葡萄球菌均具有较强的抑菌效果,呈现出广谱的抗菌性,对大肠杆菌和金黄色葡萄球菌的最小抑制浓度(mic)均为1.5ppm。相关测试结果还可参考图1、图2、表1。

327.制备例4、制备例5和制备例6的制备过程中,由于有机溶剂、表面活性剂、改性小分子的种类选择不当,导致所得纳米金液均发生聚沉现象,出现蓝紫色沉淀或紫黑色沉淀,不适合用作纳米金抗菌液。

328.表1.上述各制备例得到的纳米金液中的粒径信息及抗菌性能

[0329][0330]

备注:采用马尔文粒径仪测试。

[0331]

以下为根据上述制备例得到的纳米金抗菌液制备纳米金无纺布的实施例和对比例。

[0332]

以下各例(包括实施例和对比例)中,过筛,干燥,整粒,二次过筛均为初步制粒的步骤,如无特别说明,初步制粒的参数如下:过筛(筛网目数为80目),120℃干燥2~5h,整粒得到粒径为( )80(-)200目的粉末,采用搓粉方式进行二次过筛(筛网目数200目),收集( )

200(-)1000目的粉末(也即可以通过200目筛但不能通过1000目筛)。

[0333]

以下各例中使用的聚丙烯纤维仅为示例,发明人实验探索结果表明,采用其它合适的高分子纤维(如前文所述)可实现类似的技术效果。

[0334]

氧化锆珠;直径0.1mm;

[0335]

玛瑙珠:小珠直径0.5cm、中珠直径0.7cm、大珠直径1cm;

[0336]

以下各例中,涉及纳米金抗菌粉的使用量:聚丙烯纤维的使用量约为(10g~300g):1000g。如无其他说明,聚丙烯纤维的用量约为1000g(1g可视为1重量份)。用作无纺布原料的高分子纤维直径满足0.5~1.2μm。

[0337]

实施例1.

[0338]

s110:向制备例1得到的纳米金抗菌液中添加分散剂聚乙二醇,搅拌混匀,其中纳米金抗菌液:聚乙二醇的重量比为1:0.1%(也即100:0.1),搅拌速度为250rpm,搅拌温度为20℃,制备得到a液。

[0339]

s120:将s110步骤得到的a液掺入到填充剂滑石粉中,其中a液:填充剂的重量比为1:3,手动拌匀,过筛(筛网目数为80目),120℃干燥1h,整粒得到粒径为( )80(-)200目的粉末,采用搓粉方式进行二次过筛(筛网目数200目),收集( )200(-)1000目的粉末(也即能够通过200目筛但不能通过1000目筛),得到b粉。

[0340]

s130:把s120步骤得到的b粉用球磨机进行干法球磨,其中,磨球为氧化锆珠,其中b粉:氧化锆珠的重量比为1:1,球磨转速为280rpm,球磨时间为0.5h,得到尺寸均一、粒径范围主要在150~250nm(至少90%的粒径在该范围内,平均粒径满足≤300nm)的纳米金抗金粉(c粉)。

[0341]

s210:将s130步骤制备的c粉与聚丙烯纤维搅拌混合均匀,聚丙烯纤维:c粉的重量比为100:0.3%,搅拌速度优选为230rpm,搅拌温度为25℃,将混合均匀的混合料加入到双螺杆挤塑机中,熔融成液态的混合物d液,双螺杆挤塑机的工艺参数为温度200℃,压力5kg/cm2。

[0342]

s220:将s210步骤制备的混合物d液加入到熔喷注塑机(先经过注塑机,再经过熔喷机)中进行熔喷,熔喷注塑机的工艺参数为温度200℃,压力5kg/cm2,自然冷却,切分,滚卷成纳米金抗菌无纺布。

[0343]

实施例2.

[0344]

s110:向制备例1得到的纳米金抗菌液中添加分散剂聚乙二醇,搅拌混匀,其中纳米金抗菌液:聚乙二醇的重量比为1:0.5%(也即100:0.5),搅拌速度为300rpm,搅拌温度为25℃,制备得到a液。

[0345]

s120:向明胶中掺入s110制备得到的a液,其中a液:明胶的重量比为1:5,拌匀,过筛,干燥,整粒,二次过筛,得到b粉;未写明的参数与实施例1一致。

[0346]

s130:把s120步骤得到的b粉用球磨机进行干法球磨,其中,磨球为直径0.1mm氧化锆珠,其中b粉:氧化锆珠的重量比为1:2,球磨转速为350rpm,球磨时间为1h,得到尺寸均一、粒径范围主要在100~200nm(至少90%的粒径在该范围内,平均粒径满足≤300nm)的c粉。

[0347]

s210:将s130步骤制备的c粉与聚丙烯纤维搅拌混合均匀,其中,聚丙烯纤维:c粉的重量比为100:0.5%,搅拌速度为250rpm,搅拌温度为25℃,将混合均匀的混合料加入到

双螺杆挤塑机中,熔融成液态的混合物d液,双螺杆挤塑机的工艺参数为温度200℃,压力5kg/cm2。

[0348]

s220:将s210步骤制备的混合物d液加入到熔喷注塑机(先经过注塑机,再经过熔喷机)中进行熔喷,熔喷注塑机的工艺参数为温度210℃,压力5.5kg/cm2,自然冷却,切分,滚卷成纳米金抗菌无纺布。

[0349]

实施例3.

[0350]

s110:向制备例1得到的纳米金抗菌液中添加分散剂聚乙烯吡咯烷酮,搅拌混匀,其中纳米金抗菌液:聚乙烯吡咯烷酮的重量比为1:1%(也即100:1),搅拌速度为350rpm,搅拌温度为28℃,制备得到a液。

[0351]

s120:向滑石粉中掺入s110制备得到的a液,其中a液:滑石粉的重量比为1:6,拌匀,过筛,干燥,整粒,二次过筛,得到b粉;未写明的参数与实施例1一致。

[0352]

s130:把s120步骤得到的b粉用球磨机进行干法球磨,其中,磨球为玛瑙珠(大:中:小玛瑙珠的重量比为1:5:4),其中b粉:玛瑙珠的重量比为1:3,球磨转速为380rpm,球磨时间为1.5h,得到尺寸均一、粒径范围主要在200~300nm(至少90%的粒径在该范围内,平均粒径满足≤300nm)的c粉。

[0353]

s210:将s130步骤制备的c粉与聚丙烯纤维搅拌混合均匀,其中,聚丙烯纤维:c粉的重量比为100:1%,搅拌速度为300rpm,搅拌温度为25℃,将混合均匀的混合料加入到双螺杆挤塑机中,熔融成液态的混合物d液,双螺杆挤塑机的工艺参数为温度210℃,压力5kg/cm2。

[0354]

s220:将s210步骤制备的混合物d液加入到熔喷注塑机(先经过注塑机,再经过熔喷机)中进行熔喷,熔喷注塑机的工艺参数为温度200℃,压力5kg/cm2,自然冷却,切分,滚卷成纳米金抗菌无纺布。

[0355]

实施例4.

[0356]

s110:向制备例1得到的纳米金抗菌液中添加分散剂壳聚糖,搅拌混匀,其中纳米金抗菌液:壳聚糖的重量比为1:1.2%(也即100:1.2),搅拌速度为380rpm,搅拌温度为30℃,制备得到a液。

[0357]

s120:向明胶中掺入s110制备得到的a液,其中a液:明胶的重量比为1:6.5,拌匀,过筛,干燥,整粒,二次过筛,得到b粉;未写明的参数与实施例1一致。

[0358]

s130:把s120步骤得到的b粉用球磨机进行干法球磨,磨球为直径0.1mm氧化锆珠,其中b粉:氧化锆珠的重量比为1:3.5,球磨转速为400rpm,球磨时间为2h,得到尺寸均一、范围主要在80~150nm(至少90%的粒径在该范围内,平均粒径满足粒径≤300nm)的c粉。

[0359]

s210:将s130制备得到的c粉与聚丙烯纤维搅拌混合均匀,其中聚丙烯纤维:c粉的重量比为100:1.5%,搅拌速度为350rpm,搅拌温度为25℃,将混合均匀的混合料加入到双螺杆挤塑机中,熔融成液态的混合物d液,双螺杆挤塑机的工艺参数为温度220℃,压力5.5kg/cm2。

[0360]

s220:将s210步骤制备的混合物d液加入到熔喷注塑机中进行熔喷,熔喷注塑机的工艺参数为温度210℃,压力5.5kg/cm2,自然冷却,切分,滚卷成纳米金抗菌无纺布。

[0361]

对比例1.未添加纳米金抗菌粉

[0362]

将一定量(1000g)的聚丙烯纤维,加入到双螺杆挤塑机中,熔融成液态混合物e液,

双螺杆挤塑机的工艺参数为温度200℃,压力5.5kg/cm2。

[0363]

将液态混合物e液加入到熔喷注塑机中进行熔喷,熔喷注塑机的工艺参数为温度200℃,压力5.5kg/cm2,自然冷却,切分,滚卷成无纺布。

[0364]

对比例2.未进行球磨的粉剂制备无纺布

[0365]

向制备例1得到的纳米金抗菌液中添加壳聚糖,搅拌混匀,其中纳米金抗菌液:壳聚糖的重量比为1:1.2%,搅拌速度为380rpm,搅拌温度为30℃,得到a液。

[0366]

将得到的a液掺入到滑石粉中,其中a液:滑石粉的重量比为1:6.5,拌匀,过筛,干燥,整粒,二次过筛,得到b粉;未写明的参数与实施例1一致。b粉的粒径为( )200(-)1000目,粒径大于1微米。

[0367]

将得到的b粉与聚丙烯纤维混合,搅拌混匀,聚丙烯纤维:b粉的重量比为100:42%,搅拌速度为350rpm,搅拌温度为25℃,加入到双螺杆挤塑机中熔融成混合物d,双螺杆挤塑机的工艺参数为220℃,5.5kg/cm2。

[0368]

将得到的混合物d依次加入到注塑机和熔喷机进行熔喷,注塑机和熔喷机的工艺参数为210℃,5.5kg/cm2,自然冷却,切分,滚卷成纳米金抗菌无纺布。

[0369]

对比例3.改变填充剂的种类(沸石作为填充剂)

[0370]

向制备例1得到的纳米金抗菌液中添加壳聚糖,搅拌混匀,其中纳米金抗菌液:壳聚糖的重量比为1:1.2%,搅拌速度为380rpm,搅拌温度为30℃,得到a液。

[0371]

将得到的a液掺入到沸石中,其中a液:沸石的重量比为1:6.5,拌匀,过筛,干燥,整粒,二次过筛,得到b粉;未写明的参数与实施例1一致。

[0372]

将得到的b粉用球磨机进行干法球磨,采用0.1mm直径的氧化锆珠,其中b粉:氧化锆珠的重量比为1:3.5,球磨转速为400rpm,球磨时间为2h,得到大小均一,平均粒径≦300nm的c粉。

[0373]

将得到的c粉与聚丙烯纤维混合,搅拌均匀,聚丙烯纤维:c粉的重量比为100:1.5%,搅拌速度为350rpm,温度为25℃,加入双螺杆挤塑机中,熔融成混合物d,双螺杆挤塑机的工艺参为220℃,5.5kg/cm2。

[0374]

将得到的混合物d依次加入到注塑机和熔喷机进行熔喷,注塑机和熔喷机的工艺参数为210℃,5.5kg/cm2,自然冷却,切分,滚卷成纳米金抗菌无纺布。

[0375]

对比例4.改变分散剂的种类(采用硬脂酸作为分散剂)

[0376]

向制备例1得到的纳米金抗菌液添加硬脂酸。其中纳米金抗菌液:硬脂酸的重量比为1:1.2%,搅拌速度为380rpm,搅拌温度为30℃,得到a液。

[0377]

将得到的a液掺入到滑石粉中,其中a液:滑石粉的重量比为1:6.5,拌匀,过筛,干燥,整粒,二次过筛,得到b粉;未写明的参数与实施例1一致。

[0378]

将得到的b粉用球磨机进行干法球磨,采用0.1mm直径的氧化锆珠,其中b粉:氧化锆珠的重量比为1:3.5,球磨转速为400rpm,球磨时间为2h,得到过200目的c粉(粒径( )200目)。

[0379]

将得到的c粉与聚丙烯纤维混合均匀,聚丙烯纤维:c的重量比为100:1.5%,搅拌速度为350rpm,搅拌温度为25℃,加入到双螺杆挤塑机中熔融成混合物d,双螺杆挤塑机的工艺参数为220℃,5.5kg/cm2。

[0380]

将得到的混合物d依次加入到注塑机和熔喷机进行熔喷,注塑机和熔喷机的工艺

参数为210℃,5.5kg/cm2,自然冷却,切分,滚卷成纳米金抗菌无纺布。

[0381]

对比例5改变筛网目数

[0382]

s110:向制备例1得到的纳米金抗菌液中添加分散剂聚乙二醇,搅拌混匀,其中纳米金抗菌液:聚乙二醇的重量比为1:0.5%,搅拌速度为300rpm,搅拌温度为25℃,制备得到a液。

[0383]

s120:向明胶中掺入s110制备得到的a液,其中a液:明胶的重量比为1:5,拌匀,过50目筛,干燥,得到b粉。

[0384]

s130:把s120步骤得到的b粉用球磨机进行干法球磨,其中,磨球为直径0.1mm氧化锆珠,其中b粉:氧化锆珠的重量比为1:3.5,球磨转速为350rpm,球磨时间为2h,得到c粉。

[0385]

s210:将s130步骤制备的c粉与聚丙烯纤维搅拌混合均匀,其中,聚丙烯纤维:c粉的重量比为100:0.5%,搅拌速度为250rpm,搅拌温度为25℃,将混合均匀的混合料加入到双螺杆挤塑机中,熔融成液态的混合物d液,双螺杆挤塑机的工艺参数为温度200℃,压力5kg/cm2。

[0386]

s220:将s210步骤制备的混合物d液加入到熔喷注塑机(先经过注塑机,再经过熔喷机)中进行熔喷,熔喷注塑机的工艺参数为温度210℃,压力5.5kg/cm2,自然冷却,切分,滚卷成纳米金抗菌无纺布。

[0387]

对比例6.采用纳米金抗菌液对无纺布(对比例1制备得到)进行浸泡

[0388]

将一定量(1000g)的聚丙烯纤维,加入到双螺杆挤塑机中,熔融成液态混合物e液,双螺杆挤塑机的工艺参数为温度200℃,压力5.5kg/cm2。

[0389]

将液态混合物e液加入到熔喷注塑机中进行熔喷,熔喷注塑机的工艺参数为温度200℃,压力5.5kg/cm2,自然冷却,切分,滚卷成无纺布。

[0390]

将上述制备的无纺布100g置于100ml制备例1制备的纳米金抗菌液中完全浸没,浸泡24h,100℃烘干,制备抗菌无纺布。

[0391]

性能测试

[0392]

1.粒径测试

[0393]

马尔文粒径仪,厂商为malvern panalytical limited,型号为zsu3100。

[0394]

2.抗菌性测试

[0395]

2.1.纳米金抗菌粉的抗菌性能测试

[0396]

待测样品:粉末状样品,包括各实施例及各对比例中的粉剂,包括b粉、c粉。

[0397]

测试方法:参考国家推荐标准gb/t 20944.3-2008《纺织品抗菌性能的评价》中的烧瓶振荡法测试粉末抗菌性能,以金黄色葡萄球菌和大肠埃希菌为指标菌,接种细菌,主要通过细菌的生长与否,来判断抑菌率,若杀菌率≥70%,判断该段时间内具有持续抗菌作用,抑菌率越高说明抑(抗)菌效果越好。

[0398]

试验菌株:金黄色葡萄球菌atcc6538,大肠埃希菌atcc8739。

[0399]

2.2.无纺布的抗菌性能测试

[0400]

待测样品:各实施例及各对比例制备的无纺布。

[0401]

测试方法:参考国家推荐标准《ws/t650——2019:抗菌和抑菌效果评价方法》规定的方法,以金黄色葡萄球菌和大肠杆菌为指标菌。若抑菌率≥70%,判断为有抗(抑)菌作用;若抑菌率≥90%,则判断具有较强抗(抑)菌作用。

[0402]

试验菌株:金黄色葡萄球菌atcc6538,大肠杆菌8099。

[0403]

试验步骤:

[0404]

(1)取试验均24h新鲜斜面培养物,用pbs冲洗,并用pbs稀释约105cfu/ml~106cfu/ml,配置成菌悬液备用;

[0405]

(2)样品处理:用灭菌剪刀在无菌条件下将试样品以及对照品分别剪成20mm

×

30mm样片备用,将对照样品(与试样品同质材料但不含抑菌成分的称为对照样品,如对比例1)染菌前于蒸汽灭菌锅中,121

±

2℃灭菌15min或以上的方式灭菌。

[0406]

(3)试验样片组:取无菌平皿,用无菌镊子取2片试验片,勿重叠,置20℃

±

1℃水浴5min,每片样片上滴加0.1ml试验用菌悬液,立马计时,1h后,分别夹取染菌样片加5.0ml的pbs试管中,混匀,振荡洗脱,分别吸取1.0ml样液,按活菌培养计数法测定存活菌数,每管样液接种2个平皿。如平板上生长的菌落数较多时,可10倍系列稀释后,在进行活菌培养计数;

[0407]

(4)阳性对照:取对照样片2片替代试样片进行试验,操作同步骤(3),回收菌量为1.0

×

104cfu/ml~9.0

×

104cfu/片;

[0408]

(5)阴性对照:取同批次pbs、培养基滴加滴加0.1ml菌悬液;

[0409]

(6)培养:所有试验样本、阳性对照、阴性对照样本均在36

±

1℃培养,细菌繁殖体培育48h,试验重复3次,计算平均抑菌率。

[0410]

2.3.无纺布的抗菌稳定性测试

[0411]

2.3.1.长期储存后复测

[0412]

将待测无纺布于22~25℃储存180天;采用上述2.2.的抗菌性测试方法进行复测。

[0413]

2.3.2.耐洗性测试

[0414]

将待测无纺布按gb/t8629-2001标准中的4a程序进行洗涤,水洗1次、5次和50次后测其抗菌性能;采用上述2.2.的抗菌性测试方法进行复测。

[0415]

3.机械性能测试:

[0416]

对各例制备的无纺布,依据国家标准《gb/t-24218.3-2010非织造布试验方法》第3部分中的测量方法对机械性能(包括断裂强度、断裂伸长率、气流阻力)进行测试。还对无纺布的纤维直径进行了测试。

[0417]

测试结果:

[0418]

1.纳米金抗菌粉的测试结果

[0419]

1.1.粒径测试结果

[0420]

各实施例及各对比例制备的纳米金粉剂的颗粒粒径及分布信息可参见表2。另外,对比例2中,b粉初步制粒后未进行球磨,颗粒粒径大于2微米,粒径均一性也较差(pi大于2)。对比例3采用不同的填充剂,对比例4采用不同的分散剂,均导致颗粒的平均粒径显著增大,均超过800nm,对比例3甚至超过1微米,同时对比例3和对比例4的粒径均一性也非常差,pi均大于1.5。对比例5制备纳米金粗粉的过程中,仅用50目筛网进行了一次过筛,未进行整粒也未进行二次过筛,颗粒平均粒径超过250微米。

[0421]

表2.各实施例及对比例中制备的纳米金粉剂的颗粒粒径及其分布测试结果

[0422][0423]

备注:对比例5的纳米金粗粉粒径太大,超出马尔文粒径仪的检测范围,该值根据筛网目数得出。

[0424]

1.2.抗菌性测试结果:

[0425]

根据各例中纳米金粉的抗菌性测试结果,实施例1~4制备的纳米金抗菌粉的抑菌率均为98%以上,其中,实施例3~4的大肠杆菌抑菌率以及实施例1~4的金黄色葡萄球菌抑菌率均在99.9%以上。对比例1~5中制备的纳米金粉剂(对比例2的b粉,对比例3~5的c粉)对金黄色葡萄球菌的抑菌率均在75%以下,对大肠杆菌的抑菌率均在70%以下,按照本技术领域的普遍标准,认为均不具备抗菌性。

[0426]

2.无纺布的测试结果:

[0427]

对各例中制得的无纺布的抗菌性测试可参见表3、表5、表6,机械性能测试结果可参见表4。

[0428]

根据表3,可知,本发明的制备方法获得的纳米金无纺布(实施例1~4)具有广谱抗菌性,对革兰氏阴性菌(至少包括大肠杆菌)和革兰氏阳性菌(至少包括金黄色葡萄球菌)均具有较好的抑制性,抑菌率均在95%以上,普遍在98%以上,多数可达99%以上,部分可达99.9%以上;其中,实施例1~4的纳米金无纺布对革兰氏阴性菌(至少包括大肠杆菌)和革兰氏阳性菌(至少包括金黄色葡萄球菌)的抑菌率均在98%以上,而且大多数情况下能得到99.9%的优异抑菌率。

[0429]

对比例1未掺入纳米金抗菌粉,机械性能达标,但是不具备抗菌性。对比例2没有对粗粉进行球磨,最终得到的纳米金粉末颗粒比较大(粒径大于2微米),由此制备得到的无纺布不仅抗菌性能不达标,而且也很大程度的影响了无纺布的机械性能。对比例3选择沸石作为填充剂,不仅没有对原有纳米金颗粒起到保护作用,导致将纳米金抗菌液在加入填充剂后存在团聚现象,纳米金的释放也受影响,所制备的无纺布的抗菌性能较差,此外还影响到机械性能不达标。对比例4采用硬脂酸作为分散剂,导致将纳米金抗菌液加入填充剂的过程中发生团聚,不仅得到的粉剂抗菌性差,而且制得的无纺布抗菌性也较差。对比例5制备的b粉初始粒径太大,即使后期采用了本发明提供的球磨工艺,仍无法将纳米金粉的颗粒平均粒径降至300nm以下,制得的纳米金无纺布不具备抗菌性,且机械性能非常差。

[0430]

表3.实施例1~4和各对比例的无纺布的金黄色葡萄球菌和大肠杆菌的抑菌率

[0431]

序号大肠杆菌抑菌率金黄色葡萄球菌抑菌率实施例198.8%99.9%实施例298.3%99.9%实施例399.9%99.9%实施例499.9%99.9%对比例115.4%17.3%对比例244.1%54.3%对比例359.3%64.5%对比例461.3%72.5%对比例543.2%49.8%对比例6100%100%

[0432]

表4.各实施例及各对比例制备得到的无纺布的机械性能测试结果

[0433][0434][0435]

备注:测试样规格30g/m2;“标准”:《gb/t-24218.3-2010非织造布试验方法》。

[0436]

将纳米金抗菌粉按照上述方式储存180天后进一步使用前述各例的方法制备无纺布,进行抗菌性复测,结果发现,抑菌率与表5结果基本一致。

[0437]

将实施例1~4及各对比例制备的(抗菌)无纺布于180天后复测,稳定性测试结果表明可参见表5。可见,采用本发明的制备方法制备得到的纳米金无纺布(实施例1~4)的抑菌率基本保持不变,抗菌稳定性非常好。

[0438]

将实施例1~4中制备得到的待测用的纳米金无纺布洗涤后进行复测。耐洗性测试结果可参见表6。可见,随着无纺布制品的使用、洗涤,本发明制备的纳米金无纺布仍能保持抗菌性基本不变。相较于浸泡方法制备的抗菌无纺布(对比例6),本发明的方法制备的纳米金无纺布在抗菌性方面更加稳定持久。由表6可知,本发明制备的纳米金无纺布的水洗牢靠度比较好,实施例1~4水洗50次以后,纳米金无纺布的抑菌率在90%以上,而经纳米金抗菌液浸泡改性的无纺布经水洗后抗菌性明显降低。

[0439]

表5.无纺布储存180天后的抗菌性复测结果

[0440]

序号大肠杆菌抑菌率金黄色葡萄球菌抑菌率

实施例198.3%99.7%实施例298.2%99.9%实施例399.9%99.9%实施例499.9%99.9%对比例115.1%17.0%对比例243.9%54.2%对比例359.0%64.3%对比例461.1%72.1%对比例542.7%49.3%对比例692.3%95.4%

[0441]

表6.耐洗性测试结果

[0442][0443][0444]

以上所述实施方式和实施例的各技术特征可以进行任意合适方式的组合,为使描述简洁,未对上述实施方式和实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为在本说明书记载的范围中。

[0445]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,得到的等价形式同样落于本技术的保护范围。还应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。