1.本发明属于分选技术领域,具体涉及一种脱除粗粒煤粉中过硬颗粒的分离器。

背景技术:

2.目前,我国电厂所用的固体燃料中,煤粉占百分之九十以上,因此磨煤制粉系统是火力发电厂关键环节之一。根据相关电力行业统计数据表明,燃煤发电厂辅助设备中能耗最大的装置是制粉系统中的磨煤机,磨煤机运行效率的高低直接影响电厂的生产成本及节能降耗目标的实现。不论燃煤电厂采用何种磨煤机和配粉系统,都会有粗粉分离器对研磨后的煤粉进行分离,只有颗粒直径达到锅炉燃烧要求的煤粉才会送入燃烧器进行燃烧,而不符合燃烧要求的粗粒煤粉则返回到磨煤机中再次研磨。中国发明专利201210507389.x就公布了一种档板自动调节高效串联双轴向动态分选、回粉碾磨装置,其实现了磨制煤粉中粗粉与细粉的分离,为锅炉提供满足燃烧要求的煤粉。

3.由于煤炭中含有许多硫铁矿和煤矸石等硬度比较高的矿物质,这些物质一方面多次被返回磨煤机中,增大了循环倍率,导致磨煤机能耗增加,并且高硬度颗粒会加剧磨煤机中磨盘和磨辊的磨损,致使磨煤机的出力下降;另一方面即使经多次研磨后进入炉膛燃烧,由于热值比较低,不利于燃烧的稳定,并且会产生大量的污染性气体。产生污染气体的有害矿物质中,硫铁矿最为明显,燃烧后会产生二氧化硫和三氧化硫气体,烟气里的硫化物气体会与水蒸汽结合,形成硫酸蒸汽。硫酸蒸汽不仅提高烟气的酸露点,容易腐蚀烟道;还容易与烟气飞灰中的碱性氧化物进行反应,生成不可溶的硫酸盐,附着在烟道壁面上,使传热效果减弱,影响尾部烟道的换热器效率,并且会减小烟道通流面积,增加烟气流动阻力,增加引风机能耗,进而增加发电厂发电成本,降低效益。

4.针对上述现状,如何既能从源头上减低污染气体的产生量,又能减低磨煤机的磨损与能耗,使二者得以兼顾是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明所要解决的技术问题是提供一种脱除粗粒煤粉中过硬颗粒的分离器,能够从充分剥离的煤粉粗粒中脱除硫铁矿和煤矸石等过硬颗粒,从而既能减低污染气体的产生量,又能减低磨煤机的磨损与能耗。

6.为解决上述技术问题,本发明的技术方案是:设计一种脱除粗粒煤粉中过硬颗粒的分离器,包括外壳,外壳分为外锥筒和位于外锥壳上端的外筒体,外锥筒内设有内锥筒,外筒体内设有内筒体,内筒体与内锥筒连接为一体,内筒体与外筒体间安装有旋流板,外壳的底部连通排料管,外壳中还插入进料管,进料管的上口位于内锥筒的下方,外筒体具有顶壁,顶壁上开设有出料口,其特征在于:内筒体的上方设有调节锥,调节锥位于出料口的下方,调节锥与内筒体间具有落料通道,内锥筒设有环形的底板,内锥筒内设有环形的布风板,内锥筒的底部设有分料管,分料管的上段固定在布风板的中孔内、下段固定在底板的中孔内,底板、布风板、内锥筒和分料管围成风箱,风箱通过风管连通风机,布风板上开设有布

风孔和排渣孔,布风孔上设有钟罩型风帽,排渣孔上设有排渣盖帽,排渣孔连通排渣管。

7.优选的,所述风机的设计压头为p

设计

,p

设计

≥δp

max

,

8.系统处于临界流化启动时,床层阻力最大,所以

9.δp

max

=δp

mf

δp

板

δp

它

ꢀꢀꢀ

式1

10.式1中,δp

它

是一定值,由风箱和风管的结构决定;

11.对于多孔型布风板,布风板的阻力为设计运行状态时床层阻力的15~30%为宜,本设计取25%,即

12.δp

板

=0.25δp

床

ꢀꢀꢀ

式2

13.ergun给出的床层压降综合表达式:

[0014][0015]

由式3得,设计运行状态时床层阻力见式4,临界流化状态时床层阻力见式5

[0016][0017]

式4中,h0为布风板到分料管上管口的距离,

[0018][0019]

临界流化时,床层压降等于床层颗粒重量得:

[0020][0021]

式3~6中,h为床层高度,m;μ为动力黏度,pa.s;u为气体空截面速度,m/s;ρg为气体密度,kg/m3;φs为煤粉颗粒的球形度;ε为床层空隙率;ρ

p

为煤粉颗粒的密度,kg/m3;d

p

为煤粉颗粒的平均粒径,mm;g为重力加速度,m/s2;

[0022]hmf

为临界流化状态时的床层高度,为煤粉静止时的床层高度,ε

mf

为临界流化状态时的床层空隙率;u

mf

为临界流化状态时的气体空截面速度;

[0023]

μ、ρg、φs、ε、ε

mf

、ρ

p

、d

p

、h0和h

mf

均为常数;

[0024]

由式5和式6连列整理得:

[0025][0026]

式7中,ar为阿基米德数;

[0027]

将式7代入式5中求得δp

mf

,并将δp

mf

、δp

板

代入式1中计算得δp

max

。

[0028]

优选的,所述风机的设计风量为q

机

,q

机

≥q

系统

[0029]q系统

=ucs

ꢀꢀꢀ

式8

[0030]

式8中,s为布风板的面积,m2;ar为阿基米德数;ρg为气体密度,

kg/m3;d

p

为煤粉颗粒的颗粒直径,mm。

[0031]

优选的,所述布风板的开孔率为

[0032][0033]

式9中,∑f为开孔总面积,s为布风板的面积;

[0034]

布风板阻力由风帽出口阻力决定,所以布风板阻力计算公式为:

[0035][0036]

式10中ξ为一常数;ρg为气体密度,kg/m3;u

帽

为风帽出气孔内气流速度m/s;

[0037]

将式2所得δp

板

代入式10,计算得u

帽

,

[0038]q系统

=∑fu

帽

ꢀꢀꢀ

式11

[0039]

将u

帽

、式8所得q

系统

代入式11,计算得∑f。

[0040]

优选的,所述内锥筒与外锥筒之间的空间自下至上呈减小状。

[0041]

优选的,所述调节锥通过调节杆连接在顶壁上。

[0042]

优选的,所述顶壁上设有防爆门。

[0043]

优选的,所述内锥筒的内壁上还设有电磁分离环带,电磁分离环带位于布风板的上方。

[0044]

与现有技术相比,本发明的有益效果是:

[0045]

1、本发明先通过扩大气流空间,降低风速而失重分离;碰撞分离以及旋风分离三次分选,将既包含有煤炭又包含有硬质颗粒的大颗粒分离出,同时将位于旋风流中央的细粒煤粉分离出,仅准许位于中环部分的煤炭与过硬颗粒充分剥离的中粒通过调节锥与内筒体间的落料通道进入内筒体,在布风板上流化分离出煤粉颗粒和过硬颗粒,从而避免此部分过硬颗粒不再返回磨煤机中,在大大减少煤炭细粉中过硬颗粒的同时,既减少了过硬颗粒中夹杂的煤炭量,又减少了过硬颗粒造成的磨煤机磨损,从而降低磨煤机的损耗和污染气体治成本。

[0046]

2、本发明可通过改变调节锥与出料口之间的距离,来调节所制煤炭细粉的粒度,满足锅炉对不同煤种的燃烧需求。

[0047]

3、特定的流化设计能够使得密度较小的煤炭颗粒和密度较大的过硬颗粒较好地流化分离,提高过硬颗粒与煤炭颗粒的分离效果。

[0048]

4、由于内锥筒与外锥筒之间的空间自下至上呈减小状,使得内锥筒与外锥筒间的气流空间逐渐减小,增加气流流速,便于提高后续的旋风分离效果。

[0049]

5、由于调节锥通过调节杆连接在顶壁上,便于实现调节锥与出料口间距离的调节,从调节出料口中排出煤粉的细度。

[0050]

6、由于内锥筒的内壁上还设有电磁分离环带,电磁分离环带位于布风板的上方,可以通过电磁分离环带吸附硫化铁等含铁物质。

[0051]

7、本发明构思巧妙,在粗粉分离器的合理位置增加流化分离装置,将充分剥离了煤粉的过硬颗粒分离出去,使得既减少了过硬颗粒对煤炭的携带量,又解决了过硬颗粒对磨煤机造成的磨损和能耗问题,便于在行业内推广应用。

附图说明

[0052]

图1是本发明的结构示意图;

[0053]

图2是图1中局部i的放大视图。

[0054]

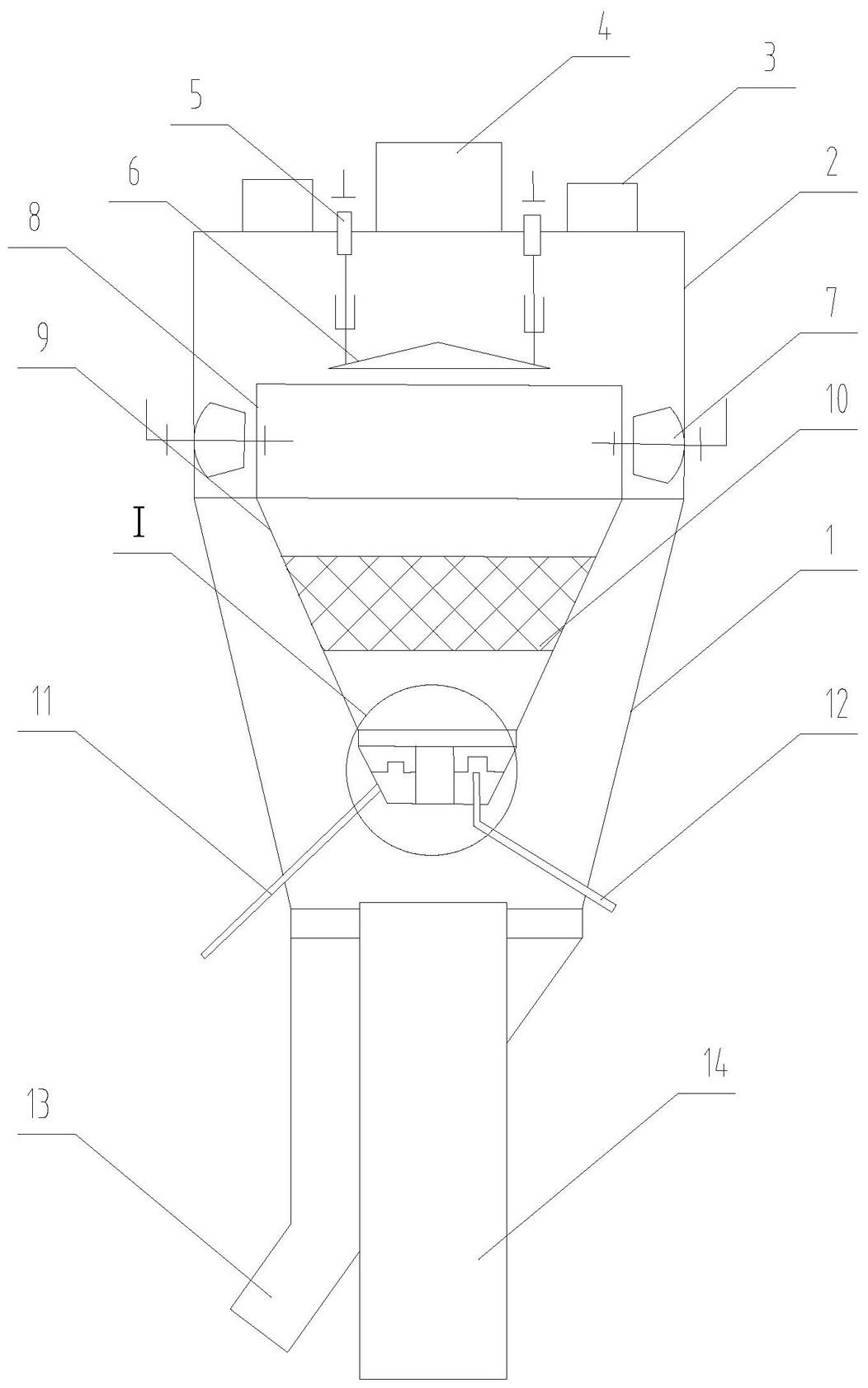

图中标记:1、外锥壳;2、外筒体;3、防爆门;4、出料口;5、调节杆;6、调节锥;7、旋流板;8、内筒体;9、内锥筒;10、电磁分离环带;11、风管;12、排渣管;13、排料管;14、进料管;15、布风板;16、钟罩型风帽;17、排渣盖帽;18、底板;19、分料管;20、风箱。

具体实施方式

[0055]

下面结合附图与具体实施方式对本发明作进一步详细描述。

[0056]

将本发明处于使用状态时,靠地面的一端定义为底端或者下端,相应地将远离地面的另一端定义为顶端或者上端;将靠近设备轴向中央的一侧定义为内侧,相应地将远离设备轴向中央的另一侧定义外侧。

[0057]

如图1所示,本发明的外壳分为外锥筒和位于外锥壳1上端的外筒体2,外锥筒内设有内锥筒9,外筒体2内设有内筒体8,内筒体8与内锥筒9连接为一体,内筒体8与外筒体2间安装有旋流板7,外壳的底部连通排料管13,外壳中还插入进料管14,进料管14的上口位于内锥筒9的下方,外筒体2具有顶壁。顶壁上设有防爆门3,顶壁上还开设有出料口4,内筒体8的上方设有调节锥6,调节锥6通过调节杆5连接在顶壁上,调节锥6位于出料口4的下方,调节锥6与内筒体8间具有环形的落料通道。如图2所示,在内锥筒9设有环形的底板18,内锥筒9内设有环形的布风板15,内锥筒9的底部设有分料管19,分料管19的上段固定在布风板15的中孔内、下段固定在底板18的中孔内,底板18、布风板15、内锥筒9和分料管19围成风箱20,风箱20通过风管11连通风机,布风板15上开设有布风孔和排渣孔,布风孔上设有钟罩型风帽16,排渣孔上设有排渣盖帽17,排渣孔连通排渣管12。

[0058]

为了在旋风分离之前提高风速,增强旋风分离效果,本发明将内锥筒9与外锥筒之间的空间设计成自下至上呈减小状。还在内锥筒9的内壁上还设有电磁分离环带10,电磁分离环带10位于布风板15的上方。

[0059]

所用风机的设计压头为p

设计

,p

设计

≥δp

max

,

[0060]

系统处于临界流化启动时,床层阻力最大,所以

[0061]

δp

max

=δp

mf

δp

板

δp

它

ꢀꢀꢀ

式1

[0062]

式1中,δp

它

是一定值,由风箱20和风管11的结构决定;

[0063]

对于多孔型布风板15,布风板15的阻力为设计运行状态时床层阻力的15~30%为宜,本设计取25%,即

[0064]

δp

板

=0.25δp

床

ꢀꢀꢀ

式2

[0065]

ergun给出的床层压降综合表达式:

[0066][0067]

由式3得,设计运行状态时床层阻力见式4,临界流化状态时床层阻力见式5

[0068]

[0069]

式4中,h0为布风板15到分料管19上管口的距离,

[0070][0071]

临界流化时,床层压降等于床层颗粒重量得:

[0072][0073]

式3~6中,h为床层高度,m;μ为动力黏度,pa.s;u为气体空截面速度,m/s;ρg为气体密度,kg/m3;φs为煤粉颗粒的球形度;ε为床层空隙率;ρ

p

为煤粉颗粒的密度,kg/m3;d

p

为煤粉颗粒的平均粒径,mm;g为重力加速度,m/s2;

[0074]hmf

为临界流化状态时的床层高度,为煤粉静止时的床层高度,ε

mf

为临界流化状态时的床层空隙率;u

mf

为临界流化状态时的气体空截面速度;

[0075]

μ、ρg、φs、ε、ε

mf

、ρ

p

、d

p

、h0和h

mf

均为常数;d

p

可采用重量平均直径公式计算:d

p

=φs∑x

idi

,xi为两筛之间物料的重量份额;d

i-1

,d

i 1

分别为相邻两筛的筛孔直径;

[0076]

由式5和式6连列整理得:

[0077][0078]

式7中,ar为阿基米德数;

[0079]

将式7代入式5中求得δp

mf

,并将δp

mf

、δp

板

代入式1中计算得δp

max

。

[0080]

风机的设计风量为q

机

,q

机

≥q

系统

[0081]q系统

=ucs

ꢀꢀꢀ

式8

[0082]

式8中,s为布风板15的面积,m2;ar为阿基米德数;ρg为气体密度,kg/m3;d

p

为煤粉颗粒的颗粒直径,mm。

[0083]

布风板15的开孔率为

[0084][0085]

式9中,∑f为开孔总面积,s为布风板15的面积;

[0086]

布风板15阻力由风帽出口阻力决定,所以布风板15阻力计算公式为:

[0087][0088]

式10中ξ为一常数;ρg为气体密度,kg/m3;u

帽

为风帽出气孔内气流速度m/s;

[0089]

将式2所得δp

板

代入式10,计算得u

帽

,

[0090]q系统

=∑fu

帽

ꢀꢀꢀ

式11

[0091]

将u

帽

、式8所得q

系统

代入式11,计算得∑f。

[0092]

本发明的工作过程如下:

[0093]

不同粒径的固体物料混合物,经气体输送入进料管14,从进料管14的出口进入外锥壳1的内腔中,自进料管14至外锥壳1,由于流通空间的急剧扩大,流体速度大降,形成重力分离,部分重量大的粒子会下落,经过排料管13返回磨煤机中重新研磨,完成第一次分离。在进料管14的出口处,当携带粒子的高速气流撞击到内锥筒9的底板18时,又会有一部分较大的颗粒由于失去运动的动量,落入外锥壳1的底部,经排料管13返回磨煤机中,完成第二次分离;含尘气流继续沿外锥壳1和内锥筒9之间的环形空间上升,经旋流板7形成旋转气流,通过离心力再将一部分较粗粒子分离出,完成第三次分离。经过上述三次分离,将煤炭与过硬物质混杂的大颗粒充分分离出。

[0094]

完成分离后的气流,中央部分经出料口4流出,进入煤粉锅炉或者煤粉存储器;位于气流中环部分的颗粒则通过调节锥6与内筒体8间的环状落料通道进入内筒体8,在内锥筒9底部进行流态化分离。煤粉和矿物杂质组成的混合物按密度分层,轻者上浮,重者下沉。随着时间的推移,流化床底部的硫化铁和煤矸石等大密度物质越来越多,床层的压差也会越来越大,达到设定值后排渣风帽开启,黄铁矿等过硬颗粒排出。密度小的煤炭颗粒则从分料管19中落下,进入外锥壳1的底部,从排料管13中返回磨煤机。

[0095]

在上述过程中,小颗粒的硫化铁会被吸附在电磁分离环带10上。运行一段时间后,关闭电磁分离环带10的电源,使吸附在表面的硫化铁小颗粒靠重力落下来。对于有粘性的硫化铁微粒,则可以安装机械振打装置,将其震落下来。

[0096]

经过现场试验:发电锅炉制粉系统使用该形式的粗粉分离器,同样燃料情况下,锅炉出口烟气中所含硫化物成分降低了60%,从而可以大大缩小脱硫除硝设备的体积;同等负荷下,磨煤机易磨损部件的寿命延长至原来的3倍。

[0097]

以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。