1.本发明涉及催化剂领域,具体涉及一种加氢烷基化催化剂及其制备方法,以及该催化剂在苯加氢烷基化反应中的应用。

背景技术:

2.环己基苯是一种重要的化工中间体,可以作为锂离子二次电池电解液的添加剂,还具有较高的十六烷值,因此还可以作为柴油十六烷值的调和组分。加氢烷基化具有原料简单易得、流程短的特点,可用于环己基苯的生产。

3.公开文献(journal of catalysis,1969,13(4):385.和journal of catalysis,1970,16(1):62.)报道了过渡金属的负载型加氢烷基化催化剂,它同时具备金属加氢中心和酸性烷基化中心的双功能特性,以分子筛为烷基化中心的双功能催化剂因具有良好的加氢烷基化性能而被广泛使用和开发。专利us4094918公开了以13x分子筛为载体的四组分催化剂,因稀土离子使分子筛的吸附性能改善,催化剂表现出优异的加氢烷基化性能。此后,分子筛在加氢烷基化催化剂中的应用越来越广泛。专利us5053571、us5146024、us6037513、cn103261126a分别公开了β分子筛、x或者y分子筛、mcm-22分子筛上负载金属的加氢烷基化催化剂。

4.而现有技术中加氢烷基化催化剂所采用的分子筛为未经处理的常规分子筛,环己基苯尤其是二环已基苯的选择性还有待提高。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种加氢烷基化催化剂及其制备方法和应用。该催化剂用于苯加氢烷基化反应,具有较好的环己基苯选择性,同时显著提高了二环已基苯的选择性。

6.本发明第一方面提供了一种加氢烷基化催化剂,该催化剂包括无机氧化物、改性分子筛和金属组分;所述改性分子筛的酸中心密度与微孔体积比值(c

as

/v

micro

)为1000~2000μmol/cm3。

7.所述金属组分包括ru、pd、pt、ni、co、mo、w中的至少一种,优选包括pd、ru、ni中的至少一种。

8.所述改性分子筛采用的基础分子筛选自β、y、mcm-22、psh-3、ssz-25、mcm-49、mcm-56中的至少一种,优选β、y、mcm-22中的至少一种,进一步优选为β、y、mcm-22中至少两种的组合。

9.所述无机氧化物包括元素周期表的第iia族、第ivb族、第iiia族和第iva族中的至少一种元素的氧化物,优选包括氧化铝、氧化硅、氧化钛中的至少一种。

10.所述加氢烷基化催化剂中,以加氢烷基化催化剂的重量计,无机氧化物占10~60重量%,优选20~40重量%;金属组分以元素计占0.01~5重量%,优选0.1~3重量%;改性分子筛占35~89.9重量%,优选57~79.9重量%。

11.所述金属组分,以全部金属元素的重量计,至少50重量%的金属负载于所述改性分子筛上,优选60~100重量%的金属负载于所述改性分子筛上。

12.本发明第二方面提供了上述加氢烷基化催化剂的制备方法,包括:

13.(1)制备改性分子筛;

14.(2)制备负载有金属的改性分子筛;

15.(3)将步骤(2)所得分子筛与无机氧化物进行混捏成型,然后经过干燥,焙烧,得到加氢烷基化催化剂。

16.其中,步骤(1)中所述改性分子筛的制备方法包括:基础分子筛先进行铵交换和水热处理,然后再依次进行碱处理和酸处理。

17.其中,所述铵交换的条件包括:所述的基础分子筛(以干基重量计)、铵盐以及水的质量比为1:1~15:1~15,优选1:1~2:1~5,处理温度为25~100℃,优选60~90℃,处理时间为0.5~5小时,优选1~2小时。

18.进行铵交换之后,采用去离子水洗涤、干燥以后,再进行水热处理。所述干燥可以在常压下进行,也可以在减压下进行,干燥的温度可以为40~250℃,优选60~150℃;干燥的时间可以为8~36小时,优选12~24小时。

19.所述水热处理的条件包括:在水蒸气气氛下进行,所述水热处理的温度为500~800℃,优选550~700℃。所述水热处理的时间为0.5~5小时,优选1~3小时。

20.所述碱处理采用的碱性物料为氢氧化钠、氢氧化钾、四乙基氢氧化铵、四丙基氢氧化铵和碳酸钠中的至少一种,所述碱处理的条件包括:进行碱处理的分子筛(以干基重量计)、碱性物料、水的重量比为1:0.1~5:1~15,优选1:0.2~2:1~10。所述碱处理处理的时间为0.5~5小时,优选1~2小时。所述碱处理处理温度为25~100℃,优选60~90℃。

21.所述碱处理后,采用去离子水洗涤、干燥以后,再进行酸处理。其中干燥的时间为8~30小时,优选10~20小时。该干燥可以在常压下进行,也可以在减压下进行。干燥温度为40~250℃,优选60~150℃。

22.所述酸处理采用的酸性物料为硫酸、盐酸、草酸、柠檬酸和硝酸中的至少一种。所述酸处理的条件包括:进行酸处理的分子筛(以干基重量计)、酸性物料、水的重量比为1:0.1~5:1~15,优选1:0.2~2:1~10。所述酸处理的时间为0.5~5小时,优选1~2小时。所述酸处理的温度为25~100℃,优选60~90℃。作为酸处理处理后的干燥的时间,比如可以举出8~30小时,优选10~20小时。该干燥可以在常压下进行,也可以在减压下进行。干燥温度,比如可以举出40~250℃,优选60~150℃。

23.步骤(2)负载有金属的改性分子筛的制备过程如下:步骤(1)所述改性分子筛浸渍金属组分,经过干燥,焙烧,即得负载有金属的改性分子筛。步骤(2)中,所述浸渍可采用本领域的常规方式,如等体积浸渍,将改性分子筛与包含金属组分的盐溶液接触,接触温度为0~50℃,接触时间为0.5~12小时。

24.步骤(2)中,所述改性分子筛浸渍的金属组分为全部金属组分重量的至少50%,优选为60~100%。

25.本发明方法中,金属组分采用如下之一的方式引入催化剂中,

26.第一种方式:全部金属组分在步骤(2)引入改性分子筛中,

27.第二种方式:部分金属组分在步骤(2)引入改性分子筛中,另一部分金属组分在步

骤(3)引入无机氧化物。其中第二种方式,所述无机氧化物可以采用浸渍法引入,在浸渍金属组分后经干燥、焙烧,得到含金属组分的无机氧化物。然后将含金属组分的无机氧化物与步骤(2)所得负载金属组分的改性分子筛混捏成型,然后经干燥,焙烧,得到苯加氢烷基化催化剂。

28.步骤(2)和步骤(3)中所述的干燥和焙烧采用本领域的常规方式进行。其中,所述干燥的温度,比如可以为40~250℃,优选60~150℃,所述干燥的时间,比如可以为8~30小时,优选10~20小时。所述干燥可以在常压下进行,也可以在减压下进行。比如焙烧的温度可以为300~800℃,优选400~650℃,焙烧的时间可以为1~10小时,优选3~6小时。另外,所述焙烧一般在含氧气氛下进行,比如空气或者氧气气氛下。

29.所述加氢烷基化催化剂可以呈现为任何的物理形式,比如粉末状、颗粒状或者模制品状,比如片状、条状、三叶草状。可以按照本领域常规已知的任何方式获得这些物理形式,并没有特别的限定。

30.本发明第三方面提供了上述加氢烷基化催化剂在苯加氢烷基化反应中的应用。

31.所述应用具体为:将苯和氢气与所述苯加氢烷基化催化剂接触进行反应,生成环己基苯和二环己基苯。

32.其中,苯加氢烷基化反应的条件包括:反应温度80~200℃,反应压力0.1~2.0mpa,氢气与苯的摩尔比为0.1~20.0,苯质量空速为0.1~2.0h-1

。

33.与现有技术相比,本发明具有如下优点:

34.本发明的加氢烷基化催化剂,采用了具有特定酸中心密度与微孔体积比的改性分子筛,发明人研究发现,该改性分子筛与金属组分、无机氧化物配合,可以更有助于提高催化剂的选择性,尤其是用于苯加氢烷基化反应中,能够提高环己基苯产物的选择性,同时明显提高二环己基苯产物的选择性,副产物环己烷的选择性大幅下降,且催化剂的寿命大幅度提高。

35.本发明在制备改性分子筛时,再进行铵交换和水热处理后,又分别进行了碱处理和酸处理,可以使所得改性分子筛具有适宜的酸中心密度与微孔体积比,且该方法得到的改性分子筛,更有利于与其他组分进行协同配合,共同提高催化剂的性能,尤其是用于苯加氢烷基化反应中,具有较好的环己基苯选择性,和显著提高的二环已基苯的选择性。

附图说明

36.图1为实施例1和对比例1所得催化剂长时间运转的苯转化率曲线图。

具体实施方式

37.下面对本发明的具体实施方式进行详细说明,但是需要指出的是,本发明的保护范围并不受这些具体实施方式的限制,而是由权利要求书来确定。

38.本说明书提到的所有出版物、专利申请、专利和其它参考文献全都引于此供参考。除非另有定义,本说明书所用的所有技术和科学术语都具有本领域技术人员常规理解的含义。在有冲突的情况下,以本说明书的定义为准。

39.当本说明书以词头“本领域技术人员公知”、“现有技术”或其类似用语来导出材料、物质、方法、步骤、装置或部件等时,该词头导出的对象涵盖本技术提出时本领域常规使

用的那些,但也包括目前还不常用,却将变成本领域公认为适用于类似目的的那些。

40.需要特别说明的是,在本说明书的上下文中公开的两个或多个方面(或实施方式)可以彼此任意组合,由此而形成的技术方案(比如方法或系统)属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围之内。

41.在没有明确指明的情况下,本说明书内所提到的所有百分数、份数、比率等都是以重量为基准的,除非以重量为基准时不符合本领域技术人员的常规认识。

42.下面通过具体实施例对本发明作进一步阐述。需要特别说明的是,以下实施例和对比例中,分子筛的微孔体积是由低温氮气物理吸附获得的,属于常规的分子筛孔体积分析表征方法,微孔体积单位为cm3/g。催化剂的酸中心密度通过吡啶吸附实验获得,属于常规的固体催化剂酸性表征手段,其中催化剂的酸中心密度单位为μmol/g。

43.【实施例1】

44.取100克β分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后将铵分子筛在550℃的水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,40克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时。随后经过去离子水洗涤和在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛50克,10克浓硫酸,加入到500克去离子水中,在80℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。所得分子筛c

as

/v

micro

为1231μmol/cm3(见表1)。取50克改性分子筛负载0.6克ru,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝与其共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂a。

45.将催化剂a进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.075g/min,氢气的进料量为10.9ml/min。反应温度为150℃,反应压力为0.12mpa。反应36h的结果见表1,长时间运转结果见图1。

46.【实施例2】

47.取100克nay分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后将铵分子筛在550℃的水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,80克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛50克,10克浓硫酸,加入到500克去离子水中,在80℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。所得分子筛c

as

/v

micro

为1650μmol/cm3(见表1)。取50克改性分子筛负载0.6克ru,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝与其共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂b。

48.将催化剂b进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.150g/min,氢气的进料量为21.8ml/min。反应温度为160℃,反应压力为0.10mpa。反应36h后的结果见表1。

49.【实施例3】

50.取100克mcm-22分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后将铵分子筛在600

℃的水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,40克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛50克,10克浓硫酸,加入到1000克去离子水中,在80℃下处理2小时。所得分子筛c

as

/v

micro

为1655μmol/cm3(见表1)取50克改性分子筛负载0.6克ru,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝与其共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂c。

51.将催化剂c进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.075g/min,氢气的进料量为10.9ml/min。反应温度为150℃,反应压力为0.12mpa。反应36h后的结果见表1。

52.【实施例4】

53.取100克nay分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后将铵分子筛在650℃的水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,40克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛50克,10克浓硫酸,加入到500克去离子水中,在80℃下处理2小时。所得分子筛c

as

/v

micro

为1883μmol/cm3(见表1)。取50克改性分子筛负载0.6克ru和2克ni,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝与其共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂d。

54.将催化剂d进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.150g/min,氢气的进料量为21.8ml/min。反应温度为160℃,反应压力为0.10mpa。反应36h后的结果见表1。

55.【实施例5】

56.取50克β分子筛和50克nay分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后将铵分子筛在550℃的水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,40克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时。随后经过去离子水洗涤和在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛50克,10克浓硫酸,加入到500克去离子水中,在80℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。所得分子筛c

as

/v

micro

为1300μmol/cm3(见表1)。取50克改性分子筛负载0.6克ru,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝与其共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂e。

57.将催化剂e进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.075g/min,氢气的进料量为10.9ml/min。反应温度为150℃,反应压力为0.12mpa。反应36h后的结果见表1。

58.【实施例6】

59.取50克mcm-22分子筛和50克nay分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后

将铵分子筛在550℃的水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,40克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时。随后经过去离子水洗涤和在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛50克,10克浓硫酸,加入到500克去离子水中,在80℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。所得分子筛c

as

/v

micro

为1700μmol/cm3(见表1)。取50克改性分子筛负载0.6克ru,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝与其共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂f。

60.将催化剂f进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.075g/min,氢气的进料量为10.9ml/min。反应温度为150℃,反应压力为0.12mpa。反应36h后的结果见表1。

61.【实施例7】

62.取100克nay分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后将铵分子筛在650℃的水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,40克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛50克,10克浓硫酸,加入到500克去离子水中,在80℃下处理2小时。所得分子筛c

as

/v

micro

为1883μmol/cm3(见表1)。取50克改性分子筛负载0.5克ru,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝负载0.1克ru,在120℃下干燥12小时,550℃下焙烧5小时;再将二者共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂g。

63.将催化剂g进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.150g/min,氢气的进料量为21.8ml/min。反应温度为160℃,反应压力为0.10mpa。反应36h后的结果见表1。

64.【实施例8】

65.取100克nay分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后将铵分子筛在650℃的水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,40克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛50克,10克浓硫酸,加入到500克去离子水中,在80℃下处理2小时。所得分子筛c

as

/v

micro

为1883μmol/cm3(见表1)。取50克改性分子筛负载2克ni,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝负载0.6克ru,在120℃下干燥12小时,550℃下焙烧5小时;再将二者共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂h。

66.将催化剂h进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.150g/min,氢气的进料量为21.8ml/min。反应温度为160℃,反应压力为0.10mpa。反应36h后的结果见表1。

67.【对比例1】

68.取100克β分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后将铵分子筛在550℃的

水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,80克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛60克,4克浓硫酸,加入到600克去离子水中,在80℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。所得分子筛c

as

/v

micro

为730μmol/cm3(见表1)。取50克改性分子筛负载0.6克ru,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝与其共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂i,长时间运转结果见图1。

69.将催化剂i进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.075g/min,氢气的进料量为10.9ml/min。反应温度为150℃,反应压力为0.12mpa。反应36h后的结果见表1。

70.【对比例2】

71.取100克nay分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后将铵分子筛在450℃的水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,80克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛50克,10克浓硫酸,加入到500克去离子水中,在80℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。所得分子筛c

as

/v

micro

为c

as

/v

micro

为534μmol/cm3(见表1)。取50克改性分子筛负载0.6克ru,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝与其共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂j。

72.将催化剂j进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.150g/min,氢气的进料量为21.8ml/min。反应温度为160℃,反应压力为0.10mpa。反应36h后的结果见表1。

73.【对比例3】

74.取100克mcm-22分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后将铵分子筛在300℃的水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,40克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛50克,25克浓硫酸,加入到500克去离子水中,在80℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。所得分子筛c

as

/v

micro

为788μmol/cm3(见表1)。取50克改性分子筛负载0.6克ru,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝与其共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂k。

75.将催化剂k进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.075g/min,氢气的进料量为10.9ml/min。反应温度为150℃,反应压力为0.12mpa。反应36h后的结果见表1。

76.【对比例4】

77.取100克nay分子筛,100克硝酸铵,加入到500克去离子水中,在60℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到铵分子筛。随后将铵分子筛在650℃

的水蒸气气氛下处理2小时。取水蒸气处理的分子筛80克,5克氢氧化钠,加入到800克去离子水中,在80℃下处理2小时。随后经过去离子水洗涤并在120℃下干燥12小时,得到碱处理分子筛。随后再取碱处理的分子筛60克,6克浓硫酸,加入到600克去离子水中,在30℃下处理2小时,经过去离子水洗涤并在120℃下干燥12小时。所得分子筛c

as

/v

micro

为2569μmol/cm3(见表1)。取50克改性分子筛负载0.6克ru,在120℃下干燥12小时,550℃下焙烧5小时;然后取50g氧化铝与其共同复合,混捏,成型为条状,120℃下干燥12小时,然后在600℃下焙烧5小时,记为催化剂l。

78.将催化剂l进行加氢烷基化反应评价。苯质量空速为0.45h-1

,苯进料量为0.150g/min,氢气的进料量为21.8ml/min。反应温度为160℃,反应压力为0.10mpa。反应36h后的结果见表1。

79.表1

[0080][0081]

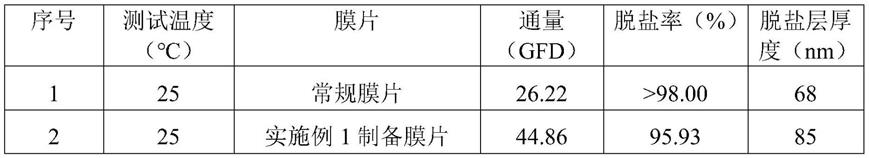

从表1可看出,催化剂a~h的性能更优。环己基苯和二环己基苯产物更高,比催化剂i~l高。c

as

/v

micro

过低会使副产物环己烷选择性增加,c

as

/v

micro

过低会使其它副产物选择性增加。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。