1.本实用新型涉及冲压模具技术领域,具体的说是一种钢制文件柜框板及两端连接件一体冲压成型系统。

背景技术:

2.钢制文件柜框板为钢制文件柜在组装过程中的一种配件,如图5、图6所示,该配件为表面开设有通孔、周边设置有缺口的长条形板,长条形板的两端分别设置有连接件用于与文件柜的其它组件连接。

3.现有技术中框板两端的连接件均采用焊接的方式,通过焊接的方式加装连接件存在一些问题:一方面焊接过程中的焊接质量很大程度取决于工人的熟练程度,工人焊接水平的不同会对产品的可装配性产生影响,还会影响产品性能的稳定;另一方面,随着社会发展,劳动力的成本越来越高,人工焊接的方式不但会消耗一定的人工成本,造成人力资源的耗费,还会对生产效率产生影响。

技术实现要素:

4.本实用新型旨在提供一种钢制文件柜框板及两端连接件一体冲压成型系统,以实现钢制文件柜框板及两端连接件的一体成型,从而提高产品质量和精度。

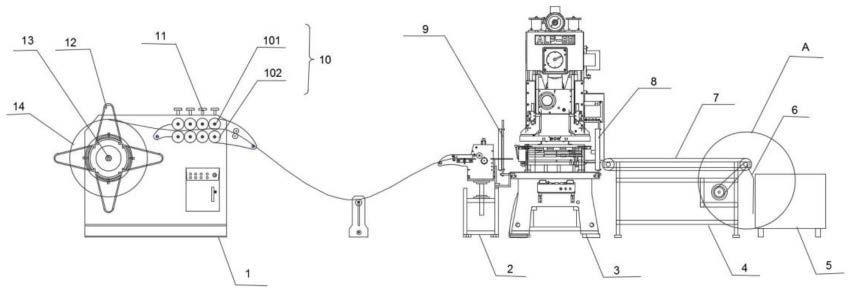

5.为了解决以上技术问题,本实用新型采用的具体方案为:钢制文件柜框板及两端连接件一体冲压成型系统,包括沿工序依次设置的送料机构、冲压机构、皮带输送机和码垛机构,冲压机构包括冲床和设置在冲床上的冲压模具,冲压模具包括依工序设置的穿孔模具、切割模具、切断模具和弯曲模具,以分别对板材进行穿孔、外形切割、相邻板材的切断和切断后板材连接部的弯曲成型;皮带输送机的入口端与冲压机构的出口衔接,皮带输送机的出口端与码垛机构间隔设置,码垛机构包括载物台和码垛定位组件,码垛定位组件设置在产品码垛位置的两侧以对冲压成品进行码垛。

6.作为上述技术方案的进一步优化,码垛定位组件包括两个垂直设置在载物台上的导向板,导向板远离皮带输送机的一端还设置有定位挡板。

7.作为上述技术方案的进一步优化,皮带输送机出料端的机架上还设置有位于码垛机构外侧的引导板,引导板分为竖直向下的竖直部和倾斜向下的斜面部,斜面部位于竖直部的上方。

8.作为上述技术方案的进一步优化,送料机构包括用于收纳板材且能够自由旋转的放卷转轴、对板材进行整平的整平机构以及伺服送料机。

9.作为上述技术方案的进一步优化,所述放卷转轴和整平机构集成设置在立式带台车材料架上。

10.作为上述技术方案的进一步优化,整平机构包括多个沿送料方向间隔设置的辊轴组,辊轴组用于对板材挤压整平。

11.作为上述技术方案的进一步优化,放卷转轴的端部设有可拆卸连接的端部限位

架。

12.与现有技术相比,本实用新型的有益效果如下:

13.1、本实用新型通过一体成型的方式压制出与文件柜框板一体成型的连接件,有效提高了产品的质量和精度,使产品性能更加稳定;该一体冲压成型系统自动化程度高,在生产过程中无需过多的人工干预,节约了人力资源成本,提高了生产效率。

14.2、通过设置码垛机构,可以实现成品框板的整齐码放,无需对生产出的成品框板进行人工码放,提高了工作效率;整齐的码放还避免了框板在堆积过程中,由于框板相互挤压会造成的产品变形,因而提高了产品质量。

附图说明

15.图1为本实用新型的整体结构示意图;

16.图2为码垛机构的俯视图;

17.图3为图1中a处的放大图;

18.图4为冲压模具俯视图;

19.图5为框板的主视图;

20.图6为框板的侧视图;

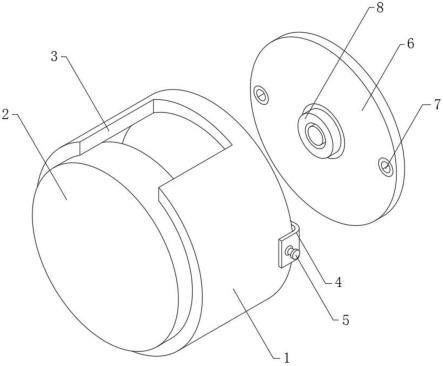

21.附图标记:1、送料机构,2、伺服送料机,3、冲压机构,4、皮带输送机,5、码垛机构,501、载物台,502、定位挡板,503、导向板,6、引导板,601、斜面部,602、竖直部,7、输送皮带,8、第二辊筒,9、第一辊筒,10、辊轴组,101、上辊轴,102、下辊轴,11、手轮,12、端部限位架,13、放卷转轴,14、钢带卷,15、穿孔模具,16、切割模具,17、切断模具,18、弯曲模具,19、框板,1901、连接件,1902、通孔,1903、缺口。

具体实施方式

22.如图1所示,本实用新型为钢制文件柜框板及两端连接件一体冲压成型系统,包括沿工序依次设置的送料机构1、冲压机构3、皮带输送机4和码垛机构5,送料机构1用于向冲压机构3输送待冲压的板材,冲压机构3包括冲床和设置在冲床上的冲压模具,从而将板材加工为文件柜框板,码垛机构5用于对文件柜框板进行码放使其整齐排列。该冲压成形系统用于对钢制文件柜框板的一体冲压成形,文件柜框板包括有上框、中框和下框,上框、中框和下框的两端均设置有连接件。如图5、图6所示,框板19为两端分别设置有连接件1901、表面开设有通孔1902、周边设置有缺口1903的长条形板。

23.送料机构1输送的板材为钢带,钢带收纳时的状态即为钢带卷14。送料机构1包括能够固定钢带卷14和对输出的钢带进行整平的立式带台车材料架。钢带卷14支撑在立式带台车材料架的放卷转轴13上,立式带台车材料架上设的整平机构用于对输送的钢带进行整平。整平机构包括多个沿送料方向间隔设置的辊轴组10,辊轴组10包括上下设置的上辊轴101和下辊轴102,上辊轴101和下辊轴102之间的间隙为钢带穿过的通道,在钢带通过的过程中,上辊轴101和下辊轴102对钢带挤压整平。

24.立式带台车材料架的放卷转轴13的端部设有可拆卸连接的端部限位架12,端部限位架12的数量为两个并对称设置在放卷转轴13的两端,端部限位架12用于防止钢带卷14在放卷过程中出现轴向偏移,避免因偏移造成放卷过程的卡滞。

25.辊轴组10的上辊轴101安装在升降架上,升降架与丝杠螺纹连接,升降架通过滑块滑动设置在立式带台车材料架的竖向轨道上,丝杠顶端伸出立式带台车材料架,并安装有手轮11,通过旋转手轮11可以调节上辊轴101和下辊轴102的间隙,以便于钢带卷14的穿过和调节压紧程度,避免压紧不足造成的整平效果一般,或者压紧程度过大造成的送料困难。

26.立式带台车材料架和冲压机构3之间设有伺服送料机2,伺服送料机2夹持钢带并根据设定的顺序向冲床进给送料,顺次完成冲床对钢带卷14的穿孔、切割、切断和弯曲,并按照这四个工序连续进给送料。

27.伺服送料机2和冲床之间还设有位于钢带送料路径两侧的限位机构,以保证钢带不会出现偏移。限位机构为竖向设置的第一辊筒9,第一辊筒9的数量为两个并相对设置在钢带送料路径的两侧,第一辊筒9可以与钢带的边部接触,第一辊筒9的自由旋转可以避免损伤钢带的边部,第一辊筒9的转动轴线为竖直线。相对应的,在冲床的出料端也设置有由两个第二辊筒8构成的限位机构,以确保成型后的产品依然沿着送料的路径出料,进入皮带输送机4。

28.如图4所示,冲压机构3包括冲床和设置在冲床上的冲压模具,冲压模具为顺次排列的四块,依次是穿孔模具15、切割模具16、切断模具17和弯曲模具18。钢带卷14进入冲压模具后依次经穿孔模具15穿孔、经切割模具16进行外形的切割形成框板19主体,经切断模具17将相邻钢带切断,完成穿孔、切割且切断后的钢带纵向端部冲压形成有连接部,弯曲模具18对连接部弯曲以形成连接件1901。弯曲模具18分为上部的凸模和下部的凹模,弯曲成形时冲床上部带动凸模向下移动,将钢带纵向端部的连接部压入凹模内形成端部的连接件1901,冲压完成后,凹模下部的弹簧推动产品复位,产品在冲床输送机构的作用下被传输至皮带输送机4。冲压作业时穿孔模具15、切割模具16、切断模具17的冲压过程均与现有技术相同,在此不再赘述。

29.皮带输送机4的输送皮带7表面设置有与框板19宽度一致的凹槽,以避免皮带输送机4带动产品传递时发生偏移。皮带输送机4上的凹槽可以由橡胶条组成,两条橡胶条固定在皮带的输送面上,两条橡胶条之间形成所述的凹槽。

30.如图2所示,皮带输送机4的下游设置有码垛机构5,码垛机构5包括载物台501和码垛定位组件,码垛定位组件设置在产品码垛位置的两侧,对冲压产品进行码垛定位,码垛定位组件包括两个垂直设置在载物台501上的导向板503,导向板503为平行设置的两块,导向板503之间形成有容纳框板19的空间,导向板503的前端设置有定位挡板502,产品从皮带输送机4离开时具有一定的初速度,以抛物线的形式下落到载物台501的两个导向板503之间,并由定位挡板502对产品定位。定位挡板502上开设有缺口,以避免框板19端部的连接件1901或凸起进入码垛时,因连接件1901或凸起撞击定位挡板502而对产品质量造成影响。

31.为了方便对码垛后的框板19进行打包,码垛时,可先在载物台501的表面铺设捆扎带,待码垛完成后,将捆扎带绕过框板19两端对应的缺口1903进行打包固定。

32.此外,如图3所示,还可以在皮带输送机4出料端设置引导板6,引导板6设置在皮带输送机4的机架上,引导板6分为竖直向下的竖直部602和倾斜向下的斜面部601,斜面部601位于竖直部602的上方。当产品的初速度出现变化难以一次性达到定位挡板502的位置时,产品后端可能会落在斜面部601上,落在斜面部601上的产品可以沿斜面滑动到设定位置,以完成码垛。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。