1.本发明属于3c导电泡棉技术领域,涉及到一种细窄型导电泡棉转贴结构及其成型工艺。

背景技术:

2.手机、电脑等3c产品内部需屏蔽缓冲部位需特贴覆导电泡绵。宽度小于10mm、厚度为0.5mm-3mm的导电泡棉从载膜上手动揭离时,极易出现导电泡绵卷曲的问题,导致转贴速度较慢。

3.申请号为:201310377008.5的中国发明专利中公开了一种薄型导电泡棉的转贴结构,此导电泡棉通过在离型膜中设置单边宽度小于泡棉的异形框,并在离型膜中成型半剪料口,由于导电泡棉的大部分主体穿过异形框与下方的哑膜贴合(转贴时与产品贴合),在撕除离型膜时,导电泡棉从离型膜上脱出,抚平导电泡棉即可完成转贴。此种转贴结构虽然能提高转贴速度,但是在撕除离型膜时,导电泡棉的边缘会被向上带起需要增加压合工序才能完成导电泡棉的转贴,影响了导电泡棉的转贴效率。

技术实现要素:

4.本发明要解决的技术问题是:如何提高导电泡棉的转贴效率。

5.为解决上述技术问题,本发明采用的技术方案如下:

6.一种细窄型导电泡棉转贴结构,包括离型膜一、离型膜二和导电泡棉基体,所述离型膜一位于离型膜二的上方,所述导电泡棉基体的底面贴附有厚度为0.03-0.05mm,粘着力>1.5kg/inch的双面胶,所述双面胶的另一面贴附于所述离型膜一上;

7.所述离型膜一中设置有位于所述导电泡棉基体旁侧的定位孔;

8.所述导电泡棉基体中全断成型有导电泡棉产品,所述双面胶对应所述导电泡棉产品处全断成型;

9.所述离型膜一对应所述导电泡棉产品处镂空有转贴框,所述转贴框比所述导电泡棉产品单边宽0.2-0.5mm;

10.所述导电泡棉产品底部贴附的双面胶透过所述转贴框贴附于所述离型膜二上。

11.在本技术方案中,导电泡棉基体中除去导电泡棉产品的部分为废料,离型膜二为导电泡棉产品的离型膜,离型膜一为废料的离型膜。贴附前,将离型膜二剥离,导电泡棉产品借助双面胶的回粘特性留在导电泡棉基体中,再将离型膜一中的定位孔套接于定位治具中的定位针上,将导电泡棉基体及离型膜一向下微压于适配面,导电泡棉产品透过转贴框实现与产品的贴合,最后将离型膜一与废料从治具中揭离,完成了导电泡棉产品与适配面的贴合。

12.为解决上述技术问题,本发明还提供一种细窄型导电泡棉转贴结构的加工工艺,包括以下步骤:

13.第一步,取一张保护膜a当做底膜,居中背贴至将离型膜一的非离型面上,模切模

具a按照设定跳距,在已贴合的离型膜一上同步冲切出定位孔和转贴框,完成模切的离型膜一离开模切模具a后立即与保护膜a分离,定位孔废料以及转贴框废料随保护膜a被卷收;

14.第二步,取一张保护膜b当做底膜,将离型膜a的非离型面居中背到保护膜b的胶面;再将第一步中模切好的离型膜一的非离型面居中背到离型膜a的离型面上;最后将背贴好双面胶的导电泡棉居中背贴至离型膜一的离型面上;

15.第三步,经由第二步复合完成的材料进入模切模具b中,模切模具b按照设定跳距在导电泡棉和双面胶中全断成型,冲切出导电泡棉基体和导电泡棉产品;完成模切的材料离开模切模具b后,将导电泡棉的废料卷收,使导电泡棉基体和导电泡棉产品留在离型膜一上;

16.第四步,经由第三步模切完成的材料进入模切模具c中,模切模具c按照设定跳距在离型膜一上冲切出设定形状;

17.第五步,在经过第四步模切的离型膜一的正面居中背一层保护膜c,再将离型膜a、保护膜b以及离型膜一的废料同步卷收;

18.第六步,将离型膜二居中背至离型膜一的背面,撕去保护膜c;

19.第七步;将第六步中复合得到的材料按照规格分切成片状;

20.第八步,在层叠的每两片材料之间放置哑膜,且哑膜的离型面对应导电泡棉产品。

21.与现有技术相比,本发明具有的有益效果是:

22.1.利用双面胶的回粘力使导电泡棉产品被全断成型后依然可以稳定地留在导电泡棉基体中,由于转贴框的尺寸比导电泡棉产品的尺寸大,导电泡棉产品能全部贴至适配面上,撕除导电泡棉基体后,无需再采用压合工序,提高了导电泡棉的转贴效率;

23.2.无需再采用镊子夹取导电泡棉产品,避免了产品扭曲变形,人员也不碰触导电泡棉的胶面,不会损伤产品。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

25.图1为实施例中的导电泡棉的示意图;

26.图2为实施例中的导电泡棉转贴结构的示意图;

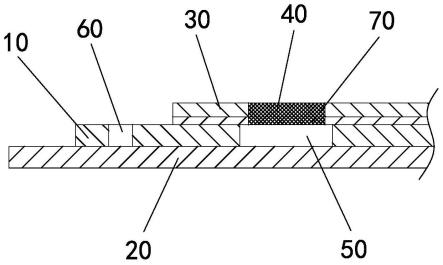

27.图3为实施例中的导电泡棉转贴结构的侧面剖视图;

28.图4为实施例中的离型膜一的示意图;

29.图5为实施例中的导电泡棉基体的示意图;

30.图6为实施例中的第一步得到的模切件的示意图;

31.图7为实施例中的第二步得到的模切件的示意图;

32.图8为实施例中的第三步得到的模切件的示意图;

33.图9为实施例中的第四步得到的模切件的示意图。

具体实施方式

34.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施例仅仅用以解

释本发明,并不用于限制本发明。

35.实施例

36.图1中所示的一种导电泡棉产品,其为弯曲形状,宽度为2.0mm,长度为51mm,厚度为0.5mm,20-90%压缩率下的阻抗小于0.03ω/sq inch。底部贴附的双面胶厚度为0.05mm,属于细窄型超薄产品。

37.贴附适配面上需对称贴附两个导电泡棉,所以本产品的转贴结构如下:

38.转贴结构包括离型膜一10、离型膜二20和导电泡棉基体30,离型膜二20的材质是pet,厚度为0.1mm,离型膜二20的材质是pet,厚度为0.05mm。离型膜一位于离型膜二的上方,导电泡棉基体30的底面贴附有厚度为0.03-0.05mm,粘着力>1.5kg/inch的双面胶,双面胶的另一面贴附于离型膜一上。导电泡棉基体30中全断成型有导电泡棉产品40,双面胶对应导电泡棉产品处全断成型;离型膜一10对应导电泡棉产品40处镂空有转贴框50,转贴框50比导电泡棉产品40单边宽0.2-0.5mm;导电泡棉产品40底部贴附的双面胶70透过转贴框50贴附于离型膜二20上。导电泡棉基体中除去导电泡棉产品的部分为废料,离型膜二20为导电泡棉产品40的离型膜,离型膜一10为废料的离型膜。离型膜一10中设置有位于导电泡棉基体30旁侧的定位孔60,由于本产品较长,所以定位孔设计成4个,分设于导电泡棉基体的两侧。如果产品尺寸较短,可以只设计两个定位孔60。

39.导电泡棉产品40的一端距离型膜一10的边缘距离为0.5-2mm,转贴框50相对应的一端为开口结构51。

40.贴附前将离型膜二20剥离,导电泡棉产品40借助双面胶的回粘特性留在导电泡棉基体30中,再将离型膜一10中的定位孔60套接于定位治具中的定位针上,将导电泡棉基体30及离型膜一10向下微压于适配面,导电泡棉产品40透过转贴框50实现与产品的贴合,最后将离型膜一10与废料从治具中揭离,完成了导电泡棉产品40与适配面的贴合。

41.离型膜一10与离型膜二20之间没有胶层,仅依靠导电泡棉产品40底部的双面胶实现离型膜二20与离型膜一10的贴合,此种结构在成型过程中需要完善的工艺制程才能完成,所以本实施示出了上述导电泡棉转贴结构的加工工艺。

42.加工工艺包括以下步骤:

43.第一步,取一张保护膜a当做底膜,居中背贴至将离型膜一10的非离型面上,模切模具a按照设定跳距,在已贴合的离型膜一10上同步冲切出定位孔60和转贴框50,完成模切的离型膜一10离开模切模具a后立即与保护膜a分离,定位孔60废料以及转贴框50废料随保护膜a被卷收;此步骤中得到的模切件形状参见图6。

44.第二步,取一张保护膜b当做底膜,将离型膜a的非离型面居中背到保护膜b的胶面;再将第一步中模切好的离型膜一10的非离型面居中背到离型膜a的离型面上;最后将背贴好双面胶的导电泡棉e居中背贴至离型膜一10的离型面上;此步骤中得到的模切件形状参见图7。

45.第三步,经由第二步复合完成的材料进入模切模具b中,模切模具b按照设定跳距在导电泡棉和双面胶中全断成型,冲切出导电泡棉基体30和导电泡棉产品40;完成模切的材料离开模切模具b后,将导电泡棉的废料f卷收,使导电泡棉基体30和导电泡棉产品40留在离型膜一10上。由于双面胶的粘着力较大,在此步骤中得到的废料是连续的且尺寸相对较大,为了避免拉废料时将导电泡棉产品40带起,在此步骤中,相邻的两个导电泡棉产品40

之间不切断。此步骤中得到的模切件形状参见图8,模切模具b在材料上模切成型的相邻两条刀线h的相交处形成十字形切槽。

46.第四步,经由第三步模切完成的材料进入模切模具c中,模切模具c按照设定跳距在离型膜一10上冲切出设定形状;模切模具c的刀锋延伸向下将导电泡棉和双面胶切断;此步骤中得到的模切件形状参见图9。

47.第五步,在经过第四步模切的离型膜一10的正面居中背一层保护膜c,再将离型膜a、保护膜b以及离型膜一的废料一同步卷收,导电泡棉的废料二k也一同被卷收。

48.第六步,将离型膜二20居中背至离型膜一10的背面,撕去保护膜c;

49.第七步;将第六步中复合得到的材料按照规格分切成片状;

50.第八步,在层叠的每两片材料之间放置哑膜,且哑膜的离型面对应导电泡棉产品40。

51.第三步中模切结束后需要将导电泡棉废料卷收,为了便于废料顺利从离型膜一10上剥离,离型膜a采用离型力为20gf/inch的离型膜,此离型膜较软,可以满足成型需求。在第六步中将离型膜a替换成离型力为50gf/inch的离型膜二20,可以避免导电泡棉产品40出现折痕。

52.于第二步中,导电泡棉复合于离型膜一10上,边缘未覆盖所有或者部分定位孔60,在后续的模切过程中可以借助定位孔60实现材料在模切模具中的定位。

53.如果离型膜一10在放卷之后出现卷曲,可在离型膜一10与保护膜a背贴之前,先反卷于内径为152mm的pe管上,放入烤箱内,在80℃-100℃的温度下烘烤两个小时即可消除卷曲应力。

54.综上所述,采用上述结构的导电泡棉可以一次性实现两个产品的同步贴合,相对位置精度高,同时,工人无需再采用镊子夹取导电泡棉产品40,避免了产品扭曲变形,人员也不碰触导电泡棉的胶面,不会损伤产品。

55.对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。