1.本实用新型属于化学气相沉积领域,具体涉及一种化学气相沉积室及沉积系统。

背景技术:

2.硫化锌是一种性能优良的红外光学材料,它的透射波段广,覆盖了可见光、中红外和远红外,并且具有良好的力学和热学性能,广泛应用于制备红外光学元件和精确制导导弹的红外窗口和整流罩等,此外,硫化锌具有纯度高、不溶于水、密度适中、易于加工等特点,同时硫化锌的抗恶劣环境的能力强、硬度高并且断裂强度是硒化锌的两倍。

3.目前使用cvd法生产的硫化锌产品大都存在出炉产品易裂的问题,造成较大的成本损失。造成出炉产品开裂的因素有很多,其中,最重要的因素就是存在热应力,特别是在物体形状急剧变化的地方,如两块沉积板的夹角处。

4.为了减小甚至消除应力的影响,通常的做法是增加退火步骤,虽然这样做效果较好,但是增加退火工序会延长生产周期,并且成本较高;此外,还有通过在球形衬底上气相合成晶体,并在合成后冷却炉前,从合成晶体中分离衬底来减小应力,但是客户一般需要的是板状产品和整流罩产品,故此法局限较大;为了减小应力和满足市场需求,需要研发了一种新型的沉积室结构及沉积系统。

技术实现要素:

5.针对现有技术中存在的上述问题,本实用新型的目的之一在于提供一种化学气相沉积室,减少cvd法生产的硫化锌产品因应力太大而造成的产品开裂问题。

6.本实用新型的另一目的在于提供一种化学气相沉积系统。

7.为实现上述目的,本实用新型解决其技术问题所采用的技术方案是:

8.一种化学气相沉积室,所述沉积室的侧壁由多块沉积板首尾拼接形成,所述相邻沉积板的相接处为圆弧面。

9.进一步的,所述相邻的沉积板通过内表面为圆弧面的卡接装置拼接在一起。

10.进一步的,所述卡接装置是横截面为“v”形的长条结构,所述长条结构的两侧通过圆弧面过渡,形成内表面圆弧面,所述长条结构的高度与沉积板的高度相同,两个相邻的沉积板分别竖直固定在长条结构的两侧。

11.进一步的,所述“v”形长条结构分为圆弧面过渡的中间部和两侧分别与沉积板连接的卡接部,所述卡接部包括外侧平板和内侧与沉积板相接的镂空层,所述外侧平板和所述置于镂空层的沉积板可拆卸紧挨固定,所述镂空层的厚度与沉积板的厚度一致,从而实现相邻沉积板的直面通过卡接装置中间部的圆弧面平滑过渡。

12.进一步的,所述长条结构的“v”形角度与相邻的沉积板所形成的角度相同。

13.进一步的,所述外侧平板和所述置于镂空层的沉积板螺栓连接。

14.进一步的,所述沉积板装有外凸的整流罩模具;进一步优选所述整流罩模具在沉积板上均匀分布。

15.进一步的,所述沉积室底部和顶部分别设有底板和顶板,所述底板上设有喷嘴,所述顶板设有开口。

16.本实用新型还公开了一种化学气相沉积系统,所述沉积系统包括:

17.上述的化学气相沉积室;

18.锌池和硫化氢气路,所述锌池和硫化氢气路通过喷嘴与所述沉积室相通;

19.卸料箱,所述卸料箱底部开口与所述沉积室顶部开口相通;

20.与所述卸料箱顶部开口通过管道依次相连的过滤装置、真空泵、硫化氢吸收装置;

21.高温真空炉,所述锌池、卸料箱和沉积室设置在高温真空炉内。

22.本实用新型所产生的有益效果为:

23.(1)使用本实用新型所述化学气相沉积室及沉积系统可以减少产品出现开裂的情况,提高产品利用率。

24.(2)相对于用增加退火工序来减小应力,使用本实用新型所述化学气相沉积室及沉积系统不会增加生产周期,且该结构方便沉积室的安装、拆卸和清理。

附图说明

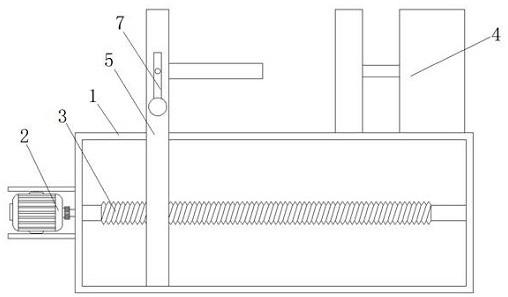

25.图1为实施例所述化学气相沉积室剖面图一。

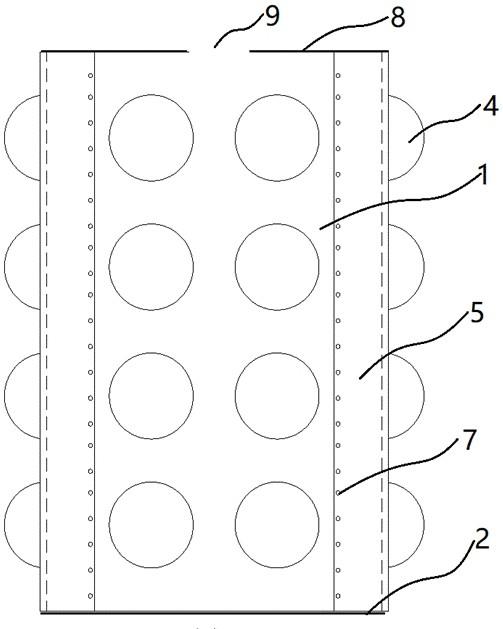

26.图2为实施例所述化学气相沉积室剖面图二。

27.图3为实施例所述化学气相沉积室所述卡接装置的立体结构图。

28.图4为实施例所述化学气相沉积室所述卡接装置的卡接状态图。

具体实施方式

29.以下结合说明书附图和具体优选的实施例对本实用新型作进一步描述,但并不因此而限制本实用新型的保护范围。

30.实施例1

31.如图1~4所示,本实施例公开一种化学气相沉积室,所述沉积室为四块沉积板1侧壁首尾拼接形成的长方体结构,相邻的沉积板1侧壁之间通过圆弧面过渡,所述沉积室的底面和顶面分别设有底板2和顶板8,所述底板2上设有喷嘴3,所述顶板8设有开口9,本实施例中,所述沉积板1侧壁均匀装有外凸的整流罩模具4,本实施例中所述整流罩磨具4尺寸为r80mm。

32.本实施例为实现相邻沉积板1之间的圆弧面过渡,所述相邻的沉积板1通过内表面为圆弧面的卡接装置5拼接在一起。

33.所述卡接装置5是横截面为“v”形的长条结构,所述长条结构的高度与沉积板1的高度相同,两个相邻的沉积板1分别竖直固定在长条结构的两侧,本实施例中,所述长条结构的“v”形角度与相邻的沉积板1所形成的角度相同,为90

°

。所述“v”形长条结构分为圆弧面过渡的中间部10和两侧的分别与沉积板连接的卡接部,所述卡接部包括外侧平板12和内侧与沉积板1相接的镂空层13。

34.本实施例中,所述外侧平板12和所述置于镂空层13的沉积板1紧挨设置,所述沉积板1和外侧平板12对应接触部位均匀设有螺栓孔6,两者通过与所述螺栓孔6相适配的螺栓7可拆卸固定,所述镂空层13的厚度与沉积板1的厚度一致,从而实现相邻沉积板1的端部通

过卡接装置5中间部10的圆弧面平滑过渡。

35.本实施例所述沉积室将方形沉积室的沉积板1相接处的直角改造成圆弧面,以减小集中应力,为了方便沉积室的安装和拆卸,创造性地使用内表面为圆弧面的卡接装置5来连接每相邻的两块沉积板1。

36.实施例2

37.本实施例公开了一种化学气相沉积系统,包括实施例1所述的化学气相沉积室,还包括:

38.锌池和硫化氢气路,所述锌池和硫化氢气路通过喷嘴与所述沉积室相通;

39.卸料箱,所述卸料箱底部开口与所述沉积室顶部开口相通;

40.与所述卸料箱顶部开口通过管道依次相连的过滤装置、真空泵、硫化氢吸收装置;

41.高温真空炉,所述锌池、卸料箱和沉积室设置在高温真空炉内。

42.实施例3

43.本实施例使用实施例2所述化学气相沉积系统进行化学气相沉积,在460*460*640mm的沉积室中共生产24(6*4)个整流罩,实现整流罩合格率不低于75%。

44.具体的生产步骤为:

45.步骤一:石墨件的处理,将石墨件清理干净,烘干即可;

46.步骤二:装炉,将化学气相沉积系统各部件装配好,即可;

47.步骤三:开始生产,调整高温真空炉炉内压力至2000~8000pa,将高温真空炉温度升温至400~900℃,通入锌蒸气和硫化氢,开始生产;

48.步骤四:出炉,待锌池内的坩埚中锌锭蒸干后,关闭通气,开始程序降温至室温,放常压出炉,得硫化锌整流罩产品。

49.对比例1

50.本对比例1与实施例2基本一致,不同点在于所述沉积室中不设置卡接装置,所述沉积板之间直角过度。

51.对比例2

52.本对比例使用对比例1所述化学气相沉积系统进行化学气相沉积,

53.使用方形沉积室结构的反应装置进行生产,在460*460*640mm的沉积室中共生产24(6*4)个整流罩,实现整流罩合格率约为66.67%。

54.具体的生产步骤为:

55.步骤一:石墨件的处理,将石墨件清理干净,烘干即可;

56.步骤二:装炉,将化学气相沉积系统各部件装配好,即可;

57.步骤三:开始生产,调整高温真空炉炉内压力至2000~8000pa,将高温真空炉温度升温至400~900℃,通入锌蒸气和硫化氢,开始生产;

58.步骤四:出炉,待锌池内的坩埚中锌锭蒸干后,关闭通气,开始程序降温至室温,放常压出炉,得硫化锌整流罩产品。

59.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制。虽然本实用新型已以较佳实施例揭示如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等

同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本实用新型技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。