1.本发明涉及自动堆焊设备相关技术领域,尤其是指一种大口径闸阀蝶阀密封面自动堆焊设备。

背景技术:

2.闸阀(gate valve)是一个启闭件闸板,闸板的运动方向与流体方向相垂直,闸阀只能作全开和全关,不能作调节和节流。闸阀通过阀座和闸板接触进行密封,通常密封面会堆焊金属材料以增加耐磨性,如堆焊1cr13、stl6、不锈钢等。闸板有刚性闸板和弹性闸板,根据闸板的不同,闸阀分为刚性闸阀和弹性闸阀。蝶阀又叫翻板阀,是一种结构简单的调节阀,可用于低压管道介质的开关控制的蝶阀是指关闭件(阀瓣或蝶板)为圆盘,围绕阀轴旋转来达到开启与关闭的一种阀。

3.现有技术中,为了闸阀阀板和蝶阀阀板的耐磨耐擦伤能力,通常需要在闸板的两侧密封面上堆焊耐磨材料,然后依次加工闸板的两侧密封面,但现有的堆焊技术操作繁琐,无法同时对闸阀和蝶阀进行堆焊加工,加工效率受到制约。

4.中国专利公开号:cn110242476a,公开日2019年09月17日,公开的一种楔式闸板密封面加工工艺,包括铸造、车密封面、车堆焊槽、车定位孔、自动定位、自动堆焊等流程,还公开了一种楔式闸板密封面加工工艺中使用的自动堆焊设备,包括:机架,用于放置闸板的斜度工作面板,用于对闸板进行中心孔定位的定位臂,用于对闸板进行堆焊的自动焊臂,在定位臂上还安装有水平度检测机构。

5.上述发明旨在提供一种高效、高精度、多功能的闸板加工用自动堆焊设备。但仅是针对闸阀采取自动堆焊,并未对涉及蝶阀的自动堆焊,技术受限,相对于同时加工蝶阀和闸阀而言,加工效率并未明显提高。

6.综上所述,需要研发一种新的设备来解决上述问题。

技术实现要素:

7.本发明是为了克服现有蝶阀闸阀密封面堆焊设备降低生产效率的不足,提供了一种提高生产效率的大口径闸阀蝶阀密封面自动堆焊设备。

8.为了实现上述目的,本发明采用以下技术方案:

9.一种大口径闸阀蝶阀密封面自动堆焊设备,包括闸阀固定装置、焊机、控制柜、除尘器、蝶阀固定装置、机器人本体和清枪剪丝装置,所述闸阀固定装置和蝶阀固定装置分别设置在机器人本体左右两侧,所述蝶阀固定装置包括变位机和固定工装,所述固定工装安装在变位机上,所述焊机、除尘器、变位机、机器人本体和清枪剪丝装置均与控制柜电连接,所述闸阀固定装置和固定工装上均卡装有待焊接工件,所述机器人本体上安装有焊枪,所述焊枪对闸阀固定装置和固定工装上的待焊接工件进行焊接。

10.该自动堆焊设备由闸阀固定装置、焊机、控制柜、除尘器、蝶阀固定装置、机器人本体和清枪剪丝装置组成。蝶阀具体的工作流程为:s1,将蝶阀产品置于固定工装上,进行装

夹;s2,焊缝变位到水平位置后,利用外部控制器对控制柜进行编程(同一规格产品,第一次编程,后面的找点);s3,预约启动变位机和机器人本体;s4,机器人本体与焊枪共同工作摆动,变位机旋转,三个部件共同工作进行焊接工作;s5,焊接完毕后停止;s6,人工检查蝶阀阀板密封层宽度,若超过预设值,则继续焊接。闸阀阀体的具体工作流程为:s1,将闸阀阀体置于闸阀固定装置上,进行装夹;s2,预约启动机器人本体;s3,机器人自动寻找焊缝高度;s4,确定好高度后开始焊接;s5,焊接完毕后停止;s6,人工进行阀体翻转或更换产品,等待下次预约。闸阀阀板的具体工作流程为:s1,将闸阀阀体置于闸阀固定装置上,进行装夹;s2,预约启动机器人本体;s3,自动焊接;s4,焊接完毕后停止;s6,人工进行阀板的翻转或更换产品,等待下次预约。堆焊完毕后,除尘器为堆焊过程进行除尘工作,清枪剪丝装置为机器人本体上的焊枪进行同步清洁,为整体堆焊工作提供清洁的环境,进而提高工作效率。整体装置均采用自动化程序,蝶阀和闸阀均采用同一个堆焊装置,降低生产成本,达到了提高生产效率的目的。

11.作为优选,所述变位机上安装有工作面板,所述固定工装包括定位盘、若干个固定压板和定位板,所述定位盘安装在工作面板的圆心位置,所述定位板和固定压板以定位盘为中心设置在定位盘的外周,所述定位板设置在定位盘和固定压板之间,所述定位板和固定压板位于同一条轴线上,所述定位板靠近定位盘的一端与定位盘弧度一致,所述定位板和固定压板均通过t型螺母与工作面板连接。采用定位盘、固定压板和定位板组成的专用固定工装来固定蝶阀阀体,先将变位机上安装工作面板,蝶阀固定装置采用的变位机为两轴变位机,具有旋转和翻转功能。然后将固定压板和定位板通过t型螺母固定在工作面板上,增加拆卸便捷性。安装蝶阀工件时,工作面板处于水平状态,安装完毕后,工作面板翻转至最佳角度,并以一定的速度旋转,机器人本体同时进行定点摆动焊接。工作面板旋转采用变频无级调速,工作面板通过扇形直齿轮倾斜。定位板为大通径阀体定位板,定位盘为小通径阀体定位盘,定位板和定位盘上均设有同心圆止口,该止口与蝶阀阀体的内孔直径大小相同,用于对蝶阀阀体进行定位,配合固定压板将蝶阀阀体进行压紧固定,其中,小通径定位盘为两件,一件用于适配dn250、dn350、dn450的蝶阀阀体,另一件则适配dn300、dn400、dn500的蝶阀阀体,通过螺钉固定在变位机的工作面板上。堆焊不同规格的阀体时,需要更换对应的定位盘。

12.作为优选,所述定位盘远离待焊接工件的一侧沿圆周方向连接有定位插条,所述定位插条上连接有若干个定位球,所述工作面板的圆心处开设有与定位盘匹配的定位槽,所述定位槽的底部开设有与定位插条匹配的定位插槽,所述定位插槽内开设有与定位球匹配的球槽,所述定位盘通过定位插条和定位插槽、定位球和球槽的配合与定位槽连接。将定位盘置于定位槽内,定位盘底部的定位插条插入定位槽内的定位插槽中,定位插条上的定位球置于球槽中,使得定位盘与定位槽进行紧密连接,双重插接方式,增加定位盘与工作面板连接的稳定性,有效避免长时间旋转产生的松动。

13.作为优选,所述定位盘的外周壁上连接有若干个定位块,所述定位插槽的内周壁上开设有若干个与定位块匹配的块槽,所述定位盘的外周壁通过定位块与块槽的配合与定位插槽的内周壁连接。定位盘置于定位槽内时,定位盘外周壁设有一圈定位块,将定位块置于块槽内,增加定位盘外周壁与定位槽内周壁连接的紧密性,同时增加定位盘与工作面板连接定位的准确性。

14.作为优选,所述定位板的底部连接有定位条,所述工作面板上开设有与定位条匹配的条孔,所述定位条置于条孔内与工作面板连接。定位条用于快速定位定位板在工作面板上的安装位置,定位板底部的定位条插入工作面板的条孔内,结合t型螺母对定位板进行安装,增加安装便捷性和快速性。

15.作为优选,所述工作面板上安装有若干个卡爪,若干个卡爪呈圆周均匀布设,所述卡爪设置在固定压板的两侧。卡爪用于固定蝶阀阀板,固定蝶阀阀板时采用人工矫正圆度的方法,堆焊前对待焊面进行圆度修正。

16.作为优选,所述闸阀固定装置包括固定底座和卡盘,所述卡盘安装在固定底座上,所述机器人本体的底部安装有非标底座。闸阀固定装置所采用的卡盘为三抓卡盘,该卡盘为机床通用三抓卡盘,夹紧范围为170~630mm。闸阀阀体定位时用卡盘撑紧阀体内孔,闸阀阀板定位时使用卡盘夹紧阀板的外圆边,同时使用带有一定斜度的钢板作为底板,保证闸板处于水平状态,固定底座用于固定卡盘,增加卡盘高度和稳定性。蝶阀阀板由于焊接位置高,需要配一个非标底座,底座为两层,可进行拆卸,焊接阀板时使用两层底座,使得机器人处于高位,焊接阀体时只使用机器人一层底座,使得机器人处于低位,该非标底座可视情况替换为升降底座,仅用于调节机器人本体工作高度,增加堆焊便捷性。

17.作为优选,所述控制柜内设控制系统,所述机器人本体外置有控制器,所述外置的控制器内置有伺服模块,所述伺服模块与控制系统电连接。机器人本体外置控制器采用dx200控制器,采用全数字伺服模块给机器人本体的6个关节的交流伺服电机提供驱动电源,有能力提供多达54个伺服电机轴同步协调控制,完成直线插补和圆弧插补。控制柜的控制系统采用友好和简易的编程界面,图标式按键,使操作人员更加易学和舒适。控制系统内置分布式硬件结构和精简指令集软件能保证严格的时序和任务的执行。记忆容量达到200000步,外部i/o点可达40点。开放式结构,可以与ethernet、device-net等网络进行连接。另外,带有过滤网的自循环通风系统可以保证在0℃—45℃范围内正常工作。

18.作为优选,所述机器人本体内置有智能化监控系统,所述智能化监控系统包括电压采集线路板。该系统能够识别产品某一个或两个方向的起始位置精度不准,通过程序找到正确起始位置,并通过控制软件监控整个焊接过程,该功能主要解决闸阀密封面和法兰之间尺寸不准,无法准确定位的问题。

19.作为优选,所述焊机内置有焊接系统,所述焊接系统装配有焊接电源。焊接系统所配焊接电源为伺服控制焊接电源,使用伺服控制功能焊接时,可以将热输入量控制在较低水平。堆焊球墨铸铁阀门时,如焊接工艺参数合适,基本可以做到不裂不变形,并且无论堆焊铝青铜或不锈钢,在焊缝熔合线1mm以上可以保证全为焊丝成分。如果焊蝶阀焊接1层(厚度1.8-2.5mm)就可以达到密封层成分要求,既提高效率又节省材料,焊接基本没有飞溅,但执行堆焊两层工艺,由于伺服功能只在200a以下有效,所以效率反而不如普通气保焊设备。该电源根据电弧各个阶段的特性不同,在熔滴没有形成短路以前停止给熔滴供电,通过控制送丝和回抽焊丝达到熔滴滴入熔池,大大减少了焊接热输入,有效的防止工件变形、开裂,同时减少了焊缝稀释率,保证堆焊焊缝材料和焊材的一致性。

20.本发明的有益效果是:智能化监控系统主要解决闸阀密封面和法兰之间尺寸不准,无法准确定位的问题,整体装置均采用自动化程序,工作流程简便快捷,蝶阀和闸阀均采用同一个机器人本体和焊枪,降低生产成本,达到了提高生产效率的目的。

附图说明

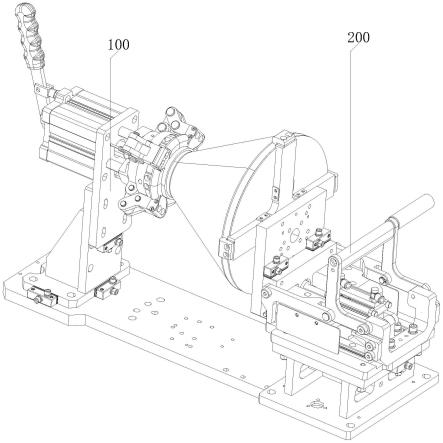

21.图1是本发明的结构俯视示意图;

22.图2是本发明的结构立体图;

23.图3是工作面板上安装固定工装的示意图;

24.图4是工作面板上安装卡爪的示意图;

25.图5是定位盘远离待焊接工件一侧的示意图;

26.图6是定位槽的结构示意图;

27.图7是定位盘外周壁的结构示意图;

28.图8是定位槽内周壁的结构示意图;

29.图9是定位条的结构示意图。

30.图中:1.闸阀固定装置,11.固定底座,12.卡盘,2.焊机,3.控制柜,4.除尘器,5.蝶阀固定装置,51.变位机,52.工作面板,521.条孔,522.定位槽,523.定位插槽,524.球槽,525.块槽,53.定位盘,531.定位插条,532.定位球,533.定位块,54.固定压板,55.定位板,56.卡爪,6.机器人本体,61.非标底座,62.焊枪,7.清枪剪丝装置,8.待焊接工件。

具体实施方式

31.下面结合附图和具体实施方式对本发明做进一步的描述。

32.如图1和图2所示,一种大口径闸阀蝶阀密封面自动堆焊设备,包括闸阀固定装置1、焊机2、控制柜3、除尘器4、蝶阀固定装置5、机器人本体6和清枪剪丝装置7,闸阀固定装置1和蝶阀固定装置5分别设置在机器人本体6左右两侧,蝶阀固定装置5包括变位机51和固定工装,固定工装安装在变位机51上,焊机2、除尘器4、变位机51、机器人本体6和清枪剪丝装置7均与控制柜3电连接,闸阀固定装置1和固定工装上均卡装有待焊接工件8,机器人本体6上安装有焊枪62,焊枪62对闸阀固定装置1和固定工装上的待焊接工件8进行焊接。

33.如图3所示,变位机51上安装有工作面板52,固定工装包括定位盘53、若干个固定压板54和定位板55,定位盘53安装在工作面板52的圆心位置,定位板55和固定压板54以定位盘53为中心设置在定位盘53的外周,定位板55设置在定位盘53和固定压板54之间,定位板55和固定压板54位于同一条轴线上,定位板55靠近定位盘53的一端与定位盘53弧度一致,定位板55和固定压板54均通过t型螺母与工作面板52连接。

34.如图5和图6所示,定位盘53远离待焊接工件8的一侧沿圆周方向连接有定位插条531,定位插条531上连接有若干个定位球532,工作面板52的圆心处开设有与定位盘53匹配的定位槽522,定位槽522的底部开设有与定位插条531匹配的定位插槽523,定位插槽523内开设有与定位球532匹配的球槽524,定位盘53通过定位插条531和定位插槽523、定位球532和球槽524的配合与定位槽522连接。

35.如图7和图8所示,定位盘53的外周壁上连接有若干个定位块533,定位插槽523的内周壁上开设有若干个与定位块533匹配的块槽525,定位盘53的外周壁通过定位块533与块槽525的配合与定位插槽523的内周壁连接。

36.如图4和图9所示,定位板55的底部连接有定位条551,工作面板52上开设有与定位条551匹配的条孔521,定位条551置于条孔521内与工作面板52连接。

37.如图4所示,工作面板52上安装有若干个卡爪56,若干个卡爪56呈圆周均匀布设,

卡爪56设置在固定压板54的两侧。

38.如图2所示,闸阀固定装置1包括固定底座11和卡盘12,卡盘12安装在固定底座11上,机器人本体6的底部安装有非标底座61。

39.控制柜3内设控制系统,机器人本体6外置有控制器,外置的控制器内置有伺服模块,伺服模块与控制系统电连接。

40.机器人本体6内置有智能化监控系统,智能化监控系统包括电压采集线路板。

41.焊机2内置焊接系统,焊接系统装配有焊接电源。

42.该自动堆焊设备由闸阀固定装置1、焊机2、控制柜3、除尘器4、蝶阀固定装置5、机器人本体6和清枪剪丝装置7组成。待焊接工件8包括闸阀阀体和阀板、蝶阀阀体和阀板,首先将闸阀的卡盘12安装在底座上,并将闸阀置于卡盘12上,固定闸阀阀体或阀板用的卡盘12为机床通用三爪卡盘,以闸阀阀体内孔靠近阀体法兰处作为定位面,夹紧范围为170~630mm。闸阀阀体定位时用三爪卡盘12撑紧阀体内孔,闸阀阀板定位时使用三爪卡盘12夹紧阀板的外圆边,同时使用带有一定斜度的钢板作为底板,保证闸板水平。其次,将蝶阀固定装置5的工作面板52与变位机51连接,并将定位盘53置于定位槽522内,定位盘53底部的定位插条531插入定位槽522内的定位插槽523中,定位插条531上的定位球532置于球槽524中,使得定位盘53与定位槽522进行紧密连接,定位盘53置于定位槽522内时,定位盘53外周壁设有一圈定位块533,将定位块533置于块槽525内,增加定位盘53外周壁与定位槽522内周壁连接的紧密性,同时增加定位盘53与工作面板52连接定位的准确性,有效避免长时间旋转产生的松动。定位板55底部的定位条551插入工作面板52的条孔521内,结合t型螺母对定位板55进行安装,然后将卡爪56安装在工作面板52上,将蝶阀阀板与工作面板52上的各个部件进行连接,蝶阀阀板安装时,使用四爪夹紧,焊前需要人工调整圆度,堆焊前对待焊面进行圆度修正。如果阀板与变位机51工作面板52面接触部分为非平面,需要增加的垫块等零件。蝶阀阀体定位使用内孔定位压板压紧,其前提为内孔为加工面。安装蝶阀工件时,工作面板52处于水平状态,安装完毕后,工作面板52翻转至最佳角度,并以一定的速度台旋转,机器人同时进行定点摆动焊接。工作面板52旋转采用变频无级调速,工作面板52通过扇形直齿轮倾斜。

43.蝶阀具体的工作流程为:s1,将蝶阀产品置于工作面板52上,进行装夹;s2,焊缝变位到水平位置后,利用外部控制器对控制柜3进行编程(同一规格产品,第一次编程,后面的找点);s3,预约启动变位机51和机器人本体6;s4,机器人本体6与焊枪62共同工作摆动,变位机51旋转,三个部件共同工作进行焊接工作;s5,焊接完毕后停止;s6,人工检查蝶阀阀板密封层宽度,若超过预设值,则继续焊接。闸阀阀体的具体工作流程为:s1,将闸阀阀体置于闸阀固定底座11的卡盘12上,进行装夹;s2,预约启动机器人本体6;s3,机器人自动寻找焊缝高度;s4,确定好高度后开始焊接;s5,焊接完毕后停止;s6,人工进行阀体翻转或更换产品,等待下次预约。闸阀阀板的具体工作流程为:s1,将闸阀阀体置于闸阀固定底座11的卡盘12上,进行装夹;s2,预约启动机器人本体6;s3,自动焊接;s4,焊接完毕后停止;s6,人工进行阀板的翻转或更换产品,等待下次预约。堆焊完毕后,除尘器4为堆焊过程进行除尘工作,清枪剪丝装置7为机器人本体6上的焊枪62进行同步清洁,为整体堆焊工作提供清洁的环境,进而提高工作效率。

44.控制柜3的控制系统具有如下功能,技术规格如下表1。

45.采用友好和简易的编程界面,图标式按键,使操作人员更加易学和舒适。分布式硬件结构和精简指令集软件能保证严格的时序和任务的执行。记忆容量达到200000步,外部i/o点可达40点。开放式结构,可以与ethernet、device-net等网络进行连接。另外,带有过滤网的自循环通风系统可以保证在0℃—45℃范围内正常工作。

[0046][0047]

表1

[0048]

机器人本体6编程采用示教编程。机器人本体6系统配有大屏幕彩色lcd显示的编程器,操作与编程简单明了,具有在线焊接参数修改和故障自诊断显示功能。并且安装有dead-man开关,进一步保证安全。技术规格表如下表2。

[0049][0050][0051]

表2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。