1.本发明涉及金属增材制造技术领域,尤其指一种增材制造用无裂纹镍钛铜合金的制备方法。

背景技术:

2.镍钛基合金是目前应用最广泛的形状记忆合金。其中,镍钛铜合金薄膜和弹簧表现出高功率比、高可恢复应力以及优异的疲劳性能,广泛应用于微驱动器装置和弹簧制动器中。然而,采用传统加工工艺制备镍钛铜形状记忆合金成本高、工艺复杂,难以实现复杂结构的制造。选区激光熔化(selective laser melting,slm)作为一种精确控制成形的3d打印方法,能够保证零件的光洁度和几何精度,可实现结构-功能一体化形状记忆合金的制造。因此,slm技术被认为是新一代镍钛铜合金制备的关键技术。

3.然而,作为一种快速凝固工艺,在采用slm技术制造某些合金零件的成形过程中复杂的热历史(熔池内部温度高、熔池边界上冷却速度快)会导致非平衡凝固加剧,合金反复重熔,使得打印态合金中残余应力高,从而易产生变形和开裂,影响其综合性能。特别是对于采用slm工艺制备niticu合金,由于cu元素反射率高,凝固过程中产生的析出相会导致合金脆化,开裂问题已经成为其应用的最大阻碍。

技术实现要素:

4.本发明所要解决的技术问题是提供一种增材制造用无裂纹镍钛铜合金的制备方法,该制备方法通过成分设计,优选出对裂纹敏感程度较低的目标合金成分,并在采用选区激光熔化技术的基础上,优化工艺参数和扫描策略,且进行独特的结构设计,有效消减了3d打印成形过程中的合金裂纹,从而制备出成形性好、综合性能优异的镍钛铜合金。

5.为了解决上述技术问题,本发明采用如下技术方法:一种增材制造用无裂纹镍钛铜合金的制备方法,包括如下步骤:

6.步骤s1,成分设计:基于希尔凝固模型和裂纹敏感因子计算法,计算目标合金成分范围内的热裂趋势,选取热裂趋势最低的合金成分进行配料;

7.步骤s2,制备粉末:根据步骤s1中选取的合金成分进行熔炼铸锭,得到镍钛铜合金棒材,然后通过气雾化法制得镍钛铜预合金粉末,对镍钛铜预合金粉末进行筛分处理,再真空烘干,得到镍钛铜合金粉末;

8.步骤s3,三维结构建模:设计“网格搭接”参数优化结构,使用nx-10和materialise-magics3软件分别对“网格搭接”参数优化结构以及零件结构进行3d建模,设计位置、支撑,并进行切片处理,片层厚度按最小层厚0.01mm分层;

9.步骤s4,工艺参数设定:保持步骤s3中所构建模型的原始坐标不变,设定打印路径为分熔道逐层打印,扫描策略为条带分区加层间旋转,输入采用“网格搭接”参数优化结构模型优化后的工艺参数,将设定好的工程文件拷入slm设备;

10.步骤s5,打印成形:先调试设备,通入氩气,预热基板;再预先打印1mm厚的与零件

成分相同的片层,形成新的基板,随后完成零件打印;待基板温度降温至70℃以下,取下带有打印件的基板,将其置于炉内保温,去应力退火;最后将打印件从基板上切下,并研磨零件表面,得到镍钛铜合金零件。

11.进一步地,在步骤s2中,得到镍钛铜合金棒材后,将镍钛铜合金棒材放入小型真空感应气雾化制粉设备中,整个过程控制氧含量在600ppm以内,通过气雾化法制得镍钛铜预合金粉末,接着对镍钛铜预合金粉末过200目筛网,筛去大颗粒粉末,而后放入100℃的真空干燥箱内烘干2h以上,得到粒径为15-53μm,球形度为95%以上的镍钛铜合金粉末。

12.进一步地,在步骤s3中,使用nx-10和materialise-magics3软件对零件结构进行3d建模时,在零件的棱上设置“外圆角”结构,外圆角半径为2-4mm。

13.进一步地,在步骤s3中,使用nx-10和materialise-magics3软件对零件结构进行3d建模时,在零件与基板的接触部位设置“内圆角”结构,内圆角半径为2-4mm。

14.再进一步地,在步骤s3中,设计“网格搭接”参数优化结构的方法如下:

15.先将分解的选区激光熔化工艺参数列入正交表中,构造一带有2mm倒角的22mm

×

29mm

×

4mm长方体,在切片前将其等分为12个8mm

×

8mm

×

4mm的独立块,相邻网格之间包含1mm的搭接区域,再复制模块,并将其合理排列,将正交表中的工艺参数顺序赋给24个独立块,得到“网格搭接”参数优化结构。

16.再进一步地,在步骤s3中,使用nx-10和materialise-magics3软件对“网格搭接”参数优化结构进行3d建模时,采用正交表形式优化工艺参数,控制激光功率、扫描速度、扫描间距和光斑直径其中三个参数为恒定值,改变另一个参数,确定各参数的最优范围。

17.更进一步地,在步骤s3中,优化后的工艺参数为:激光功率100-240w,扫描速度800-1600mm/s,扫描间距60-120μm,光斑直径为60-100μm,铺粉层厚为50μm。

18.更进一步地,在步骤s4中,所述条带分区加层间旋转的条带宽度为4-10mm,层间旋转角度为67

°

,起始扫描夹角为0-57

°

。

19.更进一步地,在步骤s5中:

20.调试设备时,将slm设备的粉仓清理干净,关闭成型室仓门,通入氩气,待成形室内氧含量低于300ppm时,设定基板预热温度为180℃,当基板温度升至150℃,将步骤s2中制得的镍钛铜合金粉末送入slm设备中,进行手动铺粉,观察铺粉平整且流动性良好,则执行打印程序;

21.打印零件时,选择镍钛合金基板作为打印基板,slm设备先在该基板上打印1mm厚的与零件成分相同的片层,并在上层重熔两遍,冷却至基板温度,以作为新的基板;接着根据步骤s4中设定的切片数据开始自动铺粉扫描打印零件,每完成一层的制造,工作台下降一个铺粉层厚,刮刀重新将镍钛铜合金粉末铺平,进行下一层的制造,不断循环往复,直至完成整个零件的打印,若出现严重翘曲则停止对应工艺的打印,打印过程中,成型室内通入氩气,降低氧气的含量至300ppm以下,气压保持为10-20mbar,且成型室内保持对流吹风,根据残渣数量改变出风口风速,去除杂质残留;

22.打印完成后,停止加热基板,待基板温度降温至70℃以下,降低成型室内压力,扫去余粉,取下带有打印件的基板,将基板和打印件置于真空或装有惰性气体的200℃炉内保温2h,去应力退火,随后空冷至室温,接着利用线切割将打印件从基板上切下,并用自动研磨机处理零件表面,磨去线切割形成的氧化皮,得到镍钛铜合金零件。

23.优选地,所述镍钛铜合金粉末的成分按质量百分比计包括:镍-45.04wt.%、铜-10.01wt.%、硅-0.10wt.%、氧-0.054wt.%、铝-0.10wt.%、铁-0.04wt.%、铬-0.05wt.%、钴-0.008wt.%、钼-0.04wt.%、锆-0.02wt.%,未指定的其他元素,每种≤0.02wt.%,合计≤0.10wt.%,余量为钛。

24.本发明提供的增材制造用无裂纹镍钛铜合金的制备方法,通过成分设计、工艺参数优化和结构设计以消除3d打印中的裂纹,从而制备出表面无裂纹、致密度高、成形性好,综合性能优异的镍钛铜合金。具体而言,本发明基于希尔凝固模型和kou提出的裂纹敏感因子计算方法,对目标合金成分进行了高效筛选,提供一种低裂纹敏感性的合金成分。另外,本发明提供了一种高效优化工艺参数的框架,采用正交表对工艺参数分解,配合自主设计的“网格搭接”参数优化结构,可在一次打印中大范围调控能量密度,对打印样品质量进行高效评估,从而获取最优的参数范围。再有,本发明首次提出一套降低内应力、避免翘曲、消除裂纹的结构设计方法,在零件结构中引入“打印基板”、“圆角”的设计,可以在不改变原有工艺参数的前提下,显著降低零件上的应力集中,有效防止零件翘曲和开裂。综合来说,本发明首次提出了基于选区激光熔化技术的高效工艺优化策略和结构设计方法,可有效消除3d打印成形的镍钛铜合金裂纹,制备得到成形性好,综合性能优异的镍钛铜合金。本发明为复杂结构镍钛铜合金的制备提供了一种新的可行工艺,有望扩展镍钛铜合金的应用范围。

附图说明

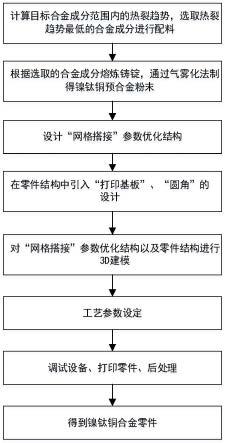

25.图1为本发明所涉增材制造用无裂纹镍钛铜合金的制备方法的流程图;

26.图2为本发明所涉增材制造用无裂纹镍钛铜合金的制备方法中不同成分的镍钛铜合金裂纹敏感因子计算结果示意图;

27.图3为本发明所涉增材制造用无裂纹镍钛铜合金的制备方法中的扫描策略示意图;

28.图4为本发明实施例1打印得到的镍钛铜合金示意图;

29.图5为本发明实施例2打印得到的镍钛铜合金示意图;

30.图6为本发明实施例3打印得到的镍钛铜合金示意图;

31.图7为本发明实施例1-3中slm制备成形的镍钛铜合金的表面扫描电镜图(图中(a)、(c)分别为实例3-b垂直于制造方向(x-y)和平行于制造方向(x-z)的平面区域;(b)为实例2-a垂直于制造方向(x-y)的平面区域;(d)为实例3平行于制造方向(x-z)的平面区域)。

具体实施方式

32.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

33.本发明主要是通过成分设计、工艺参数优化和结构设计来消除3d打印中零件的裂纹,从而制备出成形性良好、综合性能优异的镍钛铜合金,这是扩展镍钛铜形状记忆合金应用的关键,具有广泛的实用价值。下面就以实施例来详细说明本发明的内容。

34.实施例1

35.一种增材制造用无裂纹镍钛铜合金的制备方法,如图1所示,包括如下步骤:

36.步骤s1,成分设计:基于希尔凝固模型和kou等[s.kou acta materialia 88(2015)366

–

374]提出的裂纹敏感因子计算方法,采用热力学计算软件pandat[https://computherm.com/]计算目标合金成分范围内的热裂趋势,如图2所示,为不同成分的镍钛铜合金裂纹敏感因子的计算结果,选取热裂趋势最低的合金成分进行配料,具体而言,在本实施例1中,选取的合金成分按质量百分比计为:镍-45.04wt.%、铜-10.01wt.%、硅-0.10wt.%、氧-0.054wt.%、铝-0.10wt.%、铁-0.04wt.%、铬-0.05wt.%、钴-0.008wt.%、钼-0.04wt.%、锆-0.02wt.%,未指定的其他元素,每种≤0.02wt.%,合计≤0.10wt.%,余量为钛。其中,主要成分钛为纯度99.995%且的高纯钛柱状颗粒,镍为纯度99.995%且的高纯镍柱状颗粒、铜为纯度99.99%且的纯铜颗粒。

[0037]

步骤s2,制备粉末:根据步骤s1中选取的合金成分进行熔炼铸锭,得到成分均匀的镍钛铜合金棒材。然后将镍钛铜合金棒材放入小型真空感应气雾化制粉设备中,整个过程控制氧含量在600ppm以内,通过气雾化法制得镍钛铜预合金粉末,接着对镍钛铜预合金粉末过200目筛网,筛去大颗粒粉末,而后放入100℃的真空干燥箱内烘干2h以上,得到粒径为15-53μm,球形度为95%以上的镍钛铜合金粉末,该镍钛铜合金粉末的流动性好。

[0038]

步骤s3,三维结构建模

[0039]

s31,设计“网格搭接”参数优化结构:将分解的选区激光熔化工艺参数列入正交表中,如表1和表2所示,构造一个倒有2mm圆角、尺寸为22mm

×

29mm

×

4mm的长方体,在切片前将其等分为12个8mm

×

8mm

×

4mm的独立块,相邻网格之间包含1mm的搭接区域,复制模块,并将其合理排列,将正交表中的工艺参数顺序赋给24个独立块,得到一套高效的“网格搭接”参数优化结构。

[0040]

表1参数优化正交表a

[0041][0042]

表2参数优化正交表b

[0043][0044][0045]

s32,结构设计:采用“打印基板”和“内圆角”组合的结构。

[0046]

选择镍钛合金基板作为打印基板,slm设备先在该基板上打印四个1mm厚的与零件成分相同的片层,并在上层重熔两遍,冷却至基板温度,以作为新的基板,此新的基板能够降低基板与打印零件间的内应力,防止翘曲;在每个新的基板上分别构造一个10mm

×

10mm

×

5mm的零件,在零件与新的基板的接触部位设置半径为2mm的内圆角。在基板上,令四个零件顺时针旋转15

°

,与刮刀行进方向形成倾角。

[0047]

s33,建模:使用nx-10和materialise-magics3软件分别对“网格搭接”参数优化结构以及零件结构进行3d建模,设计位置、支撑,并进行切片处理,片层厚度按最小层厚0.01mm分层。

[0048]

在使用nx-10和materialise-magics3软件对“网格搭接”参数优化结构进行3d建模时,采用正交表形式优化工艺参数,优化时一次性打印48个工艺参数,对打印样品质量进行高效评估,具体的,控制激光功率、扫描速度、扫描间距和光斑直径其中三个参数为恒定值,改变另一个参数,确定其最优范围,优化后的工艺参数范围为:激光功率100-240w,扫描速度800-1600mm/s,扫描间距60-120μm,光斑直径为60-100μm,铺粉层厚为50μm。

[0049]

步骤s4,工艺参数设定:保持步骤s3中所构建模型的原始坐标不变,设定打印路径为分熔道逐层打印,扫描策略为条带分区加层间旋转,如图3所示,其中,条带宽度为4mm,层间旋转角度为67

°

,起始扫描夹角为0

°

,选取步骤s33中优化后的工艺参数,如下:

[0050]

(a)激光功率140w,扫描速度为1000mm/s,扫描间距为60μm,光斑直径为60μm,铺粉层厚为50μm;

[0051]

(b):激光功率130w,扫描速度为1000mm/s,扫描间距为80μm,光斑直径为60μm,铺粉层厚为50μm;

[0052]

(c):激光功率135w,扫描速度为1000mm/s,扫描间距为80μm,光斑直径为60μm,铺粉层厚为50μm;

[0053]

(d):激光功率160w,扫描速度为1000mm/s,扫描间距为100μm,光斑直径为60μm,铺粉层厚为50μm。

[0054]

将上述设定好的工程文件拷入slm设备,该slm设备选取blt-a320选区激光熔化金属3d打印机。

[0055]

步骤s5,打印成形

[0056]

s51,设备调试:将slm设备的粉仓清理干净,关闭成型室仓门,通入氩气,待成形室内氧含量低于300ppm时,设定基板预热温度为180℃,当基板温度升至150℃,将步骤s2中制得的镍钛铜合金粉末送入slm设备中,进行手动铺粉,观察铺粉平整且流动性良好,则执行打印程序;

[0057]

s52,打印零件:slm设备在打印完基板形成新的基板后,根据步骤s4中设定的切片数据开始自动铺粉扫描打印零件,每完成一层的制造,工作台下降一个铺粉层厚,即50μm,刮刀重新将镍钛铜合金粉末铺平,此处,刮刀选用40钢硬刮刀,进行下一层的制造,不断循环往复,直至完成整个零件的打印,若出现严重翘曲则停止对应工艺的打印,值得注意的是,打印过程中,成型室内通入氩气,为保护氩气,需降低氧气的含量至300ppm以下,气压则保持为10-20mbar,另外成型室内保持对流吹风,根据残渣数量改变出风口风速,去除杂质残留。

[0058]

s53,后处理:打印完成(如图4所示)后,停止加热基板,待基板温度降温至70℃以

下,降低成型室内压力,扫去余粉,取下带有打印件的基板,将基板和打印件置于真空或装有惰性气体的200℃炉内保温2h,去应力退火,随后空冷至室温。利用线切割将打印件从基板上切下,并用自动研磨机处理零件表面,磨去线切割形成的氧化皮,得到表面平整光亮的镍钛铜合金零件。

[0059]

将步骤s53中得到的零件部分切下,打磨抛光后拍摄表面形貌、进行力学性能和相转变行为测试。本实施例1采用(b)工艺参数所得的镍钛铜合金扫描形貌图如图7(a、c)所示,该合金性能为:维氏硬度(hv)为302.1hv

5.0

,抗压强度(σ)为683.42mpa,延伸率(δ)为6.21%,相变滞后为12.1℃。

[0060]

实施例2

[0061]

一种增材制造用无裂纹镍钛铜合金的制备方法,参照实施例1,与实施例1的不同之处仅在于:

[0062]

1)在步骤s32中设计的结构为:采用“外圆角”和“内圆角”组合的结构。具体的,在步骤s33中,使用nx-10和materialise-magics3软件对零件结构进行3d建模时,在基板上构造四个零件,其中三个零件为上表面25mm

×

25mm,下表面30mm

×

30mm,高8mm的棱台,在这三个零件的棱上构造半径为3mm的外圆角,另外一个零件为上表面半径12mm,下表面半径15mm的普通圆台,所有零件与基板的接触部位均设置半径为3mm的内圆角。在基板上,令这四个零件顺时针旋转15

°

,与刮刀行进方向形成倾角。

[0063]

2)在步骤s4中设定工艺参数时:保持步骤s3中所构建模型的原始坐标不变,设定打印路径为分熔道逐层打印,扫描策略为条带分区加层间旋转,其中,条带宽度为4mm,层间旋转角度为67

°

,起始扫描夹角为57

°

,选取步骤s33中优化后的工艺参数,如下:

[0064]

a):激光功率130w,扫描速度为1000mm/s,扫描间距为80μm,光斑直径为60μm,铺粉层厚为50μm;

[0065]

(b):激光功率135w,扫描速度为1000mm/s,扫描间距为80μm,光斑直径为60μm,铺粉层厚为50μm;

[0066]

(c):激光功率140w,扫描速度为1000mm/s,扫描间距为80μm,光斑直径为60μm,铺粉层厚为50μm;

[0067]

(d):激光功率150w,扫描速度为1100mm/s,扫描间距为80μm,光斑直径为60μm,铺粉层厚为50μm。

[0068]

将上述设定好的工程文件拷入slm设备,该slm设备选取blt-a320选区激光熔化金属3d打印机。

[0069]

3)在步骤s53中,打印完成的镍钛铜合金如图5所示。

[0070]

4)本实施例2采用(b)工艺参数所得的镍钛铜合金扫描形貌图如图7(b)所示,该合金性能为:维氏硬度(hv)为317.5hv

5.0

,抗压强度(σ)为847.75mpa,延伸率(δ)为7.46%,相变滞后为11.1℃。

[0071]

实施例3

[0072]

一种增材制造用无裂纹镍钛铜合金的制备方法,参照实施例1,与实施例1的不同之处仅在于:

[0073]

1)在步骤s32中设计的结构为:采用“打印基板”、“外圆角”和“内圆角”组合的结构,选择镍钛合金基板作为打印基板,slm设备先在该基板上打印厚为1mm长宽为80mm

×

80mm的带有圆角的与零件成分相同的片层,并在上层重熔两遍,冷却至基板温度,以作为新的基板,此新的基板能够降低基板与打印零件间的内应力,防止翘曲;在新的基板上构造一个零件,该零件为上表面50mm

×

50mm,下表面60mm

×

60mm,高8mm的棱台,在零件的棱上设置4mm的外圆角,且零件与基板的接触部位设置4mm的内圆角。

[0074]

2)在步骤s4中设定工艺参数时:保持步骤s3中所构建模型的原始坐标不变,设定打印路径为分熔道逐层打印,扫描策略为条带分区加层间旋转,其中,条带宽度为4mm,层间旋转角度为67

°

,起始扫描夹角为57

°

,选取步骤s33中优化后的工艺参数,即激光功率135w,扫描速度为1000mm/s,扫描间距为80μm,光斑直径为60μm,光斑直径为60μm,铺粉层厚为50μm,能量密度为33.75j/mm3。

[0075]

3)在步骤s53中,打印完成的镍钛铜合金如图6所示。

[0076]

4)本实施例3所得的镍钛铜合金扫描形貌图如图7(d)所示,该合金性能为:维氏硬度(hv)为310.5hv

5.0

,抗压强度(σ)为885.76mpa,延伸率(δ)为7.21%,相变滞后为12.7℃。

[0077]

如下表3所示,为实施例1-3分别采用的工艺参数以及打印得到的镍钛铜合金的致密度对比。

[0078]

表3实施例1-3采用的工艺参数和致密度比较

[0079][0080][0081]

由表3和图4对比可知,实施例1扫描策略中初始角度为0

°

,由于扫描路径需要规避出风口方向,故实际打印过程中仅有2个扫描方向相互重叠,导致零件边角出现应力集中,引起翘曲。实例2-3扫描策略中初始角度为57

°

,在实际打印过程中存在5个扫描方向,可以在层间形成锯齿形晶界,阻碍裂纹扩展,从而显著改善slm成形niticu合金的延展性。工艺参数对打印态合金成形性和致密度影响较大,能量密度大于33.5j/mm3能得到致密度满足要求的打印样品。

[0082]

图7为slm制备成形的镍钛铜合金的表面扫描电镜图,图中(a)、(c)分别为实例3-b垂直于制造方向(x-y)和平行于制造方向(x-z)的平面区域;(b)为实例2-a垂直于制造方向

(x-y)的平面区域;(d)为实例3平行于制造方向(x-z)的平面区域。其中,x-y平面上无裂纹,可见少量气孔,存在少量成分偏析,整体组织均匀。x-z平面上无裂纹,沿熔池底部有少量孔隙和成分偏析,整体成形性良好,组织均匀。由该图7可知,本发明采用选区激光熔化技术,引入的成分设计、工艺优化和结构设计方法,可使制备出来的镍钛铜合金无裂纹、成形性好。

[0083]

总的来说,采用本发明打印得到的镍钛铜合金块体,其致密度高达99.1

±

0.1%,表面无裂纹,无明显大尺寸缺陷(例如孔洞、裂纹或夹杂)组织均匀,成形性良好。且镍钛铜合金块体的相变温度区间为12.1-40.0℃,相变滞后(af-ms)为11.1-12.7℃,窄相变滞后效应良好。另外,镍钛铜合金块体的硬度可达317.5

±

7.6hv

5.0

,抗压强度为885.76

±

20.3mpa,压缩应变为7.36

±

0.34%,机械性能良好。

[0084]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

[0085]

为了让本领域普通技术人员更方便地理解本发明相对于现有技术的改进之处,本发明的一些附图和描述已经被简化,并且为了清楚起见,本技术文件还省略了一些其他元素,本领域普通技术人员应该意识到这些省略的元素也可构成本发明的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。