1.本发明涉及铝合金材料的技术领域,尤其是涉及一种特耐热铝合金单丝。

背景技术:

2.架空输电线路是国民经济和社会发展的关键设施,随着用电需求的持续增长,需要对现有原有输电线路进行增容改造,以大幅提高导线传输载流量。载流量的提高必然导致导线运行温度上升,使导线面临拉断力降低、蠕变等问题,因此必须提高合金材料的耐热性能。目前我国运行温度在150℃的耐热铝合金和运行温度210℃的超耐热铝合金已相对比较成熟,但是在运行温度230℃及以上的特耐热铝合金导线方面还是空白。因此,开发特耐热铝合金导线,对于提高架空输电线路的电能输送效率、实现电网的节能减排助力双碳目标的达成具有重要意义。

3.目前国内没有成熟的可批量生产的特耐热铝合金导线,主要技术难题是合金的耐热性无法满足相关标准。专利号cn108220693b公开了一种稀土铝合金,其耐热性满足特耐热的国家标准,但是合金中稀土元素含量在10%以上,合金成本较高,不具备规模化生产和应用的条件。

技术实现要素:

4.本技术的目的在于提供一种特耐热铝合金单丝,以改善现有技术中铝合金单丝耐热性能较差、稀土元素含量高导致的成本高的问题。

5.本技术提供的一种特耐热铝合金单丝,所述单丝在400℃加热1小时单丝的强度残存率大于90%;所述单丝通过以下方法制备:提供铝合金杆;在380~450℃下对所述铝合金杆进行第一时效热处理20~70h,得到时效热处理后的所述铝合金;对所述时效热处理后的所述铝合金进行拉拔处理,得到合金单丝;在350~400℃下对所述合金单丝进行第二时效热处理30~50h,得到所述单丝;其中,所述铝合金杆的元素组分以质量分数计包括fe 0.15-0.30%,si≤0.08%,ni 0.1-0.3%,nb 0.01-0.2%,zr 0.2-0.35%,re 0.05-0.2%,其余为 al 和不可避免的其他杂质元素;所述不可避免的杂质元素的总量≤0.03%。

6.进一步地,在本技术的一些实施例中,所述拉拔处理中的模具采用钨钢模,所述拉拔处理中的拉拔速度为8~10m/s。

7.进一步地,在本技术的一些实施例中,所述铝合金杆的直径为9~10mm。

8.进一步地,在本技术的一些实施例中,所述铝合金杆的制备包括以下步骤:s11、合金熔炼:根据所述铝合金杆的元素组分提供原料,熔融、扒渣,得到熔体;s12、炉内精炼:保温炉内在730~740℃下精炼所述熔体,静置;

s13、在线精炼:浇铸开始后对铝熔体进行在线除气、过滤;s14、连铸连轧:利用连铸连轧工艺铸造、轧制所述在线精炼熔体,得到所述铝合金杆。

9.进一步地,在本技术的一些实施例中,所述s12中,所述在线精炼时间为10~15min;和/或所述静置时间为30~40min;和/或所述静置温度为720~730℃。

10.进一步地,在本技术的一些实施例中,所述连铸连轧工艺包括:在700~720℃下利用轮式结晶器对所述精炼熔体进行连续铸造得到铸坯;在490~510℃下利用连轧机组对所述铸坯进行轧制得到铝合金杆。

11.进一步地,在本技术的一些实施例中,所述在线精炼熔体中氢含量≤0.12ml/100g。

12.进一步地,在本技术的一些实施例中,所述re为la和ce;所述la和ce的质量比为1:1。

13.进一步地,在本技术的一些实施例中,所述单丝的抗拉强度大于或等于170mpa、导电率大于或等于58%iacs。

14.进一步地,在本技术的一些实施例中,所述不可避免的杂质元素中每种元素的含量均≤0.005%。

15.现有生产耐热铝合金导线的方法一般是进行杆材时效处理,少数采用单丝时效的工艺。其中采用杆材时效处理时,耐热相可以比较充分的析出,在拉拔后单丝的强度较高,但是耐热性能和抗蠕变性能降低;采用单丝时效工艺时,由于耐热相析出温度高、析出过程缓慢,单丝在耐热相还未析出时就已发生再结晶过程,强度大幅降低,无法满足标准要求。

16.本技术的有益效果为:(1)本技术提供的铝合金单丝中添加的fe、ni元素可以在铸造时形成fenial9相,通过轧制拉拔破碎分布在晶界处,提高合金的高温强度;添加的nb、zr元素可以在时效过程中析出细小的al3zr、al3nb和nbni3相,具有钉扎位错、大幅提高合金再结晶温度和耐热性的作用;(2)采用杆材时效 单丝时效的双时效工艺,杆材时效析出的细小al3zr、al3nb和少量nbni3相可以有效钉扎单丝拉拔过程中形成位错和亚晶界,提高了合金的再结晶温度,为后续单丝时效提供了条件;而对拉拔后的单丝进行时效热处理一方面可以使nb、ni、zr元素更充分析出,提高合金的导电性能;另一方面在不发生再结晶的条件下使单丝经原子扩散攀移降低应变储存能,从而可以获得更好的耐热性。本技术制备的特耐热铝合金单丝强度≥170mpa、导电率≥58%iacs,400℃加热1小时强度残存率大于90%。

具体实施方式

17.下面将结合实施例对本技术的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

18.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技

术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.在本技术的描述中,需要理解的是,“多种”的含义是两种或两种以上,除非另有明确具体的限定。

20.下文的公开提供了许多不同的实施方式或例子用来实现本技术的不同结构。为了简化本技术的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本技术。此外,本技术可以在不同例子中重复参考数字和/或参考字母,这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施方式和/或设置之间的关系。此外,本技术提供了的各种特定材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

21.本技术提供特耐热铝合金单丝,所述单丝在400℃加热1小时单丝的强度残存率大于90%;所述单丝通过以下方法制备:提供铝合金杆;在380~450℃下对所述铝合金杆进行第一时效热处理20~70h,得到时效热处理后的所述铝合金;对所述时效热处理后的所述铝合金进行拉拔处理,得到合金单丝;在350~400℃下对所述合金单丝进行第二时效热处理30~50h,得到所述单丝;其中,所述铝合金杆的元素组分以质量分数计包括fe(铁) 0.15-0.30%,si(硅)≤0.08%,ni(镍) 0.1-0.3%,nb(铌) 0.01-0.2%,zr(锆)0.2-0.35%,re 0.05-0.2%,其余为 al(铝) 和不可避免的其他杂质元素;所述不可避免的杂质元素的总量≤0.03%。

22.需要说明的是,所述re为镧(la)、铈(ce),以铝稀土中间合金的形式加入。

23.所述la和ce的质量比为1:1。

24.在一些实施例中,所述拉拔处理中的模具采用钨钢模,所述拉拔处理中的拉拔速度为8~10m/s。

25.在一些实施例中,所述铝合金杆的直径为9~10mm。

26.在一些实施例中,所述铝合金杆的制备包括以下步骤:s11)合金熔炼:根据所述铝合金杆的元素组分提供原料,熔融、扒渣,得到熔体;s12)炉内精炼:保温炉内在730~740℃下精炼所述熔体,静置;s13)在线精炼:浇铸开始后对熔体在线除气、过滤;s14)连铸连轧:利用连铸连轧工艺铸造、轧制所述精炼熔体,得到所述铝合金杆。

27.在一些实施例中,所述s12中,所述精炼时间为10~15min;和/或所述静置时间为30~40min;和/或所述静置温度为720~730℃。

28.在一些实施例中,所述连铸连轧工艺包括:在700~720℃下利用轮式结晶器对所述在线精炼熔体进行连续铸造得到铸坯;在490~510℃下利用连轧机组对所述铸坯进行轧制得到铝合金杆。

29.在一些实施例中,所述在线精炼熔体中氢含量≤0.12ml/100g。

30.在一些实施例中,所述单丝的抗拉强度大于或等于170mpa、导电率大于或等于58%iacs。

31.需要说明的是,不可以避免的杂质元素应当理解为在原料和生产过程中无法完全避免或者除去的元素,如v、cu、cr、mn等。

32.在一些实施例中,所述拉拔处理的拉拔速度为8~10m/s。

33.进一步的,所述铸杆的直径为9~10mm。

34.在一些实施例中,所述铸杆利用连铸连轧工艺对熔体进行铸轧处理得到;其中,所述连铸连轧工艺包括:在700~720℃下利用轮式结晶器对所述熔体进行连续铸造,得到铸坯;在490~510℃下利用连轧机组对所述铸坯进行轧制处理,冷却,得到所述杆材。

35.在一些实施例中,本技术提供的一种特耐热铝合金单丝通过以下方法制备:s1、制备铝合金杆s11、熔体熔炼:将铝锭、铁剂、铝锆合金、铝镍合金、铝铌合金和铝稀土合金加入熔炼炉中进行加热熔化,对熔化后的铝液进行扒渣。接着取样进行光谱分析,调整合金元素质量百分含量。

36.s12、炉内精炼:将步骤一制得的铝熔体转注至保温炉中进行精炼。

37.具体地,在保温炉中将铝熔体温度调整至730~740℃,采用移动式旋转喷吹装置以高纯氮气和颗粒精炼剂为除气介质对保温炉内的铝熔体进行处理,以减少铝熔体中的氢含量,处理时间为10~15分钟。随后将铝熔体的温度微调至720~730℃,静置处理30~40分钟。

38.s13、在线精炼:浇铸开始后对铝熔体进行在线除气过滤。

39.经过炉内精炼的铝熔体要经过在线精炼进一步提高纯净度,在线精炼包括在线除气和过滤除杂两个部分。在本技术的实施例中,炉内精炼后的铝熔体通过在线除气设备进行除气,在线除气设备采用旋转喷吹除气箱,以高纯氮气为除气介质,除气箱的喷嘴转速为400~500r/min,经过处理后的熔体中氢含量≤0.12ml/100g。在线过滤采用30/50ppi双级泡沫陶瓷过滤板对除气处理后的铝熔体进行过滤,进一步去除铝熔体内的杂质,提升铝熔体的纯净度。

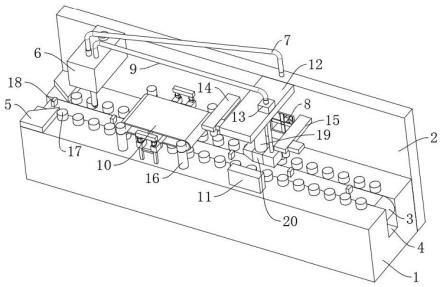

40.s14、,连铸连轧:将精炼后的铝熔体浇入轮式结晶器中进行铸造,形成铸坯;将铸坯导入连轧机组进行轧制,形成铝合金杆材。

41.具体地,本实施例采用轮式结晶器进行铸坯的连续铸造,铝熔体在轮式结晶器的运转过程中可以持续形成铸坯,通过导入装置送入连轧机组,控制入轧温度在490~510℃,轧制后得到直径为9~10mm的铝合金杆材。通过在线水冷装置对铝合金杆材进行冷却,冷却后的铝合金杆材采用自动收线装置进行收卷。

42.s2、杆材时效:对合金杆材进行时效处理。

43.具体地,对合金杆材进行时效处理的加热温度为380~450℃,保温时间为20~70h。通过优化时效处理的加热温度和保温时间,使合金杆材中固溶的nb、ni、zr元素从基体中析出形成细微的弥散分布的al3zr、al3nb和nbni3相,有效钉扎位错和亚晶界,大幅提高合金再结晶温度。

44.s3、拉拔:对时效后的合金杆材进行拉拔,形成铝合金单丝。

45.具体地,时效后的合金杆材在滑动式拉丝机上进行连续拉拔,形成直径为2.0~4.5mm的铝合金单丝。拉拔模具采用钨钢模,拉拔速度为8~10m/s。

46.s4、单丝时效:对拉拔后的铝合金单丝进行二次时效处理。

47.具体地,对合金单丝时效处理的加热温度为350~400℃,保温时间为30~50h。单丝时效一方面可以使nb、ni、zr元素更充分析出,提高合金的导电性能;另一方面在不发生再结晶的条件下使单丝经原子扩散攀移降低应变储存能,获得更好的耐热性。

48.在一些实施例中,铸坯截面积为2400mm2,在进行连续铸造的过程中,其连续铸造的工艺参数为:铸造速度8~12m/min、冷却水温度15~40℃、冷却水压0.35~0.5mpa。

49.为使本技术上述实施细节和操作能清楚地被本领域技术人员所理解,以及本技术实施例所提供的一种特耐热铝合金单丝及其制备方法的进步性能显著体现,以下通过多个实施例来举例说明上述技术方案。

50.实施例(1)向熔炼炉中加入铝锭、铁剂、铝锆合金、铝镍合金、铝铌合金和铝稀土中间合金,加热熔化后搅拌扒渣,获得如表1实施例1~3所示成分。

51.(2)将铝液转至倾动式保温炉,调整熔体温度进行炉内精炼和静置。

52.(3)浇铸开始后对熔体进行在线除气和过滤处理,在线除气采用石墨转子除气箱,在线过滤采用30/50ppi双级泡沫陶瓷过滤装置。

53.(4)采用轮式结晶器进行连续铸造。

54.(5)铸坯通过导入装置送入连轧机组,轧制后得到直径为9.5mm的铝合金杆材,在线冷却后对铝合金杆材进行自动收杆。

55.(6)对合金杆材进行第一次时效处理,时效工艺如表2中实施例1~3所示。

56.(7)在滑动式拉丝机上对时效后的合金杆材进行拉拔,拉拔后合金单丝直径为3.5mm。

57.(8)对拉拔后的单丝进行第二次时效处理,时效工艺如表2中实施例1~3所示。

58.通过以上成分和工艺制备的单丝导电率、强度及强度残存率如表3中实施例1~3所示。

59.对比例对比例主要在合金成分组成、杆材与单丝的时效处理工艺、单丝直径方面有所区别,分别如表1和表2中对比例1~3所示。对比例所得单丝的导电率、强度及强度残存率如表3中对比例1~3所示。

60.表1样品编号fesininbzrre实施例10.20.050.250.150.320.11实施例20.180.040.220.130.280.12实施例30.250.050.270.10.30.08对比例10.160.05

‑‑

0.310.04对比例20.150.04

‑‑

0.350.05对比例30.170.060.250.120.320.1表2

表3最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。