1.本发明涉及一种输送装置,具体涉及一种航空座椅拉划轨座生产用输送装置,属于航空座椅生产领域。

背景技术:

2.航空座椅轨座往往由外轨道和内滑轨构成,内滑轨在外轨道中进行滑动,在航空座椅轨座的生产过程中,往往需要对轨座进行润滑。

3.但是,现有的用于航空座椅拉划轨座生产用输送装置在使用时仍具有一定的缺陷,现有的航空座椅拉划轨座生产用输送装置往往仅能够对轨座添加润滑油,而将润滑油涂抹在轨座中仍需要技术人员手动完成,十分的费时费力,效率低下,其次,在对轨座的长度进行质检时,往往只能够对轨座的某一种状态进行质检,无法对轨座在最长和最短两种状态下的长度均能够进行有效的质检,为此,我们提出一种航空座椅拉划轨座生产用输送装置。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种航空座椅拉划轨座生产用输送装置。

5.本发明的目的可以通过以下技术方案实现:一种航空座椅拉划轨座生产用输送装置,包括底座,所述底座的顶部中心处转动安装有输送带,底座的顶部一端固定安装有油箱,油箱的底部连通有电动喷头,电动喷头位于输送带的顶部一端中心正上方,底座的顶部安装有差速传送带,差速传送带位于油箱的底部一侧,差速传送带远离油箱的一侧设置有磨砂块,磨砂块的两侧分别设置有第一横板和第二横板。

6.优选的,所述底座的侧边固定连接有立板,第一横板和第二横板均固定连接在立板靠近底座的一侧,第一横板和第二横板的底部均安装有用于测量长度的测距传感器,第一横板和第二横板的侧边均固定连接有用于标记的激光打标机,第一横板位于差速传送带和磨砂块之间。

7.优选的,所述磨砂块的顶部固定连接有伸缩柱,伸缩柱的顶部固定连接有顶板,顶板固定连接在立板的顶部中心处侧边,立板上嵌设有风机,风机位于顶板的下方且风机朝向磨砂块,底座远离风机的一端顶部固定连接有电磁铁,电磁铁、风机和磨砂块位于同一水平线上。

8.优选的,所述磨砂块靠近差速传送带的一端固定连接有梯形的磨砂导板,磨砂导板与磨砂块的底部均开设有用于打磨的弧面凹陷,磨砂块远离磨砂导板的一侧设置有吸油海绵,吸油海绵活动套接在抽油管的底部,抽油管贯穿顶板连通有油泵的进油口,油泵的出油口连通有导油管,导油管远离油泵的一端与油箱连通。

9.优选的,所述风机的顶部固定连接有u形的传振棒,传振棒靠近风机的一端穿过立板,传振棒远离风机的一端贯穿油箱并延伸至油箱与电动喷头连通处的上方,传振棒远离

风机的一端底部设置有铃铛,油箱的顶部一侧开设有用于加油的栓塞。

10.优选的,所述底座的顶部固定连接有支座,差速传送带的转轴分别转动安装在支座的两端,差速传送带的上带面与下带面之间对称安装有压辊,压辊的两端均转动连接有滑动块,滑动块开设有用于滑动的矩形孔,滑动块通过矩形孔滑动安装在支腿上。

11.优选的,所述支腿固定连接在底座的顶部侧边,位于差速传送带同一侧的两支腿的顶部固定连接有一个顶柱,支腿上套接有弹簧,弹簧的两端分别固定连接在顶柱的底部壁板和滑动块的顶部壁板上,位于差速传送带同一侧的两支腿相对立的一侧中心处固定连接有一个用于对滑动块限位的限位柱。

12.优选的,所述底座的顶部一端位于输送带两侧均固定连接有引板,两引板对称设置在底座的顶部一端且两引板位于油箱远离差速传送带的一侧,两引板靠近输送带的一侧构成用于导向的喇叭口形状。

13.优选的,所述底座的顶部中心处开设有凹槽,输送带转动安装在凹槽内,底座顶部位于凹槽两侧的壁板上均转动安装有用于导向的限位轮,限位轮位于输送带的两侧,输送带的上带面与底座的顶部位于同一水平面上。

14.优选的,所述输送带的外带面上等距固定连接有多个固定板。

15.本发明的有益效果:1、通过差速传送带和磨砂块的设置,通过轨座的伸长与收缩能够有效的将电动喷头喷洒在轨座中的润滑油涂抹开,一方面能够有效的保证润滑油对轨座的润滑作用,另一方面也能够防止轨座的外轨道与内滑轨之间因发生生锈而导致卡顿的情况出现,有效的避免了需要技术人员需要手动将润滑油涂抹在轨座中的情况出现,大大提高了轨座的生产输送效率。

16.2、通过测距传感器和激光打标机的设置,使得该装置能够有效的对轨座在最长和最短两种状态下的长度均能够有效的进行质检,并且在轨座最长或最短状态下的长度不合格时,固定在第一横板上的激光打标机会在该轨座上进行标记,方便技术人员将不合格的轨座挑选下去,然后对合格的轨座进行打包运输,大大提高了轨座生产中的质检效率。

17.3、通过传振棒的设置,能够有效的降低风机产生的振动,进而有效的保证了测距传感器的测量精度,同时也能够通过振动的传导使得油箱中的润滑油始终向下流动,防止润滑油粘连在油箱侧壁上的情况,确保电动喷头能够有效的从油箱中抽取润滑油。在油箱中的润滑油即将用完时,位于传振棒端部的铃铛没有了润滑油的阻挡,会在传振棒的振动下发出响声,以此来提醒技术人员对油箱补充润滑油,进一步的确保了电动喷头的工作效率。

18.4、通过吸油海绵的设置,能够有效的将轨座上多余的润滑油进行吸收,吸油海绵还能够将轨座表面打磨下的碎屑进行擦拭。在吸油海绵上吸收的润滑油过多时,通过打开油泵,使得油泵通过抽油管从吸油海绵中吸收润滑油并通过导油管输送至油箱中进行重复利用,吸油海绵在这个过程中还能够有效的防止磨砂块从轨座上打磨下的碎屑进入到油泵和油箱中,能够起到良好的过滤效果。

附图说明

19.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

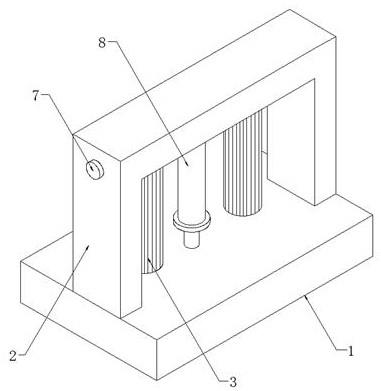

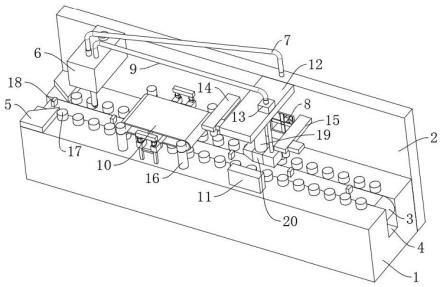

20.图1和图2均为本发明整体结构示意图。

21.图3为本发明图2所示的a部结构放大示意图。

22.图4为本发明底座的结构剖视示意图。

23.图5为本发明传振棒的结构剖视示意图。

24.图6为本发明图5所示的b部结构放大示意图。

25.图7为本发明磨砂块的结构示意图。

26.图8为本发明差速传送带的结构示意图。

27.图9为本发明压辊的安装结构示意图。

28.图中:1、底座;2、立板;3、输送带;4、凹槽;5、引板;6、油箱;7、传振棒;8、风机;9、导油管;10、差速传送带;11、电磁铁;12、顶板;13、油泵;14、第一横板;15、第二横板;16、支座;17、限位轮;18、固定板;19、伸缩柱;20、磨砂块;21、电动喷头;22、激光打标机;23、测距传感器;24、铃铛;25、抽油管;26、吸油海绵;27、磨砂导板;28、弧面凹陷;29、顶柱;30、滑动块;31、弹簧;32、压辊;33、限位柱;34、支腿。

具体实施方式

29.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.请参阅图1-9所示,一种航空座椅拉划轨座生产用输送装置,包括底座1,底座1的顶部中心处转动安装有输送带3,底座1的顶部一端固定安装有油箱6,油箱6的底部连通有电动喷头21,电动喷头21位于输送带3的顶部一端中心正上方,底座1的顶部安装有差速传送带10,差速传送带10位于油箱6的底部一侧,差速传送带10远离油箱6的一侧设置有磨砂块20,磨砂块20的两侧分别设置有第一横板14和第二横板15。差速传送带10的转速远远大于输送带3的转速,电动喷头21的喷口处设置有识别轨座上预留丝孔的超声波探头,在超声波探头识别出丝孔之后,会将识别出丝孔的信号发送至后台控制系统上,后台控制系统控制电动喷头21打开,在超声波探头没有检测出丝孔时,后台控制系统会将电动喷头21关闭,该后台控制系统为现有技术,在此不做过多公开,超声波探头为hy-30超声波探测仪上的探头,且使用中将超声波用于接收的端部按照实际的使用需求安装在电动喷头21外侧或者油箱底部预设的位置上。

31.作为本发明的一种技术优化方案,底座1的侧边固定连接有立板2,第一横板14和第二横板15均固定连接在立板2靠近底座1的一侧,第一横板14和第二横板15的底部均安装有用于测量长度的测距传感器23,第一横板14和第二横板15的侧边均固定连接有用于标记的激光打标机22,第一横板14位于差速传送带10和磨砂块20之间。测距传感器23的型号为sw-lds50a型传感器,位于磨砂块20靠近差速传送带10一侧的测距传感器23用于测量轨座在拉开后的长度是否合格,位于磨砂块20远离差速传送带10一侧的测距传感器23用于测量轨座在收缩后的长度是否合格,激光打标机22的型号为bl-mdp50-ddg型半导体打标机,在两个测距传感器23检测出轨座的长度不合格时,会将轨座不合格的信号反馈至后台识别系统中,后台识别系统通过控制两个测距传感器23相对应的激光打标机22对不合格的轨座进

行标记,便于技术人员识别后挑出不合格的轨座,该后台识别系统为现有技术,被广泛应用与工厂识别打标领域中,在此不做过多公开。

32.作为本发明的一种技术优化方案,磨砂块20的顶部固定连接有伸缩柱19,伸缩柱19的顶部固定连接有顶板12,顶板12固定连接在立板2的顶部中心处侧边,立板2上嵌设有风机8,风机8位于顶板12的下方且风机8朝向磨砂块20,底座1远离风机8的一端顶部固定连接有电磁铁11,电磁铁11、风机8和磨砂块20位于同一水平线上。电磁铁11的设置,一方面能够有效的对碎屑进行有效的收集吸附,另一方面在碎屑过多时,只需要将电磁铁11断电就能够轻易的清除碎屑,十分的方便快捷。

33.作为本发明的一种技术优化方案,磨砂块20靠近差速传送带10的一端固定连接有梯形的磨砂导板27,磨砂导板27与磨砂块20的底部均开设有用于打磨的弧面凹陷28,磨砂块20远离磨砂导板27的一侧设置有吸油海绵26,吸油海绵26活动套接在抽油管25的底部,抽油管25贯穿顶板12连通有油泵13的进油口,油泵13的出油口连通有导油管9,导油管9远离油泵13的一端与油箱6连通。磨砂导板27底部弧面凹陷28的粗糙度小于磨砂块20底部弧面凹陷28的粗糙度。

34.作为本发明的一种技术优化方案,风机8的顶部固定连接有u形的传振棒7,传振棒7靠近风机8的一端穿过立板2,传振棒7远离风机8的一端贯穿油箱6并延伸至油箱6与电动喷头21连通处的上方,传振棒7远离风机8的一端底部设置有铃铛24,油箱6的顶部一侧开设有用于加油的栓塞。风机8从立板2远离底座1的一侧抽取气体并将气体形成气流吹向磨砂块20。

35.作为本发明的一种技术优化方案,底座1的顶部固定连接有支座16,差速传送带10的转轴分别转动安装在支座16的两端,差速传送带10的上带面与下带面之间对称安装有压辊32,压辊32的两端均转动连接有滑动块30,滑动块30开设有用于滑动的矩形孔,滑动块30通过矩形孔滑动安装在支腿34上。支座16上设置有用于差速传送带10转动的电机,该电机的输出轴与差速传送带10的转轴固定连接。

36.作为本发明的一种技术优化方案,支腿34固定连接在底座1的顶部侧边,位于差速传送带10同一侧的两支腿34的顶部固定连接有一个顶柱29,支腿34上套接有弹簧31,弹簧31的两端分别固定连接在顶柱29的底部壁板和滑动块30的顶部壁板上,位于差速传送带10同一侧的两支腿34相对立的一侧中心处固定连接有一个用于对滑动块30限位的限位柱33。限位柱33的设置,一方面能够有效的限制滑动块30将压辊32最大下压距离,另一方面也能够有效的防止弹簧31因长时间处于伸长状态而导致疲软的情况发生,差速传送带10的带面光滑度高于输送带3的光滑度。

37.作为本发明的一种技术优化方案,底座1的顶部一端位于输送带3两侧均固定连接有引板5,两引板5对称设置在底座1的顶部一端且两引板5位于油箱6远离差速传送带10的一侧,两引板5靠近输送带3的一侧构成用于导向的喇叭口形状。引板5的设置,能够对轨座进行导向,使得轨座能够按照长度方向进入到输送带3上。

38.作为本发明的一种技术优化方案,底座1的顶部中心处开设有凹槽4,输送带3转动安装在凹槽4内,底座1顶部位于凹槽4两侧的壁板上均转动安装有用于导向的限位轮17,限位轮17位于输送带3的两侧,输送带3的上带面与底座1的顶部位于同一水平面上。限位轮17的设置,一方面能够有效的防止轨座在输送带3上发生偏移,另一方面也能够有效的保证轨

座能够有效的被输送带3进行输送。

39.作为本发明的一种技术优化方案,输送带3的外带面上等距固定连接有多个固定板18。固定板18的设置,使得轨座在磨砂块20的下压时,能够有效的防止轨座无法通过磨砂块20下方的情况发生,固定板18能够有效的对轨座施加一个额外的力使得轨座通过磨砂块20。

40.本发明在使用时,在轨座从上一流水线进入到输送带3上时,通过两个引板5的引导,对轨座的放置方向进行有效的调整,使得轨座的两端与输送带3的两端位于同一直线上,进而使得轨座能够顺利的放置在输送带3上,而输送带3上设置的固定板18能够有效的将上一流水线上进入输送带3的轨座进行有效的分割,防止轨座堆叠在输送带3上的情况发生。

41.在输送带3带动轨座运动至电动喷头21的下方时,电动喷头21会从油箱6中抽取润滑油,并喷在轨座上预设的丝孔中。在输送带3带动轨座运动至差速传送带10的下方时,弹簧31对滑动块30施加的弹力会带动压辊32下降,进而使得差速传送带10的带面与轨座上方的内滑轨进行接触,并使得轨座在输送带3和差速传送带10的差速之下伸长,使得轨座的外轨道和内滑轨运动至最长状态,然后通过测距传感器23对处于最长状态下的轨座进行有效的测量,在轨座最长状态下的长度不合格时,固定在第一横板14上的激光打标机22会在该轨座上进行标记。实际运输加工的轨座分为外轨道和内滑轨,内滑轨的底部滑动安装在外轨道的上端内部,内滑轨的顶端从外轨道的上方凸起并高于外轨道的两侧,因此差速传送带10以及下方的磨砂块20均只与上方内滑轨的顶部接触。

42.在这个过程中,通过压辊32的加压使得差速传送带10与输送带3将轨座有效的固定住,并且由于差速传送带10的带面比输送带3光滑,进而使得轨座与输送带3之间的摩擦力大于轨座与差速传送带10之间的摩擦力,进而使得轨座延伸至最长状态之后,轨座与差速传送带10之间发生打滑,不会与输送带3之间发生打滑的情况,有效的防止了轨座在输送带3上打滑的情况,进而有效的保证了轨座能够处于最长状态下被检测。并且,电动喷头21从轨座的上方进行喷洒润滑油,喷洒的润滑油会有少量的滞留在轨座丝孔的外侧,能够进一步的降低差速传送带10与轨座之间的摩擦力,进一步的保证了轨座不会与输送带3发生打滑的情况发生,并且通过压辊32的加压,又能够确保轨座能够顺利的延伸至最长状态。

43.在输送带3带动轨座运动至磨砂块20的下方时,磨砂导板27上设置的弧面凹陷28会将轨座有效的引导至磨砂块20下方开设的弧面凹陷28内,磨砂块20一方面对轨座进行加压并与上方内滑轨的顶部接触,进而使得轨座从最长状态缩短至最短状态,进而使得位于磨砂块20远离差速传送带10一侧的测距传感器23对处于最短状态下的轨座进行有效的测量,在轨座最短状态下的长度不合格时,固定在第一横板14上的激光打标机22会在该轨座上进行标记;另一方面还能够将轨座上表面的毛刺进行打磨,在将轨座打磨完毕之后,轨座会经过吸油海绵26的正下方,吸油海绵26能够将轨座上多余的润滑油进行吸收,吸油海绵26还能够将轨座表面打磨下的碎屑进行擦拭。在吸油海绵26上吸收的润滑油过多时,通过打开油泵13,使得油泵13通过抽油管25从吸油海绵26中吸收润滑油并通过导油管9输送至油箱6中进行重复利用,吸油海绵26在这个过程中还能够有效的防止磨砂块20从轨座上打磨下的碎屑进入到油泵13和油箱6中,能够起到良好的过滤效果。

44.在磨砂块20将轨座上表面的毛刺进行打磨时,风机8会将磨砂块20打磨下的碎屑

向着电磁铁11的方向进行有效的吹动,进而使得电磁铁11能够有效的将碎屑进行吸附。风机8在工作的过程中会产生振动,振动一方面会影响测距传感器23的测量精度,因此需要通过传振棒7将风机8的振动传导出去,在传振棒7将振动传导至油箱6中之后,油箱6中的润滑油能够有效的将振动进行吸收抵消,并且液体吸收抵消振动的能力远大于固体物品对振动的传导能力,通过传振棒7的设置,能够有效的降低风机8产生的振动,进而有效的保证了测距传感器23的测量精度,同时也能够通过振动的传导使得油箱6中的润滑油始终向下流动,防止润滑油粘连在油箱6侧壁上的情况,确保电动喷头21能够有效的从油箱6中抽取润滑油。在油箱6中的润滑油即将用完时,位于传振棒7端部的铃铛24没有了润滑油的阻挡,会在传振棒7的振动下发出响声,以此来提醒技术人员对油箱6补充润滑油,进一步的确保了电动喷头21的工作效率。

45.轨座在差速传送带10的作用下伸长,在磨砂块20的作用下收缩,通过轨座的伸长与收缩能够有效的将电动喷头21喷洒在轨座中的润滑油涂抹开,一方面能够有效的保证润滑油对轨座的润滑作用,另一方面也能够防止轨座的外轨道与内滑轨之间因发生生锈而导致卡顿的情况出现。在轨座离开输送带3之后,技术人员将不合格的轨座挑选下去,然后对合格的轨座进行打包运输,然后将航空座椅通过轨座上预留的丝孔进行有效的安装即可,有效的降低了航空座椅的安装难度,提高安装效率。

46.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。