1.本技术涉及机械加工技术领域,具体涉及一种可调精镗刀。

背景技术:

2.目前国内市场镗刀产品有非常大的需求量,镗刀是机械加工孔加工方案不可替代的产品。随着客户对提高生产效率和降低成本的要求越来越高,现在社会上的精镗刀在高精度和稳定性上参差不齐,高精度镗刀产品主要体现在精度控制和稳定性上。

3.通过调整刀夹与刀体轴线的距离来调节精镗刀的直径,从而适用不同的钻孔需求,传统的调节其直径的方法,稳定性达不到要求,会给客户在使用中增加调刀时间和容易造成零件超差风险,从而降低了生产效率。这大大违背了客户提高生产效率的目的。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种可调精镗刀,包括:

5.刀体,所述刀体包括沿第一方向排列设置的连接部和装配部,所述连接部用于连接外部设备,所述外部设备用于驱动所述刀体沿所述第一方向转动;所述装配部用于安装刀片;

6.活动轴,设于所述装配部内,其轴线方向为第二方向,所述第二方向垂直于所述第一方向;所述活动轴的外周面切屑形成有第一表面;所述活动轴内沿所述第二方向设有第一凹槽;

7.防转体,贯穿固定在所述装配部上,具有与所述第一表面贴合的第二表面;所述第二表面为楔形面,其延伸方向与所述第二方向垂直;

8.刀夹,设于所述刀体外,固定于所述活动轴相对远离所述第一凹槽的一端,用于安装所述刀片;

9.驱动部,具有设于所述第一凹槽内与所述活动轴螺纹连接的螺杆;当所述螺杆转动时,用于驱动所述活动轴沿所述第二方向移动,以调节所述刀片与所述第一方向的垂直距离。

10.根据本技术实施例提供的技术方案,所述驱动部还包括由所述螺杆相对远离所述刀夹端的外壁向外延伸形成的凸起部,所述凸起部设于所述装配部外;所述凸起部可防止所述螺杆沿所述第二方向移动。

11.根据本技术实施例提供的技术方案,所述螺杆相对远离所述刀夹端套设有刻度盘,所述装配部外壁设有与所述刻度盘相配的标线。

12.根据本技术实施例提供的技术方案,所述刻度盘和所述凸起部之间设有蝶形垫圈。

13.根据本技术实施例提供的技术方案,穿过所述刀体还设有锁紧螺钉,所述锁紧螺钉抵住所述活动轴,用于调节精度后将所述活动轴固定。

14.根据本技术实施例提供的技术方案,所述刀体内部分布有出水路径,所述刀体上

靠近所述刀片处设有多个出水孔。

15.综上所述,本技术提出一种可调精镗刀,其刀体包括与外部设备连接的连接部和用于安装刀片的装配部,刀体可在外部设备的驱动下以所述第一方向为轴线转动,通过在装配部内设置活动轴,活动轴和第一方向垂直,活动轴周面设有第一表面且其内部设有第一凹槽,贯穿固定在装配部设有防转体,防转体具有可与第一表面贴合的第二表面,活动轴的第一凹槽内设有与活动轴螺纹连接的螺杆,当螺杆转动时,由于第二表面为楔形面,且其延伸方向与第二方向垂直,而所述第二表面和第一表面贴合,故第一表面和第二表面为互补的倾斜面,两个倾斜面贴合实现了活动轴和防转体的锁紧,防止了活动轴与螺杆同步转动,使得活动轴沿其轴线方向移动,实现了调节固定在活动轴上的刀片到第一方向的垂直距离,进而实现了调节精镗刀的钻孔孔径的目的。本技术的第一表面和第二表面贴合的锁紧结构,其接触面为倾斜面,接触面积大,提高了精镗刀的稳定性。

附图说明

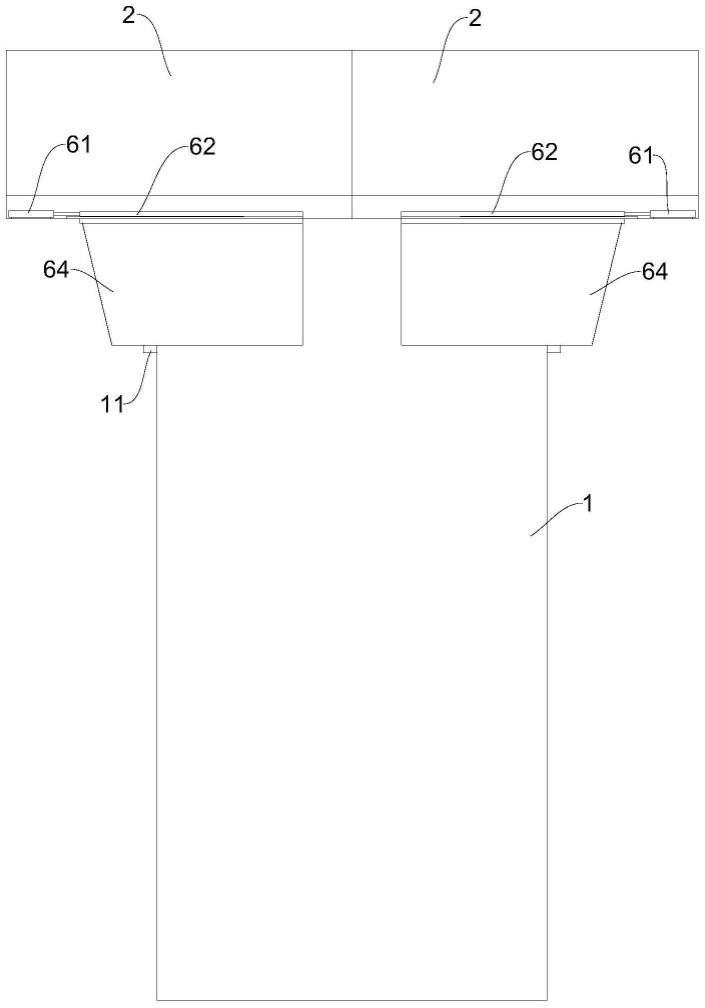

16.图1为本技术实施例提供的一种可调精镗刀的结构示意图;

17.图2为本技术实施例提供的一种可调精镗刀的侧视图;

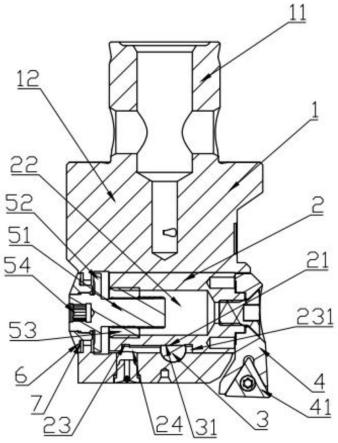

18.图3为图2的a-a的剖视图;

19.图4为本技术实施例提供的另一方向的可调精镗刀的侧视图;

20.图5为图4的b-b的剖视图。

21.图中所述文字标注表示为:

22.1、刀体;11、连接部;12、装配部;2、活动轴;21、第一表面;22、第一凹槽;23、第二凹槽;231、侧壁;24、第三凹槽;3、防转体;31、第二表面;4、刀夹;41、刀片;51、螺杆;52、凸起部;53、铜螺母;54、内六角孔;6、刻度盘;7、碟形垫圈;8、锁紧螺钉;9、出水孔。

具体实施方式

23.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

25.诚如背景技术中提到的,针对现有技术中的问题,本技术提出了一种可调精镗刀,如图1和图3所示,包括:

26.刀体1,所述刀体1包括沿第一方向排列设置的连接部11和装配部12,所述连接部11用于连接外部设备,所述外部设备用于驱动所述刀体1转动,其转动轴线为所述第一方向;所述装配部12用于安装刀片41;本实施例中所述连接部11和所述装配部12近似为外径不同的圆柱体,故所述第一方向可近似为所述刀体1的轴线方向;

27.活动轴2,设于所述装配部12内,其轴线方向为第二方向,所述第二方向垂直于所述第一方向;所述活动轴2的外周面切屑形成有第一表面21;所述活动轴2内沿所述第二方向设有第一凹槽22;优选地,所述活动轴2 为圆柱体,沿其轴线方向的两端为第一端和与其相对的第二端,在所述第一端处设置所述第一凹槽22;所述第一凹槽22为圆柱形凹槽,其内

壁设有螺纹,所述第一凹槽22的轴线为所述第二方向,即与所述活动轴2同轴,

28.防转体3,贯穿固定在所述刀体1上,具有与所述第一表面21贴合的第二表面31;所述第二表面31为楔形面,其延伸方向与所述第二方向垂直;

29.刀夹4,设于所述刀体1外,固定于所述活动轴2相对远离所述第一凹槽22的一端,用于安装刀片41;所述第二端处固定有所述刀夹4,所述刀夹4设于所述刀体1外,所述刀片41设于所述刀夹4的远离所述刀体1的端部;

30.驱动部,具有设于所述第一凹槽22内与所述活动轴2螺纹连接的螺杆51;当所述螺杆51转动时,用于驱动所述活动轴2沿所述第二方向移动,以调节所述刀片41与所述刀体1轴线的垂直距离。

31.当所述螺杆51转动时,所述防转体3可防止所述活动轴2同步转动,使得所述活动轴2沿其轴线方向移动,实现了调节所述刀片41与所述刀体 1轴线的垂直距离的,进而实现了调节所述精镗刀的钻孔孔径的目的。本技术通过所述活动轴2的所述第一表面21和所述防转体3的所述第二表面31 的接触实现锁紧,防止了所述活动轴2随着所述螺杆51转动,此面与面的锁紧结构,提高了所述精镗刀的稳定性,而所述第二表面31为楔形面,故所述第一表面21和所述第二表面31为互补的倾斜面,而倾斜面的面积比平面的面积大,故此倾斜面增大了所述第一表面21和所述第二表面31的接触面,进一步提高了所述精镗刀的稳定性。

32.进一步地,如图2所示,所述驱动部还包括由所述螺杆51相对远离所述刀夹4端的外壁向外延伸形成的凸起部52,所述凸起部52设于所述装配部12外;所述凸起部52可防止所述螺杆51沿所述第二方向移动。具体地,所述装配部12的外壁与所述刀夹4相对侧设有圆孔,此圆孔与所述活动轴 2同轴设置,此圆孔的内径近似为所述螺杆51的外径,而所述螺杆51的所述凸起部52的外径大于所述圆孔,故装配时,所述螺杆51穿过所述圆孔与所述活动轴2螺纹连接,而所述凸起部52留在所述装配部12外部,故在转动所述螺杆51时,由于所述凸起部52的限制,所述螺杆51只能原位转动。本实施例中,所述第一凹槽22内设有铜螺母53,所述铜螺母53的外壁通过胶固定于所述第一凹槽22的内壁,即所述铜螺母53与所述活动轴2固定连接,所述铜螺母53的内壁设有与所述螺杆51配合的螺纹,当所述螺杆51转动时,带动所述铜螺母53沿所述第二方向移动,从而所述铜螺母53带动所述活动轴2沿所述第二方向移动。

33.优选地,如图3所示,露出所述装配部12的所述螺杆51的端部中心设有内六角孔54,便于插入工具转动所述螺杆51。

34.进一步地,所述活动轴2的外周面设有第二凹槽23,所述第二凹槽23 具有相对的两个侧壁231,两个所述侧壁231的表面与所述第二方向垂直;所述第二凹槽23的底面为所述第一表面21。具体地,两所述侧壁231沿所述第二方向分布排列,所述防转体3设于所述第二凹槽23内,故两所述侧壁231之间为所述活动轴2沿所述第二方向移动的行程范围。所述装配部 12相对靠近所述刀夹4侧设有圆孔,装配时,将所述活动轴2由此圆孔放入所述装配部12内,由于所述防转体3设于所述第二凹槽23内,而所述防转体3固定于所述装配部12上,故所述活动轴2不会从所述圆孔内滑出。

35.进一步地,如图3所示,所述螺杆51相对远离所述刀夹4端套设有刻度盘6,所述装配部12外壁设有与所述刻度盘6相配的标线。所述刻度盘 6设于相对靠近所述活动轴2的第一端处,暴露于所述装配部12外,优选地,所述刻度盘6与所述螺杆51螺纹连接,当所述螺杆

51转动时,所述刻度盘6随之转动。所述装配部12外壁上,所述刻度盘6的周向设有标线,此标线为副标线,所述刻度盘6上设有主标线,通过主、副标线的配合,以及所述第一表面21和所述第二表面31的锁紧结构,所述精镗刀的调节精度可达到0.002mm,且调节时通过标线可直观体现调节值。

36.进一步地,如图3和图4所示,所述刻度盘6和所述凸起部52之间设有蝶形垫圈7。当所述螺杆51带动所述刻度盘6转动时,对所述蝶形垫圈 7产生挤压力,所述蝶形垫圈7的反作用力使得转动所述螺杆51的动作更加平缓,故进一步地提高了调节的精度。

37.进一步地,如图5所示,穿过所述装配部12上还设有锁紧螺钉8,所述锁紧螺钉8抵住所述活动轴2,用于调节精度后将所述活动轴2固定。可选地,所述活动轴2的周向还设有第三凹槽24,所述第三凹槽24的底面为平面,所述锁紧螺钉8波珠螺丝,与所述活动轴2的接触面为平面,所述锁紧螺钉8穿过所述装配部12上的螺纹孔抵住所述第三凹槽24的底面,与所述第三凹槽24的接触面为平面,故面与面的接触增大了接触面积,提高了固定所述活动轴2的稳定性;另外所述第三凹槽24进一步地限制了所述活动轴2的转动,故调节所述刀片41的直径后,通过所述锁紧螺钉8将所述活动轴2固定,提高了刀体1转动时所述刀片41切屑的稳定性。

38.进一步地,如图2所示,所述刀体1内部分布有出水路径,所述刀体1 上靠近所述刀片41处设有多个出水孔9。当所述刀体1带动所述刀片41旋转时,可有效降低因摩擦阻力过大导致的温升以及冷却不佳的情况,进而防止了切屑因高温热熔所产生的胶渣。

39.所述可调精镗刀的使用方法如下:

40.将所述螺杆51插入所述装配部12内;

41.将所述碟形垫圈7装入所述装配部12的沉窝内;

42.在所述螺杆51外安装所述刻度盘6;

43.将固定后的所述铜螺母53和所述活动轴2由所述装配部12相对靠近所述第二端处的孔放入所述装配部12内,此时所述铜螺母53与所述螺杆 51螺纹连接;

44.通过刀夹锁紧螺钉将所述刀夹4固定于所述活动轴2的第二端;

45.将所述防转体3装入所述装配部12的孔内,并用螺钉锁紧,此时所述第一表面21和所述第二表面31贴合;

46.转动所述螺杆51实现所述刀夹4带动所述刀片41沿所述第二方向向靠近或者远离所述刀体1的方向移动。

47.本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。以上所述仅是本技术的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其他场合的,均应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。