1.本实用新型属于摩擦焊接技术领域,具体的说,涉及一种用于去除摩擦焊接时内孔飞边的工装。

背景技术:

2.目前凿岩机行业内生产制造的各种凿岩钻具中,钻杆的大部分为杆体状,比如,钻杆r32、t38、t51等各种钻杆以及钎尾等凿岩钻具,其钻杆的整体结构如图1所示,钻杆1的中部开设有内孔3,且钻杆1的一端连接有接头2,接头2的中部同轴也开设有内孔3。

3.在现有技术中,钻杆1和接头2通常采用摩擦焊机进行焊接加工,焊接完成后,钻杆1和接头2连接成一体,但是钻杆1和接头2的内孔3由于在摩擦焊接时有熔融的铁挤出,该挤出的熔融状态的铁经冷却后形成飞边,该飞边容易将钻杆1和接头2的内孔3堵住,因此钻杆1和接头2摩擦焊接完成后需要进一步去除内孔3中的飞边。

4.现有技术中,去除内孔中飞边的工装多种多样,有采用钻进方式进行去除的,如专利申请号为:cn202121062305.7 ,公开了一种去飞边的搅拌摩擦焊搅拌头,包括搅拌头本体和用于切削飞边的刀体,所述刀体为中空的套状结构,所述刀体的前端设置有切削刃或设置有用于安装刀片的安装位,所述刀体同轴套设在所述搅拌头本体外,并能沿搅拌头本体轴向调节,所述刀体与搅拌头本体之间通过锁紧结构周向和轴向锁紧。

5.也有采用冲切方式进行去除的,如专利申请号为: cn201120068964.1,公开了一种钻杆摩擦焊接头内孔飞边去除装置,包括作为动力源的液压缸和冲剪刀具;所述冲剪刀具为用于去除水眼直径等于焊接端孔径的钻杆接头摩擦焊飞边的第一种冲剪刀具或用于去除水眼直径小于焊接端孔径的钻杆接头摩擦焊飞边的第二种冲剪刀具;所述第一种冲剪刀具为一端封闭的圆筒状结构,其开放端设有螺旋刀口,封闭端设有内螺纹;所述第一种冲剪刀具封闭端与所述液压缸的顶杆端部螺纹连接;所述第二种冲剪刀具包括固接为一体的圆台段和圆筒段,在圆筒段的端部设有螺旋刀口。

6.上述该类现有的去除内孔中飞边的工装,能够用于去除内孔中的飞边,但是该类现有的去除内孔中飞边的工装均是摩擦焊接完成后,需要额外的增加飞边去除工序,实现去除内孔中的飞边,需增加额外的飞边去除工序,使生产工序复杂,降低使用效果且耗时,并且消耗刀具,生产成本高,并且该类现有的去除内孔中飞边的工装整体结构复杂,制造成本高,使用成本高,进而降低实用性。

技术实现要素:

7.本实用新型要解决的主要技术问题是提供一种结构简单,使工件在焊接时能够在金属熔融状态下及时将内飞边去除,提高使用效果,降低生产工序复杂性的用于去除摩擦焊接时内孔飞边的工装。

8.为解决上述技术问题,本实用新型提供如下技术方案:

9.一种用于去除摩擦焊接时内孔飞边的工装,包括中心杆主体;所述中心杆主体的

一端一体连接有安装部,所述中心杆主体远离安装部的一端一体连接有导向部,所述中心杆主体的外表面直径小于钻杆和接头的内孔的内表面直径。

10.以下是本实用新型对上述技术方案的进一步优化:

11.所述安装部的外表面直径大于中心杆主体的外表面直径,所述安装部靠近中心杆主体的一端设置有顶接面。

12.进一步优化:安装部远离中心杆主体的一端面上开设有安装沉孔,安装沉孔的整体长度小于等于安装部的整体长度。

13.进一步优化:安装部的外表面上开设有环形凹槽,环形凹槽与安装部为同轴布设。

14.进一步优化:所述导向部远离中心杆主体的一端设置有导向端面,所述导向端面与顶接面之间的长度大于接头的整体长度。

15.进一步优化:安装沉孔的整体形状为圆形沉孔状、方形沉孔状中的一种。

16.进一步优化:所述中心杆主体的外表面直径等于内孔的内表面直径减0.10-0.50mm。

17.本实用新型采用上述技术方案,构思巧妙,结构合理,能够方便的将该工装安装在摩擦焊机的动力主轴上,并且通过该工装,便于接头与钻杆进行钎焊,在摩擦焊接过程中,所述中心杆主体位于接头与钻杆的内孔内,能够防止接头与钻杆在进行摩擦焊接时熔融的铁挤入内孔内,进而防止内孔出现飞边的情况发生,提高使用效果。

18.本技术方案能够在接头与钻杆摩擦焊接过程中便可去除内孔中的飞边,无需额外增加飞边去除工序,进而能够降低生产成本,提高生产效率。

19.下面结合附图和实施例对本实用新型进一步说明。

附图说明

20.图1为背景技术中钻杆和接头的示意图;

21.图2为本实用新型实施例的总体结构示意图;

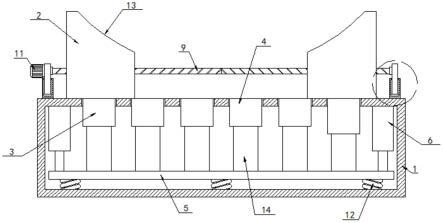

22.图3为本实用新型实施例中安装在摩擦焊机上的结构示意图;

23.图4为本实用新型实施例中在使用时的结构示意图。

24.图中:1-钻杆;2-接头;3-内孔;4-中心杆主体;5-安装部;51-顶接面;52-环形凹槽;53-安装沉孔;6-导向部;61-导向端面;7-动力主轴;71-安装腔;72-安装块。

具体实施方式

25.实施例1:请参阅图1-4,一种用于去除摩擦焊接时内孔飞边的工装,包括中心杆主体4;所述中心杆主体4的一端一体连接有安装部5,所述中心杆主体4远离安装部5的一端一体连接有导向部6,所述中心杆主体4的外表面直径小于钻杆1和接头2的内孔3的内表面直径。

26.这样设计,在使用时,可将安装部5安装在摩擦焊机的动力主轴上,此时便可将该用于去除摩擦焊接时内孔飞边的工装安装在摩擦焊机的动力主轴7上,方便组装和安装。

27.而后将接头2套设在中心杆主体4上,并且使接头2与动力主轴7固定连接,而后将钻杆1套设在中心杆主体4上,并且将钻杆1固定安装在摩擦焊机上。

28.此时动力主轴7转动输出动力带动接头2转动,接头2转动并向靠近钻杆1的一侧移

动,此时接头2与钻杆1接触产生摩擦,使接触部位受热融化,当摩擦焊接区的温度分布、变形达到一定程度后,开始刹车制动并使轴向力迅速升高,此时焊合区金属通过相互扩散与再结晶,使两侧金属牢固焊接在一起,从而完成整个焊接过程。

29.在整个摩擦焊接过程中,所述中心杆主体4位于接头2与钻杆1的内孔3内,进而能够防止接头2与钻杆1在进行摩擦焊接时熔融的铁挤入内孔3内,进而能够防止内孔3出现飞边的情况发生,提高使用效果。

30.并且钻杆1与接头2焊接完成后无需额外增加飞边去除工序,进而能够降低生产成本,提高生产效果。

31.所述安装部5的外表面直径大于中心杆主体4的外表面直径,所述安装部5靠近中心杆主体4的一端设置有顶接面51。

32.所述接头2套设在中心杆主体4上后,所述接头2的一端与顶接面51相顶接。

33.这样设计,通过顶接面51能够对接头2的轴向位置进行定位,方便使用。

34.所述安装部5的外表面上开设有环形凹槽52,所述环形凹槽52的整体形状为环形槽状,且环形凹槽52与安装部5为同轴布设。

35.所述安装部5远离中心杆主体4的一端面上开设有安装沉孔53,所述安装沉孔53的整体形状为圆形沉孔状。

36.所述安装沉孔53的整体长度小于等于安装部5的整体长度。

37.所述动力主轴7的中部同轴开设有安装腔71,所述安装腔71的内表面直径大于接头2的外表面直径。

38.所述安装腔71的内侧面上一体连接有安装块72,所述安装块72与安装腔71为同轴线布设,所述安装块72的整体形状与安装沉孔53的内表面形状相匹配。

39.这样设计,在使用时,可将安装部5安装在安装腔71内,并使安装沉孔53卡接在安装块72上,此时通过安装沉孔53与安装块72的卡接,能够限制该用于去除摩擦焊接时内孔飞边的工装的轴向位置,方便使用。

40.并且安装沉孔53为圆形沉孔状,进而安装块72的外表面形状为圆柱状,此时该用于去除摩擦焊接时内孔飞边的工装在安装腔71内是否进行转动不会影响该工装的性能。

41.所述动力主轴7上设置有夹紧组件,所述夹紧组件用于夹紧接头2,进而使接头2能够固定安装在动力主轴7上,方便使用。

42.在本实施例中,所述动力主轴7和夹紧组件均为现有技术,与传统的摩擦焊机的动力主轴7和夹紧组件结构相同。

43.所述中心杆主体4的外表面直径等于内孔3的内表面直径减0.10-0.50mm。

44.在本实施例中,所述中心杆主体4的外表面直径优选为:内孔3的内表面直径减0.20mm。

45.这样设计,能够方便的将接头2或钻杆1套设在中心杆主体4上,并且能够使中心杆主体4的外表面与内孔3的内表面之间存在有间隔距离,提高使用效果。

46.所述导向部6的外表面形状为圆锥台状,这样设计,可通过导向部6能够方便将接头2和钻杆1套设在导向部6上。

47.所述导向部6的大端与中心杆主体4一体连接,所述导向部6的小端布设在远离中心杆主体4的一侧。

48.所述导向部6远离中心杆主体4的一端设置有导向端面61。

49.所述导向端面61与顶接面51之间的长度大于接头2的整体长度。

50.这样设计,可将接头2套设在中心杆主体4上,并且中心杆主体4和导向部6能够延伸至钻杆1内,进而方便对钻杆1和接头2进行定位。

51.在使用时,首先将安装部5安装在动力主轴7的安装腔71内,并使安装沉孔53卡接在安装块72上,此时通过安装沉孔53与安装块72的卡接,能够限制该用于去除摩擦焊接时内孔飞边的工装的轴向位置。

52.而后将接头2套设在中心杆主体4上,并使接头2的一端与顶接面51顶接,然后将接头2与动力主轴7固定连接。

53.此时便可将接头2和该用于去除摩擦焊接时内孔飞边的工装固定安装在擦焊机的动力主轴7上。

54.而后将钻杆1套设在中心杆主体4上,并且将钻杆1固定安装在摩擦焊机上。

55.此时动力主轴7转动输出动力带动接头2转动,接头2转动并向靠近钻杆1的一侧移动,此时接头2与钻杆1接触产生摩擦,使接触部位受热融化,当摩擦焊接区的温度分布、变形达到一定程度后,开始刹车制动并使轴向力迅速升高,此时焊合区金属通过相互扩散与再结晶,使两侧金属牢固焊接在一起,从而完成整个焊接过程。

56.在整个摩擦焊接过程中,所述中心杆主体4位于接头2与钻杆1的内孔3内,进而能够防止接头2与钻杆1在进行摩擦焊接时熔融的铁挤入内孔3内,进而能够防止内孔3出现飞边的情况发生,提高使用效果。

57.并且钻杆1与接头2焊接完成后无需额外增加飞边去除工序,进而能够降低生产成本,提高生产效果。

58.实施例2,在实施例中,所述安装沉孔53的整体形状还可以为方形沉孔状,所述安装块72的整体形状与安装沉孔53的内表面形状相匹配。

59.这样设计,可通过安装沉孔53与安装块72的卡接能够用于限制安装部5的轴线转动,进而能够使该用于去除摩擦焊接时内孔飞边的工装可随动力主轴7同步转动。

60.实施例3:在实施例中,所述安装沉孔53的内表面上开设有内螺纹,所述安装块72的外表面上开设有外螺纹,所述安装沉孔53与安装块72之间可通过螺纹进行固定连接。

61.实施例4:在实施例中,所述安装部5的外表面上还可以不开设环形凹槽52。

62.对于本领域的普通技术人员而言,根据本实用新型的教导,在不脱离本实用新型的原理与精神的情况下,对实施方式所进行的改变、修改、替换和变型仍落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。