一种桶型zl208合金的制备方法

技术领域

1.本技术涉及铸造技术领域,尤其涉及一种桶型zl208合金的制备方法。

背景技术:

2.zl208为铝铜系铸造铝合金。铝铜系铸造铝合金具有高的热处理效果和热稳定性,但这种合金铸造性能差,易产生裂纹、偏析,密度大,耐蚀性低。zl208 是al-cu-ni-co-zr-sb-ti合金,填加多种元素的目的是形成复杂化合物相,在晶界上阻止合金高温受力变形,提高耐热性,但室温力学性能低,这种合金工艺性能稳定,淬透性很好,铸造性能差,多适用于砂型铸造,多用于各种承受高温 (250℃~350℃)的发动机零件,如机匣、缸盖等。熔模铸造的成型工艺为热壳浇注成型,且模壳散热速度缓慢,冷却速度低于砂型铸造,在浇注zl208材质的铸件上容易出现偏析现象,合元素的偏析会造成局部晶粒的不均匀,在随后的冷却过程中,会使材料发生局部变化,最终使材料性能不均。

技术实现要素:

3.本技术提供了一种桶型zl208合金的制备方法,以解决采用现有浇注zl208 材质的铸件上容易出现偏析现象的问题。

4.本技术提供一种桶型zl208合金的制备方法,包括如下步骤:

5.步骤s1:制作桶型蜡件,所述桶型蜡件具有第一端和第二端;对所述桶型蜡件的内腔进行楔形工艺补偿,以使所述桶型蜡件的内腔直径从所述第一端到所述第二端先增大后逐渐减小;

6.步骤s2:按产品组合工艺要求准备和组装浇注系统;所述浇注系统为底注式浇注系统;

7.步骤s3:制作模壳,所述模壳的顶端与所述桶型蜡件的第一端相对应,所述模壳的底端与所述桶型蜡件的第二端相对应;

8.步骤s4:对模壳进行预热;对铝液进行精炼得到浇注液;将所述浇注液通过所述浇注系统由所述模壳的底端向顶端进行浇注;浇注完成后将模壳翻转180度;将翻转后的模壳放入压力罐内进行压力凝固得到桶型zl208合金。

9.在一种可能的设计中,步骤s1中,对所述桶型蜡件的内腔进行楔形工艺补偿的具体操作如下:按照热节圆补贴设计法,先在所述桶型蜡件的第二端画一个内切圆直径为d的初始圆,然后向第一端方向滚出直径为d1的第一圆,其中,第一圆的圆心位于初始圆的圆周上,依此类推做出直径为dn的最后一个圆;其中,各个圆的直径值关系为:d1=(1.05-1.1)d,dn=(1.05-1.1)dn-1,n大于等于2。

10.在一种可能的设计中,步骤s2中,所述浇注系统包括浇口杯、主浇道、底部浇道和冒口,所述主浇道的一端连通所述浇口杯,另一端连通所述底部浇道,所述冒口的一端与所述底部浇道连通,另一端与所述模壳的底端连通;所述主浇道上设置有陶瓷过滤网。

11.在一种可能的设计中,步骤s3中,所述模壳的制作至少满足以下特征(1)

ꢀ‑

(4)中

的一种:

12.(1)采用100-120目锆英砂、30-60目莫来砂、16-30目莫来砂为型壳材料,硅溶胶为粘接剂;

13.(2)制壳环境温度控制在24

±

2℃;

14.(3)制壳环境湿度≤60%;

15.(4)风干质量采用万能表进行测量电阻值,电阻值大于2000kω即为模壳已经干燥完成。

16.在一种可能的设计中,步骤s4中,所述预热温度为500℃-600℃;在对模壳进行预热之前,在所述模壳的顶端安装冷铁,所述冷铁通过支撑件与所述浇口杯的外壁连接。

17.在一种可能的设计中,步骤s4还包括:在进行浇注之前,对所述冷铁部位及所述模壳外轮廓进行风冷30s-40s。

18.在一种可能的设计中,步骤s4中,所述浇注温度为730℃-740℃。

19.在一种可能的设计中,步骤s4还包括将翻转后的模壳放入压力罐内进行压力凝固的同时对所述冷铁进行风冷及其他激冷措施,最后得到桶型zl208合金。

20.在一种可能的设计中,步骤s4中,所述对铝液进行精炼具体采用铝钛硼进行晶粒细化,采用氩气进行精炼处理。

21.在一种可能的设计中,还包括如下步骤:

22.步骤s5:清壳和切割、成分检测、初修、荧光检验、粗加工、x光检测、退火与粗校正、固溶、精校正、时效处理、精修、渗漏检测和力学性能检测。

23.本技术的有益效果:

24.本技术一种桶型zl208合金的制备方法通过对桶型蜡件的内腔进行楔形工艺补偿,以使所述桶型蜡件的内腔直径从所述第一端到所述第二端先增大后逐渐减小,能够使得制备的模壳的内腔直径从顶端到底端先增大后逐渐减小,这样结构的模壳在完成浇注和翻转180度以后能够形成良好的顺序凝固趋势,能够实现桶型铸件在凝固过程中的温度场自下而上逐渐升高,使铸件由下而上逐步凝固,进而使得共晶相al2cu无法靠自重下沉,避免zl208合金铸件上出现偏析现象。本技术采用底注式浇注系统,充型平稳,不易发生卷气现象,利于杂质上浮。在整个浇注过程中模壳底端持续保持较高的温度,顶端温度相对较低,经翻转180 度后,原浇铸过程中模壳相对温度较低的顶端变成了底部低温区域,这样就可形成一个良好的温度梯度,翻转后放入压力罐内进行压力凝固,再结合在制作桶型蜡件阶段对内腔增加的楔形工艺补偿,综合以上措施,可实现更好的顺序凝固趋势,更好地避免zl208合金铸件上出现偏析现象。

25.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

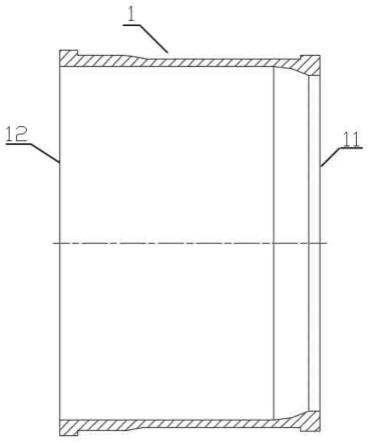

26.图1为本技术实施例中涉及的现有的桶型蜡件的内部结构示意图;

27.图2为本技术实施例中涉及的桶型蜡件的内部结构示意图;

28.图3为本技术实施例中对桶型蜡件的内腔进行楔形工艺补偿的原理示意图;

29.图4为本技术浇注系统的结构示意图;

30.图5为本技术实施例1得到的桶型zl208合金的x光检测图;

31.图6为本技术对比例1得到的桶型zl208合金的x光检测图。

32.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

具体实施方式

33.为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描述。

34.应当明确,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

35.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

36.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a 和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

37.需要注意的是,本技术实施例所描述的“上”、“下”、“左”、“右”等方位词是以附图所示的角度来进行描述的,不应理解为对本技术实施例的限定。此外,在上下文中,还需要理解的是,当提到一个元件连接在另一个元件“上”或者“下”时,其不仅能够直接连接在另一个元件“上”或者“下”,也可以通过中间元件间接连接在另一个元件“上”或者“下”。

38.本技术实施例提供一种桶型zl208合金的制备方法,包括如下步骤:

39.步骤s1:制作桶型蜡件,所述桶型蜡件具有第一端和第二端;对所述桶型蜡件的内腔进行楔形工艺补偿,以使所述桶型蜡件的内腔直径从所述第一端到所述第二端先增大后逐渐减小;

40.步骤s2:按产品组合工艺要求准备和组装浇注系统;所述浇注系统为底注式浇注系统;

41.步骤s3:制作模壳,所述模壳的顶端与所述桶型蜡件的第一端相对应,所述模壳的底端与所述桶型蜡件的第二端相对应;

42.步骤s4:对模壳进行预热;对铝液进行精炼得到浇注液;将所述浇注液通过所述浇注系统由所述模壳的底端向顶端进行浇注;浇注完成后将模壳翻转180度;将翻转后的模壳放入压力罐内进行压力凝固得到桶型zl208合金。

43.本发明主要通过控制熔模铸造中冷却凝固过程。控制铸件偏析就需要使桶型铸件实现顺序凝固趋势。

44.zl208偏析成型机理是铝液在发生共晶反应时,共晶相al2cu与铝液密度差别较大,在缓慢凝固的情况下,共晶相al2cu会在液体中下沉,从而导致结晶后铸件化学成分不一致,产生偏析。本技术通过对桶型蜡件的内腔进行楔形工艺补偿,以使所述桶型蜡件的内腔直径从所述第一端到所述第二端先增大后逐渐减小,能够使得制备的模壳的内腔直径从顶端到底端先增大后逐渐减小,这样结构的模壳在完成浇注和翻转180度以后能够形成良

好的顺序凝固趋势,能够实现桶型铸件在凝固过程中的温度场自下而上逐渐升高,使铸件由下而上逐步凝固,进而使得共晶相al2cu无法靠自重下沉,避免zl208合金铸件上出现偏析现象。本技术采用底注式浇注系统,充型平稳,不易发生卷气现象,利于杂质上浮。在整个浇注过程中模壳底端持续保持较高的温度,顶端温度相对较低,经翻转180度后,原浇铸过程中模壳相对温度较低的顶端变成了底部低温区域,这样就可形成一个良好的温度梯度,翻转后放入压力罐内进行压力凝固,再结合在制作桶型蜡件阶段对内腔增加的楔形工艺补偿,综合以上措施,可实现更好的顺序凝固趋势,更好地避免zl208合金铸件上出现偏析现象。

45.下面详细介绍本方案:

46.作为本技术可选的技术方案,步骤s1中,对所述桶型蜡件的内腔进行楔形工艺补偿的具体操作如下:按照热节圆补贴设计法,先在所述桶型蜡件的第二端画一个内切圆直径为d的初始圆,然后向第一端方向滚出直径为d1的第一圆,其中,第一圆的圆心位于初始圆的圆周上,依此类推做出直径为dn的最后一个圆;其中,各个圆的直径值关系为:d1=(1.05-1.1)d,dn=(1.05-1.1)dn-1,n 大于等于2。

47.通过上述的楔形工艺补偿,使得桶型蜡件的内腔直径从所述第一端到所述第二端先增大后逐渐减小,能够使得制备的模壳的内腔直径从顶端到底端先增大后逐渐减小。

48.作为本技术可选的技术方案,步骤s2中,所述浇注系统包括浇口杯、主浇道、底部浇道和冒口,所述主浇道的一端连通所述浇口杯,另一端连通所述底部浇道,所述冒口的一端与所述底部浇道连通,另一端与所述模壳的底端连通;所述主浇道上设置有陶瓷过滤网。

49.可以理解地,安装时,主浇道沿着桶型蜡件的中心轴方向延伸设置,主浇道靠近桶型蜡件的第一端的一端连通所述浇口杯,靠近桶型蜡件的第二端的另一端连通所述底部浇道,以实现底注式浇注系统,本技术采用底注式浇注系统,充型平稳,不易发生卷气现象,利于杂质上浮。

50.浇口杯的最大直径可以为160mm,主浇道的横截面可以为长宽为 55mm*55mm的正方形。冒口的尺寸与热节圆直径的关系可以按下表1所示,冒口的数量可以为6个,冒口大端直径可以约90mm,小端直径可以约50mm,高度可以约为120mm。在一些具体实施例中,在冒口的顶端连接有蜡条,能保证浇注过程中底部平稳冲型,翻转180度后顶部具有模壳保护,减少冒口散热,使上层冒口温度一直高于铸件内温度,利于对铸件的补缩。且顶部冒口连通可稳定顶部压力及起到增加压力的作用。所述主浇道上设置有陶瓷过滤网,用于过滤去除混杂于金属液中的各种非金属夹杂物,陶瓷过滤网的横截面可以为边长为80mm 的正方形。过滤网太薄,强度差且过滤效果不佳,不能大量去除金属液中的非金属夹杂物。太厚又过分降低过滤速度。综合考虑使用厚度可以为20mm。

51.表1冒口的尺寸与热节圆直径的关系

52.名称公式实际取值热节圆直径d35mm冒口根部直径d1≈(1.3~1.5)d50mm冒口高度h≈(1.8~2.5)d120mm

53.作为本技术可选的技术方案,采用100-120目锆英砂、30-60目莫来砂、16-30 目莫来砂为型壳材料,硅溶胶为粘接剂。

54.作为本技术可选的技术方案,制壳环境温度控制在24

±

2℃。

55.作为本技术可选的技术方案,制壳环境湿度≤60%。

56.作为本技术可选的技术方案,风干质量采用万能表进行测量电阻值,电阻值大于2000kω即为模壳已经干燥完成。

57.可以理解地,模壳制作是精密铸造过程的重要过程之一,通过对制壳环境温度、湿度等条件的限定,能保证模壳的高温强度、湿强度、透气性与型腔表面质量,在保证模壳强度的情况下,可以减少一个加固层。

58.作为本技术可选的技术方案,步骤s4中,所述预热温度为500℃-600℃;在对模壳进行预热之前,在所述模壳的顶端安装冷铁,所述冷铁通过支撑件与所述浇口杯的外壁连接。

59.可选地,所述预热温度可以为500℃、510℃、520℃、530℃、540℃、550℃、 560℃、570℃、580℃、590℃或600℃等,当然也可以是上述范围内的其他值,在此不做限定。

60.可以理解地,由于熔模铸造模壳需经高温预热,模壳内设置冷铁需具有一定的激冷能力,且不与金属液发生反应,故综合考虑使用不锈钢材质冷铁。冷铁的作用是形成与冒口相配合的补缩区域,加强顺序凝固,扩大冒口的补缩范围,防止缩孔、缩松的产生。控制或加速金属液冷却部位的冷却速度,有利于防止铸件热裂和偏析,且被激冷部位的基体组织会被细化,提高该部位的力学性能。

61.作为本技术可选的技术方案,步骤s4还包括:在进行浇注之前,对所述冷铁部位及所述模壳外轮廓进行风冷30s-40s。

62.可选地,在进行浇注之前,对所述冷铁部位及所述模壳外轮廓进行风冷的时间可以为30s、31s、32s、33s、34s、35s、36s、37s、38s、39s或40s等,当然也可以是上述范围内的其他值,在此不做限定。

63.作为本技术可选的技术方案,步骤s4中,所述浇注温度为730℃-740℃。

64.可选地,所述浇注温度可以为730℃、731℃、732℃、733℃、734℃、735℃、 736℃、737℃、738℃、739℃或740℃等,当然也可以是上述范围内的其他值,在此不做限定。

65.作为本技术可选的技术方案,步骤s4还包括将翻转后的模壳放入压力罐内进行压力凝固的同时对所述冷铁进行风冷及其他激冷措施,最后得到桶型zl208 合金。

66.作为本技术可选的技术方案,步骤s4中,所述对铝液进行精炼具体采用铝钛硼进行晶粒细化,采用氩气进行精炼处理。

67.作为本技术可选的技术方案,还包括如下步骤:

68.步骤s5:清壳和切割、成分检测、初修、荧光检验、粗加工、x光检测、退火与粗校正、固溶、精校正、时效处理、精修、渗漏检测和力学性能检测。

69.下面分多个实施例对本技术实施例进行进一次的说明。其中,本技术实施例不限定于以下的具体实施例。在保护范围内,可以适当的进行变更实施。

70.实施例1

71.一种桶型zl208合金的要求如下:

72.铸件材质:zl208(zalcu5ni2cozr),按照hb962-2001执行(见表2);杂质允许含量见表3;

73.表2化学成分

[0074][0075]

表3杂质允许含量

[0076][0077]

铸件类别:hb963-2005

‑ⅱ

。

[0078]

铸件尺寸、形状:按照铸件图规定,未注尺寸公差按照hb6103-2004 ct6 级执行,未注铸造圆角r1~r5;

[0079]

铸件力学性能:屈服强度≥210mpa;硬度hb85-110;

[0080]

铸件轮廓:φ350(外径)*250mm,蒙皮壁厚6mm。端环厚度17mm;

[0081]

铸件重量:6.8kg;

[0082]

该产品属于典型的不均匀壁桶体类铸件,铸件要求使用荧光、x光检测,并且要求在0.6mpa下进行渗漏试验,保压15分钟,不得有渗漏。

[0083]

上述桶型zl208合金的制备方法,包括如下步骤:

[0084]

步骤s1:制作桶型蜡件1,为更好的保证蜡件尺寸及外观质量,采用模具制作桶体蜡件。蜡件检验:(1)外观检查(主要检查裂纹及表面质量);(2)尺寸检查(按照产品蜡件尺寸工艺要求进行检查)。控制要点:蜡件壁厚与轮廓尺寸。

[0085]

如图1所示,现有的桶型蜡件1具有第一端11和第二端12,桶型蜡件1的内腔直径从所述第一端11到所述第二端12先增大后一直不变;对所述桶型蜡件 1的内腔进行楔形工艺补偿,如图2所示,以使所述桶型蜡件1的内腔直径从所述第一端11到所述第二端12先增大后逐渐减小。

[0086]

其中,对所述桶型蜡件1的内腔进行楔形工艺补偿的具体操作如下:按照热节圆补贴设计法,如图3所示,先在所述桶型蜡件的第二端的补贴根部画一个内切圆直径为d的初始圆,然后向第一端方向滚出直径为d1的第一圆,其中,第一圆的圆心位于初始圆的圆周上,依此类推做出直径为d3的最后一个圆;其中,各个圆的直径值关系为:d1=(1.05-1.1)d,d2=(1.05-1.1)d1,d3=(1.05-1.1) d2。

[0087]

步骤s2:按产品组合工艺要求准备和组装浇注系统;所述浇注系统为底注式浇注系统;如图4所述,所述浇注系统包括浇口杯2、主浇道3、底部浇道4和冒口5,所述主浇道3的一端连通所述浇口杯2,另一端连通所述底部浇道4,所述冒口5的一端与所述底部浇道4连通;所述主浇道3上设置有陶瓷过滤网7。

[0088]

步骤s3:制作模壳,具体地,采用100-120目锆英砂、30-60目莫来砂、16-30 目莫来砂为型壳材料,硅溶胶为粘接剂,制壳环境温度控制在24

±

2℃,制壳环境湿度≤60%;风干质量采用万能表进行测量电阻值,电阻值大于2000kω即为模壳已经干燥完成。所述模壳的

顶端与所述桶型蜡件的第一端相对应,所述模壳的底端与所述桶型蜡件的第二端相对应;模壳6的底端与冒口5连通。

[0089]

步骤s4:在对模壳6进行预热之前,在所述模壳6的顶端安装冷铁8,所述冷铁8通过支撑件9与所述浇口杯2的外壁连接。

[0090]

对模壳6进行预热,所述预热温度为500℃-600℃。

[0091]

对铝液进行精炼得到浇注液,对铝液的精炼质量进行控制,具体采用铝钛硼进行晶粒细化,采用氩气进行精炼处理。

[0092]

在进行浇注之前,对所述冷铁8部位及所述模壳6外轮廓进行风冷30s-40s。将所述浇注液通过所述浇注系统由所述模壳6的底端向顶端进行浇注,浇注温度控制在730℃-740℃,浇注液从冒口5内浇入,经陶瓷过滤网7对浇注液进行过滤后注入模壳6的型腔;浇注完成后将模壳6翻转180度;将翻转后的模壳6放入压力罐内进行压力凝固,同时对所述冷铁8进行风冷及其他激冷措施,得到桶型zl208合金。

[0093]

步骤s5:

[0094]

步骤s51:清壳和切割

[0095]

1)使用水力清砂机去除模壳(铸件下面设置软垫),注意清砂方向朝切向,禁止朝法向。同时及时清理废模壳,防止碎模壳磕坏铸件。

[0096]

2)使用往复锯进行切割浇注系统,保留水口残根5mm以下。

[0097]

3)注意工作场地的干净,防止磕碰伤铸件。

[0098]

步骤s52:成分检测

[0099]

成分检测采用光谱分析仪进行检测,符合hb962-2001要求。

[0100]

步骤s53:初修

[0101]

1)铸件表面吹砂后,对铸件进行初检。检验项目:外观质量、尺寸、铸件壁厚检查。

[0102]

2)使用氩弧焊机和焊丝对铸件缺肉类缺陷实施焊补,焊缝必须打磨光滑,允许高出0.5mm。

[0103]

3)使用锉刀、平磨机、角磨机等,去除外观多肉缺陷。

[0104]

步骤s54:荧光检验

[0105]

按照hb/z 61进行荧光检测,铸件不允许有冷隔、裂纹和穿透性的缺陷存在。

[0106]

步骤s55:粗加工

[0107]

通过粗加工去除内腔的楔形补偿量。

[0108]

步骤s56:x光检测

[0109]

按gb 9438

‑ⅰ

要求进行x光检查。经检测内部质量符合验收技术条件要求。且偏析程度得到了大幅度改善。

[0110]

步骤s57:退火与粗校正

[0111]

1)清理铸件表面的油渍、蜡渍、水渍、铝屑等杂物。

[0112]

2)按产品工艺要求实施装炉和退火(含同炉试样)。

[0113]

3)使用校正工装对铸件实施校正。

[0114]

4)借用平台、直尺、高度尺、游标卡尺等对铸件进行尺寸检查。

[0115]

5)在粗校正时借助校正工装把铸件校正到符合工艺要求,并划线做好检测基准,以提高后续精校正效率及校正质量。

[0116]

6)按照hb/z 61进行荧光检测。荧光检查:铸件不允许有冷隔、裂纹和穿透性的缺陷存在。

[0117]

步骤s58:固溶、精校正、时效处理

[0118]

1)清理铸件表面的油渍、水渍、铝屑等杂物。

[0119]

2)按通用工艺要求实施装炉和固溶处理(含同炉试样)。

[0120]

3)使用平台、直尺、高度尺、游标卡尺、及校正工装等对铸件实施校正及尺寸检查。铸件出水后3小时内完成校正,校正和尺寸检查交叉进行。

[0121]

4)按工艺要求实施装炉和时效处理(含同炉试样)。

[0122]

步骤s59:精修、渗漏检测和力学性能检测。

[0123]

精修

[0124]

1)铸件已完成校正。

[0125]

2)对图纸所示尺寸进行尺寸检查,为下一步的机加工作好工艺基准准备。

[0126]

3)去除异常波动、变形。

[0127]

渗漏检测

[0128]

铸件在0.6mpa下进行渗漏试验,保压15分钟,未发生渗漏现象。

[0129]

力学性能检测

[0130]

对同炉试样进行性能检测,性能检测结果符合技术要求。

[0131]

得到的桶型zl208合金的内部质量图如图5所示。

[0132]

对比例1

[0133]

一种桶型zl208合金的制备方法,与实施例1相比,该对比例在步骤s1中不对所述桶型蜡件1的内腔进行楔形工艺补偿,步骤s4中在浇注完成后将模壳6 不进行翻转,其他步骤同实施例1。得到的桶型zl208合金的内部质量图如图6 所示。

[0134]

从图6和图5的对比结果可以看出,本技术得到的桶型zl208合金偏析情况大幅度改善。

[0135]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。