1.本发明涉及冶金技术领域,具体而言,涉及一种高铅高铜高铁的锌精矿的焙烧处理方法。

背景技术:

2.目前,锌冶炼以硫化锌精矿为原料,主要包括沸腾焙烧

‑

浸出

‑

净化

‑

电积等工序。随着低铁低铅低铜的锌精矿资源的逐渐枯竭,高铅高铜高铁锌精矿逐渐成为炼锌的重要原料。

3.专利cn108866321a中公开了一种处理高铜高铅锌精矿的沸腾焙烧炉,其工艺技术可提高沸腾炉床能力、降低焙砂中s含量、避免高铅高铜锌精矿烧结,但始终并未真正投入工业生产,目前沸腾炉的床能力仍仅有5.5~7.5t/m2·

d。未能工业化实施的根本原因是制粒沸腾焙烧必然导致锌精矿的过氧化,致使焙砂中产生大量铁酸锌,降低焙砂中可溶性锌比例,无法用于湿法浸出。含大量铁酸锌的焙砂尽管可以用于火法冶炼处理,但由于铁酸锌本身熔点高且会造成冶炼渣粘度增大,极大地增大了火法炼锌的冶炼难度和成本。

4.专利cn10728445a中公开了一种从铁闪锌矿中真空提取金属锌的方法,其是将铁闪锌矿在空气气氛下、温度为1050~1080℃条件下氧化焙烧生成焙砂;将焙砂与金属铁混合均匀,然后在压强10~30pa,温度为1050~1200℃下恒温蒸馏20~60min,得到金属锌蒸汽,冷凝得到金属锌。然而,该发明需要将得到的焙砂与金属铁混合均匀后再次加热至1050~1200℃,没有充分利用焙烧过程产生的热量,造成能源浪费。

5.专利cn104004923b中公开了一种硫化锌精矿焙烧浸出与直接浸出结合提取锌的方法,先将硫化锌精矿焙烧,对焙砂进行中性浸出,温度60~70℃,终点ph5.0~5.2;然后将底流进行热酸浸出,温度80~90℃,终点酸度50~100g/l;最后在上清液中加入硫化锌精矿,通入浓度98%以上的氧气,控制温度145~155℃,压力1100~1300kpa,终点酸度10~20g/l,同时浸出锌及除铁。然而,该工艺需要高温、高压且高纯度氧气条件下进行多次浸出分离锌、铁元素,工艺流程长且浸出设备易被腐蚀。

6.总之,高铅高铜锌精矿焙烧过程中会发生严重粘结现象,产生的粘结产物沉降于沸腾炉或流化床的底部,极易堵塞风口,在炉内形成物料的堆积,造成炉况严重恶化,最终导致停炉维修。高铁锌精矿焙烧过程中会生成铁酸锌,降低焙烧产物中可溶性锌的含量,影响后续湿法浸出工艺。

技术实现要素:

7.本发明的主要目的在于提供一种高铅高铜高铁的锌精矿的焙烧处理方法,以解决现有技术中高铅高铜高铁锌精矿的焙烧粘结问题,同时改善其焙烧产物中可溶性锌含量低的问题,以降低后续湿法浸出工序的难度。

8.为了实现上述目的,根据本发明的一个方面,提供了一种高铅高铜高铁的锌精矿的焙烧处理方法,其包括以下步骤:步骤s1,将高铅高铜高铁的锌精矿与粘结剂混合并制

粒,然后干燥,得到锌精矿粒料;步骤s2,将锌精矿粒料进行加入沸腾焙烧炉或流化床内进行氧化焙烧处理,得到焙烧产物;步骤s3,将焙烧产物送入氢气还原炉进行选择性还原,以将其中的铁酸锌还原为zno和fe3o4,得到还原产物。

9.进一步地,高铅高铜高铁的锌精矿中,铅含量≥2.5wt%,和/或铜含量≥1.5wt%,和/或铁含量≥14wt%。

10.进一步地,步骤s3中,选择性还原的温度为500~600℃,还原时间为60~120min;优选地,选择性还原的气氛为氢气,或者为氢气和氮气的混合气,或者为氢气和惰性气体的混合气,惰性气体为he、ne、ar、kr、xe气体中的一种或多种。

11.进一步地,粘结剂为氧化焙烧处理过程中返回的烟尘、质量浓度为10~40%的稀硫酸、硫酸锌、膨润土、水中的一种或多种;优选地,粘结剂的用量为高铅高铜高铁的锌精矿重量的(8.5~9.5):(1.5~0.5);优选地,锌精矿粒料的粒径为0.5~5mm;优选地,锌精矿粒料的含水量小于1wt%。

12.进一步地,步骤s2中,氧化焙烧处理的温度为900~1100℃,焙烧时间为3~5h。

13.进一步地,氧化焙烧处理的过程中,焙烧气氛为氧化气氛,优选为空气或富氧空气。

14.进一步地,在氧化焙烧处理的过程中,向沸腾焙烧炉或流化床内喷吹空气或富氧空气,且喷吹线速度≥2m/s,产出的烟尘率小于12%。

15.进一步地,沸腾焙烧炉和流化床的床能力大于20t/m2·

d,焙烧产物中s含量低于1wt%。

16.进一步地,沸腾焙烧炉和流化床的炉型为圆形、椭圆形或矩形;优选地,制粒的步骤中采用圆盘制粒或圆筒制粒。

17.进一步地,在得到还原产物后,方法还包括:步骤s4,依次对还原产物进行湿法浸出、电解提取金属锌。

18.本发明提供的高铅高铜高铁的锌精矿的焙烧处理方法,有效解决了其焙烧粘结问题,降低焙烧过程中产生的烟尘量,提高氧化焙烧工序的床能力,同时有效将焙烧产物中的铁酸锌转化为可溶性锌,使焙烧产物满足后续湿法浸出工艺的要求。

附图说明

19.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

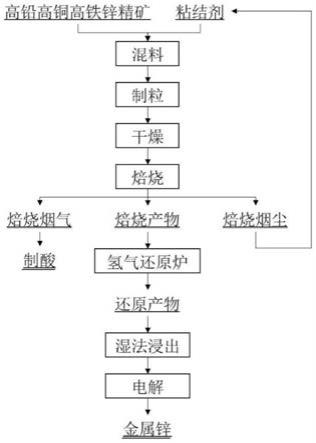

20.图1示出了根据本发明一种实施例中高铅高铜高铁的锌精矿的焙烧处理方法的流程示意图;

21.图2示出了氢气与锌铁尖晶石反应的标准吉布斯自由能变化曲线。

具体实施方式

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

23.本发明提供了一种高铅高铜高铁的锌精矿的焙烧处理方法,如图1所示,其包括以下步骤:步骤s1,将高铅高铜高铁的锌精矿与粘结剂混合并制粒,然后干燥,得到锌精矿粒

料;步骤s2,将锌精矿粒料进行加入沸腾焙烧炉或流化床内进行氧化焙烧处理,得到焙烧产物;步骤s3,将焙烧产物送入氢气还原炉进行选择性还原,以将其中的铁酸锌还原为zno和fe3o4,得到还原产物。

24.不同品级锌精矿化学成分如下:

25.表1

[0026][0027]

当锌精矿中铅含量或铜含量较高时,锌精矿在焙烧过程中会生成低熔点组分,如氧化铅、硫酸铜、硅酸铅、氧化亚铜等,造成物料结块、流动性极差、炉况恶化、排料不畅,最终导致事故停炉。当锌精矿中铁含量较高时,锌精矿在焙烧过程中会生成铁酸锌,铁酸锌在后续浸出过程中无法与硫酸发生反应,造成焙砂中可溶性锌的含量降低,由于铁酸锌本身熔点较高,浸出后得到的浸出渣也难应用于火法冶炼进行二次处理。

[0028]

本发明在氧化焙烧之前通过制粒制粒提高了入炉物料的粒度,有效降低了焙烧过程中的烟尘率,也改善了其焙烧粘结问题。而且,在氧化焙烧处理过程中,锌精矿的过氧化使得zns和fes2会形成大量锌铁尖晶石(znfe2o4),降低焙砂中可溶性锌的比例。本发明的最关键一点是利用焙烧后的物料仍有一定温度,将其送入还原炉中利用氢气进行选择性还原,有效利用物料本身热能,将焙砂中的不可溶性锌转化为可溶性锌,且相比于feo,fe3o4难与稀硫酸发生反应,后续还原产物浸出过程中可减少浸出液中的fe含量,有利于湿法工序进一步提取金属锌。因此,本发明在通过氢气选择性还原,将其中的铁酸锌还原为zno和fe3o4,不仅有效提高了可溶性锌的含量(还原产物中可溶性锌的含量占总锌含量的92%以上),还减少了后续浸出过程中铁杂质的浸出,有效改善了锌的浸出效果。

[0029]

此外,本发明利用氢气还原,与其他还原气氛比如含碳还原气氛相比,还具有以下优势:能够避免低温还原过程中残碳的存在,产品纯度更高;降低火法冶炼过程中co2的排放;反应温度较低时,碳还原属于固固反应,反应速率受反应温度和反应物之间接触面积大小影响,而氢气还原属于气固反应,反应物直接接触面积大于固固反应,且低温条件下反应速率优于碳还原过程。

[0030]

本发明提供的焙烧工艺适用于高铅高铜高铁同时存在的锌精矿,同时也可针对于铅、铜、铁中某一元素过高而无法处理的锌精矿,如高铅锌精矿、高铜锌精矿或高铁锌精矿。优选地,高铅高铜高铁的锌精矿中,铅含量≥2.5wt%,和/或铜含量≥1.5wt%,和/或铁含量≥14wt%。除此以外,本工艺的氢气还原 湿法提锌工艺还可用于含铁、锌含量较高的其他难处理二次废物,如钢厂含锌烟尘(烟尘中含有大量铁酸锌)。

[0031]

图2为氢气氛围中不同反应温度条件下锌铁尖晶石(铁酸锌)选择性还原的标准吉

布斯自由能变化曲线。由图2可知,当反应高于400℃时,锌铁尖晶石可以被氢气还原生成zno和fe3o4;当反应温度高于600℃时,锌铁尖晶石可以被氢气还原生成zno和feo。结合反应温度对反应速率的影响,在一种优选的实施方式中,选择性还原的温度为500~600℃,还原时间为60~120min。在该温度条件下能够在充分还原形成zno和fe3o4的同时,同时进一步提高反应效率。更优选地,选择性还原的温度为550℃。反应过程中因尽量减少feo的生成,可降低后续浸出液除铁成本,因此反应温度并非越高越好,反应时间也不宜太长。

[0032]

优选地,选择性还原的气氛为氢气,或者为氢气和氮气的混合气,或者为氢气和惰性气体的混合气,惰性气体为he、ne、ar、kr、xe气体中的一种或多种。

[0033]

在一种优选的实施方式中,上述粘结剂为氧化焙烧处理过程中返回的烟尘、质量浓度为10~40%的稀硫酸、硫酸锌、膨润土、水中的一种或多种。采用上述几种粘结剂一方面有利于制粒,一方面也不会引入新的杂质影响后续的焙烧、还原过程。优选地,粘结剂的用量为高铅高铜高铁的锌精矿重量的(8.5~9.5):(1.5~0.5);更优选地,锌精矿粒料的粒径为0.5~5mm;进一步优选地,锌精矿粒料的含水量小于1wt%。

[0034]

上述氧化焙烧处理过程中,为了进一步提高氧化焙烧效果,在一种优选的实施方式中,上述步骤s2中,氧化焙烧处理的温度为900~1100℃,焙烧时间为3~5h。优选地,氧化焙烧处理的过程中,焙烧气氛为氧化气氛,优选为空气或富氧空气。

[0035]

如前文所述,本发明由于对锌精矿预先进行了制粒,有效降低了焙烧过程中的烟尘率,也改善了其焙烧粘结问题。为了使物料在沸腾炉或流化床中处于沸腾状态,需要增大风口的喷吹速率,具体的喷吹速率可以根据物料粒度大小和分布进行调整,也可以根据沸腾床和流化床的具体床能力进行调整,在一种优选的实施方式中,本发明在氧化焙烧处理的过程中,向沸腾焙烧炉或流化床内喷吹空气或富氧空气(氧气体积含量大于21%),且喷吹线速度≥2m/s,产出的烟尘率小于12%。更优选地,沸腾焙烧炉和流化床的床能力大于20t/m2·

d。由于喷吹风量的提高,整个焙烧过程中物料中的硫化物脱除率明显提高,焙烧产物中s含量低于1wt%。高脱硫率必然会带来物料的过氧化,而本发明正是基于氢气还原,有效解决了过氧化带来的可溶性锌减少的问题,前文已述。

[0036]

具体操作过程中,氧化焙烧处理过程中还产生了焙烧烟气和焙烧烟尘,焙烧烟尘可返回作为粘结剂使用,焙烧烟气可用于制酸。

[0037]

上述沸腾焙烧炉和流化床采用常规炉型即可,优选地,沸腾焙烧炉和流化床的炉型为圆形、椭圆形或矩形。上述制粒过程中采用常规制粒形式即可,比如圆盘制粒或圆筒制粒。

[0038]

经过上述制粒、氧化焙烧、氢气还原,锌精矿中的可溶性锌含量大增,可达到锌总量的92%以上,且铁亦转化为难浸出的四氧化三铁,对于后续的锌浸出有很大的促进作用,既有利于锌的浸出,又抑制了铁的浸出。在一种优选的实施方式中,在得到还原产物后,上述方法还包括步骤s4:依次对还原产物进行湿法浸出、电解提取金属锌。具体的湿法浸出和电解工序均为本领域常规工艺,在此不再赘述。上述湿法浸出步骤中产生的浸出渣中fe主要以fe3o4形式存在,可通过磁选或者火法冶炼工艺可以进一步回收物料中的fe元素。

[0039]

总之,本发明有效解决了高铅高铜高铁的锌精矿的焙烧粘结问题,降低了焙烧过程中产生的烟尘量,提高了氧化焙烧工序的床能力,同时有效将焙烧产物中的铁酸锌转化为可溶性锌,使焙烧产物满足后续湿法浸出工艺的要求。随着高品质锌精矿资源的消耗,未

来各个锌冶炼厂将更加重视复杂难处理的锌精矿资源,本发明在未来应用前景广阔。

[0040]

此外,本发明利用氧化焙烧产生的热量在还原炉内进一步进行氢还原,更加节约能源。本发明通过对锌精矿进行过氧化—选择性还原,高效分离了锌、铁元素,大大简化了工艺流程(制粒氧化焙烧过程中会产生大量的铁酸锌,由于焙砂中可溶性锌比例较低,因此锌焙砂往往适用于火法炼锌工艺(平罐炼锌、竖罐炼锌、电炉炼锌等),目前上述火法炼锌工艺基本已被淘汰,锌冶炼工艺仍以湿法炼锌为主。本发明解决了焙砂中可溶性锌低的问题,氢还原产物可用于湿法提锌工艺,浸出渣可回收铁)。含有铁酸锌的锌焙砂也可采用黄钾铁矾法或针铁矿法除铁,但都存在工艺流程长、除铁过程复杂等问题,本发明可以有效缩短湿法浸出工艺流程,降低湿法浸出除铁成本。

[0041]

以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

[0042]

实施例1:

[0043]

某高铅高铜高铁锌精矿中主要元素含量如下表所示,其中含铅8.6%、含铜3.2%、含铁7.8%。将该锌精矿与返尘(氧化焙烧处理过程中返回的烟尘)和稀硫酸(40wt%)按照质量比90:8:2进行混合,混合均匀后利用圆盘造粒机进行制粒,保证制得颗粒满足0.5~5mm,其中1~2mm颗粒占比达75%以上。将制粒后的物料进行烘干处理,保证物料中含水量小于1%。

[0044]

以10m2沸腾焙烧炉为例,该沸腾炉床能力可达24t/m2·

d,每小时投料量为10t,在960℃条件下进行焙烧处理,焙烧时间为4h,空气喷吹线速度为2.3m/s,焙烧过程中产出烟尘量为11.5%。沸腾炉产出焙砂流入还原炉内,在550℃、氢气条件下进行选择性还原,还原时间为90min,还原渣中可溶锌占总锌质量的97%。将还原渣进行湿法浸出(常温常压浸出),浸出液中锌铁质量比为93:7,净化浸出液后电解提取金属锌。

[0045]

表2某高铅高铜高铁锌精矿主要成分含量

[0046]

元素znpbcufes含量50.28.63.27.830.1

[0047]

实施例2:

[0048]

某高铅高铜高铁锌精矿中主要元素含量如下表所示,其中含铅3.5%、含铜2.1%、含铁14.2%。将该锌精矿与硫酸锌和水按照质量比92:6:2进行混合,混合均匀后利用圆筒造粒机进行制粒,保证制得颗粒满足0.5~5mm,其中2~3mm颗粒占比达75%以上。将制粒后的物料进行烘干处理,保证物料中含水量小于1%。

[0049]

以10m2沸腾焙烧炉为例,该沸腾炉床能力可达26t/m2·

d,每小时投料量为10.83t,在1050℃条件下进行焙烧处理,焙烧时间为5h,空气喷吹线速度为2.5m/s,焙烧过程中产出烟尘量为10.9%。沸腾炉产出焙砂流入还原炉内,在600℃、氢气条件下进行选择性还原,还原时间为120min,还原渣中可溶锌占总锌质量的99%。将还原渣进行湿法浸出(常温常压浸出),浸出液中锌铁质量比为88:12,净化浸出液后电解提取金属锌。

[0050]

表3某高铅高铜高铁锌精矿主要成分含量

[0051]

元素znpbcufes含量46.83.52.114.232.5

[0052]

实施例3:

[0053]

某高铅高铜高铁锌精矿中主要元素含量如下表所示,其中含铅4.5%、含铜2.5%、含铁6.5%。将该锌精矿与返尘(氧化焙烧处理过程中返回的烟尘)和稀硫酸(10wt%)按照质量比90:8:2进行混合,混合均匀后利用圆盘造粒机进行制粒,保证制得颗粒满足0.5~5mm,其中3~4mm颗粒占比达75%以上。将制粒后的物料进行烘干处理,保证物料中含水量小于1%。

[0054]

以10m2沸腾焙烧炉为例,该沸腾炉床能力可达30t/m2·

d,每小时投料量为12.5t,在1000℃条件下进行焙烧处理,焙烧时间为3h,空气的喷吹线速度为2.6m/s,焙烧过程中产出烟尘量为9.8%。沸腾炉产出焙砂流入还原炉内,在500℃、氢气 氮气(氢气体积占比30%)条件下进行选择性还原,还原时间为60min,还原渣中可溶锌占总锌质量的92%。将还原渣进行湿法浸出(常温常压浸出),浸出液中锌铁质量比为95:5,净化浸出液后电解提取金属锌。

[0055]

表4某高铅高铜高铁锌精矿主要成分含量

[0056]

元素znpbcufes含量52.34.52.58.032.1

[0057]

实施例4

[0058]

某高铅高铜高铁锌精矿中主要元素含量如下表所示,其中含铅3.5%、含铜2.1%、含铁14.2%。将该锌精矿与硫酸锌和水按照质量比95:4:1进行混合,混合均匀后利用圆筒造粒机进行制粒,保证制得颗粒满足0.5~5mm,其中2~3mm颗粒占比达75%以上。将制粒后的物料进行烘干处理,保证物料中含水量小于1%。

[0059]

以10m2沸腾焙烧炉为例,该沸腾炉床能力可达26t/m2·

d,每小时投料量为10.83t,在1100℃条件下进行焙烧处理,焙烧时间为3h,空气喷吹线速度为2.5m/s,焙烧过程中产出烟尘量为11.9%。沸腾炉产出焙砂流入还原炉内,在500℃、氢气条件下进行选择性还原,还原时间为60min,还原渣中可溶锌占总锌质量的99%。将还原渣进行湿法浸出(常温常压浸出),浸出液中锌铁质量比为89:11,净化浸出液后电解提取金属锌。

[0060]

表5某高铅高铜高铁锌精矿主要成分含量

[0061]

元素znpbcufes含量46.83.52.114.232.5

[0062]

实施例5

[0063]

某高铅高铜高铁锌精矿中主要元素含量如下表所示,其中含铅3.5%、含铜2.1%、含铁14.2%。将该锌精矿与硫酸锌和水按照质量比85:12:3进行混合,混合均匀后利用圆筒造粒机进行制粒,保证制得颗粒满足0.5~5mm,其中2~3mm颗粒占比达75%以上。将制粒后的物料进行烘干处理,保证物料中含水量小于1%。

[0064]

以10m2沸腾焙烧炉为例,该沸腾炉床能力可达26t/m2·

d,每小时投料量为10.83t,在900℃条件下进行焙烧处理,焙烧时间为5h,空气喷吹线速度为2.5m/s,焙烧过程中产出烟尘量为9.8%。沸腾炉产出焙砂流入还原炉内,在600℃、氢气条件下进行选择性还原,还原时间为120min,还原渣中可溶锌占总锌质量的93%。将还原渣进行湿法浸出(常温常压浸出),浸出液中锌铁质量比为95:5,净化浸出液后电解提取金属锌。

[0065]

表6某高铅高铜高铁锌精矿主要成分含量

[0066]

元素znpbcufes含量46.83.52.114.232.5

[0067]

实施例6

[0068]

某高铅高铜高铁锌精矿中主要元素含量如下表所示,其中含铅3.5%、含铜2.1%、含铁14.2%。将该锌精矿与硫酸锌和水按照质量比92:6:2进行混合,混合均匀后利用圆筒造粒机进行制粒,保证制得颗粒满足0.5~5mm,其中2~3mm颗粒占比达75%以上。将制粒后的物料进行烘干处理,保证物料中含水量小于1%。

[0069]

以10m2沸腾焙烧炉为例,该沸腾炉床能力可达26t/m2·

d,每小时投料量为10.83t,在1000℃条件下进行焙烧处理,焙烧时间为4h,空气喷吹线速度为2.5m/s,焙烧过程中产出烟尘量为10.7%。沸腾炉产出焙砂流入还原炉内,在700℃、氢气条件下进行选择性还原,还原时间为120min,还原渣中可溶锌占总锌质量的99.5%。将还原渣进行湿法浸出(常温常压浸出),浸出液中锌铁质量比为80:20,净化浸出液后电解提取金属锌。

[0070]

表7某高铅高铜高铁锌精矿主要成分含量

[0071]

元素znpbcufes含量46.83.52.114.232.5

[0072]

实施例7

[0073]

某高铅高铜高铁锌精矿中主要元素含量如下表所示,其中含铅3.5%、含铜2.1%、含铁14.2%。将该锌精矿与硫酸锌和水按照质量比92:6:2进行混合,混合均匀后利用圆筒造粒机进行制粒,保证制得颗粒满足0.5~5mm,其中2~3mm颗粒占比达75%以上。将制粒后的物料进行烘干处理,保证物料中含水量小于1%。

[0074]

以10m2沸腾焙烧炉为例,该沸腾炉床能力可达26t/m2·

d,每小时投料量为10.83t,在1000℃条件下进行焙烧处理,焙烧时间为4h,空气喷吹线速度为2.5m/s,焙烧过程中产出烟尘量为10.7%。沸腾炉产出焙砂流入还原炉内,在450℃、氢气条件下进行选择性还原,还原时间为240min,还原渣中可溶锌占总锌质量的92%。将还原渣进行湿法浸出(常温常压浸出),浸出液中锌铁质量比为90:10,净化浸出液后电解提取金属锌。

[0075]

表8某高铅高铜高铁锌精矿主要成分含量

[0076]

元素znpbcufes含量46.83.52.114.232.5

[0077]

关于氢气还原温度和还原时间与可溶性锌比例和浸出液中锌铁质量比的说明:

[0078]

当还原温度低、还原时间短时,还原渣中可溶性锌比例较低,有部分锌以铁酸锌形式存在,这部分铁酸锌难以浸出,因此浸出液中锌铁比例较高,但锌的总回收率较低;当还原温度高、还原时间长时,还原渣中可溶性锌比例高,但同时部分fe3o4也会被还原为feo,后续浸出过程中feo可以与酸反应,造成浸出液中锌铁质量比较低,造成湿法浸出液的净化提纯成本增加。因此,需要选择合适的还原温度和还原时间保证可溶性锌的比例较高,且浸出液中锌铁比较高,降低浸出液净化成本,提高锌的总回收率。

[0079]

对比例1:

[0080]

某高铅高铜高铁锌精矿中主要元素含量如下表所示,其中含铅3.5%、含铜2.1%、含铁14.2%。将该锌精矿与返尘(氧化焙烧处理过程中返回的烟尘)和稀硫酸(40wt%)按照

质量比90:8:2进行混合,混合均匀后利用圆盘造粒机进行制粒,保证制得颗粒满足0.5~5mm,其中1~2mm颗粒占比达75%以上。将制粒后的物料进行烘干处理,保证物料中含水量小于1%。

[0081]

以10m2沸腾焙烧炉为例,该沸腾炉床能力可达24t/m2·

d,每小时投料量为10t,在1050℃条件下进行焙烧处理,焙烧时间为4h,线速度为2.3m/s,焙烧过程中产出烟尘量为11.5%。焙砂中可溶锌占总锌质量的84%,直接将焙砂进行常规湿法浸出和电解提锌,锌回收率约为83%。

[0082]

表5某高铅高铜高铁锌精矿主要成分含量

[0083]

元素znpbcufes含量46.83.52.114.232.5

[0084]

对比例2:

[0085]

某高铅高铜高铁锌精矿中主要元素含量如下表所示,其中含铅3.5%、含铜2.1%、含铁14.2%。将该锌精矿与返尘和稀硫酸按照质量比90:8:2进行混合,混合均匀后利用圆盘造粒机进行制粒,保证制得颗粒满足0.5~5mm,其中1~2mm颗粒占比达75%以上。将制粒后的物料进行烘干处理,保证物料中含水量小于1%。

[0086]

以10m2沸腾焙烧炉为例,该沸腾炉床能力可达24t/m2·

d,每小时投料量为10t,在1050℃条件下进行焙烧处理,焙烧时间为4h,空气的喷吹线速度为2.3m/s,焙烧过程中产出烟尘量为11.5%。焙砂中可溶锌占总锌质量的85%,直接将焙砂在较高温度和压力条件下(70~150℃,0.5~1.5mpa压力)进行浸出,浸出液中锌铁质量比为80:20,锌的总回收率约为86%,但除铁工序流程较长且成本较高。

[0087]

表6某高铅高铜高铁锌精矿主要成分含量

[0088]

元素znpbcufes含量46.83.52.114.232.5

[0089]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。