1.本发明属于管件电熔连接技术领域,特别涉及一种聚乙烯前绕线电熔管件内径尺寸调节工艺。

背景技术:

2.目前给排水使用pe(聚乙烯)钢丝复合管材较为普遍,其低压力管道均使用电熔连接,在中小口径范围内由于其施工便捷、效率高,在该领域内应用广泛;

3.dn630及其以上型号大口径pe钢丝复合管材,其应用电熔连接时,熔接面焊接质量与管材与管件的配合间隙有直接关系,一般认为单边配合间隙0~1mm适宜,间隙大于此范围,熔融pe分子无法受热膨胀至管材熔接面,从而无法实现良好熔接,电熔焊接质量无法保证,间隙小于此范围,管材与管件装配难度较大,降低施工效率,且安装过程中存在安全隐患。

4.大口径pe钢丝复合管材电熔连接使用的电熔管件,其工艺为前绕线管件,产品生产下线后持续收缩,其收缩周期为2周至2个月,2个月后尺寸基本稳定。基于此种现状,管件生产厂家产品设计时根据固定周期收缩率及标准管材外径确定模具尺寸(内径尺寸对应的为钢套外径尺寸)和注塑工艺,一旦确定,电熔管件的收缩周期和对应不同时间的内径尺寸基本确定,电熔管件与管材的匹配程度与存放周期直接相关,自然时效处理(存放周期)时间超出基准的,管件内径小,承插装配难度大,施工效率低;自然时效处理(存放周期)短的电熔管件内径大,承插装配间隙大,电熔焊接质量无法保证。

技术实现要素:

5.本发明的目的是提供一种聚乙烯前绕线电熔管件内径尺寸调节工艺,以解决自然时效处理短的电熔管件内径大,承插装配间隙大,电熔焊接质量无法保证的问题。为了实现上述目的,本发明通过如下的技术方案来解决:

6.本发明提供了一种聚乙烯前绕线电熔管件内径尺寸调节工艺,包括:

7.注塑成型的电熔管件内径尺寸相对于管材外径单边配合间隙大于其标准取值范围时,将内径未收缩完全的所述电熔管件进行恒温加热处理,之后冷却处理,释放所述电熔管件内部应力,收缩所述电熔管件的内径尺寸。

8.作为进一步地技术方案,通过调节恒温加热温度和恒温保持时间,控制所述电熔管件的内径尺寸收缩程度。

9.作为进一步地技术方案,所述恒温保持时间与所述电熔管件的内径尺寸收缩程度呈正相关关系。

10.作为进一步地技术方案,所述电熔管件在低于其热变形温度30~50℃环境下进行所述恒温加热处理。

11.作为进一步地技术方案,所述恒温加热处理和所述冷却处理可重复进行,直至获得符合所述标准取值范围的所述电熔管件为止。

12.作为进一步地技术方案,所述冷却处理在室内室温下进行。

13.作为进一步地技术方案,所述恒温加热处理在恒温箱内进行,所述恒温箱具有温度调节和恒温保持功能。

14.作为进一步地技术方案,所述电熔管件自然时效处理的全周期均可进行所述恒温加热处理以及后续的所述冷却处理。

15.作为进一步地技术方案,所述电熔管件采用注塑模具成型,所述注塑模具成型尺寸按照所述电熔管件的收缩率上限设计。

16.作为进一步地技术方案,所述电熔管件注塑工艺的加工温度按照其下限设计。

17.上述本发明的有益效果如下:

18.(1)本发明注塑成型的电熔管件内径尺寸相对于管材外径单边配合间隙大于其标准取值范围时,将内径未收缩完全的电熔管件进行恒温加热处理,之后冷却处理,通过恒温加热,管件内未充分结晶的分子继续结晶,内部应力释放,在提高管件结晶度和释放内部应力的同时,管件内径快速收缩,达到与管材配合尺寸良好的状态。

19.(2)本发明通过恒温加热处理,可以实时调节电熔管件的内径尺寸,提高了配合管材外径太小或电熔管径内径太大的应变能力,降低生产风险,减少废品产出,同时也提升管材和电熔管件的配合精度,从而提高焊接质量。

附图说明

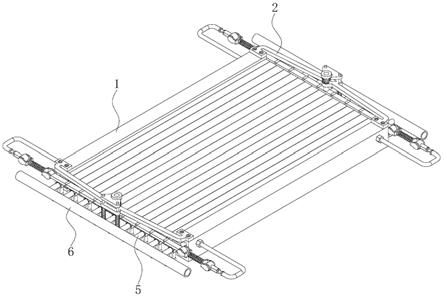

20.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的限定。还应当理解,这些附图是为了简化和清楚而示出的,并且不一定按比例绘制。现在将通过使用附图以附加的特征和细节来描述和解释本发明,其中:

21.图1示出了现有技术中聚乙烯电熔管件注塑工艺流程图;

22.图2示出了本发明聚乙烯电熔管件注塑工艺以及尺寸调节工艺流程图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明典型实施例中的技术方案进行清楚、完整地描述。

24.实施例

25.如图1示出了现有技术中聚乙烯电熔管件的注塑工艺流程,所示出的为现有技术中较为常用的工艺流程,因此其具体的工艺步骤不再赘述。

26.本实施例提供的一种聚乙烯前绕线电熔管件内径尺寸调节工艺,位于注塑工艺流程的末端,如图2所示,包括:

27.注塑成型的电熔管件内径尺寸相对于管材外径单边配合间隙大于其标准取值范围时,将内径未收缩完全的电熔管件进行恒温加热处理,之后冷却处理,释放电熔管件内部应力,收缩电熔管件的内径尺寸。

28.其中,单边配合间隙的标准取值范围为0~1mm,在此间隙配合下能够获得较好的焊接质量;单边配合间隙大于其标准取值范围,也即单边配合间隙>1mm,承插装配间隙大,电熔焊接质量无法保证;单边配合间隙小于其标准取值范围,也即单边配合间隙<0mm,电

熔管件内径小,承插装配难度大,施工效率低。

29.需要说明的是,当单边配合间隙<0mm时,电熔管件存放时间长,内径收缩大,且配合管材外径大,管材与电熔管件配合间隙过小,施工时承插困难,可立即重新生产;而单边配合间隙>1mm时,电熔管件内径较大,可与外径大管材匹配,为了获得良好的焊接质量,通过恒温加热处理调整配合间隙至合理范围。

30.电熔管件自然时效处理的全周期均可进行恒温加热处理以及后续的冷却处理,其在何时进行处理,要根据发货时电熔管件所处的状态决定,有可能产品刚下线,有可能产品正处于自然时效处理中,也有可能处于自然时效处理结束后。

31.发货前根据库存电熔管件的内径及管材的外径进行测量匹配,单边配合间隙0~1mm适宜。如电熔管件内径尺寸相对管材单边配合间隙>1mm,则将库存未收缩完全的大口径电熔管件,放置于恒温箱内加热,取出后室内自然冷却,可使管件内未充分结晶的分子继续结晶,内部应力释放,在提高管件结晶度和释放内部应力的同时,管件内径持续收缩。

32.其具体的原理为:电熔管件成型脱模后内部分子结晶不充分,且基于冷却时管件内壁仍有成型钢套支撑,存在收缩应力,同时在注塑环节,由于注塑压力导致的分子取向,存在取向应力,基于管件内部分子未充分结晶和内在应力的作用,管件收缩率为0.5%~1.5%;而一般工艺条件下聚乙烯管件的收缩率为2%~3.5%,可通过恒温加热处理,提高结晶度和释放管件内部应力的同时使管件配合内径尺寸快速收缩,达到与管材配合尺寸良好的状态。

33.可根据存放周期和管材外径实时调节,将电熔管件的配合内径尺寸控制在标准配合尺寸内,提高焊接质量,降低质量风险,同时可以提高施工效率,降低安全风险。

34.其中,冷却处理在室内室温下进行,需要说明的是其冷却后实质上又进入了自然时效处理状态;恒温加热处理在恒温箱内进行,恒温箱具有温度调节和恒温保持功能。

35.通过调节恒温加热温度和恒温保持时间,控制电熔管件的内径尺寸收缩程度。并且恒温保持时间与电熔管件的内径尺寸收缩程度呈正相关关系。

36.聚乙烯电熔管件在低于其热变形温度30~50℃环境下状态调节,可以释放电熔管件内部应力,同时提高电熔管件的结晶度,从而达到控制电熔管件配合内径尺寸的目的。因此,本实施例中,电熔管件在低于其热变形温度30~50℃环境下进行恒温加热处理。

37.由于恒温保持时间与电熔管件的内径尺寸收缩程度呈正相关关系,为了避免在一次调节工艺造成调节过度的现象(造成间隙小于0mm),因此可分为多次调节,恒温加热处理和冷却处理重复进行,直至获得符合标准取值范围的电熔管件为止。

38.电熔管件采用注塑模具成型,所述注塑模具成型尺寸按照所述电熔管件的收缩率上限设计,原因在于按收缩率上限设计,产品下线内径尺寸较大,从而留有尺寸调节的空间。电熔管件注塑工艺的加工温度按照其下限设计,原因在于产品加工温度高,产品下线收缩率低,保证产品下线内径尺寸较大。

39.试验例1

40.dn710电熔管件

41.表1 dn710电熔管件注塑工艺

[0042][0043]

钢套按收缩率上限1.5%设计,外径φ723mm;

[0044]

注塑工艺中料筒温度按加工温度下限设计,高密度聚乙烯hdpe料筒温度200~240℃,按较低温度200~215℃设定;注射压力一般为40%~70%,标定100%为140bar,按较高压力90bar设定;注射速度一般为30%~70%,按较高速度60%设定;冷却时间按管件壁厚10~15倍设定,壁厚为42mm,按较长650s设定。开模后管件及其钢套放入水中冷却,恒温(20℃)水箱冷却60min,产品下线内径尺寸φ714~715mm。

[0045]

产品报检入库,发货前检测产品内径,对比管材外径,如单边配合间隙>1mm时,通过尺寸调节工艺调节,控制管件配合内径尺寸。

[0046]

如存放时间较长,且管材外径较大,单边配合间隙<0mm时,立即组织生产,如产品间隙符合要求则具备发货立即发货,如单边配合间隙>1mm通过尺寸调节工艺调节,控制管件配合内径尺寸。

[0047]

表2 dn710电熔管件尺寸调节工艺

[0048][0049]

试验例2

[0050]

dn630电熔管件

[0051]

表3 dn630电熔管件注塑工艺

[0052][0053][0054]

钢套按收缩率上限1.5%设计,外径φ641m;

[0055]

注塑工艺中料筒温度按加工温度下限设计,高密度聚乙烯hdpe料筒温度200~240℃,按较低温度200~215℃设定;注射压力一般为40%~70%,标定100%为140bar,按较高压力90bar设定;注射速度一般为30%~70%,按较高速度65%设定;冷却时间按管件壁厚10~15倍设定,壁厚为25mm,按较长400s设定。开模后管件及其钢套放入水中冷却,恒温(20℃)水箱冷却60min,产品下线内径尺寸φ634~635mm。

[0056]

产品报检入库,发货前检测产品内径,对比管材外径,如单边配合间隙>1mm时,通过尺寸调节工艺调节,控制管件配合内径尺寸。

[0057]

如存放时间较长,且管材外径较大,单边配合间隙<0mm时,立即组织生产,如产品间隙符合要求则具备发货立即发货,如单边配合间隙>1mm通过尺寸调节工艺调节,控制管件配合内径尺寸。

[0058]

表4 dn630电熔管件尺寸调节工艺

[0059]

[0060][0061]

本发明虽然己以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。