1.本发明涉及一种锁螺丝装置,尤其涉及一种儿童座椅中背靠的自动锁螺丝装置。

背景技术:

2.为了代替手动锁螺丝,提高生产效率,现有厂房一般使用自动锁螺丝机带体人手完成螺丝的排列、分离、安放,然后使用电动螺丝起子完成拧紧螺丝的工作。在儿童座椅生产中,需要对背靠的不同部件通过螺丝进行连接安装,为了提高生产效率,一般采用自动锁螺丝装置进行背靠锁螺丝。

3.参考中国专利cn201811049817.2,公开了一种婴儿椅锁付螺丝锁付设备,工作时,人工将需要锁螺丝的背靠的两部分放在定位工装上,按下启动按钮,送料机构将螺丝送至锁付头,机械手将锁付头移动至相应的位置进行锁螺丝,锁付好后,人工取出整个工件。然而该锁付设备并不能将背靠自动上下料,需要人工操作,工作效率低。再者,该锁付设备在锁螺丝有误时,也只能人为排除不良品,不能自动将不良品取出。

4.故,急需一种可解决上述问题的背靠自动锁螺丝装置。

技术实现要素:

5.本发明的目的是提供一种背靠自动锁螺丝装置,可以实现自动上下料以及筛选收集不良品,生产效率高。

6.为了实现上述目的,本发明公开了一种背靠自动锁螺丝装置,用于对儿童座椅的背靠进行锁螺丝,背靠自动锁螺丝装置包括物料输送带、锁螺丝治具、检测处理机构、上料传感器、上料装置和下料装置,物料输送带输送背靠并具有上料位置和下料位置。锁螺丝治具具有若干工位,工位依次包括上料工位、至少一个锁螺丝工位和下料工位,将背靠从一工位依次向下一工位移动,并对移动至锁螺丝工位处的背靠进行锁螺丝作业。上料传感器检测物料输送带上的背靠是否到达上料位置,在背靠到达上料位置时发出产品到位信号并控制物料输送带停止运行。上料装置依据产品到位信号将背靠由上料位置处移动至上料工位处。下料装置将背靠由下料工位移动至下料位置处。检测处理机构检测锁螺丝治具中锁螺丝是否有误,若是则生成不良品信号并将对应背靠记录为不良品,并控制下料装置将下料位置处的不良品移动至不良品收集箱内。

7.与现有技术相比,本发明通过物料输送带和上料装置实现自动上料,上料传感器检测物料输送带之上料位置来料时,控制物料输送带停止动作,以待上料装置上料。本发明通过物料输送带和下料装置实现自动下料,且通过下料装置将检测到的不良品直接由下料位置移动至不良品收集箱内,无需人工筛选。工作效率高,成本低。

8.较佳地,锁螺丝治具包括工作台、分割器、定位机构、伺服马达电动起子、螺丝送料装置、第一机械手,工作台具有若干个工作位,每一工作位设置有与背靠匹配并承载背靠的定位模。分割器控制工作台上的工作位沿若干工位移动。定位机构对背靠进行定位。伺服马达电动起子对锁螺丝工位处的背靠进行锁螺丝。螺丝送料装置对伺服马达电动起子输送螺

丝。第一机械手,带动伺服马达电动起子移动至锁螺丝工位。

9.具体地,检测处理机构包括检测单元和处理单元,检测单元检测锁螺丝时伺服马达电动起子的转动圈数,处理单元比较转动圈数是否超出预设阈值,若是则生成不良品信号,记录不良品信号与对应的工作位,以将对应工作位上的背靠记录为不良品。

10.更具体地,处理单元在转动圈数小于4圈时生成不良品信号,在转动圈数大于5圈时生成不良品信号。

11.具体地,检测处理机构包括处理单元和第一传感器,第一传感器检测背靠是否安装至上料工位处的定位模上,并在背靠安装至上料工位处的定位模上时生成启动信号,处理单元依据启动信号控制分割器、定位机构、伺服马达电动起子、螺丝送料装置和第一机械手动作以完成背靠的锁螺丝,实现全自动锁螺丝。

12.更具体地,处理单元还将锁好螺丝的背靠移动至下料工位并生成下料信号,依据下料信号控制下料装置进行下料动作,实现全自动下料。

13.更具体地,处理单元控制分割器动作以将工作位移动至下一工位,控制定位机构动作以将锁螺丝工位处的背靠定位,控制螺丝送料装置工作以将螺丝输送至伺服马达电动起子,控制第一机械手动作以将伺服马达电动起子移动至对应的锁螺丝工位,控制伺服马达电动起子动作以对对应的锁螺丝工位处的背靠进行锁螺丝。

14.更具体地,工位包括多个锁螺丝工位,每一锁螺丝工位对应一伺服马达电动起子和一定位机构。

15.具体地,螺丝送料装置通过出料气管对伺服马达电动起子供料,且出料气管的传输途中设置有第二传感器,第二传感器检测螺丝是否输送到伺服马达电动起子上,若否则向处理单元发送出料失败信号,处理单元将出料失败信号输送至一报警单元,以控制报警单元发出对应警报。

16.较佳地,上料机构和下料机构分别包括机械手和真空吸盘,上料机构的机械手带动对应真空吸盘在上料位和上料工位之间移动,下料机构的机械手带动对应真空吸盘在下料工位和输出位之间移动,真空吸盘吸取释放背靠。

17.较佳地,背靠自动锁螺丝装置还包括报警单元,报警单元还依据不良品信号发出对应警报。

附图说明

18.图1是本发明锁螺丝治具的结构示意图。

19.图2是本发明背靠自动锁螺丝装置的结构示意图。

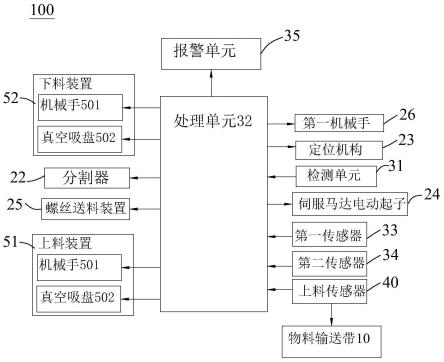

20.图3是本发明背靠自动锁螺丝装置的结构框图。

21.背靠自动锁螺丝装置100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

背靠200

22.物料输送带10

ꢀꢀꢀꢀꢀꢀꢀꢀ

上料位置11

ꢀꢀꢀꢀꢀꢀ

下料位置12

23.上料工位201

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

锁螺丝工位202

ꢀꢀꢀ

锁螺丝工位203

ꢀꢀ

下料工位204

24.锁螺丝治具20

ꢀꢀꢀꢀꢀꢀꢀꢀ

工作台21

ꢀꢀꢀꢀꢀꢀꢀꢀ

分割器22

ꢀꢀꢀꢀꢀꢀꢀ

定位机构23

25.伺服马达电动起子24

ꢀꢀ

螺丝送料装置25

ꢀꢀ

第一机械手26

26.检测单元31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

处理单元32

ꢀꢀꢀꢀꢀꢀ

第一传感器33

ꢀꢀꢀ

第二传感器34

27.报警单元35

28.上料传感器40

ꢀꢀꢀꢀꢀꢀꢀꢀ

上料装置51

ꢀꢀꢀꢀꢀꢀ

下料装置52

ꢀꢀꢀꢀꢀ

不良品收集箱53

29.机械手501

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

真空吸盘502

具体实施方式

30.为详细说明本发明的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

31.参考图1至图3,本发明公开了一种背靠自动锁螺丝装置100,用于对儿童座椅的背靠200进行锁螺丝,背靠自动锁螺丝装置100包括物料输送带10、锁螺丝治具20、检测处理机构、上料传感器40、上料装置51和下料装置52,物料输送带10输送背靠,具有上料位置11和下料位置12。锁螺丝治具20具有若干工位,工位依次包括上料工位201、锁螺丝工位202、203和下料工位204,将背靠从一工位依次向下一工位移动,并对移动至锁螺丝工位202处的背靠进行锁螺丝作业。上料传感器40检测物料输送带10上的背靠是否到达上料位置11,在背靠到达上料位置11时发出产品到位信号并控制物料输送带10停止运行。上料装置51依据产品到位信号将背靠200由上料位置11处移动至上料工位201处。下料装置52将背靠由下料工位12移动至下料位置204处。检测处理机构检测锁螺丝治具20中锁螺丝是否有误,若是则生成不良品信号并将对应背靠记录为不良品,并控制下料装置52将下料位置12处的不良品移动至不良品收集箱53内。

32.参考图1和图3,锁螺丝治具20包括工作台21、分割器22、定位机构23、伺服马达电动起子24、螺丝送料装置25、第一机械手26,工作台21具有若干个工作位,每一工作位设置有与背靠匹配并承载背靠的定位模。分割器22控制工作台21上的工作位沿若干工位移动。定位机构23对背靠进行定位。伺服马达电动起子24对锁螺丝工位202、203处的背靠进行锁螺丝。螺丝送料装置25对伺服马达电动起子24输送螺丝。第一机械手26带动伺服马达电动起子移动至锁螺丝工位。

33.其中,工作台20包括转动安装于机架上的转盘和绕转动中心设置于转盘上的n个工作位,本实施例中,工位的数量与工作位数量一一对应,具有位置固定的n个工位,n个工位依次分别包括上料工位、至少一个锁螺丝工位和下料工位,分割器22带动转盘一次转动预设角度,以使每一工作位从一工位移动至下一工位。

34.参考图3,检测处理机构包括检测单元31和处理单元32,检测单元31检测锁螺丝时伺服马达电动起子的转动圈数,处理单元32比较转动圈数是否超出预设阈值,若是则生成不良品信号,记录不良品信号与对应的工作位,以将对应工作位上的背靠记录为不良品。其中,检测单元31可以为光电传感器,也可以为伺服马达电动起子中伺服马达的编码器。

35.参考图3,处理单元32在转动圈数小于4圈时生成不良品信号,在转动圈数大于5圈时生成不良品信号。当然,转动圈数的预设阈值也可以为其他数值,依据实际情况设定。其中,处理单元32还依据不良品信号控制一报警单元35发出对应警报。

36.参考图3,检测处理机构还包括第一传感器33,第一传感器33检测背靠是否安装至上料工位201处的定位模上,并在背靠安装至上料工位201处的定位模上时生成启动信号,处理单元32依据启动信号控制分割器22、定位机构23、伺服马达电动起子24、螺丝送料装置25和第一机械手26动作以完成背靠的锁螺丝,并将锁好螺丝的背靠移动至下料工位204并生成下料信号,依据下料信号控制下料装置52进行下料动作,实现自动生产。

37.其中,处理单元32控制分割器22动作以将工作位移动至下一工位,控制定位机构23动作以将锁螺丝工位202、203处的背靠定位,控制螺丝送料装置25工作以将螺丝输送至伺服马达电动起子24,控制第一机械手26动作以将伺服马达电动起子24移动至对应的锁螺丝工位202、203,控制伺服马达电动起子24动作以对对应的锁螺丝工位202、203处的背靠进行锁螺丝。

38.本实施例中,工位具有两个锁螺丝工位,每一锁螺丝工位对应一伺服马达电动起子24和一定位机构23。当然,工位也可以只具有一个锁螺丝工位或者三个、四个锁螺丝工位,并不限制在两个。

39.参考图3,螺丝送料装置25通过出料气管对伺服马达电动起子24供料,且出料气管的传输途中设置有第二传感器34,第二传感器34检测螺丝是否输送到伺服马达电动起子24上,若否则向处理单元32发送出料失败信号,处理单元32将出料失败信号输送至一报警单元35,以控制报警单元35发出对应警报。

40.参考图2和图3,上料机构51和下料机构52分别包括机械手501和真空吸盘502,上料机构51的机械手501带动对应真空吸盘502在上料位11和上料工位201之间移动,下料机构52的机械手501带动对应真空吸盘502在下料工位204和输出位12之间移动,真空吸盘502吸取释放背靠。

41.定位机构23包括气缸和压块,气缸带动压块下压以顶住对应锁螺丝工位202或锁螺丝工位203处的背靠。其中,定位机构23的压块下压以顶住对应背靠时,定位机构23下压预设时间后直接复位,或者在收到控制分割器22动作的控制命令时定位机构23开始复位释放背靠,或者处理单元32在后续依据一控制信号控制定位机构23复位。

42.参考图1至图3,描述本发明背靠自动锁螺丝装置100的工作过程,物料输送带10将背靠输送至上料位置11,上料传感器40检测到背靠并生成产品到位信号,物料输送带10依据产品到位信号停止动作。处理单元32依据产品到位信号控制上料机构51进行上料作业,或者上料机构51依据产品到位信号开始进行上料作业:控制上料机构51的机械手501动作,以带动对应的真空吸盘502移动至上料位置11处,真空吸盘502吸取待锁螺丝的背靠,控制该机械手501移动至上料工位201处,控制真空吸盘502释放,以将背靠释放至上料工位201处的定位模上,并控制该机械手501复位。其中,若该待锁螺丝的背靠有多个部件,可以通过多个吸盘502将多个部件一次输送,也可以重复上述部分将多个部件分别输送至定位模上。

43.第一传感器33检测到上料工位201处定位模上具有背靠来料并生成启动信号,处理单元32依据启动信号依次生成第一控制信号至第十二控制信号,处理单元32依据第一控制信号控制分割器22动作,以将上料工位201处的定位模转动至锁螺丝工位202,依据第二控制信号控制锁螺丝工位202对应的定位机构23动作,以使定位用的压块下压,顶住锁螺丝工位202处的背靠,依据第三控制信号控制第一机械手26动作,以将伺服马达电动起子24移动至对应锁螺丝工位202,依据第四控制信号控制螺丝送料机构25动作,以将螺丝送入伺服马达电动起子24,依据第五控制信号控制伺服马达电动起子24动作,以将螺丝锁入背靠的对应位置。处理单元32依据第六控制信号获取伺服马达电动起子24锁螺丝的转动圈数并判断转动圈数是否超出预设阈值,若是则生成与工作位对应的不良品信号并记录对应的工作位,若否则背靠为良品。依据第七控制信号控制分割器22动作,以将工作位转动至下一工位,此时锁螺丝工位202处的背靠移动至锁螺丝工位203。

44.处理单元32依据第八控制信号控制锁螺丝工位203对应的定位机构23动作,以将锁螺丝工位203处的背靠固定,依据第九控制信号控制第一机械手26动作,以将锁螺丝工位203对应的伺服马达电动起子24移动至锁螺丝工位203,依据第十控制信号控制螺丝送料机构25动作,以将螺丝送入锁螺丝工位203对应的伺服马达电动起子24,依据第十一控制信号控制伺服马达电动起子24动作,以将螺丝锁入锁螺丝工位203处背靠的对应位置,依据第十二控制信号获取马达电动起子41锁螺丝的转动圈数并判断转动圈数是否超出预设阈值,若是则生成与工作位对应的不良品信号并记录对应的工作位,若否则为良品。依据第十三控制信号控制下料装置52进行下料作业:下料装置52的机械手501将真空吸盘502移动至下料工位204,真空吸盘82吸取下料工位204处的背靠,第二机械手501控制真空吸盘502移动至物料输送带10上的下料位置处并释放背靠,第二机械手502带动真空吸盘502返回。

45.其中,若背靠为良品,则处理单元32生成输送信号控制物料输送带10移动以将背靠输送出去,若背靠为不良品,则下料装置52的机械手501上还连接有以推杆,下料装置52的机械手501控制推杆503向箭头b处移动,以将不良品从下料处推至不良品收集箱53。当然,也可以依据不良品信号和控制机械手501直接控制下料装置的机械手501在下料时将不良品直接从下料工位204移动至不良品收集箱53。

46.以上仅为本发明的一个实施例,处理单元32也可以控制锁螺丝治具20持续作业,在下料工位204处设置传感器检测下料工位204处是否有背靠来料,若是则生产下料信号。处理单元32依据启动信号依次生成第一控制信号至第六控制信号,依据第一控制信号控制分割器22动作一次,以控制转盘21上的工作位被移动至下一工位,此时上料工位201处的背靠被移动至锁螺丝工位202,锁螺丝工位202处的背靠背移动至锁螺丝工位203,锁螺丝工位203处的背靠被移动至下料工位204,此时接收产品到位信号,若上料位置11处有来料,则处理单元依据产品到位信号控制上料机构51进行上料作业。处理单元32依据下料信号以及该工作位对应的不良品信号控制下料机构52动作,若该工作位对应的背靠为良品(对应工作位不携带不良品信号),则控制下料机构52将背靠移动至下料位置12,若该工作位对应的背靠为不良品,则控制下料机构52将背靠移动至不良品收集箱53(可以一次性从下料工位204移动至不良品收集箱53,也可以先从下料工位204移动至下料位置12,再由下料位置12移动至不良品收集箱53)。处理单元32依据第二控制信号控制控制锁螺丝工位202和锁螺丝工位203对应的定位机构23动作,以使定位用的压块下压,顶住锁螺丝工位202和锁螺丝工位203处的背靠。处理单元32依据第三控制信号控制锁螺丝工位202和锁螺丝工位203对应的第一机械手26动作,以将伺服马达电动起子24移动至对应锁螺丝工位202和锁螺丝工位203,依据第四控制信号控制锁螺丝工位202和锁螺丝工位203对应的螺丝送料机构25动作,以将螺丝送入伺服马达电动起子24,依据第五控制信号控制锁螺丝工位202和锁螺丝工位203对应的伺服马达电动起子24动作,以将螺丝锁入锁螺丝工位202和锁螺丝工位203处背靠的对应位置。处理单元32依据第六控制信号获取两个锁螺丝工位202、203处伺服马达电动起子24锁螺丝的转动圈数并判断转动圈数是否超出预设阈值,若是则生成与工作位对应的不良品信号并记录对应的工作位,若否则背靠为良品。其中,为了避免时序混乱,在处理单元32依据第五控制信号控制伺服马达电动起子24完成锁螺丝工作前,屏蔽处理单元32接收的启动信号或者暂停生成控制信号,直至完成锁螺丝作业,处理单元32才依据启动信号生成对应控制信号以进行下一锁螺丝作业。

47.其中,处理单元32控制下料机构52进行下料作业,可以依据时序生成对应的控制信号来控制,也可以依据下料工位204处的传感器检测到的下料信号来控制,也可以依据外部输入的控制命令生成下料信号来控制下料机构52自动下料。

48.其中,处理单元32包括信号处理部和控制部,信号处理部生成控制信号,控制部将控制信号转换并输送至对应的被控机构中,以控制对应的被控机构动作。其中,信号处理部的控制信号可以依据时序生成,可以依据外部输入的控制命令生成,也可以在工作台和设备的不同位置设置传感器,然后依据传感器检测到的信号反馈生成对应的控制信号。

49.为了便于控制,背靠自动锁螺丝装置100还具有启动按钮,操作该启动按钮可生成启动信号并输送至处理单元32。为了便于识别工作位对应的不良品,可以对工作位进行编号。当然,也可以按照时间或者实时工位来记录识别工作位对应的背靠是否为不良品。

50.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。