1.本实用新型涉及锗浸出的装置,尤其涉及一种用于锗浸出的超声振动笼。

背景技术:

2.锗主要从烟化炉氧化锌烟尘中回收,主要采用湿法浸出法,但氧化锌烟尘颗粒小,堆密度较小,且较为致密,常规搅拌浸出时烟尘与浸出液微观混合性较差,浸出产物硫酸铅致密,浸出液内扩散慢,造成锗浸出率仅为78%。

3.针对当前由于氧化锌烟尘颗粒小,堆密度较小,且较为致密造成含锗氧化锌烟尘常规搅拌浸出时与浸出液微观混合性较差,浸出产物硫酸铅致密,浸出液内扩散慢,锗浸出率低等问题,如何更经济、高效地浸出锗,是当下急需解决的问题。

技术实现要素:

4.本实用新型针对当前由于氧化锌烟尘颗粒小,堆密度较小,且较为致密造成含锗氧化锌烟尘常规搅拌浸出时与浸出液微观混合性较差,锗浸出率低等问题,提出一种用于锗浸出的超声振动笼,该装置将机械搅拌与超声强化相结合,宏观上利用搅拌轴将浸出液和含锗物料混合,微观上利用超声能量强化浸出液扩散到致密产物硫酸铅层,从而促进含锗物料的浸出,同时采用整体型超声振动笼,可有效保护搅拌轴。

5.本实用新型为解决其技术问题而采用的技术方案是:

6.一种用于锗浸出的超声振动笼,超声振动笼3竖直插设在浸出槽10内,超声振动笼3与浸出槽10同轴设置,浸出槽10的正中心竖直插设有搅拌构件,搅拌构件与超声振动笼3同轴设置,超声振动笼3侧壁为超声振动壁7,超声振动壁7的内外侧均沿超声振动壁7竖向设置有若干列超声振子6,超声振动壁7内外侧的超声振子6交错设置,超声振动壁7内侧的超声振子6数量大于超声振动壁7外侧的超声振子6数量,超声振动笼3上开设有若干个笼眼2,超声振子6与超声发生器14连接;

7.所述浸出槽10的顶端设置有顶盖,每列超声振子6的外侧均设置有保护壳8,保护壳8 的设置以避免导线5和超声振子6被腐蚀;

8.进一步的,所述搅拌构件包括电机和搅拌轴1,搅拌轴1的顶端固定设置在电机的输出轴上,搅拌轴1上设置有与搅拌轴1垂直的上层搅拌桨叶12和下层搅拌桨叶13;

9.更进一步的,所述搅拌轴1的长度为浸出槽10深度的2/3~4/5,上层搅拌桨叶12的搅拌直径小于下层搅拌桨叶13的搅拌直径,上层搅拌桨叶12与浸出槽10顶端的距离为浸出槽 10深度的1/3~1/2,下层搅拌桨叶13与浸出槽10底端的距离为浸出槽10深度的1/10~1/5;上层搅拌桨叶12的搅拌半径为浸出槽10半径的1/2~2/3,下层搅拌桨叶13的搅拌半径为浸出槽10半径的1/2~2/3;

10.所述笼眼2的总面积占超声振动壁7总面积的1/3~5/6,笼眼2直径为3~4cm;

11.所述相邻超声振子6串联形成超声振子组,超声振子组并联后通过导线5与超声发生器 14连接,超声发生器14上设置有功率显示器15和功率调节器16;

12.所述超声振动笼3通过连接杆4固定设置在浸出槽10的内壁;

13.优选的,所述超声振动笼3距浸出槽10槽壁的距离为浸出槽10半径的1/6~1/4,超声振动笼3的底端与浸出槽10的槽底11的距离为浸出槽10深度的1/10~1/5,超声振动笼3的顶端与浸出槽10顶端的距离为浸出槽10深度的1/10~1/5;

14.所述用于锗浸出的超声振动笼,还包括超声控制柜17,超声发生器14均与超声控制柜 17连接;超声控制柜17用于控制超声总功率,并控制超声振动板运动时间,保证超声振动板安全运行;

15.所述浸出槽10内壁均匀设置有若干个竖向的导流柱9,导流柱9可防止超声作用死区。

16.用于锗浸出的超声振动笼的使用方法:将氧化锌烟尘加入到装有硫酸溶液的浸出槽中进行浸出,锗的浸出受内扩散控制,利用超声控制柜控制超声强化装置以启动超声振动笼,强化浸出液在浸出产物致密产物硫酸铅层中的扩散,强化锗的浸出。随后固液分离得到浸出液和浸出渣,浸出液提锗,浸出渣返回铅冶炼系统。

17.本实用新型的有益效果:

18.(1)本实用新型装置将机械搅拌与超声强化相结合,宏观上利用搅拌轴将浸出液和含锗物料混合,微观上利用超声能量强化含锗物料和浸出液的反应,从而促进含锗物料的浸出;

19.(2)本实用新型采用上下两层搅拌桨叶,提高含锗物料与浸出液混合效率,有效避免含锗物料的沉底现象,并利用超声强化浸出动力学,强化浸出液的内扩散,提高锗与浸出的浸润性;

20.(3)本实用新型超声振动笼锗提取效果显著,单位时间锗浸出率提高10%以上,相较未加超声机械搅拌浸出锗直接浸出率提高到90%以上。

附图说明

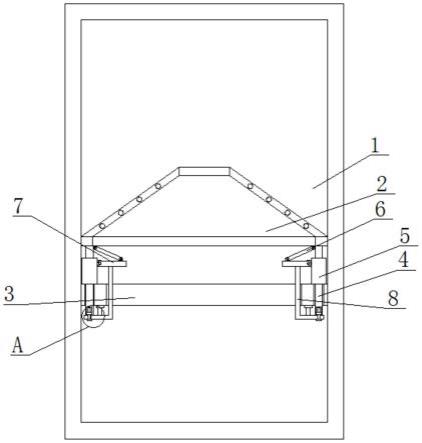

21.图1为用于锗浸出的超声振动笼结构示意图;

22.图中,1-搅拌轴、2-笼眼、3-超声振动笼、4-连接杆、5-导线、6-超声振子、7-超声振动壁、8-保护壳、9-导流柱、10-浸出槽、11-槽底、12-上层搅拌叶桨、13-下层搅拌叶桨、14

‑ꢀ

超声发生器、15-功率显示器、16-功率调节器、17-超声控制柜。

具体实施方式

23.下面结合具体实施方式,对本实用新型作进一步说明。

24.实施例1:如图1所示,一种用于锗浸出的超声振动笼,超声振动笼3竖直插设在浸出槽10内,超声振动笼3与浸出槽10同轴设置,浸出槽10的正中心竖直插设有搅拌构件,搅拌构件与超声振动笼3同轴设置,超声振动笼3侧壁为超声振动壁7,超声振动壁7的内外侧均沿超声振动壁7竖向设置有若干列超声振子6,超声振动壁7内外侧的超声振子6交错设置,超声振动壁7内侧的超声振子6数量大于超声振动壁7外侧的超声振子6数量以使得单位面积超声能量相同,超声振动笼3上开设有若干个笼眼2,超声振子6与超声发生器14 连接;

25.用于锗浸出的超声振动笼的使用方法:将氧化锌烟尘加入到装有硫酸溶液的浸出槽中进行浸出,锗的浸出受内扩散控制,利用超声控制柜控制超声强化装置以启动超声振

动笼,强化浸出液在浸出产物致密产物硫酸铅层中的扩散,强化锗的浸出。随后固液分离得到浸出液和浸出渣,浸出液提锗,浸出渣返回铅冶炼系统。

26.装置将机械搅拌与超声强化相结合,宏观上利用搅拌轴将浸出液和含锗物料混合,微观上利用超声能量强化含锗物料和浸出液的反应,从而促进含锗物料的浸出,同时采用整体型超声振动笼,可有效保护搅拌轴。

27.实施例2:本实例用于锗浸出的超声振动笼与实施例1的用于锗浸出的超声振动笼基本相同,不同之处在于:

28.浸出槽10的顶端设置有顶盖,每列超声振子6的外侧均设置有保护壳8,保护壳8的设置以避免导线5和超声振子6被腐蚀;

29.搅拌构件包括电机和搅拌轴1,搅拌轴1的顶端固定设置在电机的输出轴上,搅拌轴1 上设置有与搅拌轴1垂直的上层搅拌桨叶12和下层搅拌桨叶13;

30.相邻超声振子6串联形成超声振子组,超声振子组并联后通过导线5与超声发生器14连接,超声发生器14上设置有功率显示器15和功率调节器16;

31.超声振动笼3通过连接杆4固定设置在浸出槽10的内壁;

32.用于锗浸出的超声振动笼,还包括超声控制柜17,超声发生器14均与超声控制柜17连接;超声控制柜17用于控制超声总功率,并控制超声振动板运动时间,保证超声振动板安全运行;

33.浸出槽10内壁均匀设置有若干个竖向的导流柱9,导流柱9可防止超声作用死区。

34.实施例3:本实施例用于锗浸出的超声振动笼与实施例2的用于锗浸出的超声振动笼基本相同,不同之处在于:

35.搅拌轴1的长度为浸出槽10深度的2/3~4/5,上层搅拌桨叶12的搅拌直径小于下层搅拌桨叶13的搅拌直径,上层搅拌桨叶12与浸出槽10顶端的距离为浸出槽10深度的1/3~1/2,下层搅拌桨叶13与浸出槽10底端的距离为浸出槽10深度的1/10~1/5;上层搅拌桨叶12的搅拌半径为浸出槽10半径的1/2~2/3,下层搅拌桨叶13的搅拌半径为浸出槽10半径的 1/2~2/3;

36.笼眼2的总面积占超声振动壁7总面积的1/3~5/6,笼眼2直径为3~4cm;

37.超声振动笼3距浸出槽10槽壁的距离为浸出槽10半径的1/6~1/4,超声振动笼3的底端与浸出槽10的槽底11的距离为浸出槽10深度的1/10~1/5,超声振动笼3的顶端与浸出槽10 顶端的距离为浸出槽10深度的1/10~1/5;

38.超声能均匀分布于整个浸出槽,利用超声的声能将浸出液鼓入致密浸出产物硫酸铅层,达到锗的高效浸出。

39.上面结合附图对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。