高强zk60镁合金、镁基复合材料及制备方法

技术领域

1.本发明涉及镁合金制备技术领域,尤其涉及一种高强zk60镁合金、镁基复合材料及制备方法。

背景技术:

2.目前,使用传统铸造工艺制备镁合金材料存在诸多问题,如强度低、成分不均匀、存在大量空隙及裂缝等问题,从而限制了镁合金在航空航天、电子3c以及汽车工业等领域内的应用。而相对于铸造方法,粉末冶金法制备镁合金存在以下几个优点:节省原材料、制备成本低以及材料的尺寸稳定性也相对较好。但其也存在着一个比较重要的问题,那就是强度虽相比于铸造工艺制备的镁合金有所提升,但远不满足对于发展高性能镁合金的要求(屈服强度200mpa以上,抗拉强度300mpa以上),造成强度要求达不到所需标准的原因是由于其晶粒尺寸较大导致的。

技术实现要素:

3.为了解决现有镁合金制备方法存在的强度低的技术问题,本发明提出一种高强zk60镁合金、镁基复合材料及制备方法。

4.本发明提供一种高强zk60镁合金,由以下三种不同粒径和质量比例的zk60合金粉末组成,其中25-45μm占20-30%,45-75μm占40-60%,75-150μm占20-30%。

5.本发明还提供上述高强zk60镁合金的制备方法,包括以下步骤:

6.s1、将三种不同粒径的zk60合金粉末和无水乙醇溶液一起放入研磨罐中,并在高纯ar气氛下以100-300rpm的转速,球磨1-3h;

7.s2、球磨后的合金粉末在真空干燥箱中进行干燥;

8.s3、将干燥后的混合合金粉末放入烧结模具中并在15mpa的压力下进行预压实,随后采用真空热压烧结炉在20-40mpa的恒压以及ar气氛下对其进行烧结,以5-15℃

·

min-1

的升温速率升温至400-500℃,保温2-4h;

9.s4、将烧结后的样品切割成挤压坯料,挤压前对坯料和挤压磨具分别进行预热处理,坯体在200-300℃下保温20-50min,而挤压模具在200-300℃下保温5-20min,最后使用p32-315四柱液压机在200-300℃和10-30mm/s的挤压速度下对坯料进行热挤压,使其挤压比为25-30。

10.可选地,所述步骤s1中无水乙醇为分析纯无水乙醇。

11.可选地,所述步骤s2中真空干燥条件为:10-2

pa以下。

12.本发明还提供上述高强zk60镁合金的镁基复合材料,所述复合材料由高强zk60镁合金和纳米金刚石颗粒按质量比99.2-99.9:0.1-0.8组成。

13.本发明还提供上述高强zk60镁合金的镁基复合材料的制备方法,该制备方法包括以下步骤:

14.s1、将三种不同粒径的zk60合金粉末、纳米金刚石颗粒和无水乙醇溶液一起放入

研磨罐中,并在高纯ar气氛下以100-300rpm的转速,球磨1-3h;

15.s2、球磨后的合金粉末在真空干燥箱中进行干燥;

16.s3、将干燥后的混合合金粉末放入烧结模具中并在15mpa的压力下进行预压实,随后采用真空热压烧结炉在20-40mpa的恒压以及ar气氛下对其进行烧结,以5-15℃

·

min-1

的升温速率升温至400-500℃,保温2-4h;

17.s4、将烧结后的样品切割成挤压坯料,挤压前对坯料和挤压磨具分别进行预热处理,坯体在200-300℃下保温20-50min,而挤压模具在200-300℃下保温5-20min,最后使用p32-315四柱液压机在200-300℃和10-30mm/s的挤压速度下对坯料进行热挤压,使其挤压比为25-30。

18.可选地,所述步骤s1中无水乙醇为分析纯无水乙醇。

19.可选地,所述步骤s2中真空干燥条件为:10-2

pa以下。

20.本发明在粉末冶金法制备镁合金以及复合材料基础上,又结合热挤压工艺去进一步细化镁合金与复合材料的晶粒尺寸,从而制备出高性能的镁合金及其复合材料,扩大镁合金及镁基复合材料的应用范围。本发明制备的高强zk60镁合金和镁基复合材料的屈服强度高达250mpa以上,且抗拉强度高达340mpa以上,其强度大大优于现有技术制备的镁合金和镁基复合材料。

附图说明

21.图1为实施例制备得到的zk60镁合金的x射线衍射(xrd)谱图;

22.图2为zk60镁合金的sem图:(a)为2000x倍率下zk60镁合金的sem图;(b)为5000x倍率下zk60镁合金的sem图

23.图3为zk60镁合金的准静态拉伸应力-应变曲线和压缩应力-应变曲线图。

24.图4为纳米金刚石增强zk60镁基复合材料的om图。

25.图5为纳米金刚石增强zk60镁基复合材料的准静态拉伸应力-应变曲线和压缩应力-应变曲线图。

具体实施方式

26.以下将配合实施例来详细说明本发明的实施方式,藉此对本发明如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

27.实施例1

28.一种高强zk60镁合金,由以下三种不同粒径和质量比例的zk60合金粉末组成,其中25-45μm占25%,45-75μm占50%,75-150μm占25%。

29.一种镁基复合材料,所述镁基复合材料由上述高强zk60镁合金和纳米金刚石颗粒按质量比99.75:0.25组成。

30.上述高强zk60镁合金的制备方法,包括以下步骤:

31.s1、将25-45μm的zk60合金粉末25g,45-75μm的zk60合金粉末50g,75-150μm的zk60合金粉末25g和一定量无水乙醇溶液一起放入研磨罐中,并在高纯ar气氛下以200rpm的转速,球磨2h;

32.s2、球磨后的合金粉末在10-2

pa以下真空干燥箱中进行干燥;

33.s3、将干燥后的混合合金粉末放入烧结模具中并在15mpa的压力下进行预压实,随后采用真空热压烧结炉在30mpa的恒压以及ar气氛下对其进行烧结,以10℃

·

min-1

的升温速率升温至450℃,保温3h;

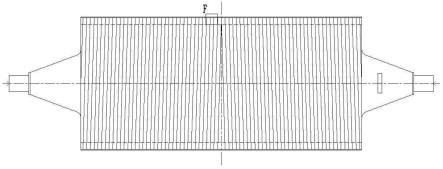

34.s4、将烧结后的样品切割成直径和高度分别为52mm和36mm的挤压坯料。挤压前对坯料和挤压磨具分别进行预热处理,坯体在250℃下保温40min,而挤压模具在250℃下保温10min,最后使用p32-315四柱液压机在250℃和20mm/s的挤压速度下对坯料进行热挤压,使其从直径为52mm挤压到直径为10mm(挤压比为27)。

35.上述镁基复合材料的制备方法,步骤s1中将25-45μm的zk60合金粉末25g,45-75μm的zk60合金粉末50g,75-150μm的zk60合金粉末25g,0.25g纳米金刚石颗粒和一定量无水乙醇溶液一起放入研磨罐中,并在高纯ar气氛下以200rpm的转速,球磨2h;其他步骤与上述高强zk60镁合金的制备方法相同。

36.实施例2

37.一种高强zk60镁合金,由以下三种不同粒径和质量比例的zk60合金粉末组成,其中25-45μm占30%,45-75μm占40%,75-150μm占30%。

38.一种镁基复合材料,所述镁基复合材料由上述高强zk60镁合金和纳米金刚石颗粒按质量比99.2:0.8组成。

39.上述高强zk60镁合金的制备方法,包括以下步骤:

40.s1、将25-45μm的zk60合金粉末30g,45-75μm的zk60合金粉末40g,75-150μm的zk60合金粉末30g和一定量无水乙醇溶液一起放入研磨罐中,并在高纯ar气氛下以100rpm的转速,球磨3h;

41.s2、球磨后的合金粉末在10-2

pa以下真空干燥箱中进行干燥;

42.s3、将干燥后的混合合金粉末放入烧结模具中并在15mpa的压力下进行预压实,随后采用真空热压烧结炉在20mpa的恒压以及ar气氛下对其进行烧结,以15℃

·

min-1

的升温速率升温至400℃,保温4h;

43.s4、将烧结后的样品切割成直径和高度分别为52mm和36mm的挤压坯料。挤压前对坯料和挤压磨具分别进行预热处理,坯体在200℃下保温50min,而挤压模具在200℃下保温20min,最后使用p32-315四柱液压机在250℃和20mm/s的挤压速度下对坯料进行热挤压,挤压比为25。

44.上述镁基复合材料的制备方法,步骤s1中将25-45μm的zk60合金粉末30g,45-75μm的zk60合金粉末40g,75-150μm的zk60合金粉末30g,0.81g纳米金刚石颗粒和一定量无水乙醇溶液一起放入研磨罐中,并在高纯ar气氛下以100rpm的转速,球磨3h;其他步骤与上述高强zk60镁合金的制备方法相同。

45.实施例3

46.一种高强zk60镁合金,由以下三种不同粒径和质量比例的zk60合金粉末组成,其中25-45μm占20%,45-75μm占60%,75-150μm占20%。

47.一种镁基复合材料,所述镁基复合材料由上述高强zk60镁合金和纳米金刚石颗粒按质量比99.9:0.1组成。

48.上述高强zk60镁合金的制备方法,包括以下步骤:

49.s1、将25-45μm的zk60合金粉末20g,45-75μm的zk60合金粉末60g,75-150μm的zk60

合金粉末20g和一定量无水乙醇溶液一起放入研磨罐中,并在高纯ar气氛下以300rpm的转速,球磨1h;

50.s2、球磨后的合金粉末在10-2

pa以下真空干燥箱中进行干燥;

51.s3、将干燥后的混合合金粉末放入烧结模具中并在15mpa的压力下进行预压实,随后采用真空热压烧结炉在40mpa的恒压以及ar气氛下对其进行烧结,以5℃

·

min-1

的升温速率升温至500℃,保温2h;

52.s4、将烧结后的样品切割成直径和高度分别为52mm和36mm的挤压坯料。挤压前对坯料和挤压磨具分别进行预热处理,坯体在300℃下保温20min,而挤压模具在300℃下保温5min,最后使用p32-315四柱液压机在300℃和10mm/s的挤压速度下对坯料进行热挤压,使其挤压比为30。

53.上述镁基复合材料的制备方法,步骤s1中将25-45μm的zk60合金粉末20g,45-75μm的zk60合金粉末60g,75-150μm的zk60合金粉末20g,0.1g纳米金刚石颗粒和一定量无水乙醇溶液一起放入研磨罐中,并在高纯ar气氛下以200rpm的转速,球磨2h;其他步骤与上述高强zk60镁合金的制备方法相同。

54.将实施例1制备的镁合金及复合材料的组织结构和力学性能进行测试:

55.(1)物相分析:采用日本理学公司d/max 2500pc x-射线衍射仪进行物相分析,工作电压和电流分别为40kv和200ma,x射线源为cukα(λ=0.1542nm)射线。

56.(2)微观组织:采用型号为dmi3000m的光学显微镜和型号为jsm-7900f的型场发射扫描电子显微镜(sem,merlin compact)进行微观组织表征。

57.(3)准静态拉伸力学性能测试:采用cmt4305型微机电子万能试验机进行室温准静态拉伸试验,测试试样依据金属材料室温拉伸试验方法(gb/t228.1-2010)国家标准中有关规定制成工字件试样,应变率10-3

s-1

。

58.(4)准静态压缩力学性能测试:采用cmt4305型微机电子万能试验机进行室温准静态压缩试验,测试试样依据金属材料室温压缩试验方法(gb 7314-87)国家标准中有关规定制成直径4mm,高6mm的圆柱试样。

59.表征结果:

60.图1:从图1的zk60镁合金的x射线衍射(xrd)谱图中可以看出:zk60镁合金主要由两相组成,分别为α-mg相和mgzn2相。

61.图2:图2显示了zk60镁合金的sem图,其中(a)图为2000倍率下的,而(b)图为5000倍率下的。从图(a)中可以看到α-mg相主要为细小的晶粒组成,而并非细的晶粒和被拉长的变形晶粒组成。此外,zk60镁合金的晶粒尺寸非常细小,远低于10μm。为了进一步确定zk60镁合金的晶粒尺寸,采用更高倍的sem图((b)图)来进行统计,发现其平均晶粒尺寸为2.1μm,低于5μm的界限,说明该工艺能够制备出超细晶结构的zk60镁合金。

62.图3:图3显示了zk60镁合金准静态拉伸和压缩的应力-应变曲线。对于拉伸力学性能,可以看到zk60镁合金具有不错的拉伸屈服强度和抗拉强度,并且还具有较好的伸长率,分别为270.0mpa、340.0mpa和19.8%。而对于压缩性能,zk60镁合金同样也具有不错的压缩屈服强度和抗压强度,且具有一定的压缩率,分别为263.0mpa、570.0mpa和14.0%。此外,计算了压缩屈服强度与拉伸屈服强度之间的比值,发现其值为0.96,接近于1,说明拉压屈服不对性得到了明显的改善,对于拉压不对称性的改善主要是由于细小的晶粒尺寸(2.1μm)

能够抑制沿挤压方向压缩过程的{10-12}孪晶的产生,从而导致压缩屈服强度大幅度增加,以及也避免了拉伸屈服强度的下降,而导致拉压屈服不对称性得到明显的改善,进一步突出了该工艺的优点。

63.图4:图4显示了纳米金刚石增强zk60镁基复合材料的om图。从图中可以看出添加了0.25%wt纳米金刚石颗粒的镁基复合材料具有超细晶组织结构,并且相对于挤压zk60镁合金,其晶粒尺寸更加细小,且其平均晶粒尺寸为1.59μm,远低于挤压合金的平均晶粒尺寸(2.1μm),说明纳米金刚石颗粒在挤压过程中能够进一步细化晶粒尺寸。

64.图5:图5显示了纳米金刚石增强zk60镁基复合材料准静态拉伸和压缩的应力-应变曲线。对于拉伸性能,通过增加纳米金刚石颗粒,发现能够明显增强其压缩屈服强度和抗拉强度,但其延伸率大幅度下降,分别为316.0mpa、344.0mpa和7.9%。对于压缩性能,其压缩屈服强度也明显增加,而对于抗压强度却有所下降,且其压缩率也有所增加,分别为313.0mpa、512.0mpa和16.7%。此外,也计算了镁基复合材料压缩屈服强度与拉伸屈服强度之间的比值,发现其值为0.99,说明添加0.25%wt的纳米金刚石不仅能够增加其屈服强度,还能够进一步改善拉压屈服不对性。

65.为了更好的突出本发明的优点,为此与刘超等人采用热压烧结制备出来的az31镁合金进行了拉伸性能对比,如下表所示:

[0066][0067]

从以上数据可以看出,本发明制备的高强zk60镁合金和镁基复合材料的屈服强度280mpa以上,抗拉强度340mpa以上,其强度大大优于现有技术制备的镁合金和镁基复合材料。

[0068]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。