1.本发明涉及光学薄膜材料制备技术领域,特别涉及一种红外透明导电薄膜掺杂方法。

背景技术:

2.透明导电薄膜(transparent conductive film,tcf)是一种兼备红外波段高透过率及低电阻、高导电性,能够有效屏蔽红外波段以外其它背景电磁波干扰而达到隐身效果的连续光学薄膜。其有别于传统的电磁屏蔽金属网栅结构,不存在高级次衍射造成的杂散光能量集中和增加问题,且具有更为优异的高频段电磁屏蔽效果。但透明导电薄膜的电磁屏蔽效能和红外波段透过率两个特性是互相矛盾的,主要体现在导电性能和红外波段透过性能的难以协调上,即如果仅考虑提高一种性能时,另一种性能将会下降,比如获得高的导电性,但透过率会下降。

3.杨磊等人公开了《一种具有红外透明导电功能的窗口》(cn 111276277 a)、《一种p型红外透明导电氧化物薄膜的制备方法》(cn 105063565 a),提出了一种红外透明导电功薄膜,可实现在中、远红外波长范围内透过率不低于70%,对1~18ghz电磁波的屏蔽效率大于10db,但导电薄膜在1~18ghz范围内电磁屏蔽效率不高,与实际工程应用有一定差距。

4.王鑫等人公开了《一种多层红外透明导电薄膜及其制备方法》(cn 108193179 a),采用磁控溅射法和离子束辅助蒸镀法制备了由衬底、ihfo透明导电层、金属层、ihfo透明导电层和al2o3保护层五层结构的红外透明导电薄膜。采用磁控溅射法和离子束辅助蒸镀法两种方法,镀膜工序复杂效率低,且两种镀膜方法转换过程中易引入外部环境污染,影响产品质量。

技术实现要素:

5.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种红外透明导电薄膜掺杂方法,通过将薄膜材料和掺杂材料蒸发沉积,并实时监控所述掺杂材料雾化后的生长速率和所述导电薄膜的生长速率,实现将掺杂材料大面积均匀掺杂到所述薄膜材料中,制备的所述导电薄膜具有较高的3.7~4.8μm红外波段透过性能和较好的2~18ghz雷达波电磁屏蔽效果,而且制备过程工艺简单、效率高、避免受到外部环境污染。

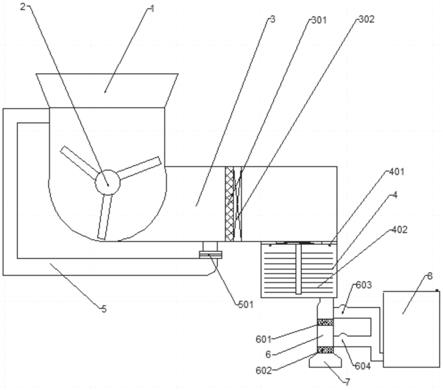

6.本技术提供一种红外透明导电薄膜掺杂方法,所述导电薄膜掺杂过程在反应室内完成,包括以下步骤:

7.取掺杂材料和薄膜材料放入所述反应室;

8.预设所述掺杂材料生长速率范围,设为第一生长速率范围;

9.加热所述掺杂材料使其蒸发雾化,并实时监控所述掺杂材料生长速率,当所述掺杂材料生长速率超出所述第一生长速率范围时,调整加热电流,将所述掺杂材料生长速率控制在所述第一生长速率范围内;

10.预设所述导电薄膜生长速率范围,设为第二生长速率范围;

11.加热所述薄膜材料使其蒸发,与蒸发雾化的所述掺杂材料混合后沉积在基片上,得到所述导电薄膜,在所述导电薄膜沉积过程中实时监控所述导电薄膜生长速率,当所述导电薄膜生长速率超出所述第二生长速率范围时,调整加热电流,将所述导电薄膜生长速率控制在所述第二生长速率范围内。

12.具体的,采用镀膜机进行所述导电薄膜的掺杂,所述真空反应室中包括待镀膜的基片,在所述掺杂材料蒸发形成稳定的雾化层后再开始加热蒸发所述薄膜材料,并将所述掺杂材料和所述导电薄膜的生长速率分别保持在所述第一生长速率范围和所述第二生长速率范围,所述掺杂材料雾化层厚度为30~1900mm,且雾化层垂直高度最高处低于待镀膜基片的高度;所述薄膜材料蒸发的粒子上升过程中与所述掺杂材料雾化层中的粒子之间会反复碰撞、复合,实现所述掺杂材料与所述薄膜材料的均匀化,然后沉积在待镀膜的基片上,达到预设的沉积厚度后,关闭加热所述掺杂材料和所述薄膜材料的电源,得到含有所述掺杂材料的红外透明导电薄膜;所述掺杂材料为铟(in)、镓(ga)、磷(p)中的任一一种;所述薄膜材料为ge、si、gaas中的任意一种;所述薄膜材料蒸发技术包括电子束蒸发法、离子束溅射法、磁控溅射法。

13.优选的,采用第一石英晶振仪监控所述掺杂材料生长速率;所述第一石英晶振仪安装在所述反应室内,位于所述掺杂材料上方,且所述第一石英晶振仪的探头背向所述薄膜材料;采用第二石英晶振仪监控所述导电薄膜生长速率,且所述第二石英晶振仪位于所述第一石英晶振仪上方。

14.具体的,所述第一石英晶振仪位于所述掺杂材料上方30~200mm处,所述第二石英晶振仪安装在所述反应室顶部中心位置,且根据镀膜设备反应室内部高度的不同,位于第一石英晶振仪上方500~3000mm处,并保证开始加热蒸发所述薄膜材料前,所述第二石英晶振仪显示的生长速率为0nm/s。

15.优选的,所述第一生长速率范围为0.02~20nm/s。具体的,通过调整加热所述掺杂材料的电流,使得所述第一石英晶振仪显示的所述掺杂材料生长速率控制在0.02~20nm/s。

16.优选的,所述第二生长速率范围为0.2~0.4nm/s。具体的,在所述掺杂材料蒸发形成稳定的雾化层后,再开始加热蒸发所述薄膜材料,并通过调整加热所述薄膜材料的电流,使得所述第二石英晶振仪显示的所述导电薄膜生长速率控制在0.2~0.4nm/s,从而保证所述掺杂材料在所述导电薄膜中的均匀性。

17.优选的,在加热所述掺杂材料之前对所述基片表面清洗,主要包括以下步骤:

18.向离子源充入氩气,所述氩气流量为16~26sccm;

19.向中和器充入氩气,所述氩气流量为6~12sccm;

20.启动所述离子源与所述中和器,将所述离子源的离子束压调整为150v~220v,离子束流调整为100ma~200ma,然后对所述基片表面轰击清洗3~10min。

21.具体的,在清洗过程中,所述基片安装到所述反应室内的基片架上,所述基片架的旋转速率为8~12rpm,从而带动所述基片以8~12rpm的速率旋转。

22.优选的,对所述基片表面清洗前,还包括以下步骤:

23.对所述反应室抽真空至1

×

10-2

pa以下;

24.加热所述反应室内温度至150~350℃。

25.具体的,首先分别打开机械泵和罗茨泵对所述反应室抽低真空,当真空度达到4

×

100pa以下时,打开高阀抽高真空至1

×

10-2

pa以下,然后打开所述反应室加热电源,将所述反应室内的温度加热至150~350℃后保温烘烤2h,在加热及烘烤过程中,所述基片架旋转速率为8~12rpm,当真空度<5

×

10-3

pa时,将所述基片架的旋转旋转速率调整为10~15rpm。

26.优选的,沉积结束后,对得到的所述导电薄膜进行热处理,主要包括以下步骤:

27.加热所述反应室至400~750℃,并保温1~24h;

28.冷却所述反应室至100℃以下。

29.具体的,保温结束后停止加热,采用自然冷却的方式将所述反应室降温至100℃以下。该热处理过程不需要将含有所述掺杂材料的导电薄膜拿出反应室,杜绝了在转移过程中受到外部污染的可能性。

30.优选的,在热处理过程中保持所述反应室内真空度在1.0

×

10-2

pa以下。

31.优选的,所述基片的表面为平面或曲面。

32.综上,本技术公开有一种红外透明导电薄膜掺杂方法,基于上述方案产生的有益效果是,通过将所述薄膜材料和所述掺杂材料蒸发沉积,并实时监控所述掺杂材料雾化后的生长速率和所述导电薄膜的生长速率,并通过调整加热设备保持生长速率的稳定,形成稳定的所述掺杂材料雾化层和所述导电薄膜沉积层,所述薄膜材料蒸发的粒子上升过程中与所述掺杂材料雾化层中的粒子之间反复碰撞、复合,实现所述掺杂材料与所述薄膜材料的大范围掺杂均匀化,最后沉积在所述基片上,形成含有所述掺杂材料的导电薄膜。制备的含有所述掺杂材料的所述导电薄膜在3.7~4.8μm红外波段范围内保持较高透过性能的同时在2~18ghz雷达波段范围内也具有较好的电磁屏蔽效果,满足了实际工程的应用需求,而且制备过程工艺简单、效率高、避免受到外部环境污染,具有较高的实际应用价值。

附图说明

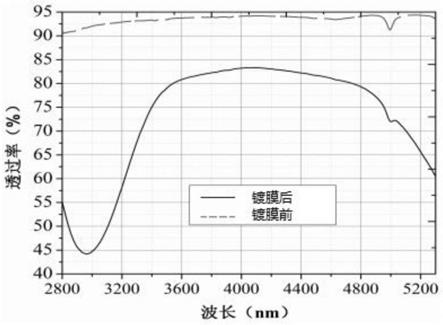

33.图1为采用本技术红外透明导电薄膜掺杂方法在mgf2窗口材料表面镀膜前后红外透过率变化图。

具体实施方式

34.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。下面参考附图并结合实施例来详细说明本技术。

35.一种红外透明导电薄膜掺杂方法,采用真空镀膜机进行所述导电薄膜的掺杂,所述第一石英晶振仪位于所述掺杂材料上方30~200mm处,且所述第一石英晶振仪的探头背向所述薄膜材料,所述第二石英晶振仪垂直位于所述第一石英晶振仪上方500~1000mm处且安装在所述真空镀膜机反应室顶部中心位置;所述基片为平面mgf2窗口材料,掺杂过程包括以下步骤:

36.取掺杂材料和薄膜材料安装到反应室内的预设位置,且所述薄膜材料位于所述掺杂材料下方;所述掺杂材料为铟(in),所述薄膜材料为锗(ge)。

37.取待镀膜的基片安装到所述反应室内的基片架上,设定所述基片架的旋转速率为

10rpm。

38.预设所述掺杂材料生长速率范围,设为1.0~2.0nm/s。

39.预设所述薄膜材料蒸发速率范围,设为0.2~0.4nm/s。

40.预设所述导电薄膜的沉积厚度,设为800nm。

41.对所述反应室抽真空并加热,包括以下步骤:

42.首先分别打开机械泵和罗茨泵对所述反应室抽低真空,当真空度达到4

×

100pa以下时,然后打开高阀抽高真空至1

×

10-2

pa以下;

43.然后打开所述反应室加热电源,将所述反应室内的温度加热至300℃后保温烘烤2h,在加热及保温烘烤过程中,所述基片架旋转速率为10rpm。在烘烤所述反应室过程中继续抽真空,当真空度<5

×

10-3

pa时,将所述基片架旋转速率调整为13rpm。

44.对所述基片清洗,在清洗过程中,所述基片以13rpm的速率旋转,所述清洗过程包括以下步骤:

45.向离子源充入氩气,所述氩气流量为20sccm;

46.向中和器充入氩气,所述氩气流量为8sccm;

47.启动所述离子源与所述中和器,将所述离子源的离子束压调整为220v,离子束流调整为110ma,然后对所述基片表面轰击预清洗5min。

48.打开电阻蒸发电源加热所述掺杂材料使其蒸发雾化,并采用第一石英晶振仪实时监控所述掺杂材料生长速率,所述电阻蒸发电源的电流控制在1.0~1.5a,将所述掺杂材料雾化层厚度控制在~600mm。当所述掺杂材料生长速率超出1.0~2.0nm/s范围时,通过调整所述电阻蒸发电源的电流,将所述掺杂材料生长速率控制在1.0~2.0nm/s范围内,并保证第二石英晶振仪显示的生长速率为0nm/s。

49.在形成稳定的所述掺杂材料雾化层后,采用电子束蒸发法将所述薄膜材料蒸发,依次打开电子枪偏转电源、灯丝电源及电子枪高压电源,并调整电子束束流~350ma,使用电子束轰击所述薄膜材料将其蒸发;采用第二石英晶振仪实时监控所述导电薄膜生长速率,并将所述生长速率控制在0.2~0.4nm/s。当所述导电薄膜生长速率超出0.2~0.4nm/s范围时,通过调整电子枪电源,将所述导电薄膜生长速率控制在0.2~0.4nm/s范围内。

50.蒸发的所述薄膜材料与雾化的所述掺杂材料混合后会上升到反应室上方,不断沉积在所述基片表面,达到800nm后,得到含有所述掺杂材料的导电薄膜,然后关闭加热所述掺杂材料和所述薄膜材料的电源,所述导电薄膜的生长厚度通过第二石英晶振仪进行监控。所述薄膜材料蒸发的粒子上升过程中与所述掺杂材料雾化层中的粒子之间会反复碰撞、复合,实现所述掺杂材料与所述薄膜材料的大范围掺杂均匀化。

51.在反应室对沉积结束后得到的所述导电薄膜进行热处理,包括以下步骤:

52.保持所述反应室真空度《1.0

×

10-2

pa,将所述反应室温度加热至500℃,保温3h后停止加热,并采用自然冷却的方式将所述反应室降温至70℃,然后关闭机械泵和罗茨泵,待所述反应室真空度恢复正常后,取出含有所述导电薄膜成品的所述基片。

53.如图1所述为本实施例mgf2窗口材料表面镀膜前后红外透过率变化图,可以看出所述mgf2窗口材料表面镀导电薄膜后,在3.7~4.8μm波段范围内平均透过率大于80%,保持了较高的透过性能。如表1所示为含有所述掺杂材料的导电薄膜的电磁屏蔽效能,可以看出在2~18ghz电磁频段内平均电磁屏蔽系数大于25db,而且最低频点在12ghz,屏蔽系数为

19db,实现了在3.7~4.8μm红外波段范围内保持较高透过性能的同时在2~18ghz雷达波段范围内也具有较好的电磁屏蔽效果,具有较高的实际工程应用价值。

54.表1

55.频点(ghz)1.24.08.01218电磁屏蔽效能(db)3825251928

56.进一步的,所述掺杂材料还可以是ga、p中的任一一种。

57.进一步的,所述薄膜材料还可以是si、gaas中的任意一种。

58.进一步的,所述薄膜材料蒸发雾化技术还可以采用离子束溅射法或磁控溅射法。

59.进一步的,所述基片还可以是曲面窗口材料。

60.综合以上实施例可以看出,本技术提供一种红外透明导电薄膜掺杂方法,通过将所述掺杂材料和所述薄膜材料蒸发,并采用所述第一石英晶振仪和所述第二石英晶振仪分别实时监控所述掺杂材料和所述导电薄膜的生长速率,通过调整加热设备保持生长速率的稳定,形成稳定的所述掺杂材料雾化层和所述导电薄膜沉积层,然后所述薄膜材料蒸发的粒子上升过程中与所述掺杂材料雾化层中的粒子之间会反复碰撞、复合,实现所述掺杂材料与所述薄膜材料的大范围掺杂均匀化,最后沉积在所述基片上,形成含有所述掺杂材料的导电薄膜。制备的含有所述掺杂材料的所述导电薄膜在3.7~4.8μm红外波段范围内保持较高透过性能的同时在2~18ghz雷达波段范围内也具有较好的电磁屏蔽效果,满足了实际工程的应用需求,可以用于大口径平面或曲面导电薄膜的制备,具有较高的实际工程应用价值,而且制备过程工艺简单、效率高、避免受到外部环境污染。

61.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或者变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。