一种h型钢抛丸除锈系统

技术领域

1.本实用新型涉及金属材料防腐处理领域,特别是一种h型钢抛丸除锈系统。

背景技术:

2.抛丸除锈是用高速弹丸对钢板或型材表面进行除锈的处理工艺,目的是除去金属表面氧化皮等杂质提高外观质量,同时高速的弹丸流连续冲击适当强化工件表面,增强工件抗疲劳断裂能力,延长疲劳寿命。现有用于h型钢上的抛丸除锈装置主要包括抛丸仓和清扫仓以及回收仓,其中抛丸仓内设多个抛丸机对送入h型钢表面抛丸除锈,清扫仓内设可活动的清扫辊除去h型钢表面在除锈过程中沾附的弹丸,回收仓用于收集清扫辊打扫除下的弹丸与铁锈废料;抛丸除锈装置还配有若干传输辊组成的传送系统,将h型钢依序送经抛丸仓和清扫仓,回收仓设在抛丸仓和清扫仓的下方并和两仓连通,抛丸仓上部设置弹丸仓存储弹丸输送给抛丸机。这类抛丸除锈装置仅对工件表面清扫下来的弹丸和铁锈废料作回收,但缺乏配置能将回收的弹丸进行处理后即可送回抛丸机的结构设计,抛丸处理过程中弹丸消耗量大、回收利用效率低。

技术实现要素:

3.本实用新型要解决的技术问题和提出的技术任务是克服现有抛丸除锈系统工作过程弹丸消耗量大、回收利用率低的技术问题,本实用新型提供一种h型钢抛丸除锈系统,所述系统可以在h型工件抛丸除锈的过程中对弹丸即时回收并筛选清理,然后循环使用,有效减少抛丸处理工作过程中对弹丸消耗,提高弹丸利用率。

4.本实用新型解决技术问题采用的技术方案:一种h型钢抛丸除锈系统,包括除锈的抛丸装置和传送工件的传输装置及检测工件位置的检测装置,所述抛丸装置、传输装置及检测装置均与一控制主机相连,抛丸装置包括一个带进、出口的抛丸室及设于室内的多个抛丸机,传输装置包括沿工件前进方向排列以传送工件进出抛丸室的输送辊道,检测装置可检测工件进入抛丸室开闭抛丸机,其特征是所述系统还包括抛丸回收装置,所述抛丸回收装置包括多个依序对接的螺旋输送器、设于抛丸室侧面的提升机以及位于抛丸室上方对接提升机的砂丸分离器,所述螺旋输送器包括纵向螺旋输送器和横向螺旋输送器,纵向螺旋输送器设于抛丸室下方且长度方向平行工件前进方向,横向螺旋输送器设于纵向螺旋输送器下方且长度方向垂直工件前进方向,纵向螺旋输送器的螺旋料槽向上敞口对接抛丸室底部设置的落料口,横向螺旋输送器的出料口对接提升机的进料口,砂丸分离器通过供丸闸阀连接溜丸管,所述溜丸管与各抛丸机连接,供丸闸阀与控制主机连接。本实用新型通过设置抛丸回收装置,即时回收抛丸室内用过的弹丸,并对弹丸进行输送和分离筛选,将可用的弹丸送回抛丸机重复使用,实现对弹丸的循环利用,有效减少抛丸处理对弹丸消耗,提高弹丸利用率,使得抛丸除锈系统使用更环保和经济。纵向螺旋输送器和横向螺旋输送器上下分布,同时两者的长度方向垂直,目的是将抛丸室收集来的渣丸混合料进行90

°

转向输送,方便设在抛丸室侧面的提升机获取;提升机将渣丸混合料抬高送到抛丸室上方的砂丸

分离器,砂丸分离器再对渣丸混合料分拣清理,其中碎丸和砂子及氧化皮等废料排出,合格的弹丸重新送回供给抛丸室内的各抛丸机作循环使用。砂丸分离器分拣出来的弹丸需要通过供丸闸阀和溜丸管送回各抛丸机重复使用,供丸闸阀的开闭由控制主机操控。

5.作为对上述技术方案的进一步完善和补充,本实用新型采用如下技术措施:所述纵向螺旋输送器和横向螺旋输送器均包括输送罩、螺旋轴、减速机和带座轴承,螺旋轴包括与减速机传动连接的螺杆和沿螺杆长度方向固定的若干正向螺旋叶片,螺杆前后两端均通过带座轴承转动连接在机座上,输送罩上设有出料口,螺杆在对应送料方向的前端固定反向螺旋叶片。工作时减速机带动螺杆转动,正向螺旋叶片随螺杆同步转动,将混合料连续向前输送,当混合料到达反向螺旋叶片的位置后在反向螺旋叶片作用停止向前,有效避免混合料继续向前进入轴承造成损坏的风险,延长轴承使用寿命,降低设备维护成本。此外,在使用中减速机还需接电机。此为现有技术不再赘述。

6.所述供丸闸阀为气缸驱动的气动供丸闸阀,气缸和控制主机连接。供丸闸阀采用气缸驱动的气动结构,气动供丸闸阀不易烧毁、关闭更紧密,且不易发生控制失灵问题,具有很高的稳定性和可靠性。使用中供丸闸阀可以和抛丸机连锁,抛丸机不启动,供丸闸阀也不开启。

7.所述砂丸分离器连接一除尘装置,除尘装置包括依序连接的惯性除尘器、旋风除尘器和脉冲滤筒除尘器。除尘装置采用三级除尘结构,目的是对砂丸分离器内部工作产生的粉尘进行净化处理,配合砂丸分离器正常工作。除尘净化时,粉尘开始在惯性除尘器中用惯性将较大颗粒初步沉降分离出来,然后在旋风除尘器内通过旋转离心力进一步分离二次沉降较大尘粒,最后在脉冲除尘筒除尘器三次过滤留下大尘粒,经过三次过滤后的粉尘可以满足环保条件用风机排入大气,这里风机排气为现有技术。

8.所述抛丸室的进口侧和出口侧各接一个副室分别作为进口副室和出口副室,两个副室均设有进口和出口,并且两个副室和抛丸室连通排成一列,两个副室由型钢和钢板焊接制成,两个副室的室腔内悬挂可拆卸的多层橡胶材质的密封帘;所述输送辊道包括经过抛丸室和进、出口副室的室内辊道以及进口副室进口侧的输入辊道、出口副室出口侧的输出辊道,所述三部分辊道各自独立工作;所述纵向螺旋输送器两端分别延伸至进口副室和出口副室的下方,进口副室和出口副室的底部均设置敞口对接纵向螺旋输送器的螺旋料槽。抛丸室在进、出口两侧各接一个副室作为工件进出抛丸室的过渡,两个副室的室腔中都悬挂有密封帘,目的都是提高密封性,即使有弹丸飞出和抛丸处理产生的粉尘外逸,也会停留在两个副室。输送辊道按照工件前进方向划分为输入辊道、室内辊道和输出辊道,三部分辊道可独立工作,使输入和输出辊道通过快速运行成为可能,在生产时可根据需要加快工件进出抛丸室的速度。纵向螺旋输送器延伸到两个副室下方,两个副室中的弹丸可以从底部敞口落入纵向螺旋输送器的螺旋料槽内,然后回收使用。密封帘采用悬挂并可拆卸的安装方式,以便拆换维修。

9.所述进口副室和出口副室的室腔侧壁内衬橡胶护板,进口副室和出口副室两者的底部敞口上方设置网板,所述密封帘的底部设毛刷排。两个副室的室腔侧壁的橡胶护板,可以减轻弹丸撞击产生的噪音,并保护室腔侧壁不被飞来的弹丸撞击损坏;两个副室底部敞口上方安设网板,防止较大的异物掉入螺旋输送器,阻塞正常运转;密封帘底部的毛刷排和工件接触刮擦工件表面去除附着的弹丸,刮下的弹丸从腔室底部敞口落入纵向螺旋输送器

回收。

10.所述室内辊道包括钢管制作的辊子,辊子外套置可拆卸的筒状金属护套,辊子两端通过轴承转动连接在中间基座上;所述输入辊道和输出辊道包括钢管制作的辊子和焊接其两端的轴头,输入辊道和输出辊道的轴头分别通过轴承转动连接在输入基座和输出基座上;所述中间基座和输入基座及输出基座均固定地面上,且中间基座对应的地面为基坑,所述纵向螺旋输送器和横向螺旋输送器设于基坑内。室内辊道和输入、输出辊道的辊子均使用钢管制作,室内辊道的辊子外还套置金属护套加强防护,金属护套可采用耐磨的高铬材料制作并可拆卸更换,以保证刚度和强度及使用寿命,适应抛丸室内弹丸冲击的使用工况;输入辊道和输出辊道在辊子两端焊接轴头形成一体结构,保证承载负荷和同轴度。三部分辊道都设在固定地面的对应金属材质基座上,其中安设室内辊道的中间基座特别固定在地面设置的基坑内,基坑也能为安装纵向螺旋输送器和横向螺旋输送器留出容置空间。

11.所述抛丸室和出口副室通过清扫室连接,所述室内辊道穿过清扫室,清扫室内设有相配合的收丸螺旋输送器和活动滚刷,清扫室顶部设有驱动收丸螺旋输送器和活动滚刷升降活动的升降机构,活动滚刷可转动清扫工件表面,活动滚刷的工作部为尼龙材料制成,收丸螺旋输送器出料口接抛丸室,清扫室在室腔上部依工件前进方向设置多道吹气管对工件吹尘。清扫室和收丸螺旋输送器及活动滚刷和升降机构、吹气管可以组成一个清理工件表面残留积丸的清扫系统,其中清扫室设在抛丸室和出口副室之间作过渡连接,抛丸室内处理过的工件输送到清扫室后,升降机构降下收丸螺旋输送器和活动滚刷,滚刷转动其上的尼龙工作部清扫工件表面,活动滚刷的工作部即刷毛部分采用尼龙材料制作,有合适硬度和弹性,并且长期使用耐磨性好,扫除下来的积丸落入收丸螺旋输送器内,再由收丸螺旋输送器送入抛丸室,落入收纵向螺旋输送器回收参与循环使用;清扫室室腔内的多道吹气管可向工件表面吹气,将滚刷处理后遗漏在工件表面的丸料和浮尘吹干净,吹气管可接高压风机供气提高吹气效果。

12.所述抛丸室的室腔侧壁上固定设置8个抛丸机,8个抛丸机每4个成一组环绕穿过抛丸室的室内辊道,两组抛丸机沿工件前进方向前后排列,8个抛丸机的出丸口均朝向围成的圈内侧。通过8个固定在抛丸室的室腔侧壁的抛丸机对经过的工件进行抛丸除锈加工,每4个一组围成圈环绕穿过抛丸室的室内辊道,两组抛丸机沿工件前进方向前后并排,全部抛丸机的出丸口都对着围成的圈内侧,工作时向圈内侧室内辊道上的工件抛射弹丸。

13.本实用新型利用抛丸回收装置,对抛丸室内用过的弹丸回收,并经输送和分离筛选后循环使用,有效减少抛丸处理的弹丸消耗,提高弹丸利用效率,进一步提升抛丸除锈系统的环保性和经济性。

附图说明

14.图1:本实用新型结构示意图。

15.图2:本实用新型的侧视图。

16.图3:本实用新型的顶视图。

17.图4:本实用新型所述清扫室示意图。

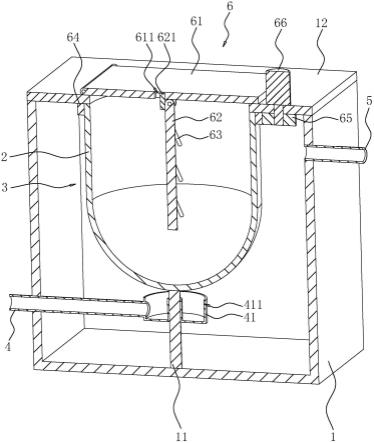

18.图5:本实用新型所述抛丸室示意图。

19.图6:图5内部抛丸机示意图。

20.图中:1.抛丸室、2.控制主机、3.抛丸机、4.提升机、5.砂丸分离器、6.纵向螺旋输送器、7.横向螺旋输送器、8.供丸闸阀、9.输送罩、10-1.螺杆、10-2.正向螺旋叶片、11.减速机、12.带座轴承、13.除尘装置、14.进口副室、15.出口副室、16.室内辊道、17.输入辊道、18.输出辊道、19.中间基座、20.输入基座、21.输出基座、22.清扫室、23.收丸螺旋输送器、24.滚刷、25.升降机构、26.工件、27.基坑。

具体实施方式

21.下面结合附图说明和具体实施方式对本实用新型做进一步的说明。

22.如图1~4所示,一种h型钢抛丸除锈系统,包括除锈的抛丸装置和传送工件的传输装置及检测工件位置的检测装置,所述抛丸装置、传输装置及检测装置均与一控制主机2相连,抛丸装置包括一个带进、出口的抛丸室1及设于室内的多个抛丸机3,传输装置包括沿工件前进方向排列以传送工件进出抛丸室1的输送辊道,检测装置可检测工件进入抛丸室1开闭抛丸机3,所述系统还包括抛丸回收装置,所述抛丸回收装置包括多个依序对接的螺旋输送器、设于抛丸室1侧面的提升机4以及位于抛丸室1上方对接提升机4的砂丸分离器5,所述螺旋输送器包括纵向螺旋输送器6和横向螺旋输送器7,纵向螺旋输送器6设于抛丸室1下方且长度方向平行工件前进方向,横向螺旋输送器7设于纵向螺旋输送器6下方且长度方向垂直工件前进方向,纵向螺旋输送器6的螺旋料槽向上敞口对接抛丸室1底部设置的落料口,横向螺旋输送器7的出料口对接提升机4的进料口,砂丸分离器5通过供丸闸阀8连接溜丸管,所述溜丸管与各抛丸机3连接,供丸闸阀8与控制主机2连接。本实用新型工作时通过抛丸回收装置即时回收抛丸室内用过的弹丸,进行输送和分离筛选,筛选出能继续用的弹丸送回抛丸机重复使用,实现对弹丸循环利用,减少抛丸处理对弹丸消耗,提高弹丸利用率,抛丸除锈系统使用更环保和经济。纵向螺旋输送器和横向螺旋输送器上下并且相互垂直,将抛丸室收集来的渣丸混合料进行90

°

转向输送给在抛丸室侧面的提升机;提升机将渣丸混合料抬高送到抛丸室上方的砂丸分离器,砂丸分离器再对渣丸混合料分拣清理,其中碎丸和砂子及氧化皮等废料排出,筛选出的弹丸重新送回供给抛丸室内的各抛丸机作循环使用。砂丸分离器分拣出来的弹丸需要通过供丸闸阀和溜丸管送回各抛丸机重复使用,供丸闸阀的开闭由控制主机操控。使用中砂丸分离器可采用购买三级满幕帘流幕式重锤自动调整型丸渣分离器进行三级分离。

23.进一步的,所述纵向螺旋输送器6和横向螺旋输送器7均包括输送罩9、螺旋轴、减速机11和带座轴承12,减速机接电机,螺旋轴包括与减速机11传动连接的螺杆10-1和沿螺杆10-1长度方向固定的若干正向螺旋叶片10-2,螺杆10-1前后两端均通过带座轴承12转动连接在机座上,输送罩9上设有出料口,螺杆10-1在对应送料方向的前端固定反向螺旋叶片。正常送料时,螺杆转动带动正向螺旋叶片工作输送混合料,当混合料到达反向螺旋叶片位置时不再向前,避免了混合料进入端部轴承造成损坏的风险,降低设备维护成本。供丸闸阀8为气缸驱动的气动供丸闸阀8,气缸和控制主机2连接,供丸闸阀和抛丸机连锁,抛丸机不启动,供丸闸阀也不开启,气动供丸闸工作稳定、可靠,不易发生控制失灵等问题。为提高环保性,砂丸分离器5还连接一除尘装置13,除尘装置13包括依序连接的惯性除尘器、旋风除尘器和脉冲滤筒除尘器进行从粗到细的三级除尘,净化砂丸分离产生的粉尘,最后用风机排入大气。

24.为提高密封性防止抛丸处理的弹丸飞出来,抛丸室1的进口侧和出口侧各接一个副室分别作为进口副室14和出口副室15,两个副室均设有进口和出口,并且两个副室和抛丸室1连通排成一列,两个副室由型钢和钢板焊接制成,两个副室的室腔内悬挂可拆卸的多层橡胶材质的密封帘,密封帘底部设毛刷排,两个副室的室腔侧壁也衬有橡胶护板;所述输送辊道包括经过抛丸室1和进、出口副室15的室内辊道16以及进口副室14进口侧的输入辊道17、出口副室15出口侧的输出辊道18,所述三部分辊道各自独立工作,图1中左侧箭头为工件前进方向;所述纵向螺旋输送器6两端分别延伸至进口副室14和出口副室15的下方,进口副室14和出口副室15的底部均设置敞口对接纵向螺旋输送器6的螺旋料槽,同时两个副室底部敞口上方设置网板。抛丸处理过程中飞出的弹丸和产生的粉尘停留在两个副室;输入辊道和输出辊道分别用于工件进出抛丸室,室内辊道用于工件在抛丸室内前行,三部分辊道可以根据实际生产过程调整带动工件前行速度,如将待处理工件快速送入抛丸室,将抛丸处理好的工件快速送出抛丸室,抛丸室内的工件控制在合适速度前行配合抛丸加工。进口副室和出口副室内的弹丸都可以从所在室腔底部敞口落入下方的纵向螺旋输送器进行回收使用,两个副室室腔侧壁的橡胶护板用于保护侧壁及降低弹丸撞击噪音,网板用于阻挡较大异物掉入螺旋输送器。为方便拆换维修,两个副室内悬挂安装的密封帘都可以拆卸,密封帘底部的毛刷排可刮去工件表面附着的弹丸,提高弹丸回收利用率。

25.室内辊道16包括钢管制作的辊子,辊子外套置可拆卸的筒状金属护套,本实施例中金属护套采用耐磨的高铬材料制作并可拆卸更换,保证刚度、强度及寿命以满足实际工况需要,辊子两端通过轴承转动连接在中间基座19上;输入辊道17和输出辊道18包括钢管制作的辊子和焊接其两端的轴头,焊接后为一体结构保证承载负荷和同轴度,输入辊道17和输出辊道18的轴头分别通过轴承转动连接在输入基座20和输出基座21上。中间基座19和输入基座20及输出基座21均固定地面上,特别的中间基座19对应的地面为预先挖出的基坑27,纵向螺旋输送器6和横向螺旋输送器7也设于基坑27内。

26.所述抛丸室1和出口副室15之间还设有一个清扫室22,并通过该清扫室对接,室内辊道16穿过清扫室22,清扫室22内设有相配合的收丸螺旋输送器23和活动滚刷24,清扫室22顶部设有驱动收丸螺旋输送器23和活动滚刷24升降活动的升降机构25,活动滚刷24可转动清扫工件表面,活动滚刷24的工作部为尼龙材料制成,收丸螺旋输送器23出料口接抛丸室1,清扫室22在室腔上部依工件前进方向设置多道吹气管对工件吹尘。升降机构可以由电机和轮组及牵引绳构成,工作时电机驱动轮组转动以收放牵引绳的方式,拉动升降收丸螺旋输送器和活动滚刷,此为现有技术。如图4中所示当收丸螺旋输送器和活动滚刷降到匹配工件的高度时,滚刷转动,其上的尼龙刷毛将工件表面的积丸扫入收丸螺旋输送器再送回抛丸室回收,滚刷处理后的工件表面还遗漏少量的丸料和浮沉,用吹气管吹干净后送往出口副室。

27.如图5和6所示,抛丸室1的室腔侧壁上固定设置8个抛丸机3,8个抛丸机3每4个成一组环绕穿过抛丸室1的室内辊道16,两组抛丸机3沿工件前进方向前后排列,8个抛丸机3的出丸口均朝向围成的圈内侧,图中标记a部分为每个抛丸机的出丸口部,抛丸时8个固定在抛丸室的室腔侧壁的抛丸机对经过的h型钢工件26进行抛丸除锈加工,每4个一组围成圈环绕穿过抛丸室的室内辊道,两组抛丸机沿工件前进方向前后并排,全部抛丸机的出丸口都对着围成的圈内侧,工作时向圈内侧室内辊道上的h型钢工件26抛射弹丸。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。