1.本发明涉及一种通体瓷砖的制造,尤其是一种新型岩板通体瓷砖的精细化布料方法。

背景技术:

2.通体砖是指坯体和砖表面颜色、纹理保持一致的低吸水率瓷砖。通体砖的主要目的是为了让砖体经过倒角开槽等二次加工后,露出来的砖坯可以和砖面的颜色、纹理保持一致,以保持整体设计的统一感,类似石材。对于通体瓷砖,可以采用"设备玻璃盒布料 坯料着色"模式进行加工生产,实现了第一代“直纹全通体大理石瓷砖";又可以采用线条纹理“胶辊成坨”,套上无方向性的第二代“乱纹全通体大理石瓷砖”,使得通体效果仿真度更进一步!其次还可以采用格栅和模板实现一一对应套纹通体。

3.在实际生产实践中发现,上述几种方法生产出的通体还存在以下缺点:

4.1、直纹通体只是采用玻璃盒方式,可以布出有规律、等同细线条,及各种颜色较为类似的坯体层,这种坯体层纹路难以展示出不同通体纹理的美观;

5.2、乱纹通体采用多个胶辊随机布料,形成一坨一坨团状粉料,有时能碰到套上纹理效果,但大部分难以套上纹理效果;

6.3、套纹通体可以一一对应上(底与面纹理、颜色、层次效果),但采用的格栅和模板来实现和转化八个不同设计较为繁琐。

技术实现要素:

7.为了克服现有技术的种种不足,本发明提供一种往复式布料实现通体瓷砖内部线条垂直的新型岩板通体瓷砖的精细化布料方法。

8.本发明解决其技术问题所采用的技术方案是:一种新型岩板通体瓷砖的精细化布料方法,其特征在于:包括以下步骤:

9.s1:制备每种单色设计图纸;

10.s2:在原料车间配不同品种颜色粉料;

11.s3:布设主料斗、线条料斗和刮料斗;

12.作为上述技术方案的进一步改进,s3中布设的主料斗和线条料斗分两个区域设置,且在主料斗和线条料斗的底部分别设置布料结构,且主料斗和线条料斗的布料结构在端部相互交叠;所述主和线条料斗均采用单色图布料方式进行布料。

13.作为上述技术方案的进一步改进,所述料斗下料闸口的尺寸根据版面线条粗细进行确定。

14.s4:进行往复式布料;

15.作为上述技术方案的进一步改进,所述s4在进行往复式布料过程中主料部分的粉料和线条部分的粉料分别进行布料,然后线条部分再以与布料时相反的方向填充至主料部分中。

16.作为上述技术方案的进一步改进,所述主料部分的料粉在进行布料时需要预留出线条部分的布料空隙,且线条部分线与主料部分布料方向相反的方向进行布料,然后再以与主料部分相同的运动方向填充到主料部分预留的线条缝隙中。

17.作为上述技术方案的进一步改进,所述线条部分的粉料经两个方向的布料后再与主料部分经两次相反方向的缓冲堆积后完成布料。

18.s5:对料饼进行压制成型。

19.作为上述技术方案的改进,所述s1中制备设计图纸有以下步骤:

20.a:确定图像的尺寸;

21.作为上述技术方案的进一步改进,所述图像尺寸在确定时需要根据料斗尺寸进行,图像上与料斗平行的边缘的尺寸是料斗边缘尺寸的倍数。

22.b:确定画布的大小;

23.作为上述技术方案的进一步改进,所述画布尺寸在确定时画布上与料斗平行的边缘的尺寸是料斗尺寸的倍数。

24.c:采用设计软件进行分色。

25.本发明的有益效果是:本发明的通体瓷砖制作方法中不仅分区设置了单色布料的料斗,且对分区设置的单色料斗进行往复式布料。实现了通体瓷砖的精准套纹,使得坯体布料纹理与表面釉层主要纹理自然垂直对位,偏差小于2mm以下;且对此的往复式布料能够使同一位置的纹理可重叠两种以上颜色,有过渡色、边际效果和细节深色点缀;深浅颜色一一对应,即层次感和颜色对应基本一致,增加瓷砖整体的美感。

附图说明

26.下面结合附图和实施例对本发明进一步说明。

27.图1是本发明工艺流程图;

28.图2是本发明实施例1通体瓷砖实验参数表;

29.图3是本发明实施例2通体瓷砖实验参数表;

30.图4是本发明实施例3通体瓷砖实验参数表;

31.图5是本发明实施例4通体瓷砖实验参数表;

32.图6是本发明实施例5通体瓷砖实验参数表;

33.图7是本发明实施例6通体瓷砖实验参数表。

具体实施方式

34.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

35.参照图1,一种新型岩板通体瓷砖的精细化布料方法,其特征在于:包括以下步骤:

36.s1:制备每种单色设计图纸;

37.制备设计图纸有以下步骤:

38.a:确定图像的尺寸,图像尺寸在确定时需要根据料斗尺寸进行,图像上与料斗平行的边缘的尺寸是料斗边缘尺寸的倍数;布料设计图分辨率为30-100像素/英寸,喷墨设计图为500-600像素/英寸。

39.b:确定画布的大小,所述画布尺寸在确定时画布上与料斗平行的边缘的尺寸是料斗尺寸的倍数;

40.c:采用设计软件进行分色。

41.首先是设计图,确定图像的尺寸,确定图像尺寸时可以根据料斗确定,将图像上与料斗平行的边除以7,即除以下料口直径,所得数据按照就近原则取位偶数。最后再乘以7后便得到了图像上与料斗平行的边缘的边长。对于图像上与料斗垂直的边缘,虽不需要必须是偶数但必须是整数,也是采取就近原则取值再乘以7所得。确定图像大小后就可以确定画布的大小,画布的整体尺寸要大于图像尺寸,即在图像的布料区域四周预留出一定的空白补料位置,图像的尺寸平行于料斗的边缘取7的整数倍,且为偶数倍,垂直边没有要求。图像的尺寸确定后需要采用软件进行分色,一般是采用photoshop软件,分色时需要先建立多个图层,通常大面积的主料和过渡色采用智能选色工具可以选出,就是魔法棒工具或者色彩范围智能选取,线条勾画需要打开7mm的网格作为参考,在线条占据网格面积大的地方用铅笔勾画模拟下料口下料的地方,确定个图层对应的工位,将这些图层以图片格式传输到布料设备的控制中心,调整每个工位下料的阈值,调整各工位之间的下料时间差,确保第一个工位下料后到达第二个工位时,第二个工位能刚好下料。以此类推,再把各工位对应的料粉送到各工位对应的料斗,通常是主料和过渡色在前,线条在后。

42.s2:在原料车间配不同品种颜色粉料;

43.s3:布设主料斗、线条料斗和刮料斗;

44.所述s3中布设的主料斗和线条料斗分两个区域设置,且在主料斗和线条料斗的底部分别设置布料结构,且主料斗和线条料斗的布料结构在端部相互交叠;所述主和线条料斗均采用单色图布料方式进行布料。所述料斗下料闸口的尺寸根据版面线条粗细进行确定。

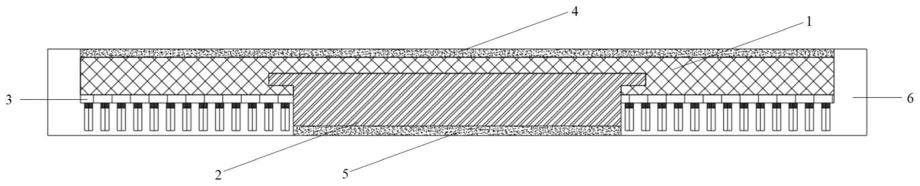

45.具体的过程为:主料斗设置有五个,五个主料斗并列设置,线条料斗设有两个,所述主刮料斗和线条刮料斗设置在主料斗和线条料斗之间。料斗构造主要有装料箱、若干个平行排列的下料闸口、伺服小皮带,伺服小皮带设置在下料闸口的底部,可以带动下料闸口处下来的料粉,将料粉转移至传送装置上的布料位置。其中下料闸口的口径可以根据版面线条粗细定闸口的直径大小来确定,有5mm、9mm、13mm等的不同规格,每个下料闸口的最优直径设为7mm,当线条料斗的每个下料口小于7mm,下料速率明显下降,影响粉料的流动性,降慢整体布料效率,当线条料斗的每个下料口都大于7mm,线条就得不到细化,无法做到通体瓷砖上整体看起来最适合的2-3mm的细线条。其次是主刮料斗和线条刮料斗,当粉料下到线条料中转皮带上时,由于皮带的转动冲击等因素线条会变得分散,所以要在主料斗布料的末端位置和线条料斗布料的末端位置分别设置一个主刮料斗和线条刮料斗。主刮料斗和线条刮料斗在主料斗和线条料斗布料过程中可以把分散的线条收拢集中至小于等于7mm后再填充到主料之中,这样可以进一步保证主料斗和线条料斗在布料过程中的均匀和稳定,

提高通体瓷砖整体的花纹质量和美观度。

46.s4:进行往复式布料;

47.所述s4在进行往复式布料过程中主料部分的粉料和线条部分的粉料分别进行布料,然后线条部分再以与布料时相反的方向填充至主料部分中。所述主料部分的料粉在进行布料时需要预留出线条部分的布料空隙,且线条部分线与主料部分布料方向相反的方向进行布料,然后再以与主料部分相同的运动方向填充到主料部分预留的线条缝隙中。所述线条部分的粉料经两个方向的布料后再与主料部分经两次相反方向的缓冲堆积后完成布料。

48.具体的布料过程为:当系统开始启动后,主传送皮带组件、线条传送皮带组件、中转传送皮带组件和收料传送皮带组件开始运行,待它们运行速度稳定后,料斗工位根据上传的设计图开始布料,五个主料在主料皮带上正向完成布料到达主刮料斗下方时,主刮料斗会在主料中预留出线条的空隙。线条料斗在线条中转皮带反向上完成布料,同理,由线条刮料斗将线条收拢后,然后反向填充到主料刮开的空隙中,并在主料中转皮带末端完成全布料。最后再到达反向转动的中转传送皮带组件上,形成一个堆积达到一定的厚度,然后过度到正向转动的收料传送皮带组件上,最后由收料传送皮带组件过渡到辊压机钢带上完成最后的布料,随钢带移动辊压成型。

49.在布料过程中,布料的厚度等除了受到料斗下料速度的影响还受皮带速度的影响,在实施例中以主传送皮带速度为参考,设为x,将线条传送皮带的速度同样为x,中转皮带的速度便为0.1x,收料皮带的速度也是0.1x。首先由于主传送皮带和线条传送皮带的速度很快,以x的速度将粉料拉长拉薄,整体厚度约3.2

±

0.2mm,这个过程就是把图中细节放大的过程,特别是线条这样起点缀层次作用部分,随后进入速度只有0.1x的反向转动的中转皮带上,形成反堆积和挤压,最终达到满足辊压的厚度32

±

2mm,下料口的直径大小为7mm,形成的料粉宽度远大于所描述的1-3mm,但是被放大拉长的线条也在被挤压,所以能够形成1-3mm的细线条。

50.s5:采用压辊结构或框式压机进行对料饼进行压制成型。

51.辊压过程与常规瓷砖的压制过程类似,但采用辊压前需要先计算好拉长后的线条料粉与主料粉的比例,以及压缩后二者的比例,保证瓷砖压制完成后,布料的美观和谐。

52.下面是本发明布料方法的不同应用过程:

53.实施例1参照图2:青松耸翠612规格大理石通体砖

54.首先制备设计图纸,找到生产所用的青松耸翠612规格喷墨图,其原图大小与画布大小是相同的,长边设置在1320-1340mm之间,优选为1322mm,短边设置在660-680mm之间,优选为665mm,分辨率设置在300-400像素/英寸之间,优选为320像素/英寸,用photoshop软件打开,进行下面的步骤:

55.a:确定图像的尺寸:

56.打开图像大小设置,根据料车单独一个下料口的直径(按7mm计算)来确定,在图像大小的范围内取下料口直径的整数倍数值,此实施例所用长边为1330mm,短边为672mm,分辨率设置在30-100像素/英寸之间,优选为80像素/英寸,具体大小根据图像复杂程度和布料需要设定。

57.b:确定画布的大小:

58.打开画布大小设置,在图像大小的基础上增加长短边补料的部分,所增加的长度是为下料口直径的整数偶数倍(偶数倍的目的是保证前后左右成对称),此实施例所用的画布长边为1386mm,短边为700mm。

59.c:采用设计软件进行分色。

60.采用相关作图工具将喷墨图分为主色图层命名为普白,过渡色图层分为浅浓青、浓青、浅绿、中绿4个图层,线条色图层为墨绿,另外还有主料刮料斗图层和线条收料斗图层,总共包括6个布料图层和刮、收2个功能图层。

61.其次在原料车间配不同颜色粉料,在浆料中按比例添加色料制备6个颜色的粉料,普白色料、浅浓青料、浓青料、浅绿料、中绿料、墨绿料。然后将各粉料输送端对接到料车对应的工位料斗,a料斗:普白料,b料斗:浅浓青料,c料斗:浓青料,d料斗:浅绿料,e料斗:中绿料,f:主料刮斗,g料斗:墨绿料,h:线条收斗。

62.最后依次布设主料斗、线条料斗和刮料斗:

63.将普白图层上传保存到料车a工位控制程序中;

64.将浅浓青图层上传保存到料车b工位控制程序中;

65.将浓青图层上传保存到料车c工位控制程序中;

66.将浅绿图层上传保存到料车d工位控制程序中;

67.将中绿图层上传保存到料车e工位控制程序中;

68.将墨绿图层上传保存到料车g工位控制程序中;

69.将主料刮料图层上传保存到料车f工位控制程序中;

70.将线条收料图层上传保存到料车h工位控制程序中。

71.设定好料车参数,料车根据上传的各图层进行往复式布料,完成全布料后进入框式压机成型对整个料饼进行压制成型。

72.实施例2参照图3:古罗马灰612规格大理石通体砖

73.首先制备生产所用的古罗马灰612规格喷墨图,其原图大小与画布大小是相同的,长边设置在1320-1340mm之间,优选为1324mm,短边设置在660-680mm之间,优选为668mm,分辨率设置在300-400像素/英寸之间,用photoshop软件打开,进行下面的步骤:

74.a:确定图像的尺寸:

75.打开图像大小设置,根据料车单独一个下料口的直径(按7mm计算)来确定,在图像大小的范围内取下料口直径的整数倍数值,此实施例所用长边为1330mm,短边为672mm,分辨率设置为30-100像素/英寸,具体大小根据图像复杂程度和布料需要设定。

76.b:确定画布的大小:

77.打开画布大小设置,在图像大小的基础上增加长短边补料的部分,所增加的长度是为下料口直径的整数偶数倍(偶数倍的目的是保证前后左右成对称),此实施例所用的画布长边为1386mm,短边为700mm。

78.c:采用设计软件进行分色。

79.采用相关作图工具将喷墨图分为主色图层命名为米白,过渡色图层分为深灰、中灰、浅灰3个图层,线条色图层为红色,另外还有主料刮料斗图层和线条收料斗图层,总共包括5个布料图层和刮、收2个功能图层。

80.其次在原料车间配不同颜色粉料,先在浆料中按比例添加色料制备5个颜色的粉

料,米白料、深灰料、中灰料、浅灰料、红色线条料。然后将各粉料输送端对接到料车对应的工位料斗,a料斗:米白料,b料斗:深灰料,c料斗:中灰料,d料斗:浅灰料,e料斗:空,f:主料刮斗,g料斗:红色线条料,h:线条收斗。

81.最后布设主料斗、线条料斗和刮料斗,

82.将米白图层上传保存到料车a工位控制程序中;

83.将深灰图层上传保存到料车b工位控制程序中;

84.将中灰图层上传保存到料车c工位控制程序中;

85.将浅灰图层上传保存到料车d工位控制程序中;

86.e工位空;

87.将红色图层上传保存到料车g工位控制程序中;

88.将主料刮料图层上传保存到料车f工位控制程序中;

89.将线条收料图层上传保存到料车h工位控制程序中;

90.设定好料车参数,料车根据上传的各图层进行往复式布料,完成全布料后进入框式压机成型对整个料饼进行压制成型。

91.实施例3参照图4:希腊灰918规格大理石通体砖

92.首先制备生产所用的希腊灰918规格喷墨图,其原图大小与画布大小是相同的,长边设置在2005-2020mm之间,优选为2009mm,短边设置在1005-1020mm之间,优选为1013mm,分辨率设置在300-400像素/英寸之间,用photoshop软件打开,进行下面的步骤:

93.a:确定图像的尺寸:

94.打开图像大小设置,根据料车单独一个下料口的直径(按7mm计算)来确定,在图像大小的范围内取下料口直径的整数倍数值,此实施例所用长边为2016mm,短边为1008mm,分辨率设置在30-100像素/英寸之间,优选为100像素/英寸,具体大小根据图像复杂程度和布料需要设定。

95.b:确定画布的大小:

96.打开画布大小设置,在图像大小的基础上增加长短边补料的部分,所增加的长度是为下料口直径的整数偶数倍(偶数倍的目的是保证前后左右成对称),此实施例所用的画布长边为2044mm,短边为1036mm。

97.c:采用设计软件进行分色。

98.采用相关作图工具将喷墨图分为主色图层命名为浅灰,过渡色图层分为深灰、中灰、粉红3个图层,线条色图层为黑色,另外还有主料刮料斗图层和线条收料斗图层,总共包括5个布料图层和刮、收2个功能图层。

99.其次在原料车间配不同颜色粉料,先在浆料中按比例添加色料制备5个颜色的粉料,浅灰色料、深灰色料、中灰色料、粉红色料、黑色线条料。然后将各粉料输送端对接到料车对应的工位料斗,a料斗:浅灰色料,b料斗:深灰色料,c料斗:中灰色料,d料斗:粉红色料,e料斗:空,f:主料刮斗,g料斗:黑色线条料,h:线条收斗。

100.最后布设主料斗、线条料斗和刮料斗,

101.将浅灰色图层上传保存到料车a工位控制程序中;

102.将深灰图层上传保存到料车b工位控制程序中;

103.将中灰图层上传保存到料车c工位控制程序中;

104.将粉红图层上传保存到料车d工位控制程序中;

105.e工位空;

106.将黑色图层上传保存到料车g工位控制程序中;

107.将主料刮料图层上传保存到料车f工位控制程序中;

108.将线条收料图层上传保存到料车h工位控制程序中;

109.设定好料车参数,料车根据上传的各图层进行往复式布料,完成全布料后进入框式压机成型对整个料饼进行压制成型。

110.实施例4参照图5:鱼肚白918规格大理石通体砖

111.首先制备生产所用的鱼肚白918规格喷墨图,其原图大小与画布大小是相同的,长边设置在2005-2020mm之间,优选为为2014mm,短边设置在1005-1020mm之间,优选为1009mm,分辨率为设置在300-400像素/英寸之间,用photoshop软件打开,进行下面的步骤:

112.a:确定图像的尺寸:

113.打开图像大小设置,根据料车单独一个下料口的直径(按7mm计算)来确定,在图像大小的范围内取下料口直径的整数倍数值,此实施例所用长边为2016mm,短边为1008mm,分辨率设置在30-100像素/英寸之间,具体大小根据图像复杂程度和布料需要设定。

114.b:确定画布的大小:

115.打开画布大小设置,在图像大小的基础上增加长短边补料的部分,所增加的长度是为下料口直径的整数偶数倍(偶数倍的目的是保证前后左右成对称),此实施例所用的画布长边为2044mm,短边为1036mm。

116.c:采用设计软件进行分色。

117.采用相关作图工具将喷墨图分为主色图层命名为超白,过渡色图层分为深灰、浅灰、中黄3个图层,线条色图层为暗黄,另外还有主料刮料斗图层和线条收料斗图层,总共包括5个布料图层和刮、收2个功能图层。

118.其次在原料车间配不同颜色粉料,先在浆料中按比例添加色料制备4个颜色的粉料,深灰色料、浅灰色料、中黄色料、暗黄色线条料、主料超白无需加色用现有超白料代替即可。然后将各粉料输送端对接到料车对应的工位料斗,a料斗:超白料,b料斗:浅灰色料,c料斗:深灰色料,d料斗:中黄色料,e料斗:空,f:主料刮斗,g料斗:暗黄色线条料,h:线条收斗。

119.最后布设主料斗、线条料斗和刮料斗,

120.将超白图层上传保存到料车a工位控制程序中;

121.将浅灰图层上传保存到料车b工位控制程序中;

122.将深灰图层上传保存到料车c工位控制程序中;

123.将中黄图层上传保存到料车d工位控制程序中;

124.e工位空;

125.将暗黄色图层上传保存到料车g工位控制程序中;

126.将主料刮料图层上传保存到料车f工位控制程序中;

127.将线条收料图层上传保存到料车h工位控制程序中;

128.设定好料车参数,料车根据上传的各图层进行往复式布料,完成全布料后进入框式压机成型对整个料饼进行压制成型。

129.实施例5参照图6:青松耸翠927规格大理石通体砖

130.首先制备生产所用的青松耸翠927规格喷墨图,其原图大小与画布大小是相同的,长边设置在3005-3020mm之间,优选为3011mm,短边设置在1005-1020mm之间,优选为1010mm,分辨率设置在500-600像素/英寸之间,优选为560像素/英寸,用photoshop软件打开,进行下面的步骤:

131.a:确定图像的尺寸:

132.打开图像大小设置,根据料车单独一个下料口的直径(按7mm计算)来确定,在图像大小的范围内取下料口直径的整数倍数值,此实施例所用长边为3010mm,短边为1008mm,分辨率为100像素/英寸,具体大小根据图像复杂程度和布料需要设定。

133.b:确定画布的大小:

134.打开画布大小设置,在图像大小的基础上增加长短边补料的部分,所增加的长度是为下料口直径的整数偶数倍(偶数倍的目的是保证前后左右成对称),此实施例所用的画布长边为3024mm,短边为1048mm。

135.c:采用设计软件进行分色。

136.采用相关作图工具将喷墨图分为主色图层命名为普白,过渡色图层分为浅浓青、浓青、浅绿、中绿4个图层,线条色图层为墨绿,另外还有主料刮料斗图层和线条收料斗图层,总共包括6个布料图层和刮、收2个功能图层。

137.其次在原料车间配不同颜色粉料,先在浆料中按比例添加色料制备6个颜色的粉料,普白色料、浅浓青料、浓青料、浅绿料、中绿料、墨绿料。然后将各粉料输送端对接到料车对应的工位料斗,a料斗:普白料,b料斗:浅浓青料,c料斗:浓青料,d料斗:浅绿料,e料斗:中绿料,f:主料刮斗,g料斗:墨绿料,h:线条收斗。

138.最后布设主料斗、线条料斗和刮料斗,

139.将普白图层上传保存到料车a工位控制程序中;

140.将浅浓青图层上传保存到料车b工位控制程序中;

141.将浓青图层上传保存到料车c工位控制程序中;

142.将浅绿图层上传保存到料车d工位控制程序中;

143.将中绿图层上传保存到料车e工位控制程序中;

144.将墨绿图层上传保存到料车g工位控制程序中;

145.将主料刮料图层上传保存到料车f工位控制程序中;

146.将线条收料图层上传保存到料车h工位控制程序中;

147.设定好料车参数,料车根据上传的各图层进行往复式布料,完成全布料后进入辊压机对整个料饼进行辊压。

148.实施例6参照图7:特级雪花白927规格大理石通体砖

149.首先制备生产所用的特级雪花白927规格喷墨图,其原图大小与画布大小是相同的,长边设置在3005-3020mm之间,优选为3012mm,短边设置在1005-1020mm之间,优选为1013mm,分辨率设置在500-600像素/英寸之间,优选为560像素/英寸,用photoshop软件打开,进行下面的步骤:

150.a:确定图像的尺寸:

151.打开图像大小设置,根据料车单独一个下料口的直径(按7mm计算)来确定,在图像大小的范围内取下料口直径的整数倍数值,此实施例所用长边为3010mm,短边为1008mm,分

辨率设置在30-100像素/英寸之间,优选为100像素/英寸,具体大小根据图像复杂程度和布料需要设定。

152.b:确定画布的大小:

153.打开画布大小设置,在图像大小的基础上增加长短边补料的部分,所增加的长度是为下料口直径的整数偶数倍(偶数倍的目的是保证前后左右成对称),此实施例所用的画布长边为3038mm,短边为1050mm。

154.c:采用设计软件进行分色。

155.采用相关作图工具将喷墨图分为主色图层命名为超白,过渡色图层分为深灰、中灰、浅灰、淡棕色4个图层,线条色图层为深棕色,另外还有主料刮料斗图层和线条收料斗图层,总共包括6个布料图层和刮、收2个功能图层。

156.其次在原料车间配不同颜色粉料,先在浆料中按比例添加色料制备5个颜色的粉料,深灰料、中灰料、浅灰料、淡棕色料、深棕色料,超白用现有料代替即可。然后将各粉料输送端对接到料车对应的工位料斗,a料斗:超大料斗,b料斗:深灰料,c料斗:浅灰料,d料斗:中灰料,e料斗:淡棕色料,f:主料刮斗,g料斗:深棕色料,h:线条收斗。

157.最后布设主料斗、线条料斗和刮料斗有以下步骤:

158.将大板超大料图层上传保存到料车a工位控制程序中;

159.将深灰色图层上传保存到料车b工位控制程序中;

160.将浅灰色图层上传保存到料车c工位控制程序中;

161.将中灰色图层上传保存到料车d工位控制程序中;

162.将淡棕色图层上传保存到料车e工位控制程序中;

163.将深棕色图层上传保存到料车g工位控制程序中;

164.将主料刮料图层上传保存到料车f工位控制程序中;

165.将线条收料图层上传保存到料车h工位控制程序中;

166.设定好料车参数,料车根据上传的各图层进行往复式布料,完成全布料后进入辊压机对整个料饼进行辊压。

167.以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。