1.本发明属于传感器生产技术领域,具体涉及一种高效的传感器基座组合装配工装及其装配方法。

背景技术:

2.传感器基座的主要组成包括基座本体、小玻璃珠、引线、大玻璃珠、气管等,在生产过程中,每根引线与每个小玻璃珠要先组装在一起,每个气管与大玻璃珠要先组装到一起,然后将每个装好小玻璃珠的引线装入烧结模具中,再将每个装好大玻璃珠的气管装入烧结模具中,再将基座本体与烧结模具组装卡合,使得气管与引线进入基座本体设定的气管孔以及引线孔中,再放入烧结炉中烧结,使得气管、引线与基座本体完成烧结固定。传统的组装工序,均由装配工人用手工组装,装配工人用镊子进行夹取小玻璃珠和大玻璃珠,然后将引线和气管分别穿入小玻璃珠和大玻璃珠中,再进行与烧结模具进行组装,再将基座本体盖合在烧结模具上,最后进行烧结,组装时均是通过人工组装一个一个的进行,需要熟练度进行装配,且装配效率低,消耗人力大。

技术实现要素:

3.本发明提供了一种高效的传感器基座组合装配工装,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种高效的传感器基座组合装配工装,包括:

5.第一模板,所述第一模板的下端面开设有第一容纳槽,所述第一模板的上端面开设有第一放置槽,所述第一模板的内部均匀开设有第一通孔;

6.第二模板,所述第二模板内部均匀开设有第二容纳槽,所述第二容纳槽上端槽口与第二模板上表面平齐,所述第二容纳槽的下端设置有第二通孔;

7.第三模板,所述第三模板的内部均匀开设有第三容纳槽;

8.第四模板,所述第四模板的上端面开设有均匀的第四容纳槽,所述第四容纳槽的下端设置有第五容纳槽;

9.第五模板,所述第五模板的内部均匀开设有第一固定槽,所述第一固定槽的下端设置有第三通孔;

10.第六模板,所述第六模板的上端面均匀开设有第二固定槽,所述第二固定槽的中间设置有支撑柱;

11.第七模板,所述第七模板的内部均匀设置有第四通孔,所述第四通孔的外部设置有环槽;

12.第八模板,所述第八模板的上端面开设有第六容纳槽,所述第六容纳槽的下端均匀设置有第七容纳槽,所述第七容纳槽的底部均设置有第五通孔,所述第八模板的下端面设置有第二放置槽;

13.第九模板,所述第九模板的上端面均匀开设有第八容纳槽,所述第八容纳槽的下端设置有第九容纳槽。

14.优选的,所述第二模板的下端面侧边设置有第一固定孔,所述第三模板的上端面侧边设置有第一固定柱,所述第四模板的上端面侧边设置有第二固定孔。

15.优选的,所述第五模板的上端侧边设置有第二固定柱,所述第五模板的下端侧边设置有第三固定孔,所述第六模板的侧边设置有第四固定孔,所述第七模板的上端侧边设置有第三固定柱,所述第七模板的下端侧边设置有第四固定柱,所述第九模板的侧边设置有第五固定孔。

16.优选的,所述第二固定槽的侧边设置有限位块。

17.一种高效的传感器基座组合装配方法,具体包括以下步骤:

18.步骤1,将第二模板的下端面放置到第一模板的第一放置槽内卡合组装,将数个引线放置到第一容纳槽中,引线一端有钉头,摇动第二模板与第一模板,使得引线从第一通孔进入到第二通孔中,引线钉头卡在第二通孔外部,引线将第二通孔全部填满,再将第一模板拿开;

19.步骤2,将装满引线的第二模板的第一固定孔与第三模板的第一固定柱卡合组装,使得第三模板朝下,从而第二模板的引线进入第三模板的第三容纳槽,且引线钉头朝下;

20.步骤3,将第四模板的上端面放置到第一模板的第一放置槽内卡合组装,将数个小玻璃珠放置到第一容纳槽中,摇动第四模板与第一模板,使得小玻璃珠从第一通孔进入到第四容纳槽中,将第一模板拿开;

21.步骤4,将步骤2中的装满引线的第三模板通过第一固定柱与步骤3中装满小玻璃珠的第四模板上的第二固定孔卡合组装,第三模板朝下,使得小玻璃珠穿过引线进入第三容纳槽中,将第四模板拿开;

22.步骤5,将烧结模具卡合到第六模板的第二固定槽内,再将第五模板卡合到第六模板上,使得第三通孔朝上,再将步骤4中第三模板与第五模板卡合组装,使得第三模板朝上,摇动,使得带有小玻璃的引线全部穿入烧结模具的引线孔中,再将第三模板拿开;

23.步骤6,将第九模板的上端面放置到第一模板的第一放置槽内卡合组装,将数个大玻璃珠放置到第一容纳槽中,摇动第九模板与第一模板,将大玻璃珠填满第八容纳槽,将将第一模板拿开;

24.步骤7,将步骤6中填满大玻璃珠的第九模板的上端面与第八模板的第二放置槽卡合组装,将数个气管放置到第六容纳槽中,摇动第九模板与第八模板,使得气管通过第七容纳槽、第五通孔穿过大玻璃珠进入到第九容纳槽中,将第八模板拿开;

25.步骤8,将第七模板首先与步骤5中的第五模板卡合,第七模板的环槽朝下,使得环槽卡合在穿入小玻璃珠的引线外部,再将第九模板上端面与第七模板下端面卡合,摇动模板,使得穿大玻璃珠的气管全部穿入烧结模具的引线孔中,将第九模板、第七模板、第五模板拿开,此时,烧结模具上的穿入小玻璃珠的引线与穿入大玻璃珠的气管全部填满,再将基座本体与烧结模具卡合,使得气管与引线进入基座本体设定的气管孔以及引线孔中,再放入烧结炉中烧结。

26.与现有技术相比,本发明的有益效果是:

27.本发明通过设置多个模板进行卡合组装,使得在模板中一次性将多组小玻璃珠穿

入引线中与多组大玻璃珠穿入气管中,再将其穿入到烧结模具中,通过多组模板进行倒换,即可完成装配,一次性完成多组装配,装配效率高效,同时操作简单易上手,避免传统手工装配的操作系数高,装配效率低,人力成本高的弊端。

附图说明

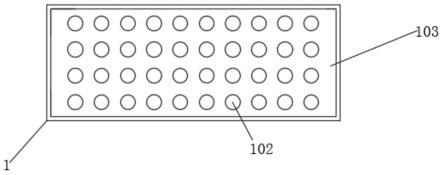

28.图1为本发明第一模板的俯视图。

29.图2为本发明第一模板的剖视图。

30.图3为本发明第二模板的俯视图。

31.图4为本发明第二模板的剖视图。

32.图5为本发明第三模板的俯视图。

33.图6为本发明第三模板的剖视图。

34.图7为本发明第四模板的俯视图。

35.图8为本发明第四模板的剖视图。

36.图9为本发明第五模板的俯视图。

37.图10为本发明第五模板的剖视图。

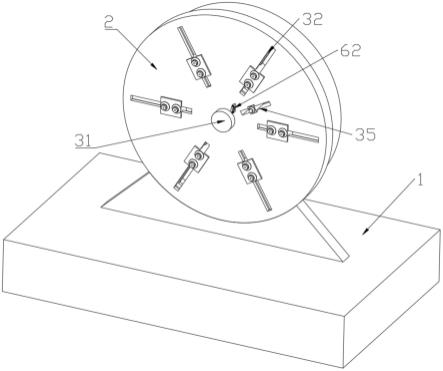

38.图11为本发明第六模板的俯视图。

39.图12为本发明第六模板的剖视图。

40.图13为本发明第七模板的俯视图。

41.图14为本发明第七模板的剖视图。

42.图15为本发明第八模板的俯视图。

43.图16为本发明第八模板的剖视图。

44.图17为本发明第九模板的俯视图。

45.图18为本发明第九模板的剖视图。

46.图中:1、第一模板;101、第一容纳槽;102、第一通孔;103、第一放置槽;2、第二模板;201、第二容纳槽;202、第二通孔;203、第一固定孔;3、第三模板;301、第一固定柱;302、第三容纳槽;4、第四模板;401、第二固定孔;402、第四容纳槽;403、第五容纳槽;5、第五模板;501、第二固定柱;502、第一固定槽;503、第三通孔;504、第三固定孔;6、第六模板;601、支撑柱;602、第四固定孔;603、限位块;604、第二固定槽;7、第七模板;701、第三固定柱;702、环槽;703、第四通孔;704、第四固定柱;8、第八模板;801、第六容纳槽;802、第七容纳槽;803、第五通孔;804、第二放置槽;9、第九模板;901、第五固定孔;902、第八容纳槽;903、第九容纳槽。

具体实施方式

47.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.请参阅图1-18,本发明提供以下技术方案:

49.一种高效的传感器基座组合装配工装,包括:

50.第一模板1,第一模板1的下端面开设有第一容纳槽101,第一模板1的上端面开设有第一放置槽103,第一模板1的内部均匀开设有第一通孔102;

51.第二模板2,第二模板2内部均匀开设有第二容纳槽201,第二容纳槽201上端槽口与第二模板2上表面平齐,第二容纳槽201的下端设置有第二通孔202;

52.第三模板3,第三模板3的内部均匀开设有第三容纳槽302;

53.第四模板4,第四模板4的上端面开设有均匀的第四容纳槽402,第四容纳槽402的下端设置有第五容纳槽403;

54.第五模板5,第五模板5的内部均匀开设有第一固定槽502,第一固定槽502的下端设置有第三通孔503;

55.第六模板6,第六模板6的上端面均匀开设有第二固定槽604,为了对其烧结模具进行限位,使得烧结模具的气管孔与引线孔位置固定,第二固定槽604的侧边设置有限位块603;第二固定槽604的中间设置有支撑柱601;

56.第七模板7,第七模板7的内部均匀设置有第四通孔703,第四通孔703的外部设置有环槽702;

57.第八模板8,第八模板8的上端面开设有第六容纳槽801,第六容纳槽801的下端均匀设置有第七容纳槽802,第七容纳槽802的底部均设置有第五通孔803,第八模板8的下端面设置有第二放置槽804;

58.第九模板9,第九模板9的上端面均匀开设有第八容纳槽902,第八容纳槽902的下端设置有第九容纳槽903。

59.本实施例中,为了第二模板2、第三模板3、第四模板4之间的组装便于卡合,第二模板2的下端面侧边设置有第一固定孔203,第三模板3的上端面侧边设置有第一固定柱301,第四模板4的上端面侧边设置有第二固定孔401。

60.本实施例中,为了第五模板5、第六模板6、第七模板7、第九模板9之间的组装便于卡合,第五模板5的上端侧边设置有第二固定柱501,第五模板5的下端侧边设置有第三固定孔504,第六模板6的侧边设置有第四固定孔602,第七模板7的上端侧边设置有第三固定柱701,第七模板7的下端侧边设置有第四固定柱704,第九模板9的侧边设置有第五固定孔901。

61.一种高效的传感器基座组合装配方法,具体包括以下步骤:

62.步骤1,将第二模板2的下端面放置到第一模板1的第一放置槽103内卡合组装,将数个引线放置到第一容纳槽101中,引线一端有钉头,摇动第二模板2与第一模板1,使得引线从第一通孔102进入到第二通孔202中,引线钉头卡在第二通孔202外部,引线将第二通孔202全部填满,再将第一模板1拿开;

63.步骤2,将装满引线的第二模板2的第一固定孔203与第三模板3的第一固定柱301卡合组装,使得第三模板3朝下,从而第二模板2的引线进入第三模板3的第三容纳槽302,且引线钉头朝下;

64.步骤3,将第四模板4的上端面放置到第一模板1的第一放置槽103内卡合组装,将数个小玻璃珠放置到第一容纳槽101中,摇动第四模板4与第一模板1,使得小玻璃珠从第一通孔102进入到第四容纳槽402中,将第一模板1拿开;

65.步骤4,将步骤2中的装满引线的第三模板3通过第一固定柱301与步骤3中装满小

玻璃珠的第四模板4上的第二固定孔401卡合组装,第三模板3朝下,使得小玻璃珠穿过引线进入第三容纳槽302中,将第四模板4拿开;

66.步骤5,将烧结模具卡合到第六模板6的第二固定槽604内,再将第五模板5卡合到第六模板6上,使得第三通孔503朝上,再将步骤4中第三模板3与第五模板5卡合组装,使得第三模板3朝上,摇动,使得带有小玻璃的引线全部穿入烧结模具的引线孔中,再将第三模板3拿开;

67.步骤6,将第九模板9的上端面放置到第一模板1的第一放置槽103内卡合组装,将数个大玻璃珠放置到第一容纳槽101中,摇动第九模板9与第一模板1,将大玻璃珠填满第八容纳槽902,将将第一模板1拿开;

68.步骤7,将步骤6中填满大玻璃珠的第九模板9的上端面与第八模板8的第二放置槽804卡合组装,将数个气管放置到第六容纳槽801中,摇动第九模板9与第八模板8,使得气管通过第七容纳槽802、第五通孔803穿过大玻璃珠进入到第九容纳槽903中,将第八模板8拿开;

69.步骤8,将第七模板7首先与步骤5中的第五模板5卡合,第七模板7的环槽702朝下,使得环槽702卡合在穿入小玻璃珠的引线外部,再将第九模板9上端面与第七模板7下端面卡合,摇动模板,使得穿大玻璃珠的气管全部穿入烧结模具的引线孔中,将第九模板9、第七模板7、第五模板5拿开,此时,烧结模具上的穿入小玻璃珠的引线与穿入大玻璃珠的气管全部填满,再将基座本体与烧结模具卡合,使得气管与引线进入基座本体设定的气管孔以及引线孔中,再放入烧结炉中烧结。

70.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。