1.本发明属于车轮加工技术领域,更具体地说,是涉及一种高精度车轮辐板孔加工方法。

背景技术:

2.随着工业现代化水平和人类生活水平的不断提高,人类对铁路运输系统不断提出更高的要求,现代火车一次又一次的提速,直接考验着一个国家的综合实力。在国际竞争日益激烈的同时,铁路运输系统对火车车轮质量的要求也越来越高,车轮辐板孔是车轮加工的一个重要生产工序,按照车辆制造厂家要求,辐板孔加工后,车轮厂家可直接安装制动盘。近几年客户对车轮辐板孔要求越来越高,部分车轮孔径公差要求为0.016mm,达到6级精度、孔系位置度要求 0.1mm、r角粗糙度ra1.6。因此有必要对高精度车轮辐板孔加工工艺过程进行改进创新,提高辐板孔加工精度,而现有技术中,车轮辐板孔加工采用车削中心、摇臂钻床。而车削中心用于从毛坯正反二次装夹加工到成品,摇臂钻床适合加工位置度要求不高的吊装辐板孔,因此,现有技术中的设备的加工精度无法满足要求。

技术实现要素:

3.本发明所要解决的技术问题是:针对现有技术的不足,提供一种步骤简单,应用自动测量技术在车轮制造方面,提升车轮辐板孔加工精度,并且确保加工过程中简化车轮装夹难度,且装夹定位可靠,改进刀具,从而全面提高加工质量和效率的高精度车轮辐板孔加工方法。

4.要解决以上所述的技术问题,本发明采取的技术方案为:

5.本发明为一种高精度车轮辐板孔加工方法,所述的高精度车轮辐板孔加工方法的加工步骤为:

6.s1.第一次雷尼绍基准建立,通过雷尼绍测头确定车轮的圆心坐标和加工基准面,对雷尼绍测头打表校验圆度,要求圆度误差小于2μm,排除雷尼绍测头的干扰;

7.s2.车轮辐板孔孔系粗加工;

8.s3.车轮辐板孔孔系倒角加工;

9.s4.第二次雷尼绍基准建立,和第一次雷尼绍基准建立的数据进行对比,误差超过0.05mm,需要再次进行雷尼绍基准建立测量,再次雷尼绍基准建立的测量结果和第二次雷尼绍基准建立误差较小,表明第一次雷尼绍基准建立的测量有误,将车轮三坐标检测;

10.s5.车轮辐板孔孔系精加工,完成高精度车轮辐板孔加工。

11.第一次雷尼绍基准建立后,记录车轮的圆心坐标,粗加工车轮辐板孔孔系。

12.第二次雷尼绍基准建立,和第一次雷尼绍基准建立的数据进行对比,误差超过0.05mm,需要再次进行雷尼绍基准建立测量,再次雷尼绍基准建立的测量结果和第一次雷尼绍基准建立误差较小,表明车轮内辋面有异物,清理干净重新测量,如果车轮发生位移,需检查液压系统是否存在故障,排除故障后再行加工。

13.所述的高精度车轮辐板孔加工车轮上料时,擦拭车轮基准平面,排除基准平面有异物的干扰;利用定柱吊将车轮移至加工工装上,同时超声波测厚仪测量辐板厚度,在控制部件里调整r角倒角刀长度。

14.所述的车轮辐板孔孔系粗加工时,孔系粗加工选择u钻或者黄冠钻,孔系精加工选择定镗孔,排除u钻或者黄冠钻定心不准造成的孔偏心,倒角加工选择整硬合金双面四刃刀具。

15.所述的四刃刀具将刃口加增10

°

的刃倾角度,减少接触已加工表面,四刃刀具采用硬质合金刀具,四刃刀具添加氮化钛(tin)涂层。

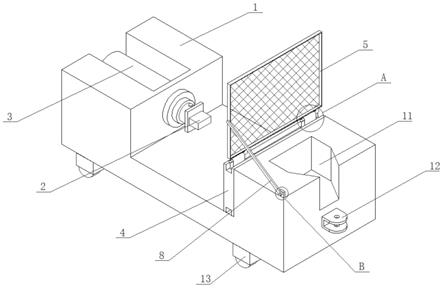

16.高精度车轮辐板孔加工时使用下压式液压加工工装定位车轮,定位工装包括工装底板1,工装底板1上设置一个固定液压压块2、三个可调节长度的活动液压压块3和一个液压推缸4。

17.加工工装卡紧定位车轮时,液压推缸4抵住车轮轮缘,三个活动液压压块3 压紧车轮辋面,完全定位,限制六个自由度,对车轮内辋面接触的垫铁5预先进行加工,排除垫铁5不平对加工精度的干扰。

18.车轮辐板厚度的公差是

±

0.3mm,每块车轮辐板厚度不一致,根据辐板厚度控制r角刀具的长度,使用超声波测厚仪加工前对每块车轮的厚度进行四点测量,和首件调试车轮进行辐板厚度比较,在根据厚度差调整r角刀具的长度,同时检查车轮辐板厚度尺寸是否加工正确。

19.采用本发明的技术方案,能得到以下的有益效果:

20.本发明所述的高精度车轮辐板孔加工方法,基于独特巧妙的构思,提出全新的技术方案。从车轮加工工艺流程来看,辐板加工是车轮加工的最后一道工序,因此,精辐板孔工序的质量将直接影响车轮加工的质量。为了克服现在工艺流程存在的缺陷与不足,本发明从各方面进行合理优化,提高加工精度,提高刀具的耐用度,提高产品的成品率,简化加工工序。本发明的方法,具有明显的实施效果:1、提升了高精度车轮辐板孔生产的工艺能力,具备加工更高精度等级的辐板孔车轮能力。2、建立了高精度辐板孔车轮生产的一整套标准流程,实现机床、来料、工装、工量具、控制手段等各要素的统筹安排。3、创新设计了加工准确,更换方便的整体硬质合金四刃双面r角倒角刀,提高加工合格率,缩短辅助时间,降低劳动强度。本发明所述的高精度车轮辐板孔加工方法,步骤简单,应用自动测量技术在车轮制造方面,提升车轮辐板孔加工精度,并且确保加工过程中简化车轮装夹难度,且装夹定位可靠,改进刀具,从而全面提高加工质量和效率。

附图说明

21.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

22.图1为本发明所述的加工工装的结构示意图;

23.附图中标记分别为:1、工装底板;2、固定液压压块;3、活动液压压块; 4、液压推缸;5、垫铁。

具体实施方式

24.下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构

件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

25.如附图1所示,本发明为一种步骤简单,应用自动测量技术在车轮制造方面,提升车轮辐板孔加工精度,并且确保加工过程中简化车轮装夹难度,且装夹定位可靠,改进刀具,从而全面提高加工质量和效率的高精度车轮辐板孔加工方法。

26.要解决以上所述的技术问题,本发明采取的技术方案为:

27.本发明为一种高精度车轮辐板孔加工方法,所述的高精度车轮辐板孔加工方法的加工步骤为:s1.第一次雷尼绍基准建立,通过雷尼绍测头确定车轮的圆心坐标和加工基准面,对雷尼绍测头打表校验圆度,要求圆度误差小于2μm,排除雷尼绍测头的干扰;s2.车轮辐板孔孔系粗加工;s3.车轮辐板孔孔系倒角加工;s4.第二次雷尼绍基准建立,和第一次雷尼绍基准建立的数据进行对比,误差超过0.05mm,需要再次进行雷尼绍基准建立测量,再次雷尼绍基准建立的测量结果和第二次雷尼绍基准建立误差较小,表明第一次雷尼绍基准建立的测量有误,将车轮三坐标检测;s5.车轮辐板孔孔系精加工,完成高精度车轮辐板孔加工。上述步骤,针对现有技术中的不足,基于独特巧妙的构思,提出全新的技术方案。从车轮加工工艺流程来看,辐板加工是车轮加工的最后一道工序,因此,精辐板孔工序的质量将直接影响车轮加工的质量。为了克服现在工艺流程存在的缺陷与不足,本发明从各方面进行合理优化,提高加工精度,提高刀具的耐用度,提高产品的成品率,简化加工工序。本发明的方法,具有明显的实施效果:1、提升了高精度车轮辐板孔生产的工艺能力,具备加工更高精度等级的辐板孔车轮能力。2、建立了高精度辐板孔车轮生产的一整套标准流程,实现机床、来料、工装、工量具、控制手段等各要素的统筹安排。3、创新设计了加工准确,更换方便的整体硬质合金四刃双面r角倒角刀,提高加工合格率,缩短辅助时间,降低劳动强度。本发明所述的高精度车轮辐板孔加工方法,应用自动测量技术在车轮制造方面,提升车轮辐板孔加工精度,并且确保加工过程中简化车轮装夹难度,且装夹定位可靠,改进刀具,从而全面提高加工质量和效率。

28.第一次雷尼绍基准建立后,记录车轮的圆心坐标,粗加工车轮辐板孔孔系。第二次雷尼绍基准建立,和第一次雷尼绍基准建立的数据进行对比,误差超过 0.05mm,需要再次进行雷尼绍基准建立测量,再次雷尼绍基准建立的测量结果和第一次雷尼绍基准建立误差较小,表明车轮内辋面有异物,清理干净重新测量,如果车轮发生位移,需检查液压系统是否存在故障,排除故障后再行加工。与此同时,精加工必须使用雷尼绍测头二次找正的圆心坐标,排除粗加工造成的车轮微变形和移动。加工结束后雷尼绍测头对首孔测量圆心坐标和孔径,起到了校验的作用,方便操作人员控制加工尺寸和产品质量。

29.所述的高精度车轮辐板孔加工车轮上料时,擦拭车轮基准平面,排除基准平面有异物的干扰;利用定柱吊将车轮移至加工工装上,同时超声波测厚仪测量辐板厚度,在控制部件里调整r角倒角刀长度。

30.所述的车轮辐板孔孔系粗加工时,孔系粗加工选择u钻或者黄冠钻,孔系精加工选择定镗孔,排除u钻或者黄冠钻定心不准造成的孔偏心,倒角加工选择整硬合金双面四刃刀具。所述的四刃刀具将刃口加增10

°

的刃倾角度,减少接触已加工表面,四刃刀具采用硬质合金刀具,四刃刀具添加氮化钛(tin)涂层。通常加工过程中,选用焊接两刃倒角刀,刀具耐用度差,刀具需要频繁更换,高速加工时产生振动,刃口顶部易刮伤车轮辐板面,刃口侧部

易刮蹭辐板孔内壁,正反两面倒角时需翻转后再进行加工,重复定位误差与找正精度误差使得r角加工达不到要求,影响加工质量,r角粗糙度要求无法满足,加工成本高,加工效率低,产品报废率较高。因此,本发明有针对性地选择设计了一款带涂层的整体硬质合金四刃双面r角倒角刀。四刃刀具将刃口加增10

°

的刃倾角度,减少接触已加工表面。四刃刀具添加了tin涂层,使刀具刃口表面具有硬度高、耐磨性好、化学性能稳定、耐热耐氧化、摩擦因数小和热导率低等特性,使用后可比传统刀具提高刀具寿命3-5倍以上,切削速度提升20%-70%,提高加工精度0.5-1级。r角刀具要满足以下几点要求:1、刀具要保证高刚性,满足高速加工。2、在满足加工需求的同时,能够方便现场调试更换。

31.高精度车轮辐板孔加工时使用下压式液压加工工装定位车轮,定位工装包括工装底板1,工装底板1上设置一个固定液压压块2、三个可调节长度的活动液压压块3和一个液压推缸4。加工工装卡紧定位车轮时,液压推缸4抵住车轮轮缘,三个活动液压压块3压紧车轮辋面,完全定位,限制六个自由度,对车轮内辋面接触的垫铁5预先进行加工,排除垫铁5不平对加工精度的干扰。上述结构,加工时使用下压式液压加工工装,工装由一个固定液压压块,三个可调节长度的活动液压压块和一个液压推缸,卡紧时,液压推缸抵住车轮轮缘,液压压块压紧车轮辋面,完全定位,限制六个自由度,对内辋面接触的垫铁预先加工,排除垫铁不平的干扰。加工辐板时刀具不干涉液压压块,定位可靠,液压压持稳定,不同负载情况下,车轮位置均不发生变化,并且液压压块有一定的高度,高度约为300mm,调整高精度车轮辐板孔下倒角大小时,能够直接触摸倒角,方便观察。对机床垫铁自加工,排除垫铁不平的干扰。这样,有效实现车轮辐板孔的加工。

32.车轮辐板厚度的公差是

±

0.3mm,每块车轮辐板厚度不一致,根据辐板厚度控制r角刀具的长度,使用超声波测厚仪加工前对每块车轮的厚度进行四点测量,和首件调试车轮进行辐板厚度比较,根据厚度差调整r角刀具的长度,同时检查车轮辐板厚度尺寸是否加工正确。

33.本发明所述的高精度车轮辐板孔加工方法,基于独特巧妙的构思,提出全新的技术方案。从车轮加工工艺流程来看,辐板加工是车轮加工的最后一道工序,因此,精辐板孔工序的质量将直接影响车轮加工的质量。为了克服现在工艺流程存在的缺陷与不足,本发明从各方面进行合理优化,提高加工精度,提高刀具的耐用度,提高产品的成品率,简化加工工序。本发明的方法,具有明显的实施效果:1、提升了高精度车轮辐板孔生产的工艺能力,具备加工更高精度等级的辐板孔车轮能力。2、建立了高精度辐板孔车轮生产的一整套标准流程,实现机床、来料、工装、工量具、控制手段等各要素的统筹安排。3、创新设计了加工准确,更换方便的整体硬质合金四刃双面r角倒角刀,提高加工合格率,缩短辅助时间,降低劳动强度。本发明所述的高精度车轮辐板孔加工方法,步骤简单,应用自动测量技术在车轮制造方面,提升车轮辐板孔加工精度,并且确保加工过程中简化车轮装夹难度,且装夹定位可靠,改进刀具,从而全面提高加工质量和效率。

34.上面结合附图对本发明进行了示例性的描述,显然本发明具体的实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。